深埋隧道Ⅲ级围岩全断面光面爆破施工技术研究

王 凯 李登辉 陈 宾

(中国安能集团第一工程局有限公司,广西 南宁 530028)

1 工程概况

该项目位于甘孜藏族自治州九龙县,为公路改建工程,其中包括6 座隧道。最大净空7m×5m(宽×高),最大长度为1480m。隧道洞身段围岩级别以Ⅲ、Ⅳ级围岩为主,围岩结构较完整,节理裂隙发育。根据Ⅲ、Ⅳ围岩勘察情况现场施工采用光面爆破技术进行爆破作业。

2 光面爆破施工

2.1 光面爆破理论原理

光面爆破的理论研究从20世纪就已开展,目前普遍认为其作用机理为爆炸应力波和爆生气体共同作用引起围岩破碎,从而达到所需断面的效果[1]。其断面的产生可分为3个阶段:爆炸应力波通过炮孔作用于岩石上以起爆点为圆心向周边扩散形成粉碎区,然后通过应力波通过折射与反射形成压缩波使围岩沿径向产生裂隙从而发生破坏,最后爆生气体在应力叠加及高温高压的环境下使裂纹贯穿炮孔从而形成完整断面。

2.2 施工工艺流程

围岩条件为Ⅲ级围岩的隧道采用全断面光面爆破施工工艺,根据设计的炮孔参数进行放样,布置炮眼,之后在炮眼内布置炸药并通过毫秒电雷管进行连接和分段引爆,首先引爆的是掏槽区的炮孔,其次是崩落区的炮孔,最后为周边眼的炮孔。通过引爆各个炮孔最终形成完整的隧道断面,从而向前推进。

3 光面爆破施工技术控制要点

3.1 炮眼布置方案

在隧道工程的设计图纸中并未给出炮孔的设计参数,因此在实际施工中大多是凭经验或简单的计算得出炮眼的布置方案。但这种方案在实际施工中的爆破效果并不理想,体现在炮眼保留率过低和围岩超欠挖现象严重等不利影响。因此科学合理的炮眼布置方案能有效减少或规避该风险。

光面爆破中的炮眼按其作用和影响可分为掏槽眼、崩落眼和周边眼三种。其中周边眼是布置在隧道轮廓周边的炮眼,其炮眼参数是爆破后隧道轮廓是否平整的关键因素,也深度影响爆破效果。因此该文将对周边眼的参数设计进行计算。

通过查阅相关文献[2-3]和资料,周边孔的计算参数主要由径向不耦合系数D、周边孔间距E、最小抵抗线W与装药集中度ql这4 个部分组成。

径向不耦合系数D计算如公式(1)所示。

周边孔间距E计算如公式(2)所示。

式中:dk、dl分别为炮孔直径和药卷直径,cm;[σc]为隧道围岩的抗压强度,Pa;α为表征爆生气体性质的常数;r为爆生气体的绝热指数;P0为爆生气体的初始压力,Pa;kp为岩石抗破坏屈服系数。

最小抵抗线W采用豪柔公式进行计算,如公式(3)所示。

式中:ql为线装药密度;q为炸药单耗。

在设计中E与W应综合考虑,记E与W的比值为m,为周边孔的密集系数,对密集系数的取值,m过大会导致围岩欠挖现象严重,而m过小会导致围岩超挖现象严重,大量隧道施工经验表明当m在0.8~1 时,形成的断面效果最好。

单位长度炮孔内的炸药量即装药集中度,如公式(4)所示。

式中:kl为装药轴向不耦合系数;dc为炮孔半径,m;ρo为炸药密度,g/m3。

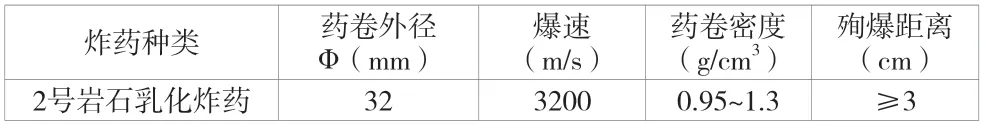

通过设计图纸及地勘资料,并结合工程实际情况,选择2 号岩石乳化炸药,其相关参数见表1。

表1 乳化炸药主要性能参数

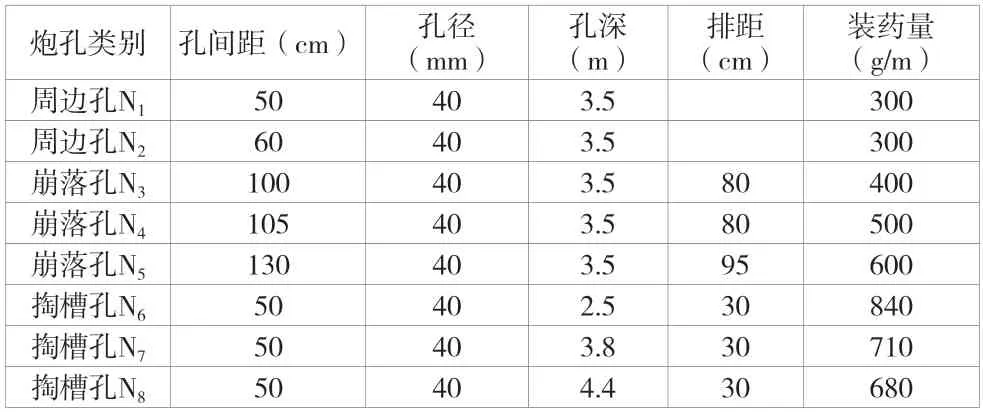

联立公式(1)~公式(4),得到Ⅲ级围岩光面爆破周边孔的设计参数,基于篇幅原因崩落孔及掏槽孔的计算不详细列出,最终Ⅲ级围岩光面爆破的设计参数见表2。

表2 光面爆破设计参数

具体炮孔布置示意如图1所示。

图1 炮孔布置平面图(单位:mm)

图1 中单位均为mm,炮孔编号的具体意义见表2。合理设计炮孔参数后应在施工中结合围岩实际地质条件通过多次试验对参数进行微调,以达到更好的光面爆破效果。

在打孔阶段,周边孔的开孔位置应避开围岩节理裂隙复杂交叉处[4],可在周边孔连线上稍作平移,控制孔间距≤50cm,若周边孔的部分位置进行调整,后续炮孔位置也因按要求依次调整。

3.2 装药结构与起爆方式

周边孔N1 与N2 以空气作为隔断采用不耦合间隔装药,其余炮孔均采用不耦合连续装药。周边孔孔口应使用炮泥进行堵塞,长度应≥20cm,掏槽孔炮泥应填满无炸药区域,崩落孔炮泥堵塞长度应>抵抗线W 的80%。炮泥应有一定的黏性与强度,可采用细砂与黄土按2 ∶1 的比例混合制成。因为炮孔均采用不耦合装药,所以采用竹片绑扎并用导爆索连接炸药。周边孔装药结构示意图如图2所示。

导爆索采用“T”形连接形式,起爆方式为非电毫秒延时雷管联网分段起爆,按预定的顺序逐排微差起爆。

3.3 钻孔精度控制

钻孔精度也是光面爆破成型效果的主要影响因素,精度不够会造成严重的超欠挖现象,严重影响施工进度,增加施工成本。在选择钻孔设备的过程中,应结合实际情况,该项目选择自制台车与YT-28 型手风钻孔。要控制钻孔精度,须对周边眼的钻孔进行精确控制,就单个周边眼炮孔的精度而言,其超欠挖高度h由炮孔位置e,孔深l与外插角θ有关,而超欠挖高度h的控制是断面轮廓是否平整的关键因素。具体计算如公式(5)所示。

由公式(5)可知,h与e、L、θ呈正相关关系。对实际工程而言,考虑安全因素一次开挖的距离是有限制的,炮孔深度一般是固定的,因此可以从精确炮孔位置e,减少外插角θ的偏差2 个方面入手。

从测量放样、开眼、钻眼几个方面控制炮孔位置。在测量放样方面测量人员应准确标注炮孔的位置,标记应醒目显眼,误差控制在±5cm 内。标记位置后,钻孔人员应由经过专业培训,经验丰富的工人进行钻孔作业,掏槽孔与周边孔的开眼精度控制在±5cm 内,同时由于掌子面围岩存在凹凸不平的现象,钻孔作业人员应及时调整炮眼位置与深度,尽量保证炮眼底部能处于同一垂直平面内。

减少外插角θ的偏差可从辅助设备的选取与施工工艺上进行控制。该项目周边眼外插角θ应控制在2°~3°,对掏槽孔来说,第一排N6 角度为49.7°,第二排N7 角度为58.4°,第三排N8 角度为65.7°,在打孔过程中常常出现手风钻剧烈抖动的情况,对控制角度有一定的不利影响,因此在手风钻的辅助固定设备上因选用固定性强的设备,在施工工艺上周边眼可引入长、短眼爆破技术[5],通过合理布置长短眼眼位充当周边眼的作用,该技术可避免因开挖台车因作业空间狭小造成成孔不规范进而引起超挖严重的现象。

4 光面爆破应用与效果分析

4.1 装药堵塞

安装炸药前,应用风枪吹净钻孔产生的粉尘,并用炮棍对孔内杂质情况进行复查,按用药要求将炸药分组对应后,周边孔按计算出的每孔用药量与间距进行不耦合装药,其余孔连续装药,雷管段应“对号入座”。对炮孔位于岩面凹凸不平整处,其炮孔的装药量应随孔深长短进行相应地调整。在炸药装填过程中应按相关要求和规范进行操作,以免对结构造成损伤。

制作炮泥不应采用易燃材料,对周边孔炮泥堵塞长度应≥20cm,对连续装药的掏槽孔应堵塞至炸药端部,其余孔堵塞长度应不小于抵抗线的80%,并且不小于40cm,在堵塞过程中要妥善保护网路。

4.2 联网起爆

联网时应注意单个击发雷管与塑料导爆管的连接根数应≤24 根,并且在连接的节点部位应控制绑扎位置与塑料导爆管端头的距离>15cm。不应拉紧网络连接的自由下垂,炮孔内的雷管需对应防止错段,用于起爆网络连接的中间连接雷管须选相同段且为小段位的雷管,不应使用高段雷管影响爆破效果。

连接起爆网络后,在起爆前应将洞内人员疏散至安全区域,并应有两人以上的爆破员成立爆破检查组,保障爆破安全,当起爆网络较为复杂或规模较大时应有专业的技术人员进行指导实施,确保爆破效果。

4.3 通风除渣

隧道爆破后应采取有效的防尘措施,如通风、喷淋等,完成后应由专人对隧道内的有害气体与爆炸产生的粉尘进行浓度检测,并与规范要求做对比。隧道内的通风风量应根据隧道断面大小与作业人员进行确定,风速控制在6m/s 以内,人均空气量应大于等于3m3/min。

达到空气质量要求后,应进行装渣出渣作业,在作业前须检查围岩是否处于稳定状态,如果发现围岩松动甚至有塌方的风险时应先进行处理再进行出渣,出渣过程如果发现盲炮应及时上报,让专业爆破人员进行处理,处理后重新引爆炸药达到预计的开挖轮廓线。

装渣过程分为人工与机械装渣。人工装渣时应先将车辆停稳后制动并通过漏斗进行装渣作业,漏斗应设置安全防护装置并保证装渣作业人员之间能顺畅联络,接渣时漏斗口下方应禁止人员通行。机械装渣时应为装渣机与挖掘机留有足够的操作平台,由于现场环境嘈杂与视野盲区应在作业半径内禁止人员通行,机械装渣时应注意避开原有的支护结构,不能进行破坏。

4.4 效果分析

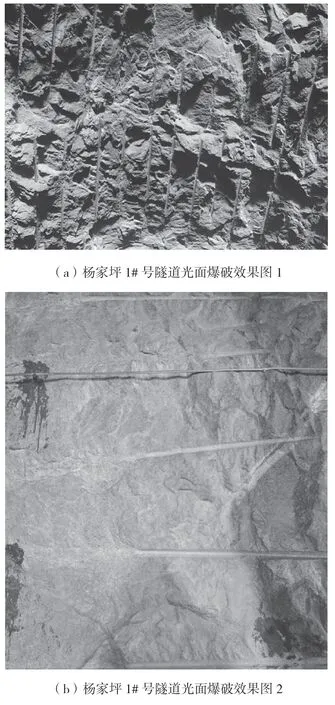

该工程通过理论结合经验的方式完成了爆破施工参数的设计,再通过对钻孔精度的控制,在杨家坪1#号隧道中应用光面爆破效果后,其光爆效果如图3所示。

图3 光面爆破炮眼痕迹保留率

由图3 可知,隧道作业合理使用光面爆破后,炮眼残痕率清晰,断面轮廓平整,超欠挖得到有效控制,通过对隧道5 次爆破循环的数据统计,并与相关规范条文[6]进行比较,结果见表3。

表3 光面爆破质量统计对比

由表3 结果可知,5 类检测项目均满足规范要求。通过应用光面爆破技术,爆破效果良好,超欠挖得到有效控制,局部欠挖率不足6%,工程的施工成本相应减少,提高了工程进度。

5 结论

该文通过对光面爆破各关键部分进行研究,在实际工程中进行应用,得到以下3 个结论:1)结合理论及经验得出的光面爆破设计参数经试验验证合理。2)钻孔精度由多方面因素决定,在实际施工中应着重从控制炮孔位置,减少外插角度偏差入手。3)通过数据分析,光面爆破施工取得了良好的经济效益,并缩短了施工工期。