石灰炉卷扬电气传动与控制系统的改进

丁振洪

石灰炉卷扬电气传动与控制系统的改进

丁振洪

(中国铝业广西分公司,广西 平果 531499)

文章介绍国内某氧化铝厂石灰炉卷扬电气传动与控制系统的组成及其控制原理。卷扬旋转式位置编码器产生的脉冲信息传送到PLC,PLC根据高速计数器的当前计数值与各段减速预置值相等的条件,通过多次执行中断程序的方式控制卷扬变频器的启动、方向、转速及下一级减速的预置值,直到多级减速完成、触发限位停车或脉冲超限保护停车。分析前期卷扬运行过程中存在的“冲顶”“蹲底”和“撒料”等问题产生的原因,并通过优化PLC程序以及提高限位可靠性等措施加以解决,达到了改善控制性能的预期效果,为今后卷扬的运行和维护提供积极的指导意义。

卷扬电气传动与控制系统;多级减速;存在问题;优化

引言

石灰炉卷扬运行过程中的“冲顶”“蹲底”和“撒料”等事故会给生产、设备及安全带来的严重影响,因此提高电气系统的可靠性和设备本质安全水平十分重要。本文深入研究卷扬电气控制原理,分析卷扬“冲顶”“蹲底”和“撒料”的原因,从“硬件”和“软件”两方面采取措施完善电气控制系统,解决困扰卷扬运行的技术问题,取得了良好的实际效果。研究成果“脉冲编码器断轴检测保护”控制模式(用于防止卷扬“冲顶”和“蹲底”),已成功复制推广到赤泥压滤皮带“防打滑”控制,显著降低了岗位人员清理物料的劳动强度。

1 石灰炉卷扬主要工作流程

国内某氧化铝厂原料车间石灰炉工序有两台石灰炉,炉前石灰石仓和焦炭仓的石灰石及外购的焦炭经电子皮带秤以一定的比例进行混合并加入到混料仓,卷扬下降到位后混料仓放料到卷扬料斗,配好的石灰石和焦炭经卷扬加入到φ4.5 m×22.25 m的石灰炉顶。石灰炉卷扬是石灰炉上料系统的重要设备,其自动循环控制的主要工作流程为:料斗进入下限位置—主控室PLC得到卷扬下降到位信息—主控室PLC控制混料仓放料—卷扬快速上升—经三级减速—到上限位置停车卸料—卷扬快速下降—经三级减速—碰下限位停车装料。

2 电气传动与控制系统的组成与原理

石灰炉卷扬电气传动与控制系统如图1气所示。电气传动由卷扬主电机和ABB变频器构成交流调速系统。控制装置主要由S7200可编程序控制器(PLC)、触摸屏、位置脉冲编码器、上下行程限位等组成。卷扬电气传动与控制系统的核心功能是控制卷扬的运动,对卷扬的位置、速度进行实时的控制管理,使其按固定的运行轨道和规定的运行参数进行运动。同时要求卷扬在上、下限位置能实现精准停车,卷扬的控制类似于电梯的位置控制、要求料斗定位准确,以确保卷扬完成料斗的装料和卸料操作。

图1 卷扬电气传动与控制系统简图

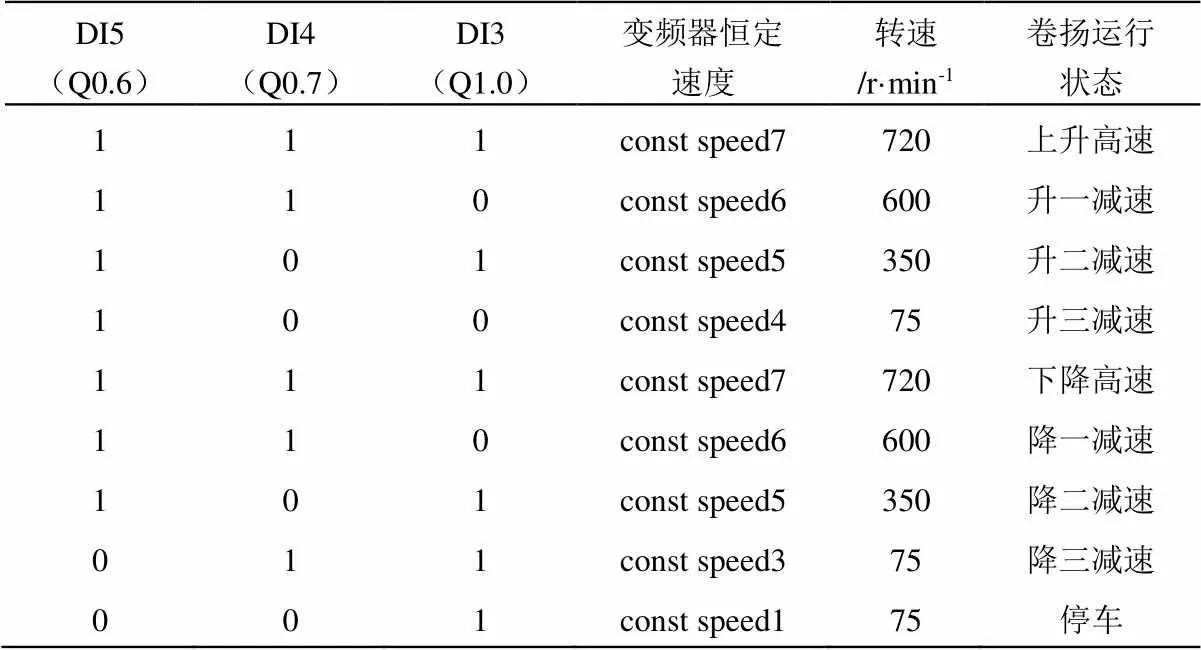

变频器预设四级恒定速度,各级速度的大小在变频器参数组12 CONSTANT SPEEDS设置[1],恒定速度通过变频器数字输入口进行选择,输入口DI3、DI4、DI5的组合状态确定变频器的速度设定。

变频器的速度选择、启停命令及运行方向均由PLC控制。PLC的开关量输出点Q0.6、Q0.7、Q1.0控制变频器控制板数字输入口DI3、DI4、DI5的状态,转速的选择、各级转速的大小及对应卷扬的运动状态见表1。PLC 输出点Q0.4控制卷扬变频器的启动(DI1),PLC输出点Q0.5控制卷扬变频上升或下降运动方向(DI2)。变频器的运行、反转运行及故障等变频器信号反馈给PLC,用于显示卷扬的运动状态和控制抱闸,如果PLC发出了变频启动或反转命令而没有收到变频器反馈的运行或反转运动信息,则PLC延时4秒控制卷扬变频器停车抱闸并在触摸屏上产生报警信息。

D150型变频器配有制动单元,当卷扬下降或机构制动时,电动机所产生的能量使直流母线上的电压升高,直流电压超过极限值时,制动斩波器和外接制动电阻开始工作,起到“能耗制动”的作用。

表1 速度选择与变频器的运行状态

增量式脉冲编码器与减速机输入轴连接,每旋转一圈产生100个脉冲,脉冲信号通过单极开关卷扬位置脉冲编码器信号接入PLC的输入点I0.0,作为PLC内部高速计数器HSC0脉冲输入信号。HSC0计数方向是双向的,由高速计数器的控制字节的第3位来控制加计数或减计数,当卷扬上升时该位为1时高速计数器为加计数,当卷扬下降时该位为0时高速计数器为减计数[2,3]。单极开关用于手动调节计数器的当前实际计数值,使其与卷扬的料斗位置相对应。变频器四级速度与卷扬的运行位置相对应,卷扬变频器的4级速度根据计数器实际计数值的范围选定,越靠近上、下限位置卷扬速度越慢(准备停车卸料或装料)。转速与计数值的对应关系如表2所示,VD为PLC内部数据块,其参数值可通过触摸屏修改。计数值的合理范围为:VD528<HC0<VD512,当计数值大于VD512脉冲超限保护动作卷扬停止上升,当小于VD528脉冲超限保护动作卷扬停止下降。脉冲编码器故障时很容易产生脉冲超限,计数值曾经高达60多万,此时需要修改当前计数值才能恢复设备的正常运行。

表2 变频器速度与计数值的对应关系

各级速度启动时除了选择速度外还需设定下一级减速的HSC0预置值或脉冲保护预置值,当实际计数值等于下一级减速度或脉冲保护预置值时,PLC通过多次执行中断程序的方式控制卷扬变频器减速,直到多级减速完成、触发限位停车或脉冲计数超限保护停车。中断子程序主要控制变频器的转速、启动、方向、抱闸、下一级中断高速计数器预置值及改变计数器计数方向。当上升和下降运动相互转化时,需要改变高速计数器HSC0的计数方向。上升和下降过程的三级减速及脉冲超限保护都是通过中断程序来执行,以达到快速响应的目的,总共有八个中断子程序,上升和下降过程各占4个,各中断子程序的执行条件均是计数器HSC0的当前值与计数器的三级减速和脉冲超限保护预置值相等。三级减速既要保证卷扬的定位可靠性,减速后用第4段最小的速度触发上(下)限位精确停车,又要充分减少卷扬上升和下降的时间,尽可能延长卷扬的高速运行时间。触摸屏用于设置卷扬运行参数和显示故障信息。主要设置卷扬上升三级减速计数器预置值、上升到顶停车预置值、上升到顶下降时赋值、卷扬下降三级减速预置值、下降到底停车预置值、下降到底上升时赋值。卷扬一般经三级减后碰限位停车,脉冲数超限时也会停车。

为减少脉冲累积误差,在卷扬下降到底上升的瞬间和上升到顶下降的瞬间程序自动更新高速计数器HSC0的当前值,给实际计数值重新赋值,而不是在当前计数值数据基础上进行加减。重新赋值的条件是计数器HSC0的当前值介于三级减速与脉冲超限保护值之间,且上或下限位动作。这个过程对稳定卷扬的运行有重要作用,实际计数值能否成功赋值是检验卷扬是否调试正常的主要依据,这个功能脉冲误差不会累加,误差在正常的范围内不会影响设备的运行,即设备本身具有一定的调节功能,但不能超出这个范围。

3 卷扬常见的运行问题

(1)当脉冲编码器连接轴断或脉冲编码器不工作时,高速计数器HSC0没有脉冲输入,其当前值保持为原来的数据,即使停电也能保持。卷扬运行脉冲数不变,始终达不到三级减速的预设值,卷扬不减速运行始终以高速冲向炉顶或炉底,即使上、下限位触发动作,终因速度过快抱闸刹不住车,卷扬料斗超越上、下限位位置,俗称“冲顶”或“蹲底”。“冲顶”或“蹲底”不仅会导致卷扬钢丝绳拉断,还可能引发其他设备和安全事故,是卷扬控制系统亟待解决的问题。

(2)两台石灰炉时有“撒料”现象出现。在卷扬料斗没有就位(降至下限位置),即卷扬料斗未对准下料口的情况下,石灰石和焦碳混合仓气动阀打开放料,配好的石灰石和焦碳没有加入卷扬料斗内,“漏料”在地面堆积成小山,导致卷扬上料系统无法运行,影响石灰炉的正常生产。该问题还增加了岗位人员的劳动强度,每次“撒料”岗位员工要清理10多吨物料,需要花费整个班的工作时间用于清理。

4 解决卷扬存在问题

4.1 增加脉冲编码器断轴检测保护程序

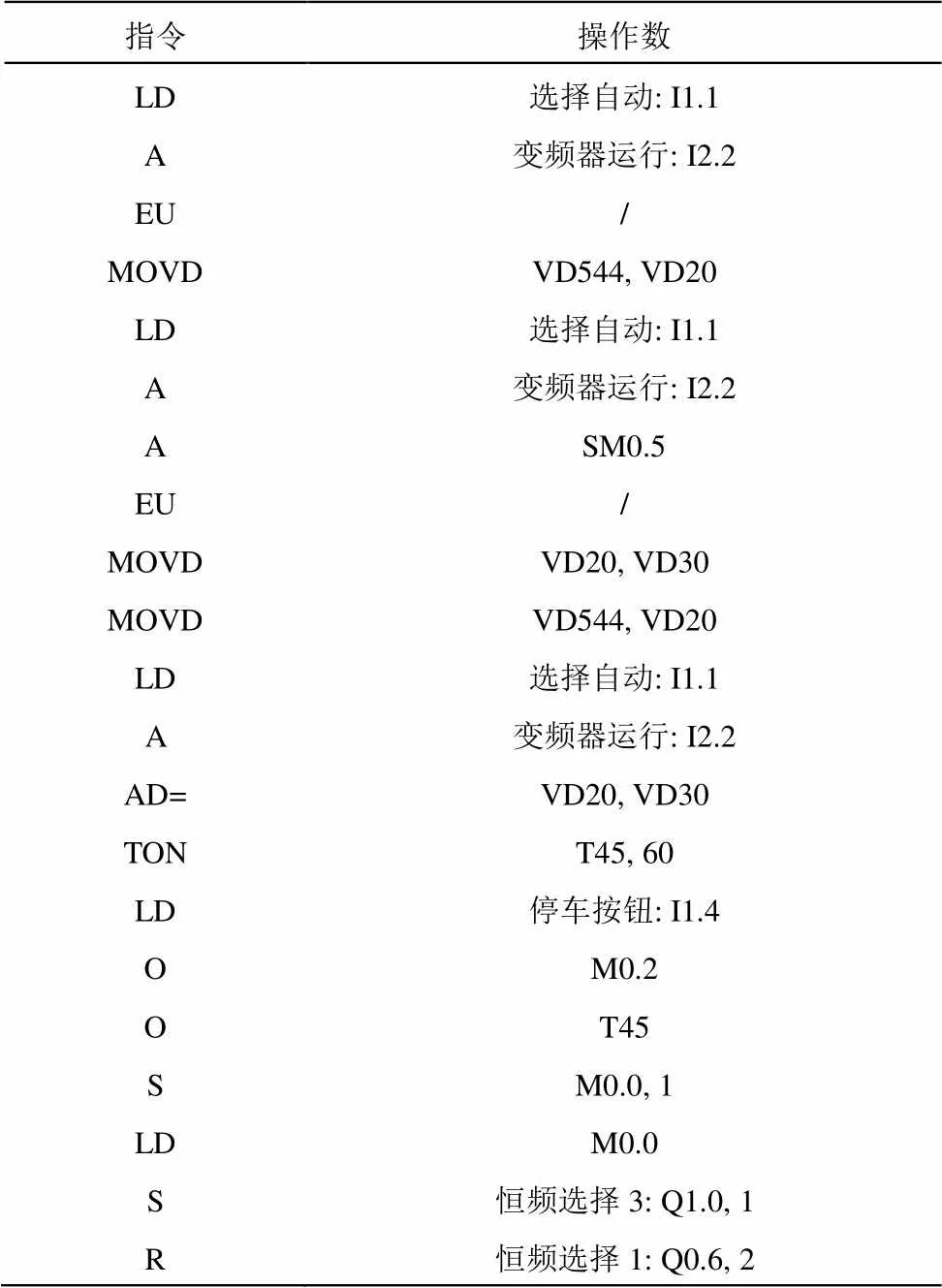

石灰炉卷扬的“冲顶”和“蹲底”对生产和设备的影响极大,且存在较大的安全风险。当卷扬位置脉冲编码器故障或脉冲编码器联接传动轴断会造成脉冲编码器没有脉冲输出,PLC接收不到位置脉冲编码器的脉冲信号,因此PLC高速计数器所得实际计数值不变,卷扬不经过三级减速始终以上升或下降高速运行(此时变频器的设定速度为720 r/min),直到上或下限位动作而停车,但因速度太快,抱闸制动根本刹不了车,最终造成“冲顶”和“蹲底”现象并引发其它设备事故。为此,需要增加脉冲编码器轴断保护程序。在卷扬运行时,利用系统时间(SM0.5)每秒钟读取高速计数器中的当前值(VD544)一次,并与上一秒的脉冲数相比,如果连续6秒内当次脉冲与脉冲前次的相等,既脉冲没有变化,则PLC程序判断脉冲编码器存在断风险,内部时间继电器延时6秒动作控制卷扬以最低速度运行(三级减速中最小的一档速度),10秒后内部时间继电器延时动作控制停车和抱闸。该程序只在自动运行模式起作用,在手动模式下为了调整实际脉冲数,需要通过脉冲数据开关反复断开与闭合来调整实际脉冲数。在脉冲数据开关闭合的情况下,卷扬上升时实际脉冲数增加,卷扬下降时实际脉冲数减少;在脉冲数据开关断开的情况下,实际脉冲数保持不变。例如在下限位置卷扬的实际脉冲数应为0左右,如还有1万多,可通过多次手动上升下降来减少脉冲,上升时断开脉冲数据线开关实际计数值不变,下降时接通脉冲数据线开关使实际计数值数变小,当然也可用编程电脑直接修改这个参数,但需要专业设备和技能。卷扬通常都在自动模式工作,手动模式用来试车和调整脉冲,使脉冲与位置相对应,如1#卷扬上升到顶的脉冲数约6 400,下降到底的脉冲数约0。脉冲编码器断轴保护的STL程序见表3。

表3 脉冲编码器断轴保护程序

4.2 优化卷扬控制系统,解决卷扬“撒料”问题

(1)修改卷扬下降到位信号,严格控制卷扬下降到位后石灰石和焦碳混料仓气动阀打开放料条件,避免因下降脉冲超限保护停车而产生的“撒料”事故。

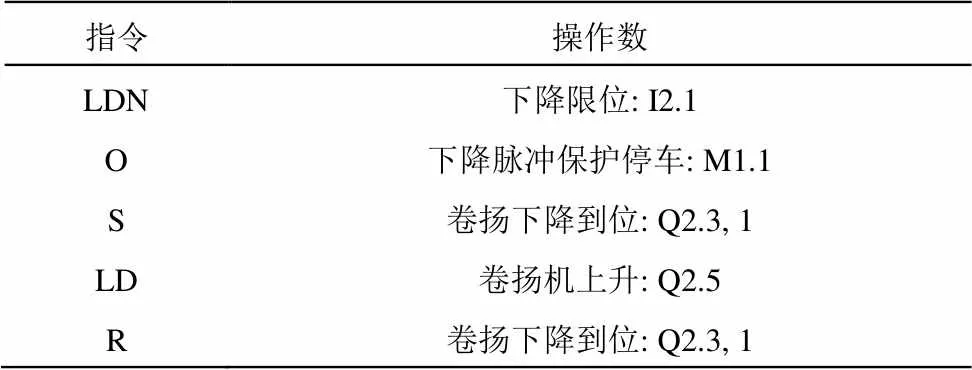

“卷扬下降到位”是卷扬PLC送主控室PLC信号,主控室PLC收到此信号后控制混料仓气动阀打开放料。原始程序中卷扬下降限位(I2.1)和下降脉冲超限保护停车(M1.1)都可置位“卷扬下降到位”信号(Q2.3),两者是或的逻辑关系。卷扬上升后自动复位“卷扬下降到位”。通常情况下卷扬下降经过三级减速后靠下降接近限位开关停车(脉冲不超限),这种情况下不会出现“撒料”现象,因为卷扬料斗停在下降限位是“真正”的到位,此时卷扬料斗对准混料仓下料口。问题就出在下降脉冲保护停车(M1.1),它会使卷扬料斗停在位置不确定的“虚假”到位情况,此时卷扬料斗不一定对准混料仓下料口。当料斗停在下料口下方当然不会“撒料”,当料斗停在下料口上方则必然造成“撒料”。卷扬下降到位Q2.3的原始STL程序见表4。

表4 卷扬下降到位原始程序

正常情况下,卷扬下降经三级减速后靠下降限位停车,脉冲超限保护停车是后备保护,只有实际下降计数脉冲值超限(vd544<vd528),脉冲超限保护停车才会起作用。此时中断程序INT_7启用, 卷扬停止下降并抱闸制动,同时置位下降脉冲保护超限停车(M1.1),主控室得到“卷扬下降到位”(Q2.3)的信息,但此时料斗有可能在下限位的上方偏离下料口的位置,因此造成“撒料”在所难免。INT_7中断程序见表5。

表5 INT_7中断程序

脉冲计数超限中变量(M1.1)可以用来保护停车,但不能用于置位卷扬下降到位信号控制混料仓气动阀打开,特别是在脉冲编码器本身有故障输出脉冲不准的情况下。所以必须在下降到位程序中将它删除。修改程序后,即使卷扬脉冲超限保护停车,主控室不会得到卷扬下降到位信息,混料仓不打开放料,也不会命令卷扬上升。脉冲超限保护动作后自动循环工作、终止,似乎降低了设备自动化程度,但提醒电气人员及时维修故障和调整脉参数,逐步达到最优的参数配置,形成标准化、制度化参数。脉冲保护后停下来处理问题很有必要,因为一旦脉冲保护动作,卷扬很难恢复到正常的工作状态,甚至形成恶性循环的状态,运行脉冲数与实际位置的偏差越来越大,因为此时控制系统失去自我调节功能,下降到底和上升到顶计数值不能自动赋值,不能消除脉冲累积误差。自动赋值的条件是实际脉冲数在三级减速和脉冲保护值之间(脉冲保护没有启动),且上或下限位动作的情况(正常停车状态)。

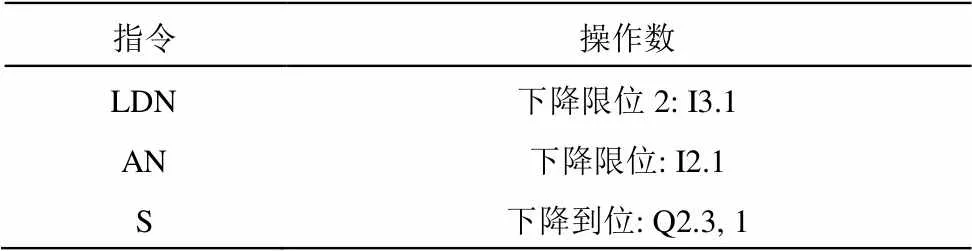

(2)防止“撒料”的另一个改进措施是提高下限位的可靠性。一是选用可靠性高的非机械式电磁接近开关,并将其安装绝缘支架上,以提高其抗干扰能力。二是增加一个平行下降到位限位,信号接到PLC备用输入点(I3.1)。修改PLC程序,将新增下限输入点(I3.1)与原下限输入点((I2.1))在逻辑上互相串联,只有两个接近限位同时触发才是真正下降到位。如果有其中一个下降限位误动作,另外一个正常,下降到位输出点(Q2.3)不会置位,主控室无法得到卷扬下降到位信息,混料仓不打开放料。“双保险”措施可有效防止限位误动作,以减少打雷或暴雨等极端天气对接近限位开关的干扰。当然卷扬料斗在下限位置上升的瞬间,实际运行脉冲数的自动重新赋值也需要两个限位同时触发。修改后的Q2.3置位的STL程序见表6。

表6 修改后下降到位程序

5 结束语

本文主要介绍国内某氧化铝厂石灰炉卷扬电气传动与控制系统的组成及其控制原理。运用卷扬电气控制原理分析卷扬产生“冲顶”“蹲底”和“撒料”现象的原因,并通过增加编码器断轴保护PLC程序、修改有PLC瑕疵的程序以及提高限位设备可靠性等措施加以解决,完善了卷扬电气控制系统,提高设备可靠性,有效减轻了设备维修费用和岗位人员的劳动强度。

[1] 北京ABB电气传动系统有限公司. ACS800固件手册(标准控制程序7.X)[Z]. 北京: 北京ABB电气传动系统有限公司,2010.

[2] 廖常初. S7-200 PLC 基础教程[M]. 北京: 机械工业出版社,2010.

[3] 向晓汉. 西门子PLC高级应用实例精解[M]. 北京: 机械工业出版社,2010.

Improvement of Electrical Transmission and Control System of Lime Furnace Winch

The article introduces the composition and control principle of the electrical transmission and control system for the lime furnace winch in an alumina plant in China. The pulse information generated by the rotary position encoder of the winch is transmitted to the PLC. The PLC controls the start, direction, speed, and preset values of the next level of deceleration of the winch frequency converter through multiple interrupt programs based on the condition that the current count value of the high-speed counter is equal to the preset values of each segment of deceleration, until the multi-level deceleration is completed, the limit stop is triggered, or the pulse overrun protection stop is triggered. The article analyzes the causes of problems such as "hitting the top", "squatting", and "scattering" during the early operation of the winch, and solves them through optimization and improvement measures such as optimizing PLC programs and improving limit reliability. The expected effect of improving control performance has been achieved, providing positive guidance for the operation and maintenance of the winch in the future.

electrical transmission and control system of the winch; multistage deceleration; existing problems; optimization

TM76

A

1008-1151(2023)09-0042-04

2023-05-24

丁振洪,男,广西平果人,中国铝业广西分公司高级工程师,从事电气自动化管理工作。