大端隧道拆除扩建施工关键技术

黄 婷,宋 建

(广西桂鹿高速公路有限公司,广西 南宁 546100)

0 引言

我国高速公路的交通量日益增长,因此将现有双向四车道改扩建成为六车道或是八车道的项目越来越多。改扩建项目中,拆除施工又是极其重要的技术难点,本文通过大端隧道老线拆除扩建施工的案例分析,总结了改扩建项目中旧隧道拆除施工过程中的关键技术要点,在此基础上提出了处治措施,并应用于大端隧道拆除工程中,取得了良好的效果。

1 工程概况

大端隧道为广西桂林至柳州高速公路改扩建项目的一座分离式隧道。该隧道于1997年5月开始运营,至今已有25年。原隧道宽(0.5+2+2×3.5+2)m=11.5 m,净高5 m。该段改扩建方案为:老线为扩建隧道,左、右线外侧各新建一幅隧道,建成后的大端隧道分为扩建的双向四车道双洞隧道和新建的双向四车道双洞隧道。新建大端隧道通车运行后,原有隧道扩建施工无车辆通行、保通压力,可封闭原有隧道路段进行拆除扩建施工。扩建隧道ZK线设计起讫里程桩号为ZK1194+800~ZK1195+255,长455 m,净空为(宽×高)11 m×5 m,设计最大埋深为86 m;扩建隧道YK线设计起讫里程桩号为YK1194+715~YK1195+275,长560 m,净空为(宽×高)11 m×5 m,设计最大埋深为84 m。左、右线洞门均无偏压,进、出口洞门采用端墙式洞门。

2 拆除施工关键点

经过对扩建隧道区域的工程地质条件、围岩分级以及原设计条件进行综合分析,总结出该隧道拆除施工的关键点在于:做好原隧道空腔处理、超前支护施工、拆除前的临时护拱施工、对既有隧道衬砌切割扩挖及拆除施工以及安全控制措施。

3 施工关键点处置

3.1 原隧道空腔处理

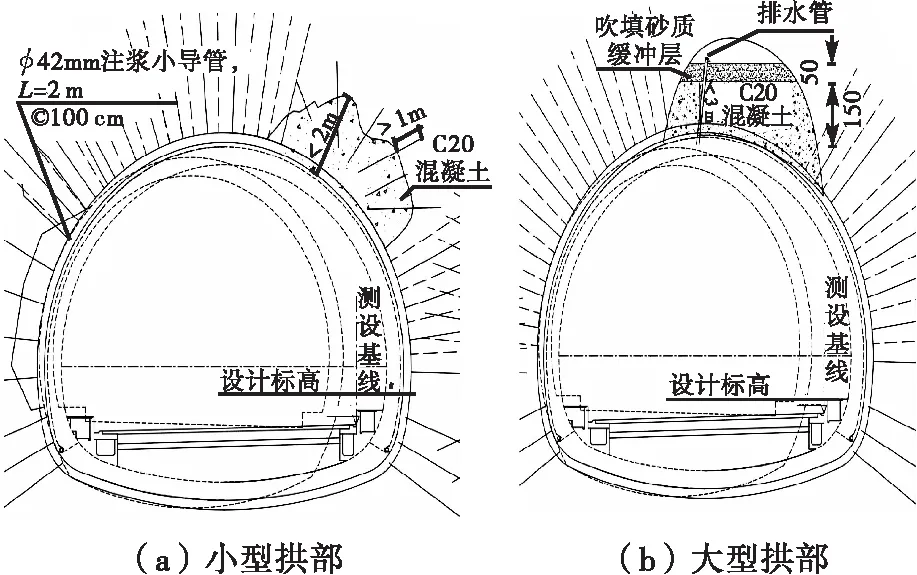

(1)若隧道拱顶和拱腰以上的空腔深度<2 m,则在清除空腔内的充填物或者不稳定体后于空腔周边打设长2~3 m的φ20 mm药卷锚杆,锚杆按间距120 cm×120 cm布设,打入基岩深度应>1 m,待施工完成初期支护后再分次用泵送C20混凝土进行回填。如图1(a)所示。

(2)对隧道拱顶及拱腰以上深度>2 m的空腔,若空腔体稳定,可先对空腔壁喷射20 cm厚混凝土后施作初支,再泵送混凝土等措施;若空腔不稳定,可先施作反压回填平台分次泵送混凝土填充形成拱部C20混凝土壳体后,辅助超前措施,再开挖支护,同时架设排水管。如图1(b)所示。

(3)拱部回填空腔时,应充分考虑初支承受回填体及围岩压力的影响,必要时采用加密钢架、施作双层初支等措施。

(4)若探测到原二衬(保留侧)背后出现空腔时,应采用注浆回填措施。

图1 空腔处理示意图

3.2 临时护拱施工

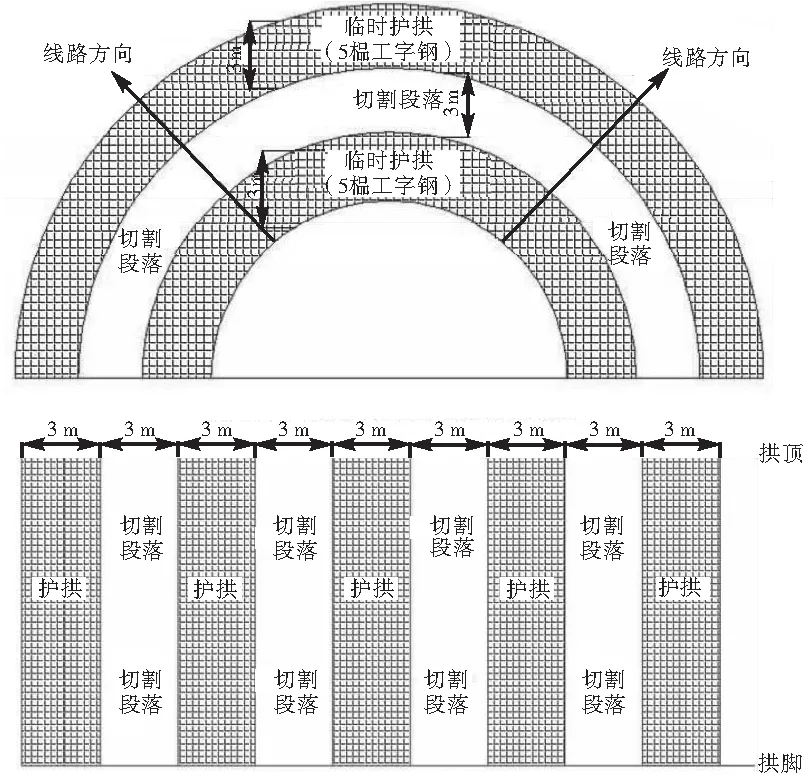

为保证安全施工,改扩建隧道拆换拱全部采用临时护拱进行支撑,采用临时护拱对切割部位两侧的衬砌进行加固支撑,如图2所示。临时护拱支撑由Ⅰ20a工字钢制成,每5榀工字钢(钢支撑间距为0.6 m,工字钢焊接在22 cm×22 cm×1.5 cm钢板上)形成一个加固整体,再预留3 m的开挖断面,待切割新建段前后各 3 m 范围内施工2组护拱,工字钢与岩层之间密贴。若有不密贴的地方,采用钢板条或木塞进行塞紧,保证护拱钢板受力均匀。工字钢安装施工采用在开挖台车上的拱架自动升降设备进行。

图2 临时护拱施工横断面示意图

3.3 既有隧道衬砌切割施工

采用定制液压墙锯机对中间预留的3 m左右原衬砌及支护结构进行切割。为保证墙锯锯缝施工安全及便捷,根据原有隧道断面尺寸,定制制作5 m长切割台车,在切割台车环向布置轨道,将墙锯安装至轨道固定,切割时,操作人员只需用遥控控制即可。在墙锯施工过程中,必须给锯片安装护罩,运行的锯片的径向行程方向上不得站有任何施工人员。在对特殊地段进行切割时,必须先停止施工,待探明具体情况后,采取安全预防措施后方可施工。工作中,每切割完一刀后需要用水冲洗干净施工周围地面,以免人员行走打滑出现危险。

3.4 超前支护施工

老隧道施工是隧道施工安全最薄弱的地方,为减轻扩挖隧道对拱顶围岩的扰动,保证人员和机械的安全,需做好隧道的超前支护,特别是明暗交界处的超前支护、老隧道原衬砌及支护切割完成后的超前支护以及原隧道塌方段。为防止隧道再次坍塌所做的超前支护均尤为关键。该工程采用长管棚支护及超前小导管注浆加固的超前支护方案。具体施工方法如下:

(1)超前长管棚:扩建大端隧道进口左右洞均施作长度为30 m的长管棚,管棚按间距0.4 m环向布设,共33根,外插角为1°~3°(不包含线路纵坡)。钢管的周壁钻注浆孔,孔径为10 mm,各孔布置呈梅花形,间距为15 cm。注浆材料采用1∶1水泥浆,水泥浆中添加占水泥浆体积5%的水玻璃,注浆压力为初压0.5 MPa,终压1~2MPa。注意根据现场具体施工情况适当调整浆液配合比和注浆压力,注浆结束后将管内浆液及时清理干净,并用M30水泥砂浆紧密充填,从而增强管棚的刚度及强度。

(2)超前小导管注浆加固:超前小导管应布设在隧道开挖轮廓线以外。注浆小导管施工时,先在钢架上打孔,将钢管从钢架或格栅钢架的腹部穿过,再将尾部焊接在钢拱架上,保证超前小导管的打设方向不发生较大偏移。小导管打入岩层后,对掌子面前方岩体采用M30水泥净浆按拱两侧向拱顶的方向顺序进行注浆。

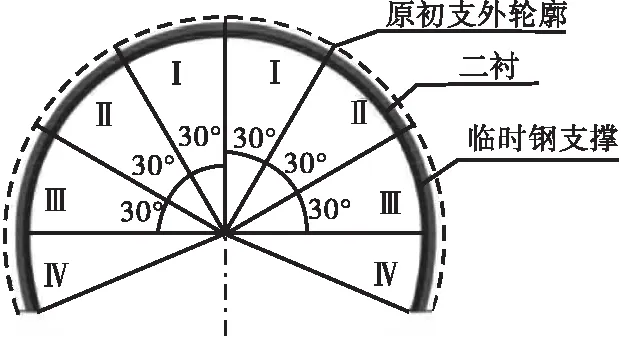

3.5 衬砌拆除及扩挖施工

待原隧道衬砌切割完成后,为减轻对围岩的扰动,保证施工过程中的安全管控,采用改装成破碎头的挖掘机和人工风镐相配合的机械设备将二衬混凝土整模拆除。在切割交界处开始凿除,深度为原二衬混凝土厚度,以消除炮机拆除时对未切割段落衬砌混凝土的影响。拆除时挖掘机需从侧面拆除,且自上而下进行,如图4所示,环向位置由Ⅰ、Ⅱ、Ⅲ、Ⅳ自上而下拆除,纵向每次拆除控制在3 m,Ⅰ、Ⅱ、Ⅲ、Ⅳ区域均采用炮机拆除,破除时振动幅度和次数根据现场情况而定,尽量减少对围岩的扰动。大炮机自下而上撬动震动使之掉落,每掉落一块至地板就破碎一块,严格按拆除顺序,按部就班、循序渐进逐段采用气割切除进行二衬及初支钢筋拆除。在拆除过程中对该段交通进行封闭,派现场安全员进行管控。

图4 拆除顺序示意图

二衬混凝土拆除后,采用挖掘机配合破碎头,进行扩挖部分施工,采用上下台阶法进行扩挖处的开挖施工,每次扩挖长度不超过2榀。开挖至扩建隧道设计断面后,按设计支护型式进行初期支护措施。待中间3 m施工完成以后,拆除护拱,进行下一循环的护拱加固段施工、二衬拆除及初支施工,如此循环直至施工完成。

3.6 隧道衬砌切割及扩挖施工安全保证措施

拆除过程中,存在垮塌,涌水、掉块等风险,制定有效的安全保证措施,充分保障施工拆除人员及施工机械的安全尤为关键。具体安全保证措施如下:

(1)隧道扩挖施工严格落实“先顶后拆”的施工原则;破除的3 m两侧须保证均有护拱做临时加固,方可进行破除及扩挖施工,破除措施两侧交替进行。

(2)严格控制护拱的施工长度以及纵向型钢及锁脚锚管与护拱的连接质量,待一切就绪后,经现场施工员检查合格后,进行对应段落的切割施工。

(3)要定时检查机械的稳定性、安全性,每班施工前,先试运行3 min,待机械运转正常后方可正式切割施工。

(4)在使用墙锯施工时,锯片必须安装护罩,操作人员不得站在运行的锯片的径向行程方向上。在进行特殊地段的切割时,必须先停止施工,待探明具体情况后,采取安全预防措施后方可施工。

(5)切割完成后,衬砌破除前,必须对挖掘机司机进行教育、交底,破除施工时,挖掘机尽量从侧面进行破碎,防止个别段落围岩存在碎块掉落的情况,破碎从上至下进行,不得随意更改施工顺序。

(6)扩挖施工时,要严格按照台阶法进行扩挖,不得超挖,扩挖长度以2榀为一循环。

(7)在隧道衬砌切割、破碎、扩挖过程中,需派专人进行巡查,一旦发现开挖面出现异常情况,第一时间组织人员撤离施工作业面,同时报告项目负责人,待查明原因,采取措施后方可进行施工。

(8)沿需切割的衬砌两侧边贴警示标志,以便识别现场切割施工段落以及后续开挖的基准面,起到警示作用。

(9)施工场地布置照明灯,保证整个施工过程的明亮,进出的自卸车辆禁止开远光灯,防止对施工人员造成干扰。

4 结语

大端隧道通过在拆除前,严格做好老隧道空腔处置、临时护拱设置以及超前支护,在衬砌结构拆除时严控切割边界,合理制定拆除单元和进尺长度,保证一次性拆除规模可控,拆除顺序合理,经过现场实际施工实践,本文论述的关键技术科学合理,可为同行参考借鉴。