近接穿越引水隧洞中硬岩层机械劈裂开挖施工技术

荆 哲,冀玉豪,张阳阳,张文博,李文杰

(1.中交二公局第四工程有限公司,河南 洛阳 471002;2.河南科技大学,河南 洛阳 450064)

0 引言

随着我国地下建设项目大量进行,越来越多城市地下工程需要穿越坚硬岩石地层,在开挖过程中,需考虑错综复杂的地下管线和地上建筑物。常规钻爆法开挖掘进时,爆炸振动会对地下结构和地上建筑物产生较大影响[1-2],并且还存在安全风险和环保问题。为了解决上述问题,可采用静态机械劈裂法代替爆破。该方法是利用岩石抗拉强度低的特性,从岩石内部破碎岩石,具有良好的可控性和环保性,在坚硬岩石中作用效果尤为显著[3-6],被认为是最有发展前景的非爆破方法之一。国内于20世纪80年代开始机械劈裂法研究,现已在各个工程领域取得广泛应用。童峥嵘[7]以江门市南山路隧道为例,为了避免爆破施工对周边临近构筑物产生不良影响,采用了劈裂法进行开挖,取得了良好成效。李永彪[8]等根据滇池外海北部水体置换通道改造工程的实际施工情况,研究了针对复杂环境下的非爆破施工技术,选择了静态破碎法和劈裂法作为非爆破破岩方法进行施工。张振等[9]根据深圳市地铁2号线东沿线土建工程安托山站-侨香站区间的具体情况,使用静态破碎技术,完成了在中风化花岗岩层中的无振动施工。以上工程项目均取得了不错的预期效果,但针对近接穿越静态劈裂法的模拟以及施工技术研究较少。

本文依托中交二公局四公司承建的深圳市石岩北清水隧洞工程项目,运用有限元软件进行三维建模,针对爆破和机械劈裂两种工况进行力学分析,比较其应力、位移,将数值模拟的爆破振动速度与规范要求和理论公式进行对比,研究静态机械劈裂技术并论证其应用于近接穿越地铁隧道工程项目的可行性。

1 工程概况

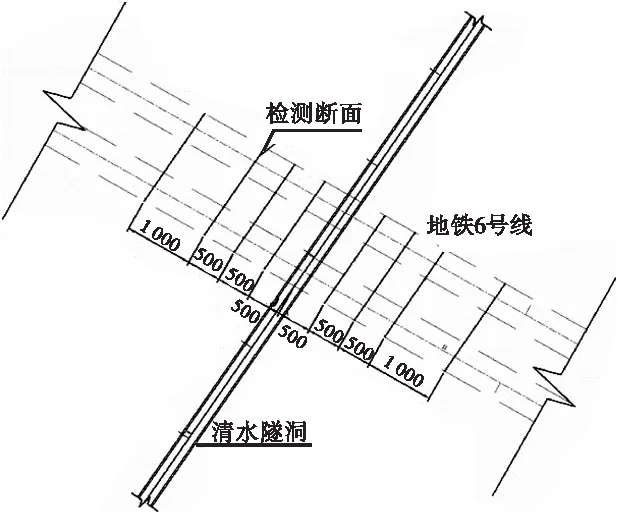

深圳市石岩北清水隧洞位于石岩外环路北侧,隧洞暗洞起点位于石岩外环路与坑尾大道交叉口,出口位于龙潭古隧洞西口北侧。隧洞长为728.957 m,整体走向沿外环路。隧洞结构形式为圆拱直墙式,直墙高度为1.75 m,拱部半径为1.25 m,轮廓面积为6.83 m2。隧洞洞身岩性以微风化花岗岩为主,为坚硬岩,隧洞围岩等级为Ⅲ级,洞顶覆土5~56 m,洞身范围无不良地质。该工程隧洞南侧有龙潭古隧道并需上穿地铁6号线,施工中需满足爆破安全振动速度要求。鉴于上述情况,为了满足自然因素及环境特点,同时考虑最不利情况,选取清水隧洞与地铁6号线相交断面(图1所示)进行研究,运用有限元软件计算,探究近接穿越工程合理施工方法,将数值模拟结果与监测数据进行比较,证明静态机械劈裂在中硬岩近接穿越工程项目中的安全性。

图1 清水隧洞监测点布置断面图(cm)

2 有限元计算模型

2.1 计算参数

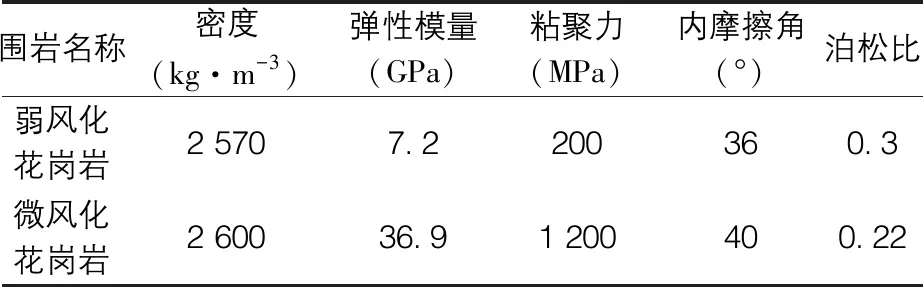

(1)岩石土体参数。根据地质勘察报告现场试验可知,围岩计算参数如表1所示。

表1 围岩计算参数表

(2)爆破动力参数。本工程爆破段采用2#岩石乳化炸药,密度为1.25 g/cm,最大爆破速度为5 000 m/s,钻孔直径为42 mm,钻孔深度为2 m,单段最大装药量为1.5 kg,装药长度为1.6 m。动力分析时应先进行特征值分析,由软件计算出对应的特征值[10-11]为:T1=0.026 42;T2=0.011 47。爆破荷载峰值为10.12 GPa,过程时间为0.05 s。

(3)静态机械劈裂参数。通过大量现场试验和数值模拟结果给出Ⅲ级围岩条件下[12-13]静态机械劈裂法的主要施工技术参数取值范围:钻孔间距a为0.4~0.8 m,抵抗线w为0.6~0.8 m,劈裂力P为150 MPa。

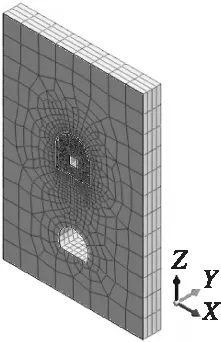

2.2 模型的建立以及边界条件

图2 模型简图

模型选取清水隧洞与地铁6号线相交断面处,因两种方法对于隧道开挖方向的影响很小,且主要分析对下方地铁的影响,因此,设定主隧道方向为Y轴方向,竖直向上为Z方向,取2 m为钻孔布置深度,下方为地铁隧道,开挖隧洞与其顶部垂直距离为5.21 m。

钻爆法模型边界条件首先建立弹性边界条件来进行特征值计算,后设置黏性边界条件,并添加阻尼和特征值周期来进行爆破动力分析;静态劈裂模型边界条件为底部为固定约束,四周设置相应的法向约束,上部为自由边界。根据地应力测试资料,该段不位于断裂带附近,无须考虑构造应力,故模型只考虑自重应力。模型尺寸为15.8 m×2 m×24 m,共11 835个节点,26 377个单元(如图2所示)。

3 分析结果

3.1 应力分析

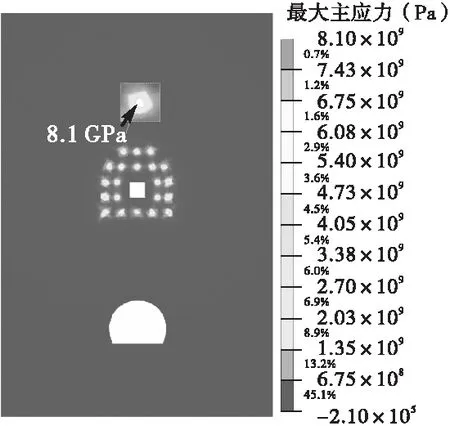

钻爆法与静态机械劈裂法下的主应力变化情况见图3 。由图3可知:爆破荷载作用下钻孔周边处将会瞬间产生巨大的冲击力,最大主应力达到8.1 GPa,此时爆破荷载到达地铁隧道拱顶所产生应力值为4.45 MPa。静态机械劈裂施工中,孔壁位置最大应力为0.15 GPa,下方地铁隧道拱顶应力值为0.18 MPa。从图3 (c)孔壁局部应力云图来看:钻爆法爆破荷载作用范围较劈裂法荷载要小一些,而爆破时孔壁所受的最大主应力为机械劈裂法的54倍,地铁隧道拱顶所受应力为机械劈裂法的24倍。由于其产生的瞬时应力更大,更易劈裂破坏岩石,同时也伴随着一定的安全风险,因此选用静态机械劈裂法进行施工,更加安全可控。

(a)爆破荷载

(b)劈裂荷载

(c)孔壁局部

3.2 位移变形分析

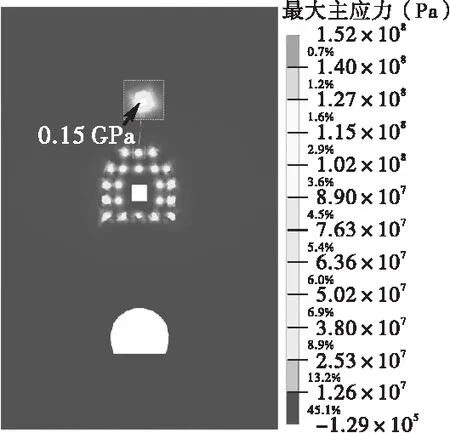

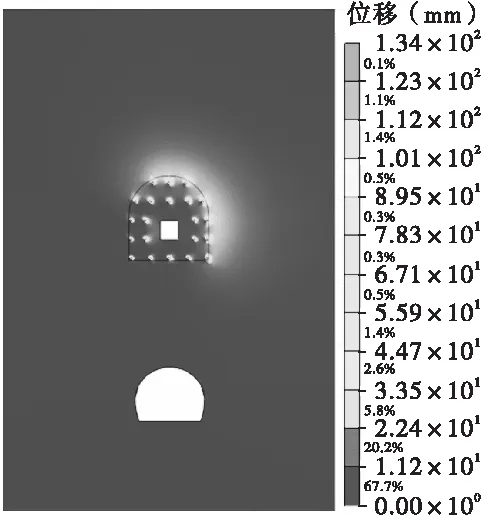

钻爆法与静态机械劈裂法下位移云图见下页图4 。由图4可知:爆破荷载作用下围岩产生巨大的位移变形,在爆破孔孔壁位置,最大位移达到134 mm,且爆破位移变形向一侧明显偏移,具有明显不对称性;爆破荷载作用下,地铁6号线的拱顶沉降为1.56 mm,净空收敛为0.57 mm;静态机械劈裂作用下最大位移变形同样出现在劈裂孔壁位置,为52 mm,对于地铁6号线的影响也较小,拱顶沉降为1.34 mm,净空收敛为0.6 mm。经过对比发现:钻爆法与静态机械劈裂法两者对于下方地铁6号线的影响无明显区别,但爆破荷载对于开挖主洞的影响要比静态机械劈裂法大得多。从安全角度考虑,静态机械劈裂法更为合适。

(a)爆破荷载

(b)劈裂荷载

3.3 爆破振动速度

振动速度是评价各种爆破对不同类型建(构)筑物和其他保护对象的指标。该工程应满足《爆破安全规范》(GB6722-2011)中关于交通隧道的爆破振动速度为10~20 cm/s的要求。同时,依据萨氏公式对下方地铁6号线爆破振动速度进行计算:

(1)

其中:V——保护对象质点允许安全振动速度(cm/s);

R——爆心距(m);

Q——同时起爆单段最大炸药量(kg);

K、α——地形条件有关的系数和衰减指数。

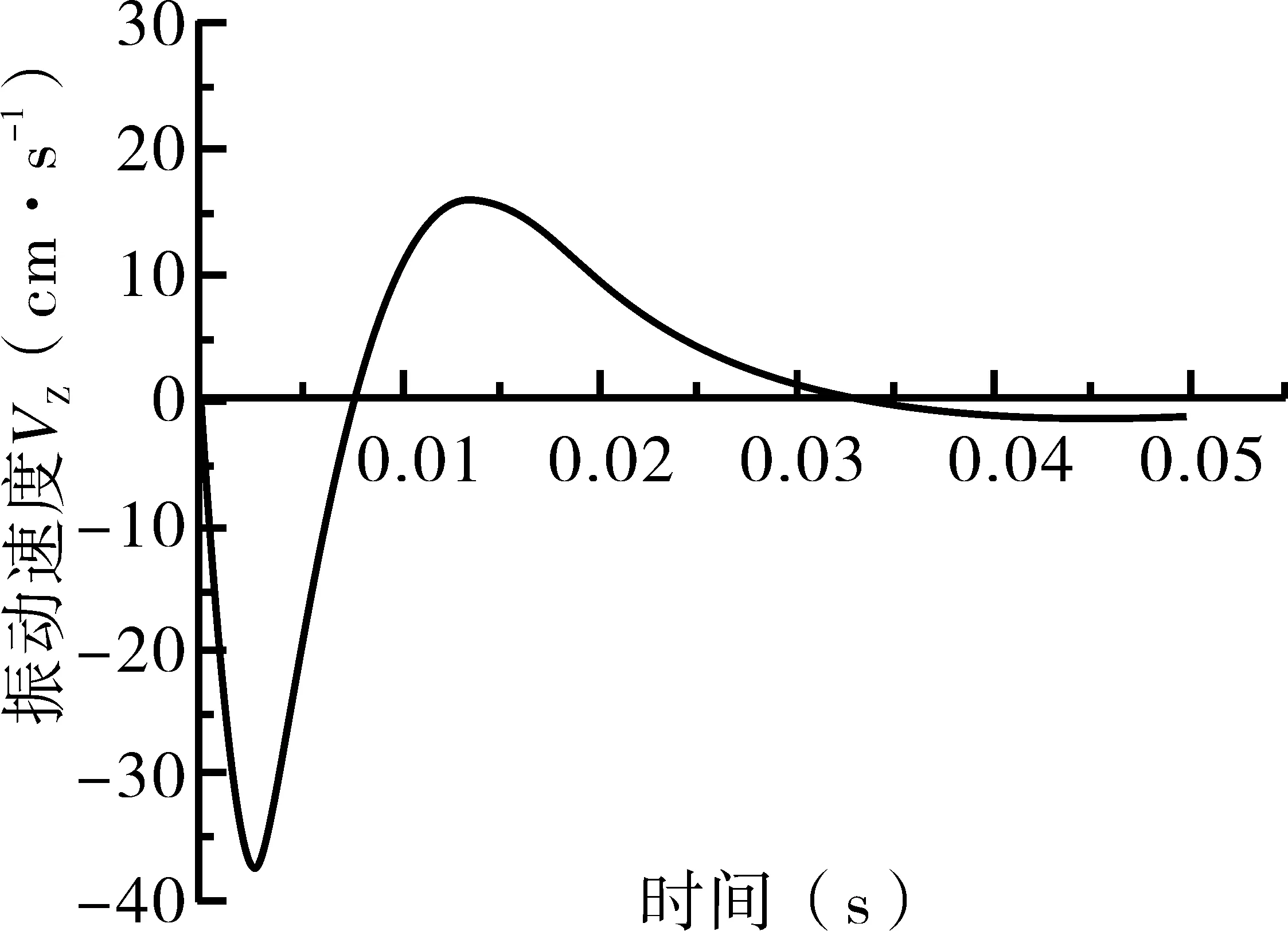

爆破荷载下地铁隧道拱顶振动速度曲线如图5所示。由图5可知:地铁隧道拱顶振动速度峰值达到37.58 cm/s,而公式计算所得振动速度为32.95 cm/s。根据上述计算结果,地铁隧道拱顶的振动速度模拟值与理论值均大于规范标准的20 cm/s,不符合规范标准。为此,需采用静态机械劈裂法代替钻爆法进行近接穿越地铁6号线的施工。

图5 爆破振动速度曲线图

4 静态机械劈裂破岩施工技术

4.1 施工前准备工作

本着“安全第一、预防为主、综合治理”的理念,应对施工段隧洞进行超前地质测报和水文地质调查以便了解断面岩石情况,试验性地进行静态机械劈裂,并根据地质资料以及试验结果确定掘进深度、开挖面大小、孔距、排距以及支护参数,统一协调现场人员、机械配置进行施工,确保施工顺利进行。

4.2 主要施工工艺流程

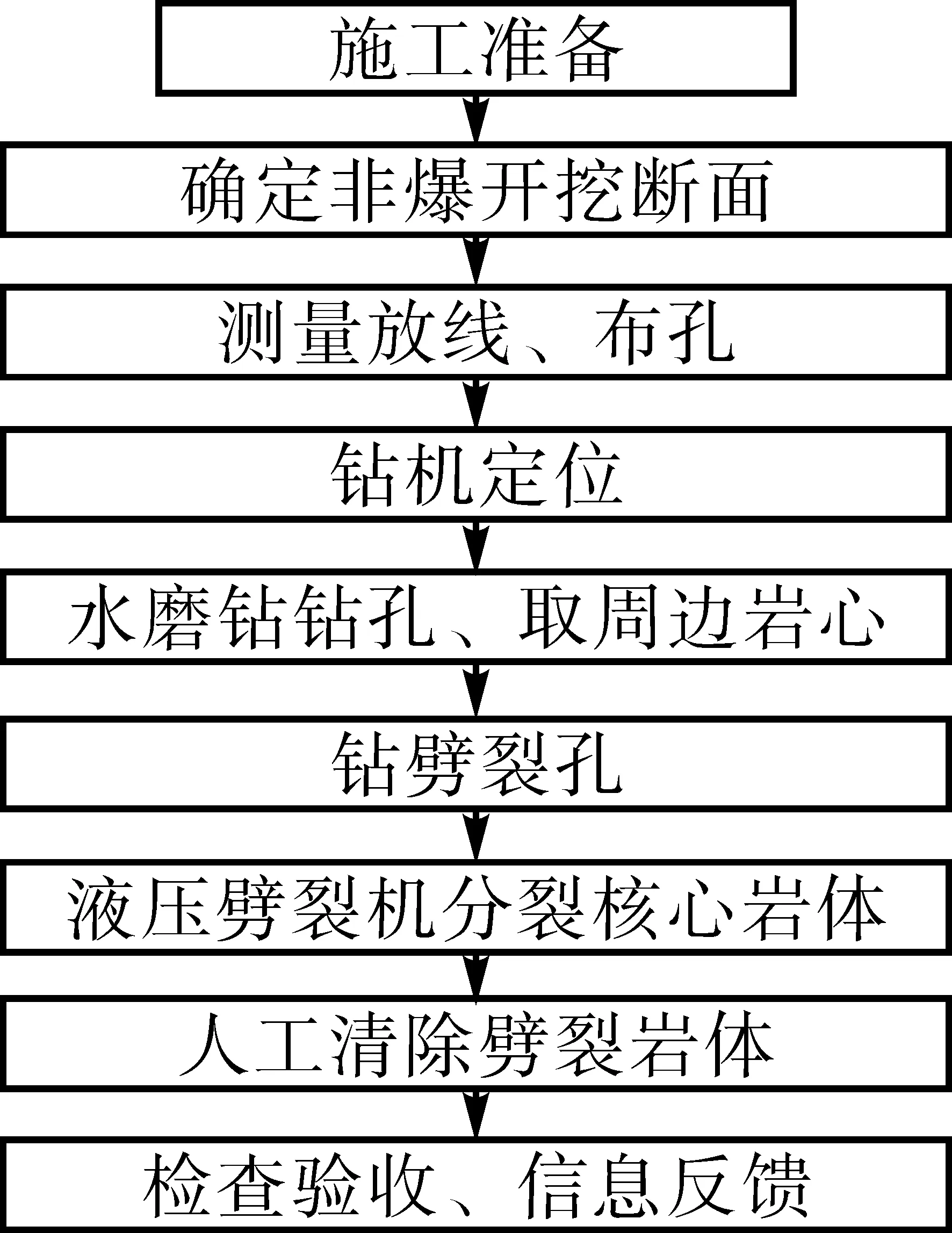

静态机械劈裂现场试验按照以下工艺流程进行(见图6)。

图6 劈裂施工流程图

4.2.1 确定静态机械劈裂开挖断面

开挖断面轮廓线根据隧洞内控制导线精确测设,沿开挖轮廓线进行钻孔布置。因水磨钻进程有限,故可多次钻孔后再进行劈裂作业。

在进行钻孔作业时,需存在一定的外插角,并采取咬合圆的钻孔形式。咬合圆形式较相切圆形式,虽钻孔数量有所增大,但是能够消除孔末端的楔形岩石,有利于形成连续的临空面,并能够防止裂纹扩展至非开挖区域,达到控制轮廓面,保障不超挖。

4.2.2 劈裂钻孔布置

劈裂孔的钻取采用YT-28型风钻进行,为方便人员设备工作,分上下台阶进行钻孔。相邻钻孔间距为60 cm,孔径为4.2 cm,钻孔数为42~50个。为保证劈裂效果,需先在中心位置做斜孔预裂掏槽,其余劈裂孔则沿隧洞中线呈梅花形左右对称布置。为提高施工速度可一次钻进2~4 m,满足4~8个劈裂循环作业(一个开挖循环约为1.5 m,每劈裂循环约为0.5 m)。

4.2.3 劈裂机分离核心岩体

劈裂作业开始前,首先进行设备检查,准备就绪后,开始进行劈裂作业。劈裂机械选用小型机械劈裂机,最大劈裂力能达到180 MPa,可以满足本项目中微风化花岗岩的拉伸劈裂破坏条件。劈裂后的裂缝宽度为25~50 mm,劈裂时间为4~12 s,劈裂孔深度为500 mm。调试设备后,将液压劈裂器枪头放入钻孔深度为50 cm的指定孔中,利用巨大径向推力,产生25~50 mm的裂缝,整个过程为4~12 s。

4.2.4 二次破碎及碎渣清理

岩石开裂后,将已经脱落的碎石进行处理,再利用小型机械设备配合人工,将还未脱出的岩石块从基岩中撬出,将石块运至距离掌子面10 m以外的地方临时堆放,利用液压破碎锤将较大块岩体破碎为小块体,通过挖掘机和装载机配合清理碎石渣土。

4.3 初期支护

该工程初期支护包括钢拱架、钢筋网片、拱部锚杆、连接筋、锁脚锚杆、C20混凝土。根据隧洞围岩特点进行初期支护选择,在应力集中位置如拱脚添加锁脚锚杆,周边洞身进行钢筋挂网喷混施工。初期支护应在施工进行完毕且符合要求之后进行,并在二次衬砌前进行周边注浆加固。

4.4 二次衬砌

初期支护作用效果稳定后进行二次衬砌。将二次衬砌分成两个工作面进行,采用混凝土输送泵进行全断面施工。泵送混凝土时控制入模倾落高度≤2 m,并加强振捣、增设沉降缝,解决地质条件变化引起的问题。

4.5 实施效果

施工完成后,将检测数据与数值模拟结果进行对比分析,对静态机械劈裂法近接穿越段的实施效果进行评价。对比结果如表2所示。

表2 数值模拟值与检测值对比分析表

由表2可知:拱顶沉降、净空收敛分别相差0.3 mm、0.21 mm,数值模拟值与检测值基本一致,说明了数值模拟结果具有较高的可靠性。同时两组数据均符合规范要求,由此证明了静态机械劈裂法适用于近接穿越地铁施工区段的可行性。

5 结语

(1)钻爆法最大主应力值远大于静态机械劈裂法。下方既有隧道在钻爆法影响下的最大主应力为8.1 GPa,而静态机械劈裂法的主应力为0.15 GPa。静态机械劈裂法的主应力更小、更安全。

(2)钻爆法孔壁位移变形值要大于静态机械劈裂法,但对于下方地铁6号线的位移变形,两者基本一致。钻爆法引起下方地铁隧道拱顶沉降为1.56 mm,净空收敛为0.57 mm;而静态劈裂法引起下方地铁隧道拱顶沉降为1.34 mm,净空收敛为0.6 mm,其变形影响十分微小。

(3)静态机械劈裂属于非爆破开挖方法,并不会产生振动影响。而钻爆法在下方地铁隧道拱顶产生的振动速度模拟值与公式计算值分别为37.58 cm/s和32.95 cm/s,均大于爆破规范关于交通隧道的安全振动速度。

(4)静态机械劈裂利用了岩石抗拉强度低的特性,在本工程地区应用中表现良好。该方法既能保障围岩稳定,又不会对邻近既有地铁隧道产生扰动。