大掺量矿物掺合料对桥梁工程混凝土性能的影响分析

李 刚

(广西壮族自治区交通运输综合行政执法局,广西 南宁 530028)

0 引言

“碳达峰、碳中和”是全球重大战略,在水泥工业领域可以减少二氧化碳的排放来应对全球气候的变暖,为我国在节能减排和固碳项目布局做出具体实施对策[1-2]。由于建筑物、桥梁等基础设施的加速建设,我国在2020年水泥产量高达23.77×109t,而每生产1 t水泥原料过程中碳酸盐分解造成的碳排放量约0.47~0.53 t CO2e(即二氧化碳当量),每生产1 t水泥原料的电力消耗排放量约0.048~0.054 t CO2e[3]。据报道,2020年我国粉煤灰的总排放量高达9×109t。而粉煤灰作为矿物掺合料以等质量取代水泥掺入到水泥基材料中,不仅可以提高混凝土的耐久性能,还可以控制由于粉煤灰过量堆放造成的占用农田污染江河湖泊等问题[4-8]。

对于大掺量矿物掺合料混凝土在桥梁工程、大体积工程等的应用,国内外学者做了许多相关的研究。吴革森等[9]对不同粉煤灰掺量的C50混凝土在桥梁工程中的应用进行力学性能和耐久性能试验研究,研究发现,适量的矿物掺合料可以提高混凝土的耐久性能。罗小博等[10]研究发现,粉煤灰掺量在15%~20%时活性效果最佳。此外,龄期在28~90 d时,粉煤灰混凝土二次反应产生的胶凝材料更多,孔隙更加致密,使得混凝土各项性能得到改善。张文博等[11]研究发现,在混凝土中掺入适量的粉煤灰可以通过降低水泥化热减小温度产生的应力来提高混凝土的抗裂性能。

为此,本文针对不同掺量粉煤灰对不同强度混凝土各项性能的影响进行研究,为粉煤灰在桥梁工程混凝土中的应用提供试验理论支撑。

1 原材料和试验方法

1.1 原材料

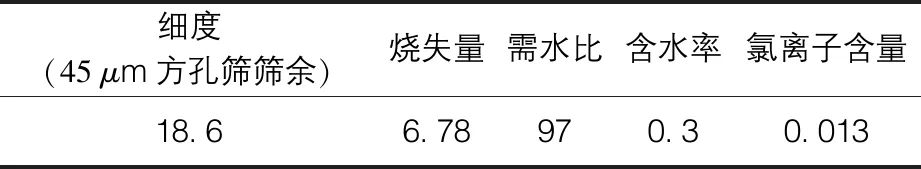

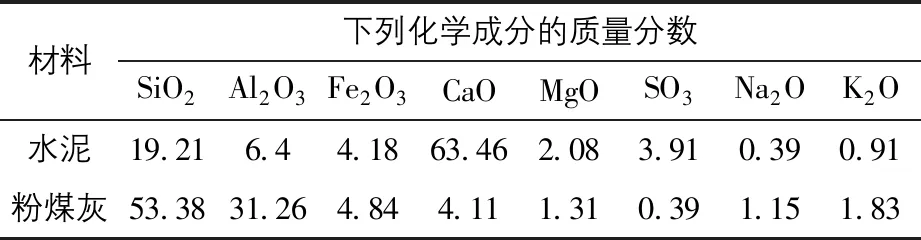

水泥采用42.5级普通硅酸盐水泥(P·O 42.5),其主要性能如表1所示;河砂采用陕西武功砂厂生产,细度模数为2.81,含泥量为1.3%;粗骨料采用陕西铜川生产的5~25 mm连续碎石,压碎指标为13.8%,针、片状颗粒含量为8.1%,含泥量为0.8%;水采用普通自来水;减水剂采用聚羧酸高性能减水剂,减水率为26.4%,坍落度1 h经时变化量为40 mm;采用陕西彬县华远新型陶粒外加剂有限公司生产的Ⅱ级粉煤灰,其主要物理性能如表2所示;水泥和粉煤灰主要化学组成如表3所示。

表1 水泥物理、力学性能表

表2 粉煤灰物理性能表(%)

表3 粉煤灰和水泥的化学组成表(%)

1.2 配合比

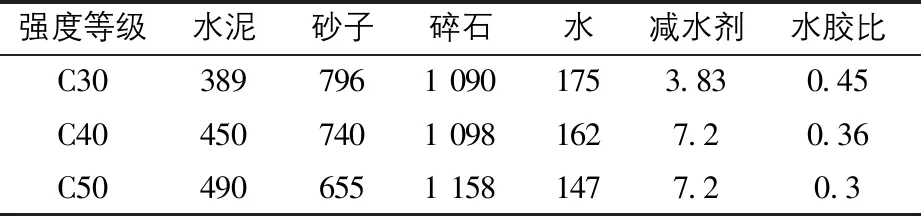

针对桥梁主塔墩和承台采用C30、桥台和墩台采用C40、梁体采用C50三个不同强度大体积混凝土的施工,以不同粉煤灰掺量(0、10%、20%、30%、40%)等质量取代水泥对C30、C40、C50混凝土力学性能、耐久性能进行测试,混凝土坍落度控制在180±20 mm,具体配合比如表4所示,其中C30采用水胶比为0.42,C40采用水胶比为0.36,C50采用水胶比为0.30。

表4 不同强度混凝土配合比表(kg/m3)

1.3 试验方法

依据《混凝土物理力学性能试验方法标准》(GB/T 50081-2019)[12],对表4所示强度等级为C30、C40、C50对应不同掺量粉煤灰共计12组不同养护龄期的立方体混凝土试件进行抗压强度试验。依据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082-2009)[13]中的接触法、电通量法、碳化试验进行干燥收缩、抗氯离子、碳化等性能测试。

2 结果与讨论

2.1 力学性能分析

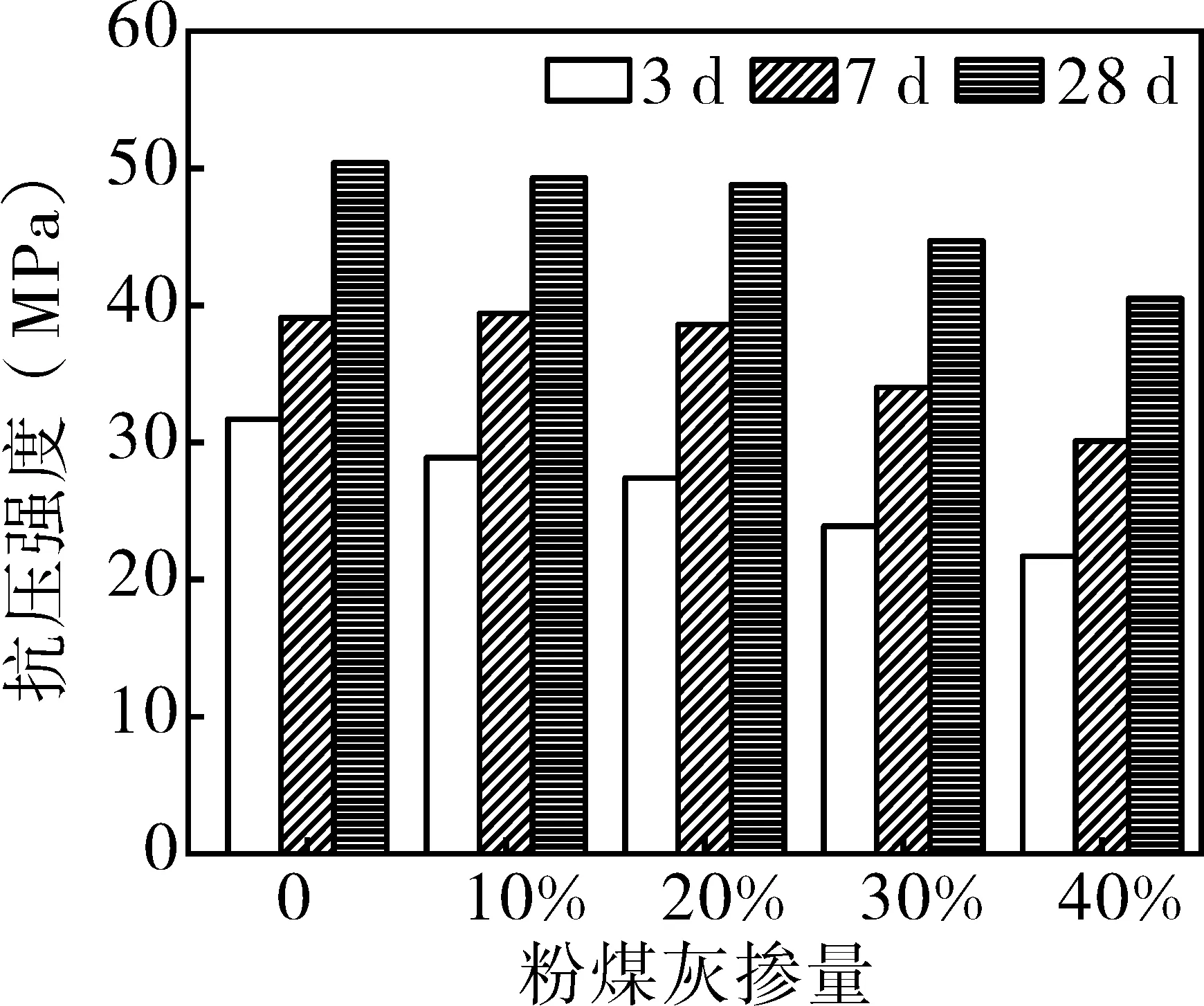

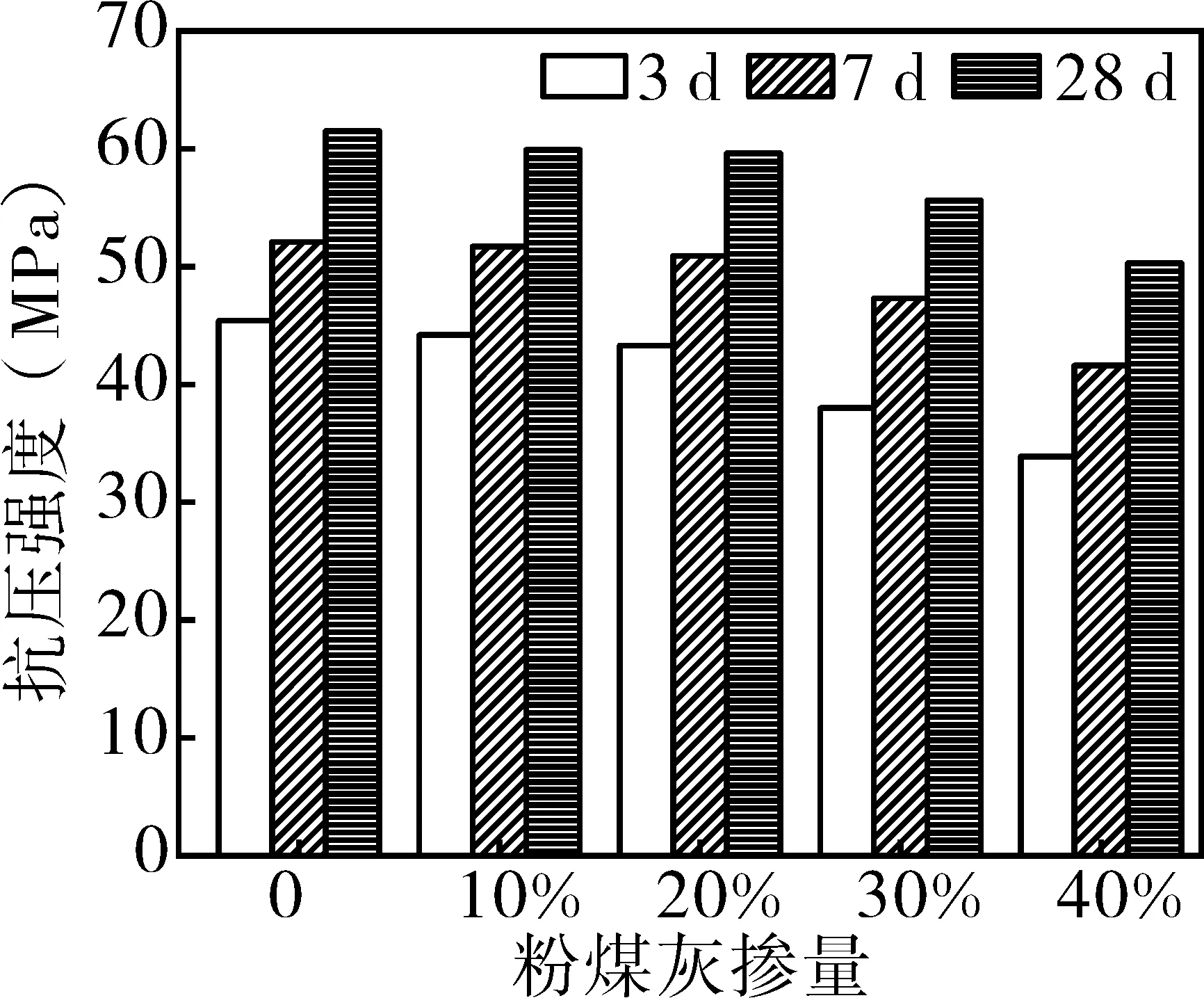

图1~3所示为粉煤灰掺量为0、10%、20%、30%、40%时对应C30、C40、C50不同强度混凝土标准养护3 d、7 d、28 d的力学性能。由图可知,当粉煤灰掺量从0增加到40%时,混凝土力学性能呈现明显的下降趋势。

图1 不同粉煤灰掺量C30混凝土抗压强度柱状图

图2 不同粉煤灰掺量C40混凝土抗压强度柱状图

图3 不同粉煤灰掺量C50混凝土抗压强度柱状图

对C30混凝土而言,当粉煤灰掺量为0、10%、20%、30%、40%时,混凝土28 d抗压强度的抗压强度分别为42.3 MPa、39.4 MPa、38.6 MPa、37.7 MPa、33.8 MPa,分别降低了6.8%、8.7%、10.8%、20.1%。当粉煤灰掺量为40%时混凝土力学性能衰减严重,其强度为33.8 MPa是无法满足C30强度的要求,因此C30混凝土强度粉煤灰的掺量可以控制在30%以内。此外,当粉煤灰掺量为30%时,混凝土早期抗压强度较小,会影响桥梁承台的受力性能;粉煤灰掺量为20%时,C30混凝土力学性能最佳。

对C40混凝土而言,当粉煤灰掺量为20%时,其28 d抗压强度与掺量0相比降低了3.17%;粉煤灰掺量为30%时,混凝土28 d抗压强度降低了11.3%。因此,粉煤灰掺量为20%时,C40混凝土力学性能降低幅度较小。

针对C50混凝土,当粉煤灰掺量为0、10%、20%、30%、40%时,C50混凝土28d抗压强度的抗压强度分别为61.5 MPa、59.9 MPa、59.6 MPa、55.6 MPa、50.3 MPa。可以看出,当粉煤灰掺量在30%时对应的强度等级为55.6 MPa,低于规范要求的C50强度的要求,因此,C50混凝土粉煤灰的掺量应该控制在20%以内。

由此可知,粉煤灰掺量越大,混凝土强度越低,C30、C40、C50混凝土中以粉煤灰掺量20%为最优。后续在粉煤灰最佳掺量下进行混凝土耐久性试验。

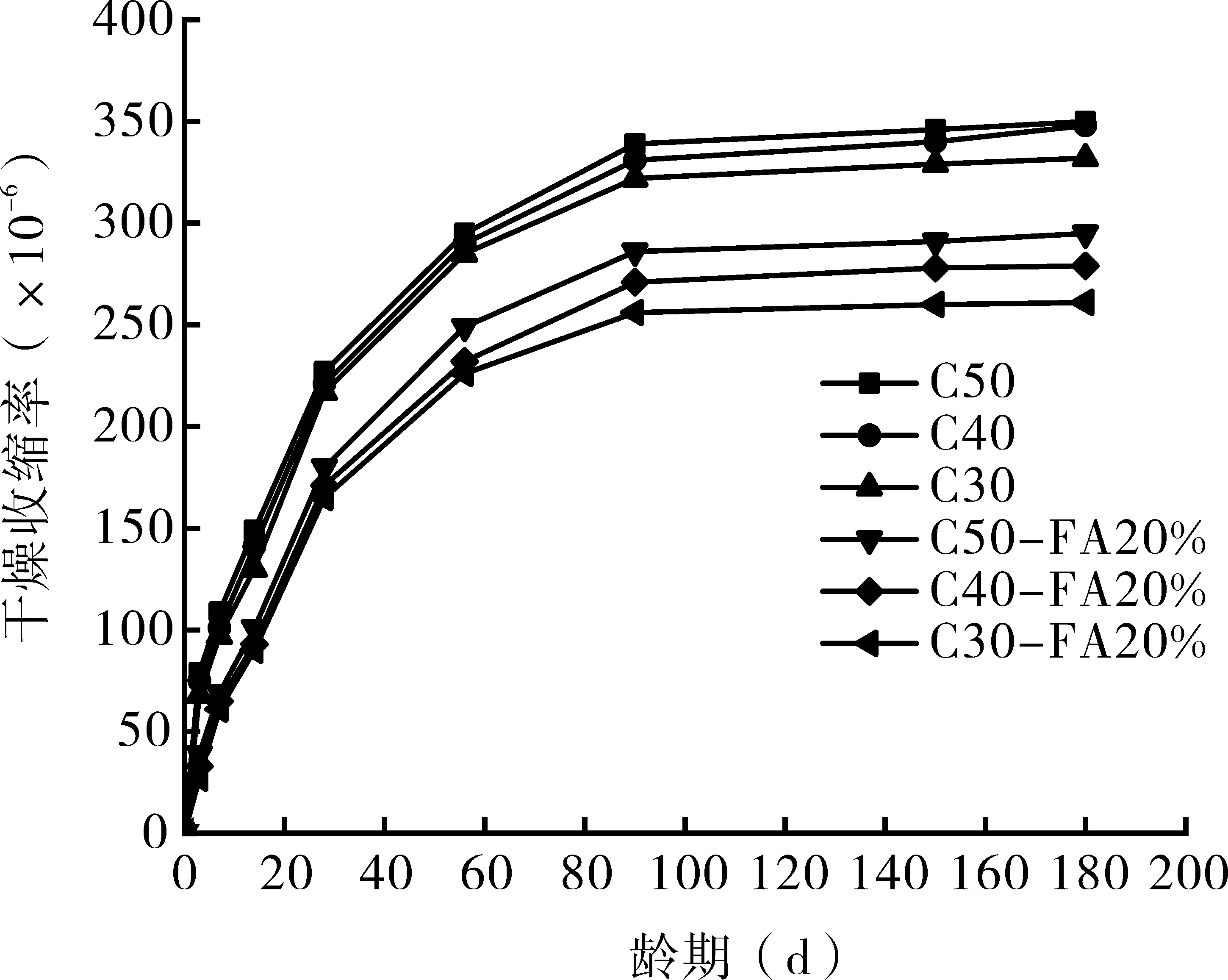

2.2 干缩性能分析

图4所示为不同龄期下掺量为20%时C30、C40、C50混凝土的干燥收缩率。由图4可知,混凝土干燥收缩率随着养护龄期的增加而增大,混凝土的干燥收缩主要集中在前90 d,90 d后混凝土的干燥收缩率趋于平稳。C30、C40、C50混凝土180 d时的干燥收缩率分别为332×10-6、348×10-6、350×10-6,由此可知,不同强度之间混凝土干燥收缩率差别较小。当粉煤灰掺量为20%时,C30、C40、C50混凝土180 d时的干燥收缩率分别为261×10-6、279×10-6、295×10-6,分别降低了21.38%、19.8%、15.74%。由此可知,掺入20%的粉煤灰可以显著减小混凝土的干燥收缩率。

图4 混凝土干燥收缩变化曲线图

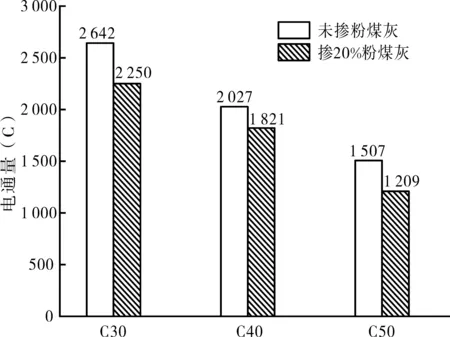

2.3 抗氯离子性能分析

图5所示为C30、C40、C50混凝土掺入20%粉煤灰和不掺粉煤灰28 d时的电通量测试值。由图5可知,比较不同强度等级混凝土抗氯离子性能,C30、C40、C50试件的电通量值分别为2 642 C、2 027 C、1 507 C,C30-FA20%、C40-FA20%、C50-FA20%试件的电通量值分别为2 250 C、1 821 C、1 209 C,随着混凝土强度等级从C30增加至C50,抗氯离子性能提升较为明显。此外,掺入20%的粉煤灰,C30、C40、C50试件的电通量值分别减小了392 C、206 C、298 C,可知随着粉煤灰掺量的增大,混凝土抗氯离子性能提升。

图5 混凝土电通量测试图

2.4 碳化性能试验

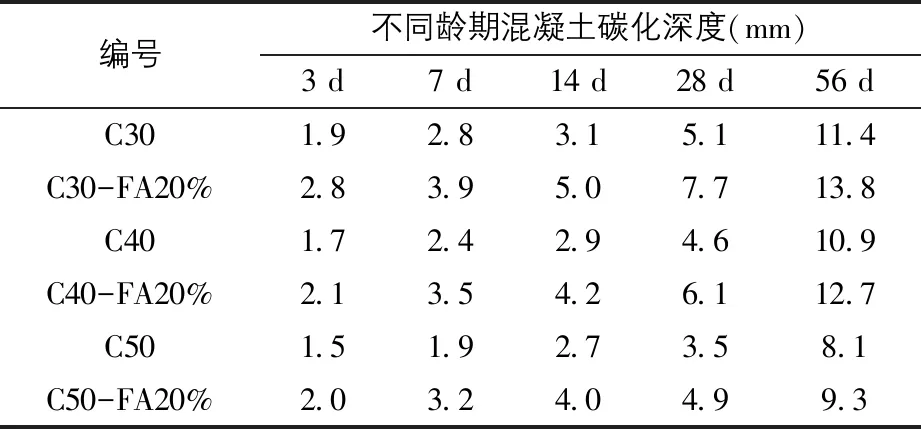

表5所示为不同龄期下混凝土碳化深度与碳化时间的关系。由表可知,C30、C40、C50混凝土56 d时的碳化深度分别为11.4 mm、10.9 mm、8.1 mm。可以看出,随着混凝土的力学性能由C30增加到C50,碳化深度减小了3.3 mm;C30-FA20%、C40-FA20%、C50-FA20%混凝土56 d的碳化深度为13.8 mm、12.7 mm、9.3 mm,较未掺时分别增加了2.4 mm、1.8 mm、1.2 mm。主要原因是粉煤灰取代水泥后,由于水泥用量的减少,导致水化产物减少,混凝土整体结构疏松,强度降低,整体孔结构增大。C30养护56 d时的碳化深度比养护3 d的碳化深度增加了9.5 mm,C50-FA20%养护56 d时的碳化深度比养护3 d的碳化深度增加了7.3 mm。

表5 混凝土碳化深度与碳化时间关系表

3 结语

(1)粉煤灰的掺入会降低混凝土的强度,将掺量控制在20%之内,能满足对应的C30、C40、C50混凝土强度要求。

(2)粉煤灰可以减小混凝土干燥收缩,而随着混凝土强度的增加干燥收缩增大幅度较小。当粉煤灰掺量为20%时,C30、C40、C50混凝土180 d时的干燥收缩率分别降低了21.38%、19.8%、15.74%。

(3)随着粉煤灰的掺量的增大,混凝土电通量测试值减小,混凝土抗氯离子性能提升。随着混凝土强度的增加碳化深度减小,随着养护龄期的增加混凝土碳化深度明显增加,随着粉煤灰掺量的增加混凝土碳化深度增大。

(4)粉煤灰的掺入可以减小水泥的用量,且对桥梁工程的耐久性能具有提升作用。