基于Workbench高斯移动热源的船舶艉轴管镗孔仿真

胡小才,邢峰,郑佳,刘丽君,刘北英,杨振

(1.上海外高桥造船有限公司,上海 200137;2.北京科技大学 机械工程学院,北京 100083)

0 引言

大型船舶艉轴管的镗削分为粗镗、半精镗和精镗3个过程,其中精镗对精度的要求最高,受切削热影响的可能性最大。切削温度的变化,能改变工件材料的性能,影响积屑瘤的产生和消失,以及影响已加工表面质量。因此认识它的变化规律,具有重要的实用意义。为了探究切削热对艉轴管精镗阶段镗孔精度的影响,进一步提高镗孔质量,本文主要对精镗阶段中的切削热影响进行分析[1-2]。

1 参数及材料

1)热学性能参数及材料。

艉轴管的材料为铸钢,导热系数为49.8 W/(m·K),各个面的对流换热系数为5 W/mm2,室温为22 ℃。

2)尺寸参数及加工区域。

艉轴管内部分为A、B、C三个区域,如图1所示。其中A和C为镗孔区域,B区域不需要进行镗削。为了提高加工精度,A和C区域的加工要分别进行,镗孔内径为800 mm。此次分析针对A区域进行。

图1 艉轴管内部区域划分示意

3)切削参数。

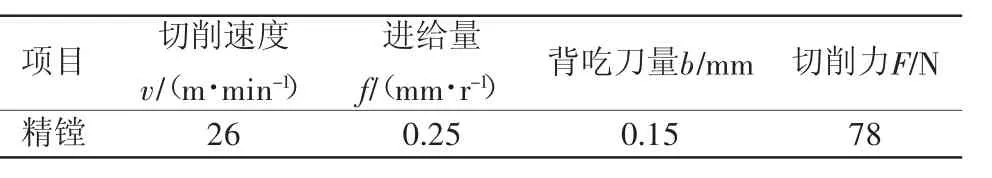

根据实际镗削参数,结合正交实验,选择精镗阶段切削参数如表1所示。

表1 镗削实验的切削参数

2 有限元分析

为探究船舶艉轴管精镗阶段产生的热影响,本文运用Workbench对船舶艉轴管进行热影响分析。分析过程主要包括如下几个步骤:建立三维模型,设置材料属性,划分网格,给定约束,求解。

1)模型建立及材料设置。

利用SolidWorks软件创建了艉轴管的三维模型并将其存成STEP格式的文件,在利用Workbench进行有限元分析时,通过文件菜单的导入文件命令将其三维模型导入。在Workbench中的Engineering Data界面中,添加新材料cast steel,并将设置好参数的材料赋给模型。

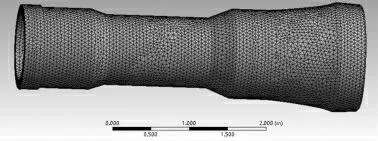

2)网格划分。

为模型进行网格划分,添加设置网格大小命令Bodysizing。设置网格大小为50 mm,共包含节点215 269个,单元139 375个,划分结果如图2所示。

图2 网格划分结果

3)施加约束。

为了使得仿真尽量接近实际镗削过程中温度造成的影响。在Workbench中给模型添加移动载荷,这里选用了三维空间下的高斯分布热源模型[3]:

式中:q(r)为热流密度,P为热输入功率,R为热源半径,x、y、z为热源的坐标位置。

艉轴管镗孔过程中由切削产生的热量可以分为3部分:进入工件的热量、进入刀具的热量和由切屑带走的热量[4]。由于艉轴管镗孔过程中,切屑并不会及时排出孔外,切屑的热量仍处于孔内。而传入刀具的热量较小,为了简化计算,可以认为由切削产生的全部热量会对工件造成影响。所以可得切削热简化理想功率为

镗孔过程中镗刀刀尖与艉轴管的接触点位置在不停地变化,在沿着艉轴管内表面做周向旋转的同时还沿轴向进给。因此高斯分布函数中a、b、c都是关于时间的函数。

式中:r为艉轴管内孔半径,w为镗刀旋转角速度,vf为镗刀轴向进给速度。

可得高斯分布热源模型为

取热源半径为0.005 m,可计算出精镗阶段时的热流密度。

由于Workbench中无法直接加载移动高斯热源函数,因此可利用ANSYS经典模块中函数编辑器的函数功能处理成命令流后进行加载。导出相应的命令流后,在Workbench中通过Commands(APDL)命令施加在模型A区域内表面。

3 计算结果及分析

分析时间为17 000 s,载荷子步数为1600次,第17 000 s时艉轴管整体温度分布情况如图3所示。可以看出,经过镗削过程后,A区域的镗孔温度上升了0.76 ℃,A区域的温度普遍高于其余区域。从图3中可以看出,在镗削过程中,在镗刀刀尖位置形成高温区。随着镗刀的移动,高温区也随之移动。高温区的热量快速散发,退出高温区。

图3 A区域温度仿真结果

镗孔在17 000 s时内外表面温度如图4所示,内表面上升了0.76 ℃,外表面上升了0.756 ℃。内外表面上升的温差符合实际,此现象也一定程度上验证了仿真的正确性。

图4 A区域内外表面温度仿真结果

对整个仿真过程的温度变化进行分析,可以观察到存在一些短暂出现的特殊温度点,如图5所示。选取第7416 s和16 044 s时的仿真结果如图6所示,可以看到当出现温度较高点时存在时间较短,热量未扩散就已经消失,对镗孔造成的热影响较小。

图5 温度变化情况

图6 特殊温度点仿真结果

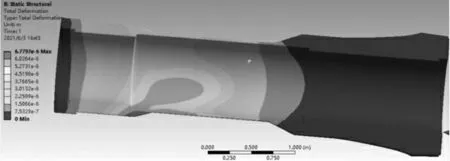

图7 热变形仿真结果

为了研究镗削过程中产生的热量对艉轴管造成的热变形大小,将以上分析的结果作为热载荷导入到Static Structural中,取热膨胀系数为1.081×10-5/℃。分析镗削热对艉轴管造成的最终热变形大小。可以看出热变形偏向于中间孔壁较薄区域,其中最大的变形量约为6.8 μm。

4 结语

通过有限元仿真技术,对艉轴管A区域进行三维高斯移动热源仿真,得到了在镗削过程中艉轴管的温度分布情况,并以此为载荷得到了艉轴管产生的热变形大小。可以看出艉轴管整体温度大约上升了0.76 ℃,内外表面温度大致相同,此时产生的热变形为6.8 μm。对镗削热进行分析, 并加以控制, 可以提高镗削精度,为以后相关方面

研究打下一定基础。