轴流通风机镜像对称叶片研究

董玉领,曾锦荣,邵家泉,钟俊良,刘德军,王琳琳,董伟

(1.中核核电运行管理有限公司,浙江 嘉兴 314300;2.南方风机股份有限公司,广东 佛山 528000;3.中信国安化工有限公司,山东 菏泽 274500)

0 引言

轴流通风机具有流量大、压力低、结构简单紧凑等特点,广泛应用在电力(包括核电)、冶金、化工、城市轨道交通、煤矿开采等行业。轴流通风机的叶片作为核心关键部件,在长时间使用后,部分叶片(材质为铝、玻璃钢、碳钢)因自然老化、磨损、变形及锈蚀等问题而影响风机性能。为满足因部分风机厂家停产或其他因素而无法采购原适配的备件对风机叶片进行更换,以及节能减排等要求而替代现有轴流通风机叶片[1],有必要开展叶片设计成型研究。

目前轴流通风机叶片,随着机翼技术和风力机叶片的进步,经过不断发展,已经形成一系列的成熟叶片[2-3]。轴流通风机叶片的设计制造通常采用计算或试验方式选择或改进成熟应用的叶片[4-5],并加以CFD(计算流体动力学)等辅助手段[6-7]检验。本文在提出采用镜像对称方法设计制造叶片后,通过对采用此方法设计制造的叶片进行研究,发现由此叶片组装成的风机效能和叶片应力均在要求范围内,但是左旋叶片的应力略小于右旋叶片。研究结论可供后续轴流风机及轴流泵等设计和替代借鉴。

1 镜像叶片理论分析

1.1 风机概述

一台轴流通风机采用皮带传动,型式为单叶轮、没有前后导叶,主要参数如下:转速为600 r/min,流量为12 600 m3/h,风机全压为512~537.6 Pa,叶轮直径为2.2 m,叶片数量为12片。

1.2 镜像对称方法

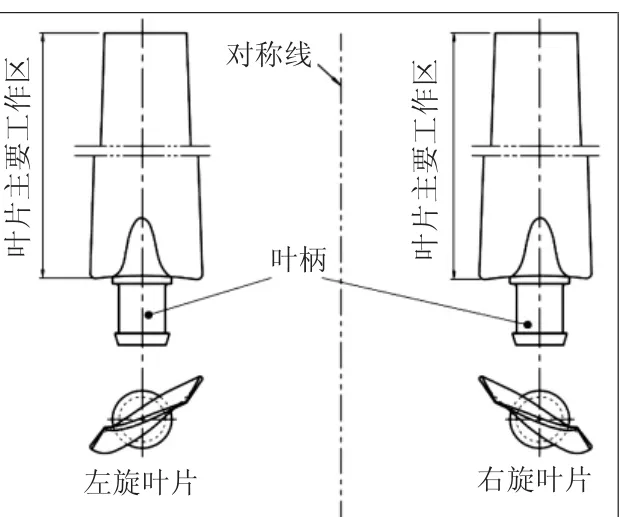

镜像对称方法即在叶片安装中心位置不变的情况下,对左旋叶片或右旋叶片进行镜像对称而得到新叶片的方法。

大型轴流通风机的叶片,通常由叶柄和叶片主要工作区构成。为确保风机性能满足要求,对叶片主要工作区的型线尺寸和叶片安装角度有明确要求。大型轴流通风机叶片设计相对比较复杂,为快速实现叶片成型,通过对轴流通风机叶片模型进行分析可知,采用镜像对称方法可以实现叶片截面的快速成型,镜像对称叶片示意图如图1所示。

图1 镜像对称叶片示意图

1.3 镜像对称叶片分析

1.3.1 镜像对称叶片分析

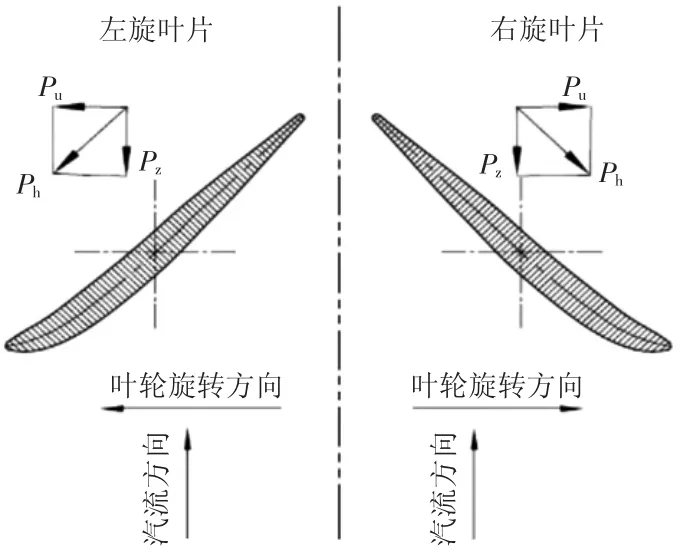

采用镜像对称方法,分别设计制造左旋叶片和右旋叶片,其中左右旋叶片截面如图2所示。

图2 左右旋叶片截面示意图

1.3.2 叶片强度分析计算

轴流通风机旋转时,叶片在离心力作用下使叶片拉伸,在气流压力作用下发生扭曲。在离心力和气流压力共同作用下,叶片受到的应力由其顶端逐渐向叶柄增加,其中叶柄与叶片主要工作区连接处(叶片根部)的应力最大。左旋叶片和右旋叶片互为对称镜像叶片,在相同的设计条件下,叶片根部受力应基本相同,下面以图3 和图4为例校核叶片强度。

图3 左旋叶片结构示意图

图4 左旋叶片受力分析

1)叶片根部拉伸应力计算。

由式(1)~式(3)[2]计算得σc=4512049 Pa。

式中:σc为叶片根部拉伸应力,Pa;Pc为叶片上的总离 心 力,N;S 为 叶柄的圆截面积,0.006 083 m2;m为叶片质量,11.05 kg;Rc为叶片重心到叶轮中心之距离,0.629 m;ω为叶轮角速度,rad/s;n为风机转速,r/min。

2)叶片根部弯曲应力计算。

气流流动压力引起的荷载力Ph可以分解为切向力Pu和轴向力Pz,其中气体流动产生弯矩在叶轮根部产生的弯曲应力最大,由式(4)~式(9)[2]计算得叶片根部弯曲应力σh=565022 Pa。

式中:Psh为轴功率,37 kW;Z为叶片数,12;Um为叶片平均半径处圆周速度,22.23 m/s;ΔPst为叶轮产生的静压差,461 Pa;L为叶片全长,0.785 m;T为叶片平均半径圆周上的节距,0.37 m;θh为叶片根部截面的法线与圆周切线之间的夹角,76°;θp为荷载力与圆周切线之间的夹角,44°;W为叶片根部断面的弯曲断面系数,m3;d为叶片根部截面直径,0.088 m。

3)叶片根部总应力。

叶片根部总应力σy为拉伸应力σc和弯曲应力σh之和[2],根据式(10)[2]计算,σy=5.08 MPa。

4)叶片强度验算。

根据式(11)[2]对叶片进行强度校核,其中叶片材质为ZL101(T6),其屈服强度σs=225 MPa,计算安全系数n=44.29,大于许用安全系数。

式中:σs为屈服强度,MPa;σy为叶片所受总应力,MPa;许用安全系数[n]=5。

5)小结。

通过对左旋叶片强度分析计算可知,叶片强度满足设计要求。

2 镜像叶片仿真分析

轴流风机叶片长期运行在应力作用下,当叶片与机壳发生碰撞或被激振时,叶片将出现裂纹甚至断裂[8-10]。为减少叶片类似故障,现使用三维软件进行仿真分析。其中在对叶轮组件进行有限元网格划分时,删除了几何模型中的小面(如导角、沟槽),对各零件进行非结构化网格划分,除平键上网格类型为六面体外,其余零件上均为四面体网格。网格大小控制在0.05~0.01 m范围内,最大网格控制在0.015 m 以下,并对关键部位进行细化。各零件接触面设置为接触对,接触类型设为Bonded。对于轴与轴承接触的地方设置为Remote Displacement边界条件,转动轴方向的自由度设为自由,其余自由度均限制为0。对有限元模型施加载荷,分别是自重、旋转惯性力(超速试验时的转速为660 r/min)、气动载荷、热应力(极限温度为-15 ℃和+90 ℃)、OBE地震载荷(运行基准地震工况),以及SSE地震载荷(安全停堆地震工况),并进行分析。

2.1 右旋叶片分析

2.1.1 自重、旋转惯性、气体压力作用下静力分析

在施加重力及叶轮旋转惯性载荷的同时,在叶轮的压力面侧施加风机全压的作用,进行静力分析。经分析,叶轮的最大变形量为0.000 5 m,小于要求值0.002 7 m。叶轮所受的最大应力为7.609 2 MPa,小于铸铝合金屈服强度225 MPa。

2.1.2 热应力分析

1)-15 ℃+自重及旋转惯性的工况组合分析。

在-15 ℃温度+自重及旋转惯性的工况组合分析,叶轮的最大变形量为0.001 m,小于要求值0.002 7 m。由应力分析得出最大应力分布在叶柄处,应力值为23.292 MPa,小于铸铝合金屈服强度225 MPa。

2)90 ℃+自重及旋转惯性的工况组合分析。

在90 ℃温度+自重及旋转惯性的工况组合分析,叶轮的最大变形量为0.001 8 m左右,小于要求值0.002 7 m。由应力分析得出最大应力分布在叶柄处,应力值为53.085 MPa,小于铸铝合金屈服强度225 MPa。

2.1.3 地震谱分析

在叶轮模型的支撑处(即转轴与轴承接触)施加地震加速度谱,进行单点谱分析,模态组合类型使用SRSS。对叶轮组件分别选择+20 m标高楼层反应谱,并在OBE地震工况和SSE地震工况进行分析,其中叶轮组件变形量为0.000 04 m(OBE)和0.000 06 m(SSE),与叶轮旋转惯性、自重、气动压力及热应力产生的叶轮变形线性叠加,叶片最大的位移径向小于0.002 7 m。同时应力为2.6 MPa和3.9 MPa,叠加热应力等后也远小于屈服强度225 MPa,也不会发生叶片损坏。

2.2 左旋叶片分析

2.2.1 自重、旋转惯性、气体压力作用下静力分析

施加重力及叶轮旋转惯性载荷的同时,在叶轮的压力面侧施加风机全压的作用,进行静力分析。经分析,叶轮的最大变形量为0.000 48 m,小于要求值0.002 7 m。叶轮所受的最大应力为6.957 4 MPa,小于铸铝合金屈服强度225 MPa。

2.2.2 热应力分析

1)-15 ℃+自重及旋转惯性的工况组合分析。

在-15 ℃温度+自重及旋转惯性的工况组合分析,叶轮的最大变形量为0.001 m,小于要求值0.002 7 m。由应力分析得出最大应力分布在叶柄处,应力值为17.27 MPa,小于铸铝合金屈服强度225 MPa。

2)90 ℃+自重及旋转惯性的工况组合分析。

在90 ℃温度+自重及旋转惯性的工况组合分析,叶轮的最大变形量为0.001 8 m左右,小于要求值0.002 7 m。由应力分析得出最大应力分布在叶柄处,应力值为36.197 MPa,小于铸铝合金屈服强度225 MPa。

2.2.3 地震谱分析

同理在叶轮模型的支撑处(即转轴与轴承接触)施加地震加速度谱,进行单点谱分析,模态组合类型使用SRSS。对叶轮组件分别选择+20 m标高楼层反应谱并在OBE地震工况和SSE地震工况进行分析,其中叶轮组件变形量约为0.000 04 m(OBE)和0.000 07 m(SSE),与叶轮旋转惯性、自重、气动压力及热应力产生的叶轮变形线性叠加,叶片最大的位移径向小于0.002 7 m。同时应力约为1.8 MPa和3.3 MPa,叠加热应力等载荷后也远小于屈服强度225 MPa,也不会发生叶片损坏。

2.3 小结

通过在自重、正常运行载荷、热应力、地震载荷(包括OBE地震工况和SSE地震工况)作用下仿真分析,得到的结论如下:

1)两种叶片上最大应力均远低于材料的抗拉强度225 MPa,且左旋叶片应力相对略小,均满足设计要求;2)两种叶片构成的叶轮组件的最大径向位移均小于叶片与风筒最小径向间隙0.002 7 m,满足设计要求。

3 动力性能试验

3.1 试验方案

将左旋叶片和右旋叶片分别组装在同一轮毂上,在两种风机转子平衡试验后,按照GB/T 1236《通风机空气动力性能试验方法》进行空气动力性能试验。为了控制风机在额定流量和风压下偏差的影响,其中额定流量和风压下的允许偏差为0~+5%。

3.2 试验验证

3.2.1 试验条件

换算后大气压力为101 325 Pa,环境温度为20.0 ℃,相对湿度为0.40%,空气密度为1.200 kg/m3。其中叶轮直径为2.20 m,轮毂直径为0.63 m,转速为600 r/min。

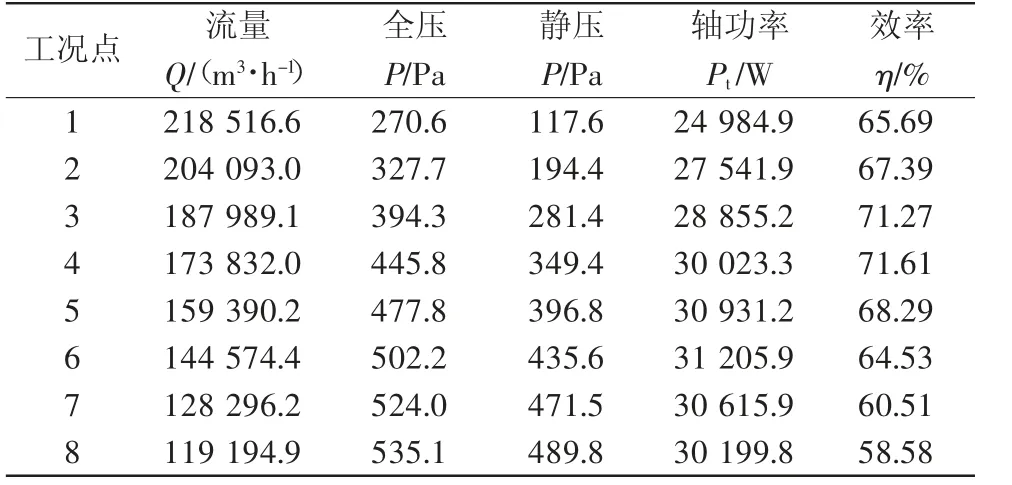

3.2.2 试验测量

采用相同试验平台进行试验,分别测量右旋叶片和左旋叶片的流量、全压、静压、轴功率和效率等参数,如表1和表2所示。

表1 右旋叶片风机主要参数表

表2 左旋叶片风机主要参数表

3.2.3 结果分析

分析试验测量结果,发现左旋叶轮风机的工况点的容积流量为128 296.2 m3/h,风机全压为524 Pa,叶轮效率为60.51%;右旋叶轮风机的工况点的容积流量为126 946.9 m3/h,风机全压为516.8 Pa,叶轮效率为63.01%,均满足目标要求。

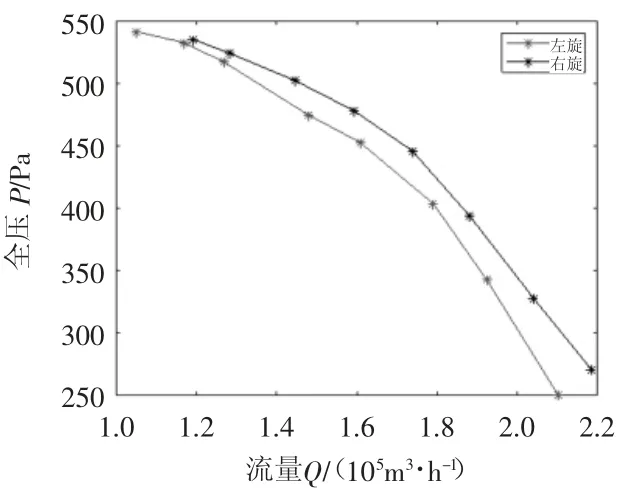

根据表1和表2中左右旋叶片主要参数表绘制流量与全压、静压、轴功率和效率关系对比图,分别如图5~图8所示,通过分析可知目标参数工况下,在误差范围内,右旋叶轮组件风机的效能与左旋叶轮组件风机效能相差不大,均满足要求。

图5 流量与全压曲线对比

图6 流量与静压曲线对比

图7 流量与轴功率曲线对比

图8 流量与效率曲线对比

4 结论

1)镜像对称前后的叶片应力均远小于允许值225 MPa,且左旋叶片应力相对略小;同时叶片变形在要求范围内,满足设计要求。

2)在误差允许的范围内,镜像对称前后的叶片效能均满足设计需要。

3)镜像对称法设计制造叶片是可行的,且此项研究可供同类轴流通风机叶片设计和快速制造参考,同时也可供其他旋转设备的设计借鉴。