逆流式蒸发冷凝型烟气全热换热器的数值模拟研究

李逸飞,杜震宇,华 靖

(太原理工大学 土木工程学院, 太原 030024)

0 引言

以天然气作为燃料的供热方式最大的热损失是烟气排放带走的热量。烟气中含有大量的水蒸气,经计算,在55 ℃时,饱和烟气中水蒸气的潜热量占总烟气余热的比例接近44%,占天然气低热值的比例达10%~11%。如果将排烟温度降到水蒸气的露点温度以下,则可充分回收其潜热,提高天然气利用效率[1]。其中露点温度是指烟气在水汽含量和气压保持不变时,冷却到饱和时的温度。

在烟气余热回收领域,国内外学者做了大量研究。关于间壁式换热器的研究,王政伟等[2]建立了三维模型对间壁式波纹板换热器进行模拟研究,结果表明,当烟气流速为2~3 m/s,烟道宽度为10~20 mm,波纹高度为18~20 mm时,换热效果较好。朱峰等[3]实验研究了烟气冷凝换热规律以及不同防腐材料表面对换热性能的影响,结果表明,换热器的烟气进出口温度越低,烟气单位温降下的换热量和冷凝水量越多;烟气冷凝水的pH值为2.99~3.53;通过对换热器表面改性可以起到强化换热的效果。然而,在利用间壁式换热器回收烟气余热时,通常以热网回水或空气作为冷源,热网回水温度通常为45~50 ℃,而燃气锅炉的烟气露点约为55 ℃,因此,能够冷凝回收的潜热非常少,需要寻找更低温的冷源来回收潜热。为了创造低温冷源,研究者将热泵用于烟气余热回收。张群力等[4]将电热泵应用于烟气余热回收系统并通过分级回收烟气的显热与潜热,结果表明,当热网回水温度为40 ℃、流量为11.0 L/min时,烟气出口温度可降至19.8 ℃,系统COP为3.3。付林等[5-7]对基于吸收式热泵的烟气余热回收系统进行了实验、模拟及分析,并提出了可用于评价该系统的经济指标。Qu等[8]建立模型比较分析了将热水驱动、烟气驱动以及直燃式3种吸收式热泵用于烟气余热回收的热效率提升效果及投资回报年限,结果表明,直燃式吸收式热泵系统性能最佳,热泵COP为1.75,系统热效率可提高10%。尽管使用热泵可以深度回收烟气潜热,但需要高品位能源驱动热泵机组以获得冷源,造成额外的能源消耗。

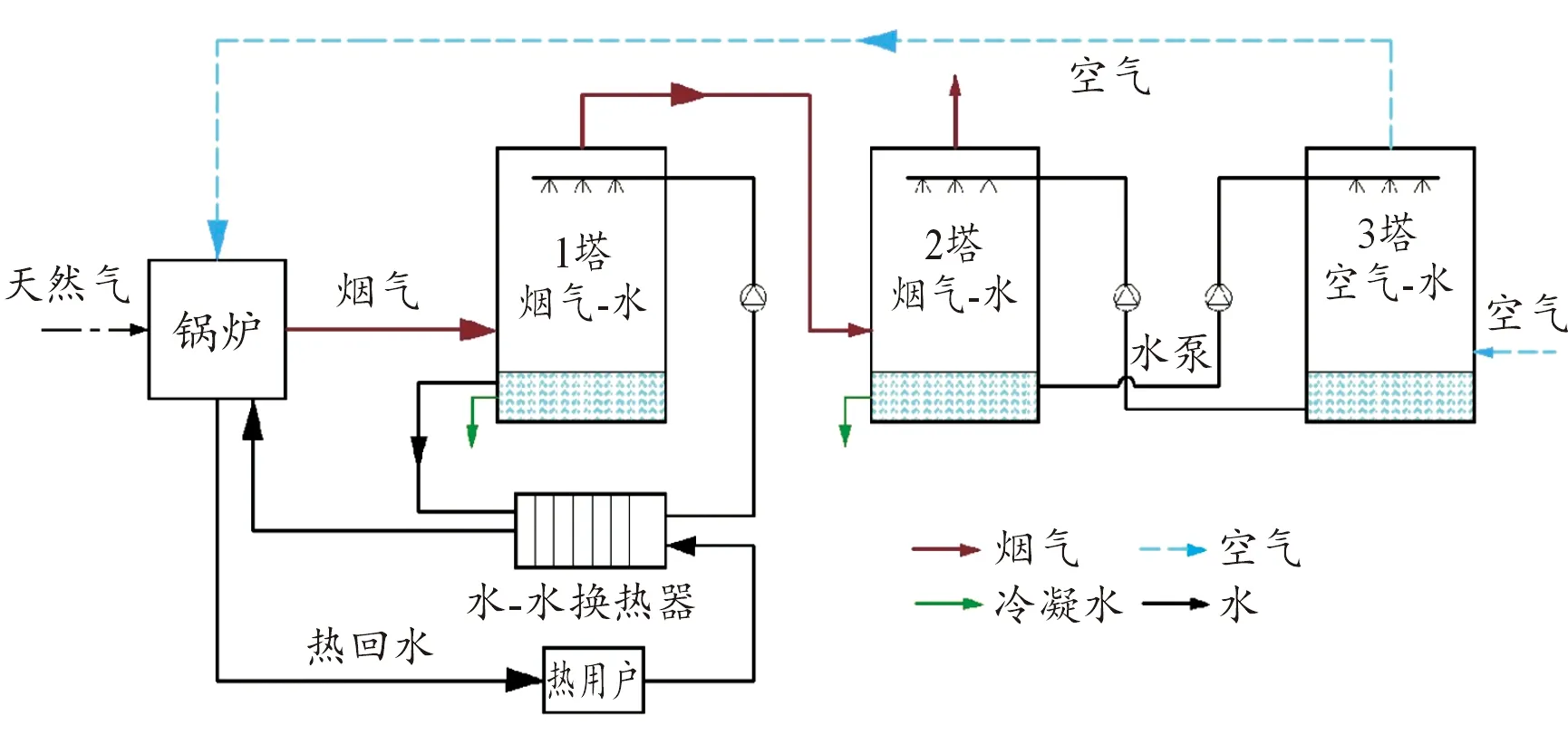

关于空气-烟气全热换热的烟气余热回收系统的研究,法国工程师Gaz de France首次提出了利用空气-烟气全热换热的烟气余热系统(法国专利号7 900 901),系统由烟气-水间壁式换热器、烟气-水直接接触式换热器、空气-水直接接触式换热器组成。之后Guillet等[9]提出将原烟气-水间壁式换热器替换为烟气-水直接接触式换热器与水-水换热器,系统原理如图1所示。天然气在锅炉中燃烧产生的烟气先后进入1塔与2塔,进行连续的降温减湿后排入大气;1塔中的喷淋水得到烟气的热量后,进入水-水换热器,将热量传递给热网回水实现烟气余热回收;环境空气进入3塔,被吸收了2塔中烟气热量的喷淋水加热加湿后进入锅炉助燃。3塔中的喷淋水被空气冷却后又流入2塔被烟气加热,2塔与3塔间的喷淋水形成内循环,是烟气与空气全热换热的中间流体。烟气通过该内循环将热量、湿量传递给空气,高温、高湿的空气进入锅炉助燃,提高了出口烟气的含湿量及露点温度,使原本因温度高于烟气露点温度、不能回收烟气冷凝热的热网回水能够作为冷源,深度回收烟气余热。

图1 基于空气-烟气全热换热的烟气余热回收系统原理图

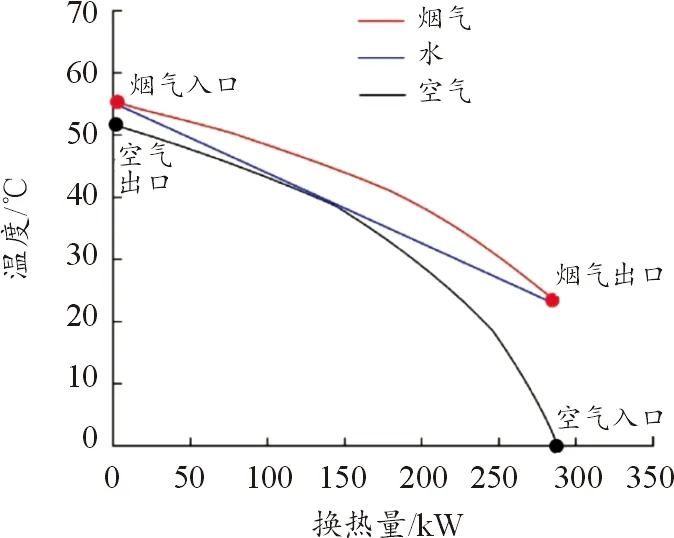

Wang等[10-11]将上述系统命名为三塔系统,并将其分为2个子系统,1塔与水-水换热器为子系统Ⅰ,2塔与3塔为子系统Ⅱ,研究了气体饱和线非线性对“三塔系统”的影响并做出优化。如图2所示,由于烟气与空气的饱和线是非线性的,即为变热容量流体,而作为中间流的喷淋水是定热容量流体,即便当换热面积无限大时,烟气-水-空气3条线也不可能无限接近,系统效率无法达到100%。为了解决该问题,Wang等对子系统Ⅱ进行高温段与低温段的分段处理,使得原本是一条直线的喷淋水变为多段折线,通过多段折线贴合曲线的方法,使3种流体热容量更加匹配,从而提升子系统Ⅱ的换热效率。结果表明,通过对子系统Ⅱ的分段处理,换热效率提升明显,潜热与全热回收效率均提高14%,排烟温度由27.3 ℃降至13.7 ℃。虽然“三塔系统”不需要额外高品位能源即可回收烟气潜热,但以水作为中间流体进行烟气-空气的全热换热,因三股流体热容不匹配导致换热效率受限的问题始终存在,对子系统Ⅱ分段处理,虽然可以提高极限效率,但是并未从根本上解决问题,而且使得系统过于复杂,运行调节困难。

图2 子系统Ⅱ T-Q曲线

本文针对“三塔系统”中烟气-水-空气热容不匹配导致系统换热效率受限的问题,提出逆流式蒸发冷凝型全热换热器,替代“三塔系统中”的子系统Ⅱ,以流量极低的喷淋水膜代替中间流体,解除了其对系统效率的限制。

1 全热换热器的结构和换热原理

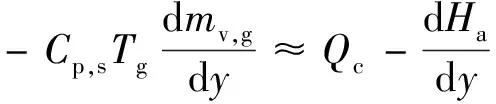

本文的研究对象是烟气与空气逆流的板式换热器,图3为系统及结构示意图。该换热器由若干个烟气通道与空气通道交替组合而成,2个通道被金属板隔开。由于烟气已在“三塔系统”的1塔中被喷淋加湿,因此,进入全热换热器的烟气是饱和的。饱和烟气从上方进入烟气通道,向下流动,通过金属板将热量以显热的形式传给空气通道的水膜,同时,烟气中的水蒸汽遇到低于其饱和温度的金属板时,水蒸气凝结释放潜热,凝结液聚集在金属板表面,通过重力作用汇聚,并将收集的冷凝水喷淋在空气通道侧的金属板上形成水膜。空气从下而上进入通道,与水膜直接接触进行热湿交换,吸热吸湿后排出换热器进入锅炉助燃。

图3 全热换热器示意图

热平衡分析可以将传热分为5个部分:烟气、冷凝水膜、金属换热板、喷淋水膜以及空气,传热传质过程如图4所示。

图4 传热传质过程示意图

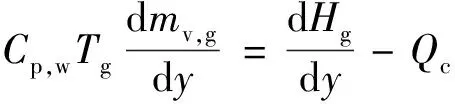

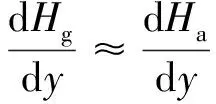

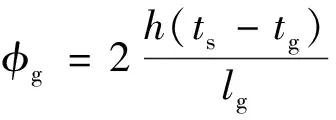

在烟气通道内,热平衡方程可以表示为式(1):

(1)

在冷凝水膜内,热平衡方程可以表示为式(2):

(2)

在喷淋水膜内,热平衡方程可以表示为式(3):

(3)

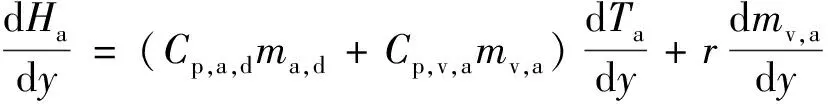

在空气通道内,热平衡方程可以表示为式(4):

(4)

式(1)—(4)中:H为焓值,kJ/kg;Cp为定压比热容,kJ/(kg·K);m为质量,kg;T为温度,K;r为水的汽化潜热,kJ/kg;Q为热量,J;下标g表示烟气;下标a表示空气;下标d表示烟气或空气状态为干;下标v表示水蒸气;下标w表示冷凝水;下标c表示热传导;下标s表示喷淋水;下标in表示入口;下标out表示出口。

在换热器端差很小的情况下:

(5)

将式(5)代入式(3)得到:

(6)

将式(2)与式(6)结合,可以得到

(7)

2 模型建立

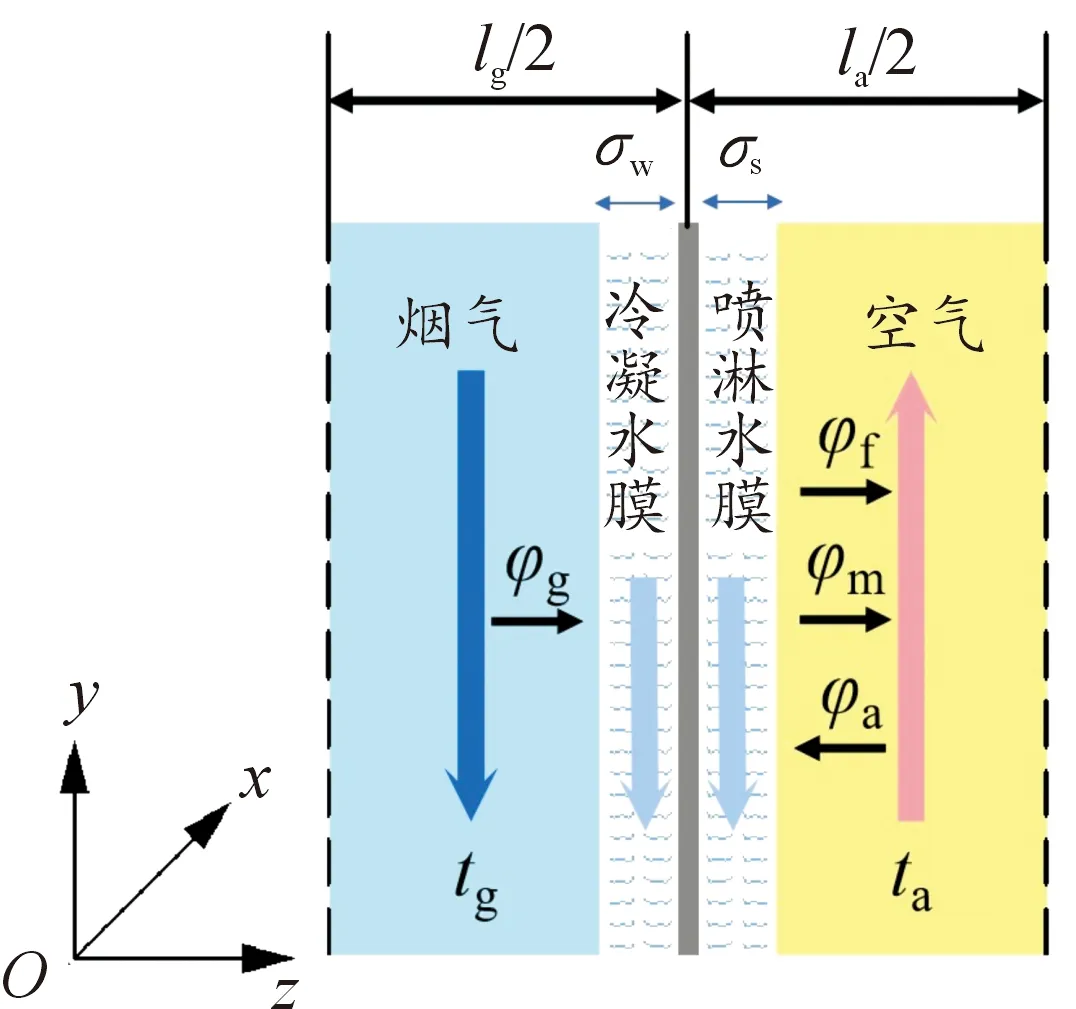

2.1 物理模型

全热换热器的物理模型如图5所示,考虑到对称性,该模型包括全热换热器的半个烟气通道、半个空气通道、换热板、冷凝水膜以及喷淋水膜。由于z方向尺寸远小于x方向与y方向尺寸,且z方向的速度、温度等分布对换热器性能影响很小,因此,模拟选择建立x-y平面上的二维模型,并将z方向的传热传质用热源项和湿源项表示[12]。

图5 全热换热器物理模型

2.2 数学模型

参考其他含有冷凝及蒸发换热的板式换热器尺寸[3,13-14],选择换热板为平直板,材料为304不锈钢,根据板长1.2 m、板宽0.5 m、板厚0.8 mm、通道间距6 mm的换热板尺寸进行二维建模。

对模型采用以下假设:

1) 忽略烟气与空气除比热外其他热物性差异;

2) 忽略换热板与两侧水膜之间对流换热热阻;

3) 气体的传热、传质过程为稳态,且为不可压缩流动;

4) 忽略换热器与外部环境之间的热量交换;

5) 湿表面充分浸湿。

2.3 控制方程

连续性方程[15]:

ρ▽u=0

(8)

式中:ρ为密度,kg/m3;u为速度矢量,m/s。

动量方程[15]:

ρ(u·▽)u=▽[-p+μ(▽u+(▽u)T)]

(9)

式中:p为压力,Pa;μ为动力粘度,pa·s。

能量方程[15]:

ρcpu·▽t=▽(k▽t)+φ

(10)

式中:k为导热系数,W/(m·K);φ为热源项,W/m3。

组分扩散方程[15]:

u·▽d=▽(Dab▽d)+φm

(11)

式中:d为含湿量,kg·(kg·干空气)-1;Dab为质扩散率,m2/s;φm为湿源项,kg/m3。

烟气热源项:

(12)

(13)

式中:h为烟气与喷淋水膜的换热系数,W/(m2·K);hg和hs分别为烟气和喷淋水膜表面的换热系数,W/(m2·K);l为通道间距,m;δ为厚度,m;k为导热系数,W/(m·K);下标pl为换热板。

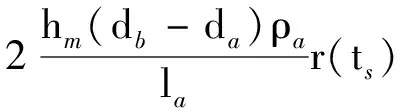

空气热源项:

(14)

湿源项:

(15)

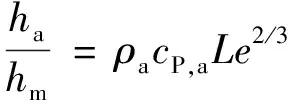

式中:r(ta)和r(ts)分别为空气温度和喷淋水膜温度下的水蒸气焓值,kJ/kg;ha与hm分别为空气与喷淋水膜的对流换热系数和对流传质系数,m/s;下标b为喷淋水膜表面饱和空气层。

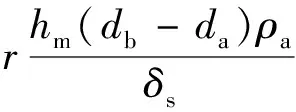

喷淋水膜热源项:

(16)

干烟气的Nu数由经验公式[17]给出:

Nug,d=8.235

(17)

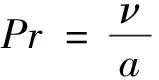

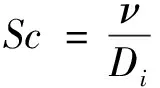

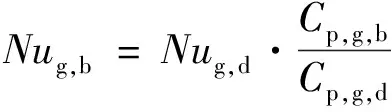

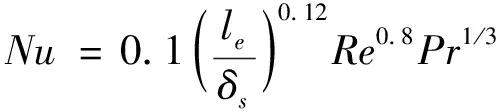

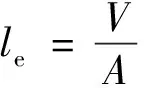

对于烟气侧对流换热:

(18)

(19)

式中:Pr为普朗特数;Sc为施密特数;v为运动粘度,m2/s;a为导温系数,W/(m·K);Di为扩散系数,m2/s。

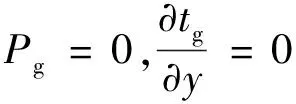

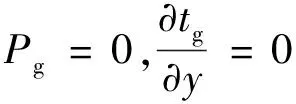

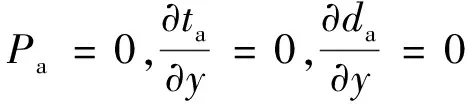

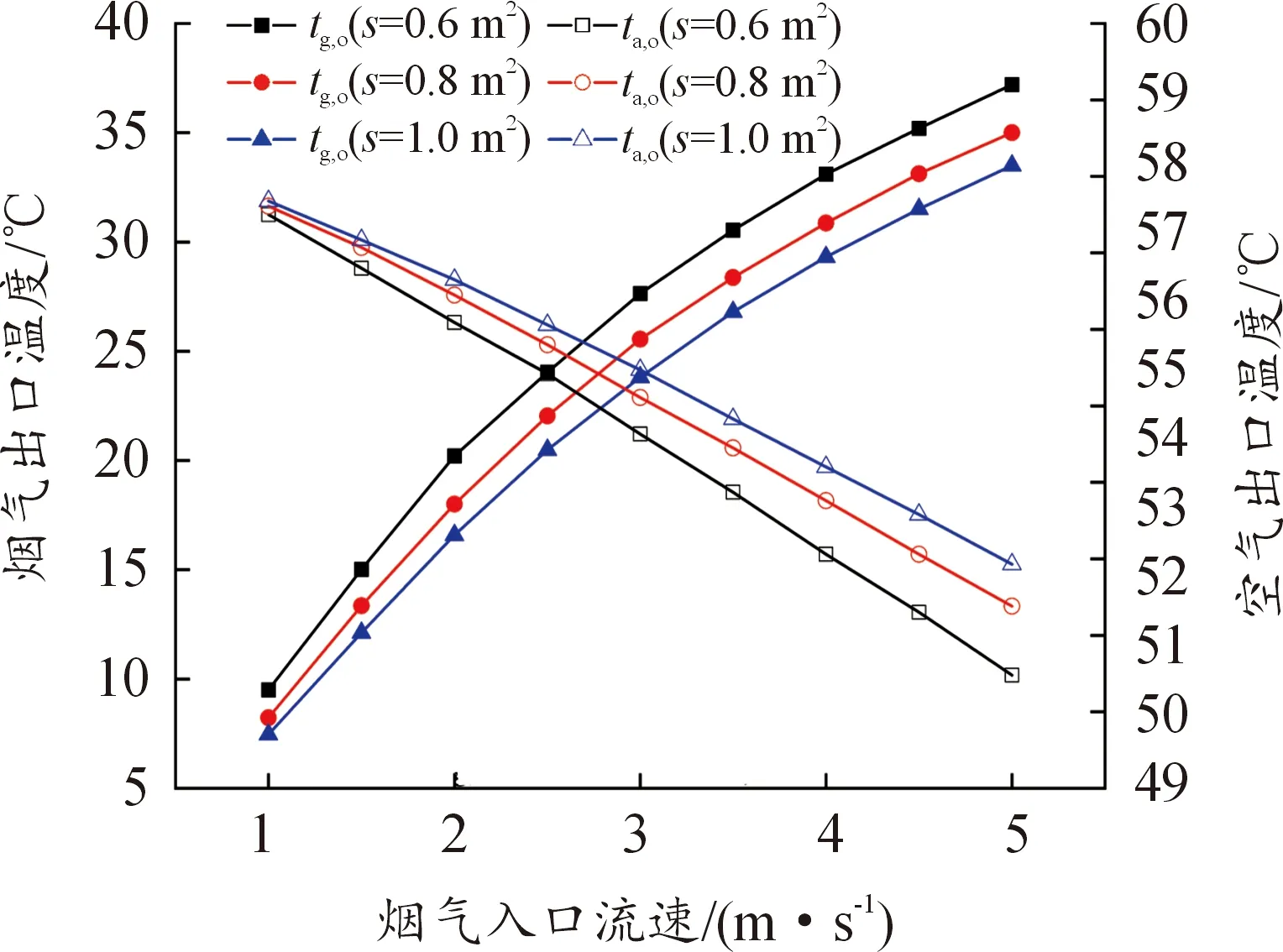

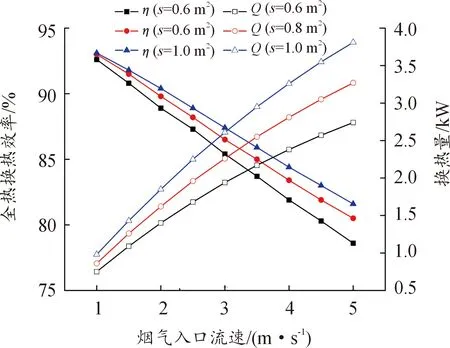

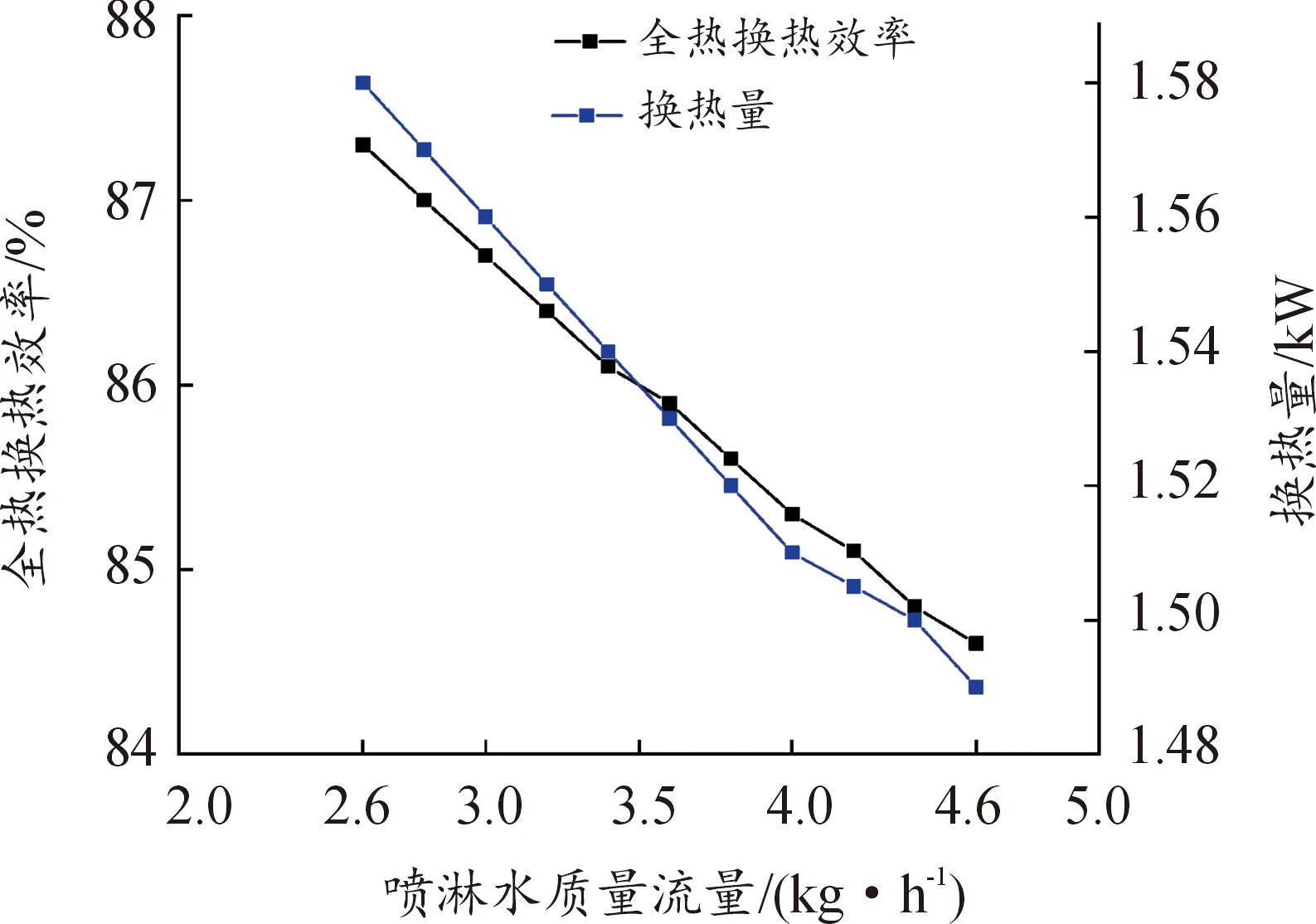

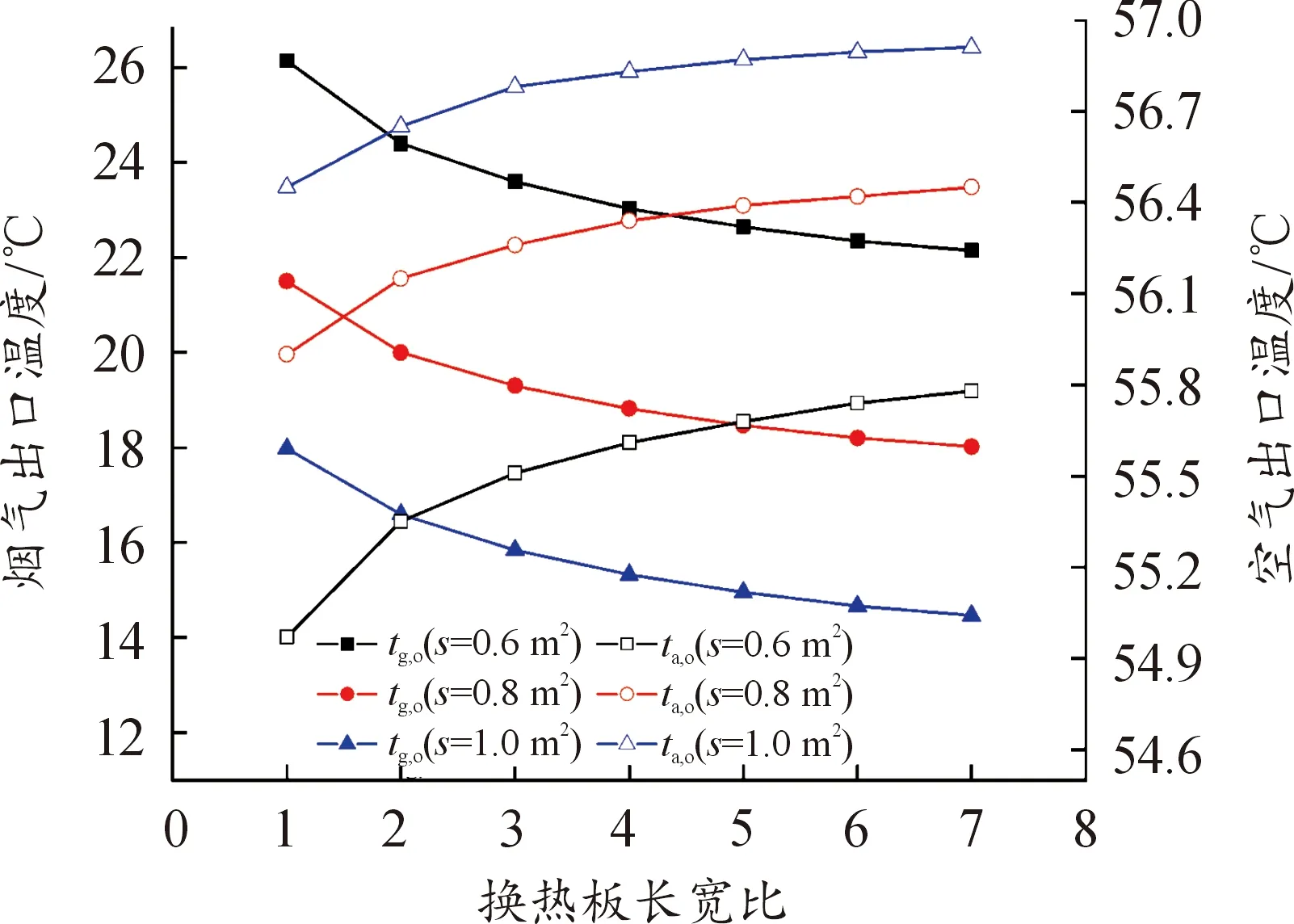

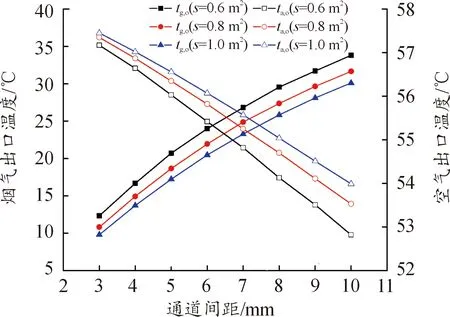

经计算,0.6 饱和烟气的Nu: (20) 空气和水膜的对流换热系数运用Dowdy等[18]提出的适用于直接蒸发冷却的准则关联式来估算: (21) (22) 式中:le为定性长度;Re为雷诺数;V为润湿介质体积,m3;A为湿表面面积,m2。 采用刘易斯关系式计算空气通道内空气与水膜的传质系数: (23) 式中:Le为刘易斯数。 2.4.1烟气 入口: tg=tg,in,ug=ug,in (24) 出口: (25) 2.4.2喷淋水膜 入口: ts=ts,in,us=us,in (26) 出口: (27) 2.4.3空气 入口: ta=ta,in,ua=ua,inda=da,in (28) 出口: (29) 其余边界为通道外壁面,视为绝热边界。 采用多物理场仿真软件COMSOL Multiphysics对构建的数学模型进行求解,求解方法为有限元法。采用流体传热和传热2个模块,构建层流、流体传热、空气中的水分输送和湿空气传热4个物理场并对其进行耦合求解。对模型进行结构化网格划分,选择单元数量为8 473、14 250、20 375、26 843、32 079的网格进行网格无关性检验,得到的烟气出口温度分别为14.60、14.62、14.64、14.64、14.65 ℃。综合考虑计算精度及计算迭代时间,选择单元数量为20 375的网格进行模拟计算。 由于现有公开发表的实验中,暂无使用该类全热换热器进行烟气-空气换热的实验数据,而烟气与空气在热物性上仅存在比热的差异,在传热系数等其他参数上差异极小,因此,采用空气-空气换热的实验进行模型试验,结果可行。 采用Riangvilaikul等[19]的实验数据进行验证,几何参数和操作条件均与实验设置一致。换热板长1.2 m,宽0.3 m,通道间距5 mm,喷淋水温度28 ℃,喷淋水质量流量60 g/h,在不同速度、温度和湿度条件下,本模型空气出口温度与实验值如图6所示,可知误差范围在6%以内,本文构建的数学模型可以用于全热换热器性能参数的优化研究。 图6 出口温度实验值与模拟值相对误差曲线 本节分别对不同气体流动方式、烟气流速、循环水质量流量、板片长宽比及通道间距对全热换热器的性能影响进行了研究及分析。在分析中,烟气与空气质量流量之比保持一致;烟气入口温度恒定为60 ℃;考虑到冬季为供暖季,烟气余热回收需求更大,将空气入口温度定为0 ℃;换热板初始温度定为冬季室内设计温度20 ℃。本文研究换热器关键参数的参考值及其变化范围如表1所示。其中,当喷淋水质量流量为2.6 kg/h时,即可满足在参考值下空气升至最高温度维持饱和状态所需水量,此时,空气与喷淋水质量流量之比为6.6。 表1 关键参数的参考值及其变化范围 本次分析中,全热换热器的换热效率用全热换热效率η表示。 (30) 式中:Hg,in表示烟气入口的焓值;Hg,out烟气出口的焓值;H0 ℃,g表示20 ℃时,饱和烟气的焓值。本次分析中,取0 ℃时饱和烟气与空气的焓值为0,则η可以表示为 (31) 换热量Q表示全热换热器换热能力的大小。 Q=ΔHa·ma (32) 式中:Q表示换热量,kW;ΔHa表示进出口空气的焓差,kJ/kg;ma表示入口空气的质量流量,kg/s。 为获得更高的换热效率,烟气与空气的流动形式选择为逆流,逆流形式下的气体流动方式有3种:① 烟气从换热器上方流入下方流出,空气与烟气流向相反,烟气与空气在y方向上逆流且空气与喷淋水膜逆流;② 烟气从换热器下方流入上方流出,空气与烟气流向相反,烟气与空气在y方向上逆流且空气与喷淋水膜顺流;③ 将换热板长度与宽度上的尺寸互换,烟气与空气均从换热器侧方流入流出,烟气与空气在x方向上逆流且空气与喷淋水膜交叉流。 当空气与喷淋水质量流量之比为6.6,换热板长宽比为2.4,通道间距为6 mm,换热板面积为0.6 m2,烟气流速从1 m/s增加至5 m/s时,3种气体流动方式下全热换热器性能的变化如图7、图8所示。 图7 气体流动方式对烟气及空气出口温度的影响曲线 图8 气体流动方式对全热换热效率及换热量的影响曲线 由图7及图8可知,方案2条件下烟气出口温度最低,全热换热效率及换热量均最高,方案1次之,方案3最差。如果单纯从全热换热效率和换热量的角度上考虑,应选择方案2。但在实际运行中,气体流向对换热板两侧水膜会产生很大影响。在烟气通道内,烟气与冷凝水膜顺流可以使冷凝水更容易收集,而在空气通道内,空气与喷淋水膜逆流可以加速喷淋水向空气的蒸发。考虑到模拟结果中方案1与方案的2的换热效果相差不大,选择方案1,即烟气从换热器上方进入、空气从换热器下方进入的方案更合理。 当空气与喷淋水质量流量之比为6.6,换热板长宽比为2.4,通道间距为6 mm,换热板面积分别为0.6、0.8 、1 m2时,全热换热器的性能随烟气入口流速的变化如图9、图10所示。 图9 烟气入口流速对烟气及空气出口温度的影响曲线 图10 烟气入口流速对全热换热效率及换热量的影响曲线 由图9及图10可知,随着烟气入口流速的增大,烟气出口温度逐渐升高,全热换热效率基本呈线性下降,换热量持续增大但增长速度下降。当换热板面积为0.6 m2,烟气的入口流速从1 m/s增长至5 m/s时,烟气出口温度从9.5 ℃升至37.2 ℃,全热换热效率从92.6%降低至78.6%,换热量从0.75 kW增至2.74 kW,增长了265.3%。当烟气入口流速为在3.5 m/s以内时,3种板面积下的全热换热效率基本保持在85%以上,可实现对烟气余热的高效回收。为了在得到较高的全热换热效率同时兼顾换热量,建议选取2.5~3.5 m/s的入口流速。 烟气入口流速影响全热换热器换热性能的主要原因是:随着烟气入口流速的增加,烟气与换热板接触时间变短,烟气还未与换热板进行充分的热交换就流出通道,使得单位质量的烟气换热量减少,出口平均温度升高,全热换热效率降低;同时,由于烟气质量流量的增幅高于全热换热效率的减幅,因此,换热量随烟气入口流速的增大而增大。 当烟气入口流速为2.5 m/s,换热板长宽比为2.4,通道间距为6 mm,换热板面积为0.6 m2时,全热换热器的性能随喷流水质量流量的变化如图11、图12所示。 图11 喷淋水流量对烟气及空气出口温度的影响曲线 图12 喷淋水流量对全热换热效率及换热量的影响曲线 由图11及图12可知,喷淋水质量流量的增加对全热换热器性能呈负面影响,随着喷淋水质量流量的增加,烟气出口温度升高,全热换热效率和换热量均下降。因此,在满足空气升温保持饱和状态所需的水量前提下,喷淋水质量流量越小越好。并且改变烟气流速、通道间距等其他参数条件后,模拟发现,空气与喷淋水质量流量之比对换热器性能的影响规律不受其他因素影响。 喷淋水质量流量影响换热器换热效果的主要原因是:喷淋水膜表面传热系数随喷淋水质量流量的增加而减小,且随着喷淋水质量流量的增大,通道内水膜整体温度降低,导致水膜表面饱和空气含湿量降低,水膜向空气质传递速率降低,整体换热量减小,全热换热效率降低。 以换热板面积为0.6 m2、通道间距为6 mm、烟气入口流速为2.5 m/s时的烟气质量流量为标准保持不变,当空气与喷淋水质量流量之比为6.6,换热板面积分别为0.6、0.8、1 m2时,全热换热器的换热性能随换热板长宽比的变化如图13、图14所示。 图13 换热板长宽比对烟气及空气出口温度的影响曲线 图14 换热板长宽比对全热换热效率及换热量的影响曲线 由图13及图14可知,随着换热板长宽比的增加,烟气出口温度降低,全热换热效率及换热量在长宽比达到3之前快速增长,在长宽比达到5以后增量已经很小。当换热板面积为0.6 m2,长宽比从1增至3、3增至5、5增至7时,全热换热效率从86.2%增至87.5%、87.5%增至87.9%、87.9%增至88.1%,分别增长了1.3%、0.4%和0.2%。为获得较高的全热换热效率及换热量,同时考虑换热器过高会引起喷淋水不易喷淋等问题,建议采用3—5的长宽比。 换热板长宽比影响换热器换热效果原因是:当换热板面积一定时,随着长宽比的增加,烟气入口截面减小,由于烟气入口流量一定,入口流速增加,且入口流速与板长增加的比例相等,烟气换热时间不变,烟气流速增加,使得传热、传质系数增加,因此全热换热效率增高。 当烟气入口流速为2.5 m/s,空气与喷淋水质量流量之比为6.6,换热板长宽比为2.4,换热板面积分别为0.6、0.8、1 m2时,全热换热器的性能随通道间距的变化如图15、图16所示。 图15 通道间距对烟气及空气出口温度的影响曲线 图16 通道间距对全热换热效率及换热量的影响曲线 由图15及图16可知,随着通道间距的增加,烟气出口温度升高,全热换热效率基本呈线性降低,换热量持续增长但增长幅度有所下降。当换热板面积为0.6 m2,通道间距从3 mm增至6 mm、6 mm增至9 mm时,换热量分别从0.92 kW增至1.681.68 kW增至2.28 kW,增长值分别为0.76、0.6 kW。当通道间距低于7 mm时,3种板面积下的全热换热效率均可达85%以上,可实现对烟气余热的高效回收。为获得较高的全热换热效率,应选择更小的通道间距,然而通道间距过小又会引起换热量不足以及通道内杂物堵塞等问题,影响换热机组的连续生产,因此,建议选择5~7 mm的通道间距。 通道间距影响换热器换热效果的主要原因是由于烟气入流流速一定,通道间距增加,烟气与空气的质量流量同时增加,换热量增大;同时随着通道间距增加,通道中心的气体远离换热板,不能与换热板进行充分的换热,从而使得全热换热效率降低。 1) 烟气上进下出与下进上出条件下的全热换热效率相差不大,考虑到气体流动对冷凝水收集以及喷淋水蒸发的影响,选择烟气上进下出的流动方式更合适。 2) 随着烟气入口流速的增加,烟气出口温度升高,全热换热效率基本呈线性下降,换热量持续增大但增长速度降低,综合考虑全热换热效率及换热量,建议选择2.5~3.5 m/s的烟气入口流速;在满足空气维持饱和状态所需水量的条件下,全热换热效率及换热量均随喷淋水质量流量的增加而下降,且此趋势不受其他因素影响。 3) 当换热板面积一定时,全热换热效率及换热量随长宽比的增大而增大,但当长宽比达5以后,增量变得很小,综合考虑换热性能以及换热器过高引起喷淋水喷淋困难等问题,建议选择3—5的长宽比;随着通道间距的增加,全热换热效率下降,换热量持续增加但增幅降低,综合考虑全热换热效率、换热量以及通道过窄造成杂物堵塞等问题,建议选择5~7 mm的通道间距。

2.4 边界条件

2.5 算法选择与网格无关性检验

2.6 模型验证

3 模拟结果与讨论分析

3.1 模拟参数设置

3.2 性能评价

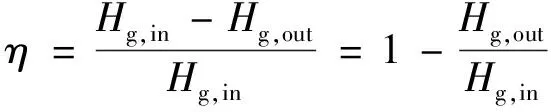

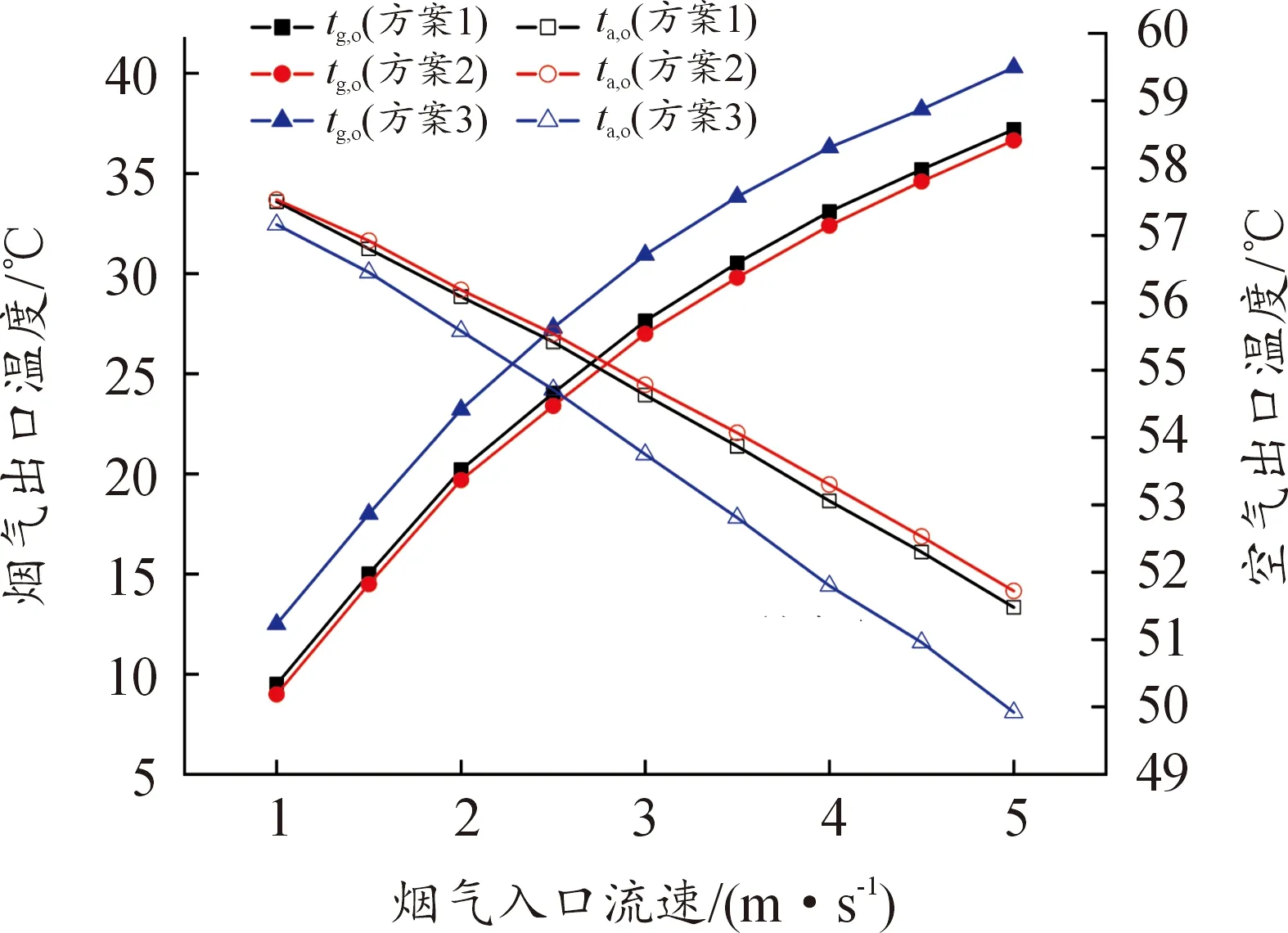

3.3 气体流动方式的影响

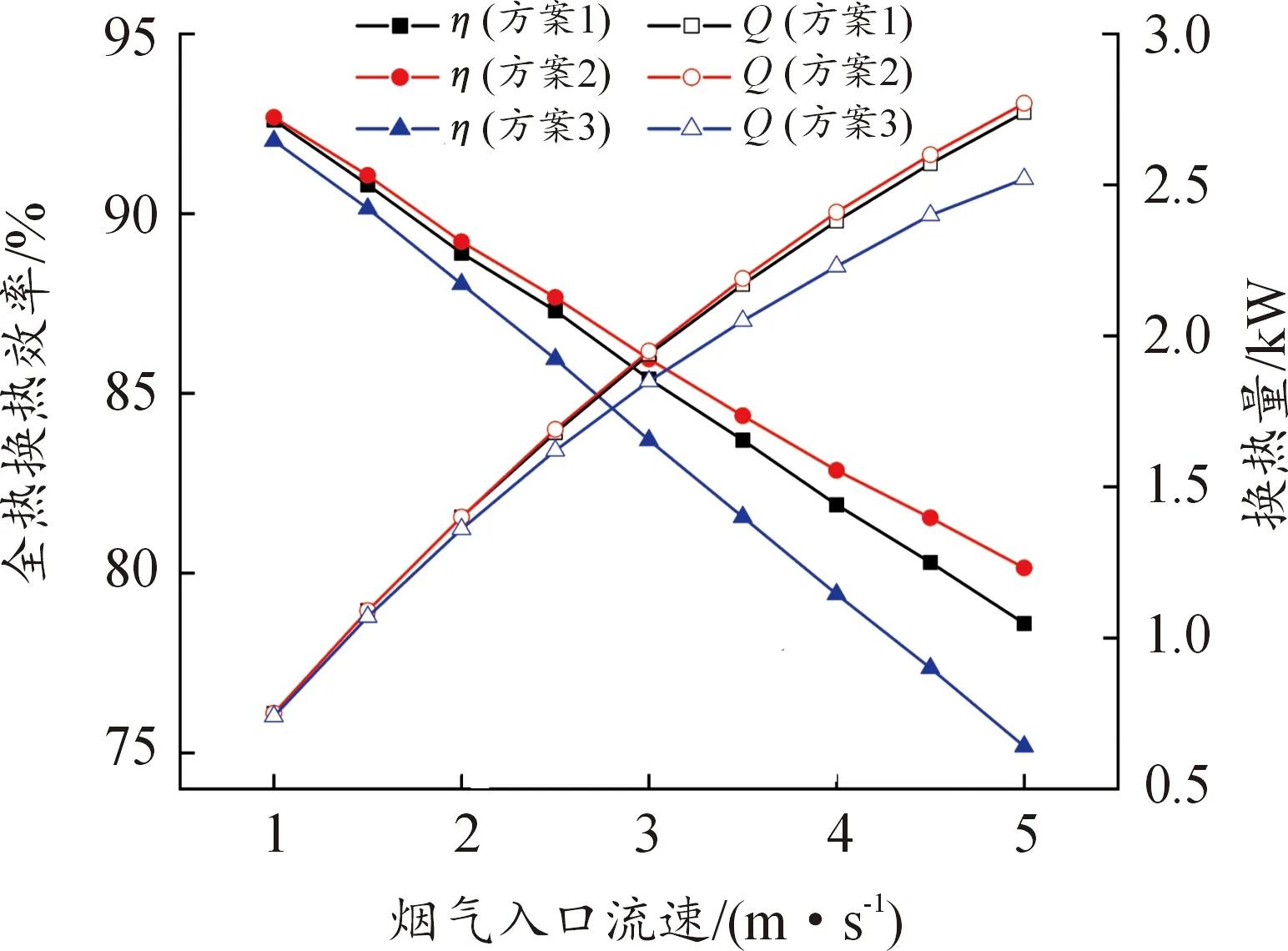

3.4 烟气入口流速的影响

3.5 喷淋水质量流量的影响

3.6 换热板长宽比的影响

3.7 通道间距对换热器换热性能的影响

4 结论