SiCp/2024Al 复合材料板材的显微组织、力学性能及加工硬化行为

薛鹏鹏, 曹富翔, 邓坤坤*, 聂凯波, 刘 力

(1.太原理工大学 材料科学与工程学院,太原 030024;2.北京玻钢院复合材料有限公司,北京 102100;3.兴县经开区铝镁新材料研发有限公司,山西 吕梁 033603)

2024 铝合金作为高强度硬铝合金,广泛应用于轨道交通和航空航天等领域[1],但其低弹性模量、低耐磨性以及高线性膨胀系数等缺点,限制了其应用范围。为了弥补铝合金的不足,铝基复合材料应运而生[2]。在基体合金中添加物理化学性质不同的增强体,可以使铝基复合材料获得高弹性模量、高耐磨性、高导热性以及低的热膨胀系数等[3-4]。与连续长纤维增强体相比,颗粒可以与基体合金协同变形,减少材料的内部损伤,兼顾材料的强塑性,使得颗粒增强铝基复合材料成为研究热点之一[5]。

历经数十年的发展,铝基复合材料的制备工艺繁多且趋于成熟[6]。目前,制备颗粒增强铝基复合材料的主流工艺为粉末冶金、搅拌铸造法和喷射沉积法等[7]。粉末冶金和喷射沉积法存在设备要求高、生产成本高以及工艺繁琐等问题。而搅拌铸造工艺的出现,使铝基复合材料的大规模应用成为可能[8]。此外,搅拌铸造法生产的复合材料,存在孔隙率大和内部组织不均匀等问题,需要对坯料进行热变形来提高性能[7]。目前铝基复合材料常用的热变形工艺主要有挤压和轧制。Pakdel 等[9]将火花等离子烧结和搅拌铸造法相结合,制备出质量分数10 % B4C/ 6063 Al 复合材料,研究了挤压比、温度等对颗粒分布、孔隙率、颗粒破碎以及复合材料力学性能的影响,并指出在较高温度下增加挤压比,有利于改善复合材料的力学性能。Behnamfard[10]采用液态搅拌铸造法,制备出SiCp/A356 铝基复合材料,比较了挤压和轧制对复合材料的影响,研究发现两种热变形工艺均可消除铸态缺陷,改善颗粒分布,轧制后的力学性能更优异。

目前关于热变形工艺对铝基复合材料组织与力学影响已开展了较多研究工作,然而关于颗粒含量对铝基复合材料晶粒尺寸、第二相析出、颗粒分布、力学性能及加工硬化行为等方面的研究还需深入开展。为此,本工作通过超声波辅助半固态搅拌铸造工艺制备出SiCp体积分数为5%、10%和15%的SiCp/2024Al 复合材料,对其进行挤压和轧制变形,分析SiCp含量对SiCp/2024Al 复合材料的晶粒尺寸、第二相、力学性能和加工硬化行为的影响规律。

1 实验材料及方法

1.1 实验材料

基体合金为2024 铝合金,化学成分表如表1所示。本实验采用粒径约为10 μm 的SiCp作为增强相,SEM 形貌如图1 所示。对SiCp进行酸洗,去除表面杂质。一方面,为避免铝液直接与SiCp反应生成Al4C3,需对其进行预氧化处理形成SiO2薄膜层;另一方面,与SiC 相比,SiO2与铝液的润湿性更好,界面结合强度更高。预氧化工艺为:在1200 ℃下保温2 h[11-12]。

图1 碳化硅颗粒(SiCp)的SEM 图像Fig.1 SEM image of SiCp particles

表1 2024 铝合金的化学成分(质量分数/%)Table 1 Chemical composition of 2024 aluminum alloy(mass fraction/%)

1.2 SiCp /2024Al 复合材料的制备

对1700 g 的2024 铝合金进行表面打磨,去除氧化皮,并按体积比计算出所需SiCp的质量,称取预氧化处理后的SiCp。通过超声波辅助半固态搅拌铸造法将SiCp加入2024 铝合金中,制备出SiCp体积分数为5%、10%和15%的SiCp/2024Al复合材料铸锭。采用的半固态温度为620 ℃,搅拌速度为400 ~700 r/min,将SiCp全部加入2024铝合金熔体后,升温至690 ℃,进行超声处理,处理工艺为:将超声变幅杆深入铝液面2~3 cm,超声波功率为2 kW,频率 为20 kHz,超 声时 间为3~5 min。超声结束后立即将铝液浇铸到不锈钢模具内,获得60 mm × 60 mm × 80 mm 的铸锭。对SiCp/2024Al 复合材料铸锭进行两步热变形,加工流程如图2 所示。首先将铸态SiCp/2024Al复合材料放入内径为80 mm 的挤压模具内挤压成板。采用的挤压温度为450 ℃,挤压比为12∶1,挤压后获得宽为400 mm ×40 mm×10 mm 的板材。随后,通过北京科技大学新材料技术研究院实验中心制造的BKDΦ130 双辊轧机对SiCp/2024Al 复合材料板材进行轧制成形,轧辊温度为150~160 ℃,板材预热温度为420 ℃,最终得到厚度1 mm 的板材,对板材进行固溶处理(在490 ℃下保温1 h,随后水冷)。

图2 SiCp/2024Al 复合材料板材制备示意图Fig.2 Schematic diagram of preparation of SiCp/2024Al composite sheet

1.3 表征方法

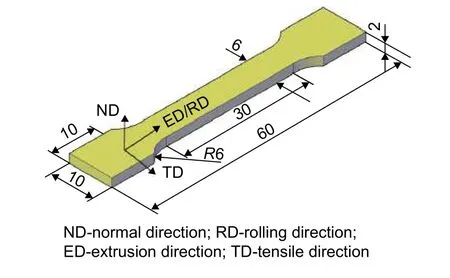

沿轧制方向切割出10 mm×10 mm×1 mm 的试样,板材试样观察面为平行于轧制方向,并对试样进行镶样处理。经过不同目数砂纸粗磨后,进行水磨抛光去除细小的划痕,随后使用凯乐试剂(2.5 mL HNO3+1.5 mL HCl+1 mL HF+95 mL H2O)进行腐蚀。采用OLYMPUS GX53 型光学显微镜(OM)和MIRA SXMU 扫描电子显微镜(SEM)对轧制态SiCp/2024Al 复合材料显微组织与室温拉伸断口进行观察分析。利用Image pro-plus 6.0 软件对轧制态SiCp/2024Al 进行晶粒尺寸和颗粒尺寸的统计。采用Rigaku Smart Lab SE 型X 射线多晶衍射仪(XRD)对轧制态SiCp/2024Al 复合材料的试样进行物相分析,扫描速度为2 (°)/min。在MTS(E45.105)万 能 试 验 机 上 对 轧 制 态SiCp/2024Al 进行室温拉伸,拉伸速度为0.5 mm/min,拉伸试样平行于轧制方向。为保证测试结果的准确度,每组试样至少测试3 个拉伸样,取测试结果的平均值。拉伸试样尺寸如图3 所示。采用PCYG 高精度热膨胀仪对轧制态SiCp/2024Al 进行热膨胀系数测量,温度范围在100~500 ℃之间,试样尺寸为50 mm×10 mm×1 mm。

图3 室温拉伸试样示意图Fig.3 Schematic diagram of tensile specimen at ambient temperature

2 结果与讨论

2.1 SiCp /2024Al 复合材料的显微组织

2024 铝合金和SiCp/2024Al 复合材料的光学显微组织如图4 所示。从图4(a)可以看出,轧制态2024 铝合金的微观组织由大小不一的晶粒组成,沿着轧制方向拉长。利用Image pro-plus 6.0 软件统计结果显示,轧制态2024 铝合金的平均晶粒尺寸为23.7 μm。伴随着SiCp引入,沿着轧制方向伸长的晶粒消失,晶粒尺寸得到明显细化。当SiCp体积分数为5%时,晶粒尺寸细化至18.1 μm,如图4(b)所示。随SiCp含量的增加,晶粒尺寸逐渐细化,SiCp体积分数达到15%时,晶粒尺寸细化至11 μm,如图4(d)所示。可见,2024 铝合金轧制过程中动态再结晶并不完全,仍存在轧制方向的变形组织。SiCp的引入不仅使Al 基体中变形组织减少,而且致使晶粒尺寸显著细化。上述现象表明,SiCp对铝基体的动态再结晶具有显著的促进作用。一般认为,热变形过程中,因硬质SiCp与铝基体变形不匹配,致使SiCp周围基体中位错密度增大,从而促进动态再结晶形核,有利于晶粒细化。随SiCp含量的增加,一方面,动态再结晶形核质点增多,再结晶率提高;另一方面,因SiCp对晶界迁移的阻碍作用,抑制了再结晶晶粒的长大[13]。两方面的共同作用导致轧制态SiCp/2024Al 复合材料的晶粒尺寸随着微米SiCp含量的增加而减少。

图5 为2024 铝合金和SiCp/2024Al 复合材料的SEM 形貌。轧制态2024 铝合金中含有第二相,沿轧制方向排列,如图5(a-3)所示。由图5(b)可知,当SiCp体积分数为5%时,SiCp沿金属流线方向呈条带状分布,且条带间距较宽。随着SiCp含量的增加,条带状分布逐渐消失,SiCp宏观分布更加均匀,如图5(c)、(d)所示。轧制态SiCp/2024Al复合材料中SiCp呈现条带分布主要是由于SiCp沿轧制方向随基体流动所致,在此过程中,易在SiCp周围产生应力集中。本工作采用平面应力等效压缩模型估算复合材料基体中的最大应力[14]:式中: σmax是最大应力; σM是铝基体的流变应力;d是SiCp的平均尺寸; λ是两个SiCp之间的间距。

图5 不同SiCp 体积分数 SiCp/2024Al 复合材料的 SEM 图像 (a)0%;(b)5%;(c)10%;(d)15%(1)低倍;(2)中倍;(3)高倍Fig.5 SEM images of SiCp/2024Al composite with different volume fractions of SiCp (a)0%;(b)5%;(c)10%;(d)15%;(1)low magnification;(2)medium magnification;(3)high magnification

由式(1)可知,颗粒尺寸相同,随着SiCp含量的增加,SiCp间距越小,基体所受应力越大。因此,在热变形过程中,当基体所受应力( σmax)超过颗粒变形临界应力时,将引起颗粒破碎[15]。如图5 所示,当SiCp由5%增加至10%时,SiCp/2024Al 复合材料中的SiCp尺寸略有减小,由7.3 μm 细化至7.1 μm。随SiCp进一步增加至15% 时,SiCp破碎严重,其平均颗粒尺寸为4.9 μm。

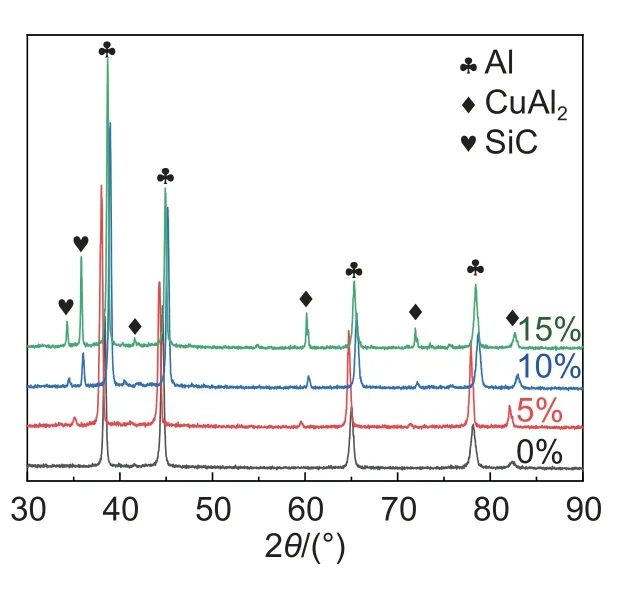

图6 为轧制后2024 铝合金和SiCp/2024Al 复合材料的BSE 形貌。在图6(a-2)中,存在大块的相,且沿轧制方向排列。由图7 的EDS 分析结果可知,SiCp周围是Al 和Cu 元素的富集区,原子比接近2∶1。图8 为X 射线衍射图谱。由图8 可知,图谱中出现CuAl2相峰,表明该第二相为CuAl2相。Cao 等[16]也得出类似的结果。对比图6(a-2)、(b-2)、(c-2)、(d-2)可知,SiCp引入后,CuAl2相主要分布在SiCp周围。这是由于SiCp作为非均质形核位点,使CuAl2相优先在SiCp周围形核长大。随着SiCp含量的增加,CuAl2相弥散分布在基体合金上。如上所述,SiCp/2024Al 复合材料在两步热变形过程中,易在SiCp周围产生应力集中而导致SiCp破碎,且随SiCp含量增加,基体内应力集中增大,致使SiCp破碎更为明显。不规则形状的CuAl2相围绕在SiCp周围,当SiCp尖端产生的应力集中超过CuAl2相的变形临界应力时,CuAl2相在切应力作用下破碎,导致CuAl2相细化[17]。

图6 不同SiCp 体积分数 SiCp/2024Al 复合材料的BSE 图像 (a)0%;(b)5%;(c)10%;(d)15%;(1)低倍;(2)高倍Fig.6 BSE images of solid solution SiCp/2024Al composite with different volume fractions of SiCp (a)0%;(b)5%;(c)10%;(d)15%;(1)low magnification;(2)high magnification

图7 SiCp/2024Al 复合材料的EDS 分析结果Fig.7 Corresponding EDS results of SiCp/2024Al composite

图8 不同SiCp 体积分数SiCp/2024Al 复合材料的XRD 图谱Fig.8 X-ray diffraction patterns of SiCp/2024Al composite with different volume fractions of SiCp

2.2 SiCp /2024Al 复合材料的拉伸性能

图9(a)为轧制态2024 铝合金和轧制态SiCp/2024Al 复合材料的室温拉伸应力-应变曲线,相应的屈服强度(YS)、抗拉强度(UTS)和伸长率(EL),如图9(b)所示。可见,SiCp对2024 铝合金力学性能的影响与颗粒含量有关。SiCp的引入,提高了2024 铝合金的YS 和UTS,但SiCp与2024 铝合金的协调变形能力差,导致EL 有所降低。随着SiCp含量的增加,SiCp对2024 铝合金的强化效果更加明显。当SiCp含量为10% 时,SiCp/2024Al复合材料中SiCp宏观分布更加均匀,在细晶强化、载荷传递和位错强化的共同作用下,其YS、UTS和EL 可分别达到305、490 MPa 和8%;当SiCp含量进一步增加至15%,SiCp的破碎导致SiCp/2024Al 复合材料出现大量SiCp的团聚,在团聚区域产生高的应力集中,致使材料提前失效。SiCp/2024Al 复合材料的弹性模量,如图9(c)所示。可见,SiCp显著提高了SiCp/2024Al 复合材料的弹性模量。当SiCp为15% 时,SiCp/2024Al 复合材料的弹性模量提至96 GPa,相较于2024 铝合金,提高了37.10%。

图9 不同SiCp 体积分数SiCp/2024Al 复合材料的力学性能 (a)工程应力-应变曲线;(b)YS、UTS 和伸长率;(c)弹性模量Fig.9 Mechanical properties of SiCp/2024Al composite with different volume fractions of SiCp (a)engineering stress-strain curves;(b)YS, UTS and elongation;(c)elastic modulus

2.3 SiCp /2024Al 复合材料的热膨胀系数

图10 为2024 铝合金和 SiCp/2024Al 复合材料在100~500 ℃的热膨胀系数。由图10 可见,2024 铝合金的热膨胀系数随温度的升高而升高。轧制态SiCp/2024Al 复合材料的热膨胀系数显著低于轧制态2024 铝合金,且随SiCp含量的增加而降低。热膨胀是由于材料受热后晶格振动加剧引起材料的容积膨胀。根据复合材料的混合定则,复合材料的热膨胀系数主要取决于各组元的热膨胀特性。与2024 铝合金相比,SiC 具有较低的热膨胀系数(4.6×10-6℃-1)。SiCp的引入使2024 铝合金的相对含量降低,复合材料的热膨胀系数降低[18]。另一方面,随着温度的升高,SiCp限制了2024 铝合金的膨胀,导致SiCp/2024Al 复合材料线膨胀系数降低[19]。在300~500 ℃之间,轧制态2024 铝合金的热膨胀系数曲线上升趋势减缓,这是由于试样内部的残余热应力逐渐释放,使热膨胀系数出现波动。添加5% 颗粒后,呈现与合金类似的现象。而对于SiCp含量为10%和15%的复合材料而言,在300~500 ℃之间,随着温度的增加,热膨胀系数先降低后增加。这是由于在100~300 ℃之间大量颗粒的引入使复合材料内部存储了更多的残余热应力。随着温度升高至400 ℃,残余热应力得到释放,热膨胀系数波动更大[20]。

图10 不同SiCp 体积分数SiCp/2024Al 复合材料在 100~500 ℃测定的热膨胀系数曲线Fig.10 Thermal expansion coefficient curves of solid solution SiCp/2024Al composite with different volume fractions of SiCp measured at 100-500 ℃

2.4 SiCp /2024Al 复合材料的加工硬化行为

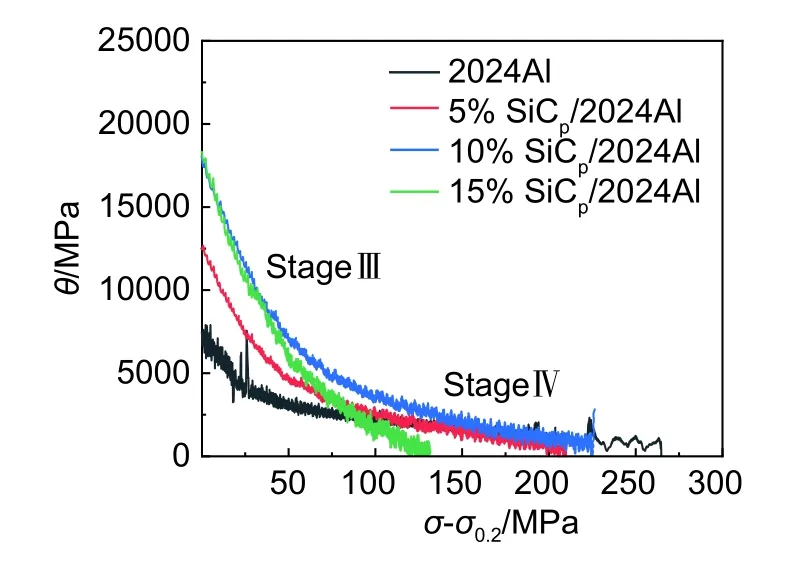

SiCp/2024Al 复合材料的加工硬化行为可以用宏观加工硬化率来表示:

式中: σ和ε为材料变形时的真应力和真应变值。

图11 为2024 铝合金和SiCp/2024Al 复合材料的加工硬化率曲线。在第三阶段,四条曲线均随着σ - σ0.2的增加而线性下降,但在同一 σ - σ0.2值时,加工硬化率值并不相同。这表明颗粒含量会显著影响SiCp/2024Al 复合材料的加工硬率。材料的加工硬化行为主要受到位错应力场的影响[21]。几何必须位错是在克服基体与SiCp的不相容性所产生(即增殖)的,其位错数量与SiCp的含量和尺寸有关[22]。与2024 铝合金相比,SiCp的引入,能在其周围形成颗粒变形区(PDZ)[23]。PDZ 中畸变度较大,位错密度较高,并随着颗粒体积分数的增加,PDZ 的位错密度增大;另一方面,PDZ 的存在,提高再结晶驱动力,有利于促进动态再结晶形核,导致晶粒细化。随着SiCp含量和晶界数量的同步增加,促使位错滑移进一步受阻[24-25]。因此,SiCp/2024Al 复合材料的加工硬化率应随着SiCp含量的增加而增加[26],但随着颗粒含量继续增加至15%时,SiCp/2024Al 复合材料的加工硬化率并没有明显变化,这主要与颗粒破碎有关。在轧制态15% SiCp/2024Al 复合材料中,SiCp破碎严重,其平均颗粒尺寸从10 μm 降低至4.9 μm。相对于小尺寸颗粒,颗粒尺寸越大,颗粒向基体的载荷传递效率越高,其加工硬化率越大。这一结果与其他研究的研究结果一致[27-30],故大量破碎的SiCp并没有显著提高15% SiCp/2024Al 复合材料的加工硬化率。并且,由于破碎的SiCp与基体的界面结合强度降 低,导 致15% SiCp/2024Al复 合材 料的θ-σσ0.2曲线无第四阶段。

图11 不同SiCp 体积分数 SiCp/2024Al 复合材料的加工硬化率Fig.11 Work hardening rates of SiCp/2024Al composite with different volume fractions of SiCp

2.5 SiCp /2024Al 复合材料的断口形貌

图12 为2024 铝合金和SiCp/2024Al 复合材料断口的SEM 组织。由图12(a-2)可见,合金断口表面存在着等轴状的小尺寸韧窝,断口表现出明显的韧性断裂。由图12(b-2)可见,复合材料断口的撕裂棱上分布着小尺寸韧窝,并发生了颗粒脱粘现象,断口附近没有SiCp的断裂。随着颗粒含量的增加,韧窝数量减少,断裂方式由韧性断裂向脆性断裂转变。在拉伸变形过程中,5% SiCp/2024Al 复合材料的断口表面存在较多的撕裂棱,SiCp被基体合金所包覆;10% SiCp/2024Al 复合材料的断口表面有微裂纹,微裂纹的产生直接导致复合材料伸长率降低,且并无SiCp的断裂和拔出,表明载荷传递效果更好;颗粒含量增加到15%时,断口表面出现SiCp的断裂和拔出现象。这是由于SiCp未被基体合金完全包覆,发生了SiCp的拨出。在载荷传递过程中,应力沿着SiCp的断裂表面释放,不能有效传递载荷,导致材料塑性变形能力减弱。

图12 不同SiCp 体积分数 SiCp/2024Al 复合材料断裂表面的 SEM 组织 (a)0 %;(b)5 %;(c)10 %;(d)15 %(1)低倍;(2)高倍Fig.12 SEM structures of fracture surface of SiCp/2024Al composite with different volume fractions of SiCp (a)0 %;(b)5 %;(c)10 %;(d)15 %;(1)low magnification;(2)high magnification

3 结论

(1)因SiCp对动态再结晶形核的促进作用及对晶界迁移的阻碍作用,致使2024 铝基体晶粒显著细化,随着SiCp含量的提高,轧制态SiCp/2024Al 复合材料的晶粒尺寸逐渐减小。

(2)SiCp含量的增加使SiCp条带消失,SiCp宏观分布更加均匀。当SiCp由5%增加至10%时,轧制态SiCp/2024Al 复合材料的颗粒尺寸略有减小,由7.3 μm 细化至7.1 μm。随SiCp进一步增加至15% 时,SiCp破碎严重,细化至4.9 μm。

(3)硬质SiCp的添加,获得了高弹性模量、低线膨胀系数的轧制态SiCp/2024Al 复合材料。随着SiCp含量的增加,弹性模量由70 GPa 升至96 GPa,热膨胀系数降低。

(4)SiCp/2024Al 复合材料的加工硬化率因SiCp的引入而增加,当SiCp含量达到15%时,加工硬化率快速下降。其中,轧制态10% SiCp/2024Al复合材料的力学性能最优,其屈服强度、极限抗拉强度和断后伸长率可分别达到305、490 MPa 和8%。