铜镍合金滑动摩擦学行为的分子动力学模拟

王 权 ,庄宿国 ,刘秀波* ,孟 元 ,朱正兴 ,周 安

(1.中南林业科技大学 材料表界面科学与技术湖南省重点实验室,湖南 长沙 410004;2.西北工业大学 机电学院,陕西 西安 710072)

铜镍合金作为1种理想的合金体系[1],广泛应用于造船[2]、海上石油生产、发电厂及电滑动触头[3].随着现代工业向高端化、精密化及先进化方向快速发展,微机电系统(Microelectromechanical system,MEMS)[4]和纳米机电系统(Nanoelectromechanical system,NEMS)[5]中具有纳米级表面特征的超精密和复杂部件,摩擦学在其制造和服役过程中发挥着关键作用.然而在纳米尺度下,宏观尺度下的研究方法和理论可能不再适用.分子动力学(Molecular dynamics,MD)模拟是1种在纳米尺度上研究材料变化的工具,其基于牛顿经典力学的计算方法,从统计力学的基本原理出发,能够在微观的分子甚至是原子层面在计算机中仿真得到能量、温度和应力等物理量,进而研究纳米尺度下的摩擦学问题[6-8].MD模拟因其能从原子运动角度对材料体系进行模拟,现已广泛运用于研究医药、化学和材料表面工程等科学研究领域[9-13].张宏亮等[14]利用MD模拟研究通过改变滑动速度、距离及外加载荷纳米单晶铜的磨料磨损行为,发现纳米单晶铜内部缺陷及表层单晶铜原子的磨料磨损行为存在较大差异.Yang等[15]通过MD模拟了AlCoCrFe高熵合金涂层的力学和摩擦学性能测试,模拟计算的杨氏模量、纳米硬度、摩擦系数和磨损体积均能与试验所得数据保持一致.Li等[16]采用分子动力学方法研究了铜基高熵合金涂层的摩擦磨损行为,运用位错萃取分析(Dislocation extraction analysis,DXA)和共近邻分析(Common neighbor analysis,CNA)分析晶格结构和位错,发现高熵合金涂层可以有效地释放应力,降低铜基材料的损伤.Eder等[17]采用分子动力学模拟了不同镍含量铜镍合金在滑动摩擦界面上位错演变机制,发现提高镍含量能够增加激活位错活性,促进材料整体塑性变形能垒.

在宏观条件下,Cu作为1种软质金属,添加Cu后可以有效改善合金涂层的摩擦学性能[18],在纳米尺度下,Cu可以改善摩擦界面的塑性变形及晶体结构缺陷[19].目前对Cu-Ni合金的研究主要集中在宏观层面,而对原子层面的变形机制研究较少,在原子尺度下研究Cu-Ni合金原子、晶格变化和位错分布有助于理解铜镍合金的变形机制,这对于研究Cu-Ni合金力学和摩擦学性能极为重要.因此本文中拟建立Ni60/10%Cu和Ni60/20%Cu(质量分数)合金模型,基于分子动力学模拟不同压入深度镍基合金在纳米尺度下的滑动摩擦过程,从表面形貌、摩擦力和亚表面损伤的影响角度探究镍基合金变形滑动磨损机理,为镍基合金的加工和应用完善理论依据.

1 模型建立

本文中主要模拟研究Ni60/Cu合金在纳米尺度下滑动摩擦学行为,实际情况下的摩擦过程中的多粗糙峰及合金表面缺陷很难模拟研究,因此简化为单磨粒对合金表面的摩擦行为研究,这有助于分析镍基合金在微观尺度下缺陷运动及材料磨损机理.

图1所示为分子动力学模拟铜镍合金的滑动摩擦学行为模型,模型由合金和位于合金上方的球状金刚石磨粒构成,其中合金样品尺寸为200 Å×100 Å×120 Å,取向为X-[100]、Y-[010]和Z-[001],金刚石磨粒半径为20 Å.为方便说明,将Ni60/10%Cu和Ni60/20%Cu(质量分数)铜镍合金分别命名为C1合金和C2合金.C1合金中,Ni原子个数占65%,Fe原子个数占9%,Cr原子个数占17%,Cu原子个数占9%;C2合金中,Ni原子个数占59%,Fe原子个数占8%,Cr原子个数占15%,Cu原子个数占18%,Ni、Fe、Cr和Cu原子在FCC(面心立方晶格)结构基础上随机分布,晶格常数为3.56.为减少模拟体系边界效应,在X和Y轴方向设定为周期性边界,在Z轴方向设定为非周期性边界.在模拟摩擦过程之前,先将合金从300 K在100 ps内升温至2 500 K,再在2 500 K下保温100 ps,最后在100 ps内调整温度至300 K.为避免磨粒与合金产生相互作用,将磨粒设置在沿Z方向距离合金表面上方50 Å.

Fig.1 Diagram of model systems图1 体系模型示意图

图2所示为合金模型驰豫后的X-Y截面图,合金模型截面图显示了不同合金元素分布情况,显然,合金中没有明显的元素偏析,这表明在合金模型中各元素的原子分布是均匀的.在模拟摩擦过程中,合金沿Z-[001]被划分为边界层(0~15 Å)、恒温层(15~30 Å)和牛顿层(30~120 Å):边界层设定在合金的底部,以避免合金模型的移动;边界层上部的恒温层被保持在300 K,用以模拟恒温散热;合金剩下的区域为牛顿层,牛顿层符合牛顿第二运动定律.

Fig.2 Alloying element distribution in X-Y section图2 X-Y截面合金元素分布

在本次摩擦模拟过程中,不同原子之间存在3种不同的相互作用,具体如下:采用嵌入原子势(Embedded atom method,EAM)势函数描述模型中Fe-Cr-Ni-Cu原子之间的相互作用[20];磨粒中C-C原子相互作用采用Tersoff势函数描述[21],但由于磨粒被设置为刚体,该势函数仅用于建模过程中,后续计算过程未考虑C-C原子间相互作用[22];Fe-C、Ni-C、Cr-C和Cu-C使用Lennard-Jones(L-J)势函数描述.

其中Uij为i原子和j原子之间的势能,εij和 σij分别为i原子和j原子之间的能量和距离参数,ri j为i原子和j原子之间的距离,rc为截断半径.由 Lorentz-Berthelot混合法则计算L-J势函数参数,具体如下:

其中,εi和 εj分别为i原子和j原子单独能量参数,σi和σj分别是i原子和j原子单独距离参数,根据文献[23-25],L-J势函数具体参数列于表1中.

表1 体系原子L-J势函数参数Table 1 Parameters of system atomic L-J potential function

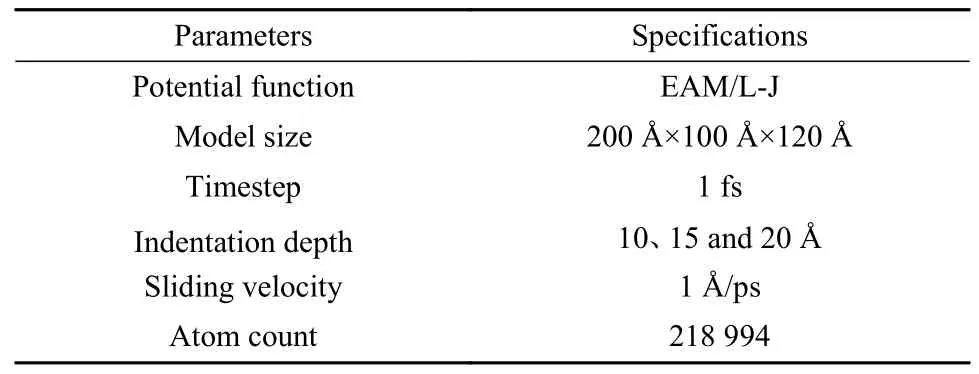

对合金的摩擦磨损性能模拟分为2个阶段.在第1阶段,磨粒以0.5 Å/ps的速度进入合金,达到预定压入深度,在此过程中,整体模型采用正则(NVT)系综.在第2阶段,以预定的滑动速度下沿X-[100]正方向滑动,在这个阶段中,模型恒温层温度保持在300 K,牛顿层采用NVT系综.结果使用OVITO软件对模型进行可视化,模型及模拟参数列于表2中.

表2 模型及相关参数Table 2 Model and simulation environment parameters

2 结果与分析

2.1 摩擦表面形貌分析

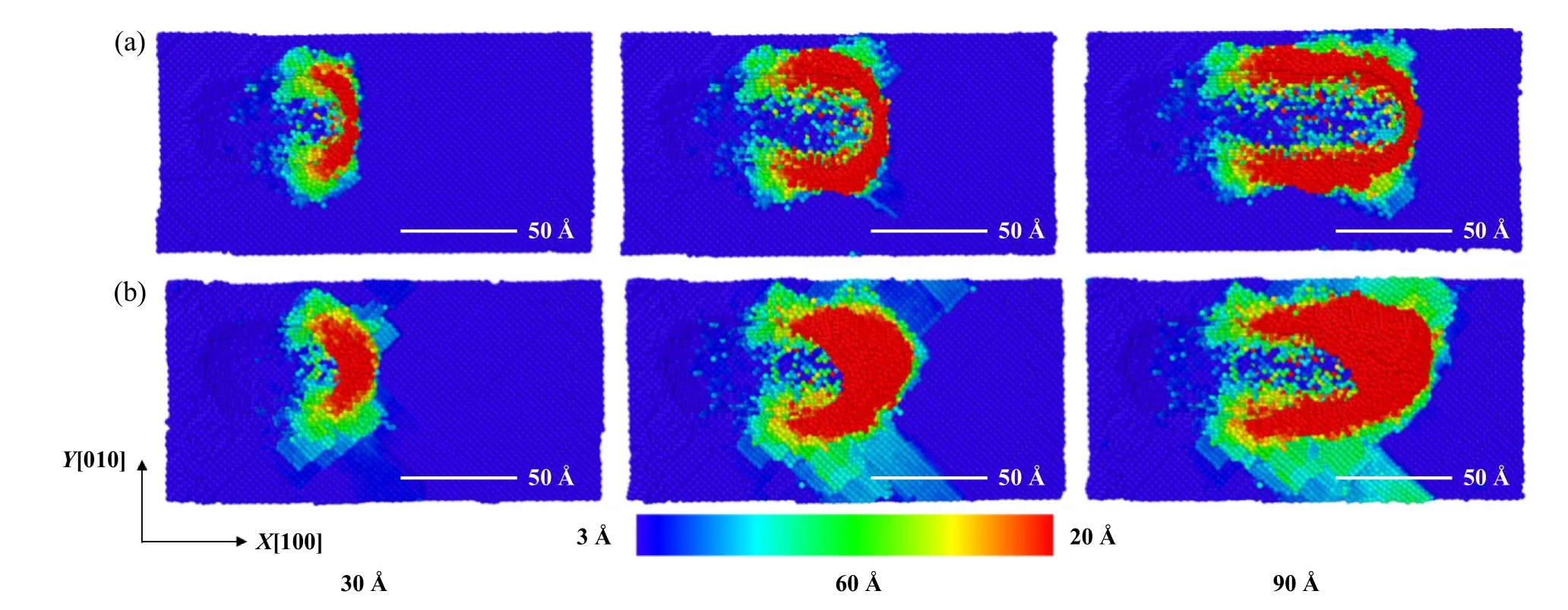

将合金原子沿Z-[001]方向染色,122 Å为深蓝色,随高度上升颜色逐渐变为红色.为清晰地观察C1和C2铜镍合金滑动摩擦表面形貌变化,对金刚石磨粒隐藏处理.图3所示为在摩擦速度100 m/s,磨粒压入深度为10、15和20 Å,摩擦距离100 Å时合金表面的形貌变化.随着摩擦的进行,磨粒对合金的晶体结构产生破坏,合金原子被磨粒从原位置挤压离开,首先在磨粒的正前方形成堆积,随着摩擦距离的增加,部分磨损原子堆积在磨痕两侧.观察堆积面积可知,在这3种压入深度下,C2合金磨损的原子堆积面积更大,说明随Cu原子含量上升,合金磨损原子数目增加,这与Pham等[26]模拟Cu-Zr合金加工过程相类似.伴随压入深度的增加,摩擦产生的磨屑堆积高度不断增加,这是因为,磨粒随着压入深度的增加,磨粒在相同的摩擦距离内对合金的磨损体积增大,造成更多的合金原子从合金中分离,并主要堆积在磨粒前方,进而与磨粒共同对合金造成磨损.磨粒压入合金深度增加后,磨损原子可黏附在磨粒的表面积变大,导致更多的磨损原子黏附在磨粒前方,这也导致了磨粒前方堆积磨损原子的高度增加.同时也能观察到在合金的表面堆积产生的磨屑形貌是非对称性的,这与纯金属的摩擦结果相类似[27-28].

磨损可以视为合金原子脱离原位置一定距离[29],与材料本身的晶格参数有直接关系.将原子位移超过10 Å且在Z-[001]方向上高于120 Å定义为磨损原子,磨损原子数目会随位移阈值大小而改变,但不会影响揭示磨损现象的本质[30].为进一步观察被磨粒磨损原子分布情况,将磨粒隐藏并按照位移大小对原子进行着色,结果如图4所示,观察到,当磨粒压入深度为10 Å时,磨损原子首先是堆积在磨粒前方,随着摩擦距离的增加,磨粒前方黏附的磨损原子数目增加,在一定摩擦距离后,磨损原子无法黏附在磨粒前方,在磨粒表面“脱附”并流向磨痕两侧.当压入深度为20 Å时,磨损原子首先也是堆积在磨粒前方,但是由于磨粒与磨损原子接触面积上升,磨粒与磨损原子之间黏附力变大,随滑动距离增加,增加的磨损原子主要堆积在磨粒前方.

Fig.4 Changes of atomic displacements when the sliding distance of C2 alloy is 30,60 and 90 Å at indentation depth is(a) 10 Å and(b)20 Å图4 压入深度为(a) 10 Å和(b) 20 Å,C2合金摩擦距离为30、60和90 Å时原子位移变化

图5所示为C1和C2合金在摩擦滑动速度为100 m/s,滑动距离为100 Å时,不同压入深度的去除原子数目,由图5可知,随着压入深度的增加,C1和C2合金在摩擦过程中去除原子数目均增加.增加的原因有如下2点:1) 随着压入深度的增加,磨粒进入合金的体积增大,在摩擦相同距离的时候,对合金破坏的体积增大,进而挤压出更多的原子离开合金,在合金表面堆积形成磨屑原子;2) 当磨粒压入合金的深度增加时,磨粒与合金接触的表面积更大,能够“吸附”到更多的磨屑原子在磨粒表面,这一部分原子与磨粒共同对合金产生磨损.对比C1和C2合金,C2合金的磨损原子数目略高于C1合金,这可能是因为Cu含量的增加导致合金抵抗变形能力下降,进而增加磨损原子数目.

Fig.5 The number of atoms removed by the indentation depth of 10,15,and 20 Å when the sliding distance is 100 Å图5 摩擦距离为100 Å时,压入深度为10、15和20 Å去除原子数目

2.2 亚表面损伤分析

磨粒在合金表面摩擦时,在合金表面下方会发生亚表面损伤,亚表面损伤是衡量材料表面质量的重要特征之一,其损伤程度可以用统计分子动力学模拟中的位错密度来表征,位错密度可定义为位错线总长度与合金体积之比.由于研究中所使用的模型体积大小不变,所以位错长度的变化趋势与位错密度变化趋势一致.采用OVITO软件中Dislocation Extraction Analysis(DXA)模块计算位错线的长度.

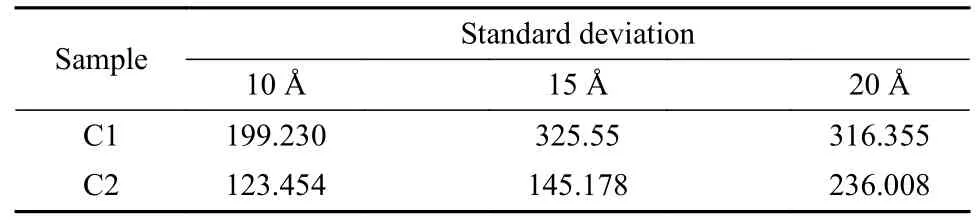

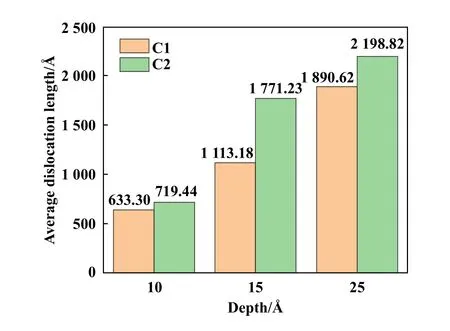

合金在服役过程中,其表面和亚表面质量对服役期间的机械性能和使用寿命有重要影响.磨粒在合金表面滑动摩擦时,合金元素之间的金属键由于磨粒和合金之间的相互剪切作用而断裂,合金原子被磨粒从合金表面挤压去除,同时导致合金亚表面存在残余塑性变形.当金属键断裂时,合金表面和亚表面会产生晶格畸变,进而形成缺陷.在摩擦过程中,合金一部分原子被磨粒剪切挤压,在磨粒运动下被推到合金表面,同时磨粒对合金的剪切挤压过程中产生摩擦热,合金晶体结构被磨粒破坏.另一部分合金原子受磨粒挤压形成了磨痕表面,导致合金内部位错形核和亚表面损伤的形成.图6所示为2种合金在不同压入深度下合金的总位错线长度与摩擦距离变化关系,图7所示为不同压入深度下铜镍合金平均位错线长度,由图6可知,随着滑动摩擦的进行,位错线密度在此过程中发生波动.由图7可知,随压入深度的增加,合金位错线密度上升,这是由于磨粒在摩擦过程中破坏合金晶格的数量增加,导致位错密度的增加.同时,压入深度的增加也会增加摩擦过程中的摩擦热,当温度的上升幅度较小时,有利于促进位错的形核,这也是导致位错密度上升的原因之一.将C1和C2合金进行对比可知,C2合金在不同压入深度下的平均位错密度均高于C1合金,说明Cu原子数目的增加导致摩擦过程中合金位错密度增大,合金亚表面质量下降.同时,C2合金的位错密度波动小于C1合金,C2合金中位错产生及运动较为稳定[31](表3).

表3 不同压入深度下位错线波动标准差Table 3 Standard deviation of dislocation line fluctuations at different indentation depths

Fig.6 Variation of dislocation line length with friction distance under different indentation depths图6 不同压入深度下位错线长度随摩擦距离变化关系

Fig.7 Average dislocation line length of copper-nickel alloy at different indentation depths图7 不同压入深度下铜镍合金平均位错线长度

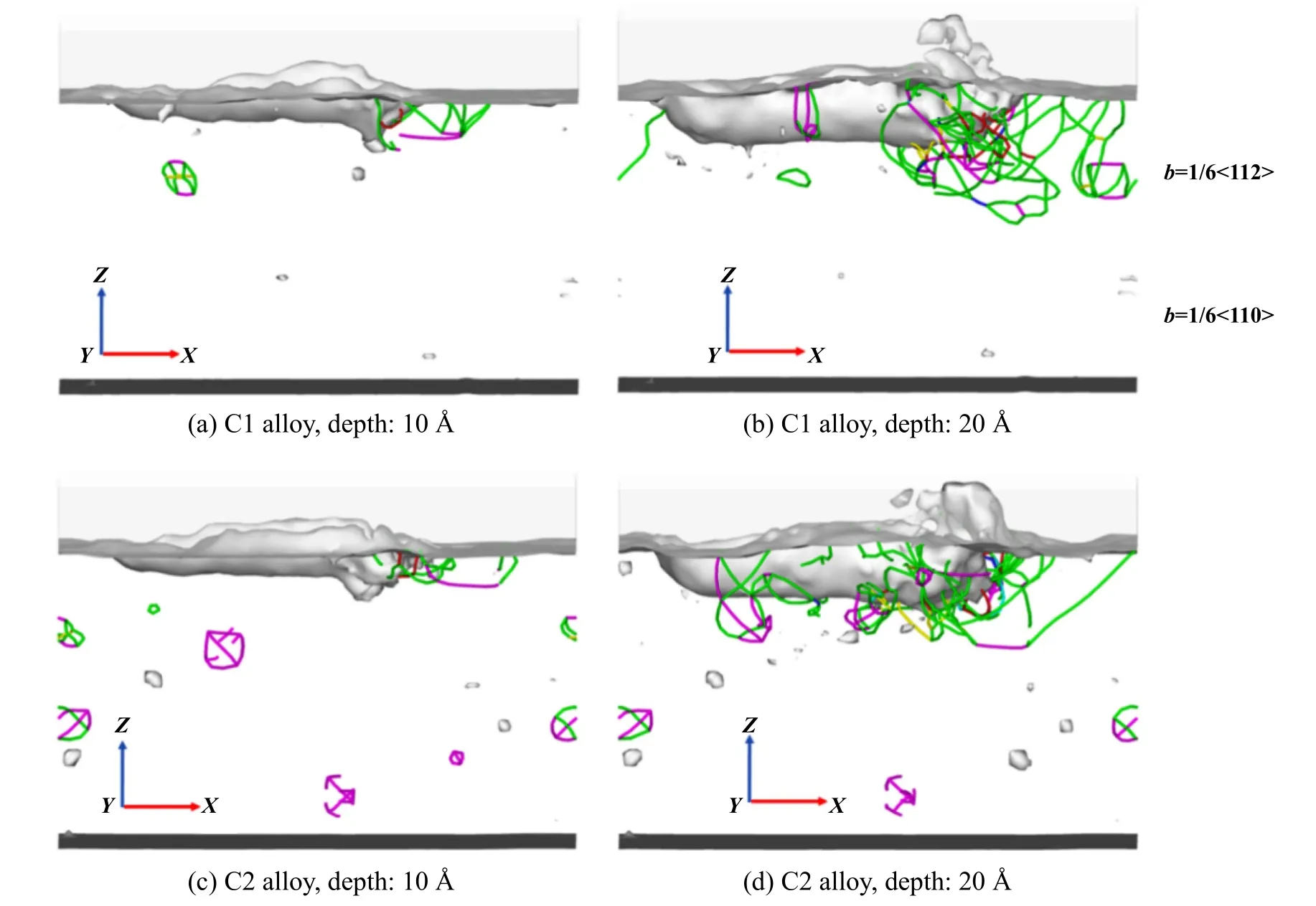

为了进一步分析不同压入深度对C1和C2合金亚表面位错分布的影响,图8所示为摩擦距离为80 Å时,C1和C2合金亚表面位错的瞬间分布图像.由图8可以看出,C1合金亚表面的主要位错为Burgers矢量b=1/6<112>的不全位错,同时也存在少量的Burgers矢量b=1/6<110>的压杆位错,C2合金亚表面的主要为Burgers矢量b=1/6<112>的不全位错,压杆位错数量较C1合金有明显的增加,这也进一步揭示了C2合金位错密度高于C1合金,所以铜原子的增加会影响纳米摩擦过程位错产生的类型.当压入深度增加时,观测到C1和C2合金位错线密度明显提高,这也证明了随压入深度增加,被破坏合金晶格的数目增加,导致合金亚表面质量下降.

Fig.8 Dislocation distribution of C1 and C2 alloys during stable friction图8 C1和C2合金稳定摩擦时位错分布

2.3 摩擦力分析

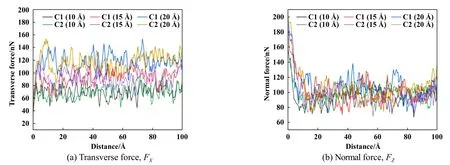

在纳米摩擦过程中,磨粒在合金表面发生相对运动,磨粒受到横向力Fx和法向力Fz,通常将横向力Fx定义为摩擦力,Fx作用在X-[100]方向上,Fz作用在Z-[001]方向上,磨粒与合金之间的相互作用力对合金的塑性变形及实际情况下磨粒的磨损具有重要影响,因此,探索合金随磨粒压入深度变化与磨粒和合金受到的作用力变化关系有重要意义.图9显示了磨粒压入深度为10、15和20 Å时,C1和C2合金横向力(Fx)和法向力(Fz)随摩擦距离的变化曲线.随着磨粒压入合金深度的增加,磨粒与合金的接触面积逐渐增大,合金晶格发生畸变增加,合金发生的形变更大,引发更多的晶格缺陷,导致磨粒受到的作用力波动更大.当磨粒开始在合金表面滑动摩擦,此时磨粒只需要挤开少量合金表面原子,故摩擦起始阶段横向力Fx相对较小,随着滑动摩擦进行,磨粒需要将合金原子挤出合金,才能维持滑动摩擦,此时横向力逐渐上升,同时磨损原子堆积在磨粒滑动方向上,也会导致横向力缓慢增加[32].而法向力Fz在摩擦初始阶段比较大,随着滑动摩擦的进行,法向力减小并在1个范围内稳定波动,只需要较小的法向力就可以将磨粒保持在恒定的深度[31].虽然磨粒在不同压入深度下,C1和C2合金与磨粒之间的作用力存在一定差别,但是二者之间作用力的变化趋势是一致的.在摩擦过程中,磨粒对合金产生挤压,挤压导致晶格发生变形,应变能储存在变形区域内,当应变能到达临界值后,能量被释放出来,晶格结构重新构建,能量不断积累和释放并产生一些非晶结构,这导致了横向力和法向力在摩擦过程中不断波动.在这个过程中,随压入深度增加,摩擦系数迅速上升,这意味着滑动摩擦过程中犁耕、黏着和磨屑形成的阻力增大.

Fig.9 Variation of(a) transverse force and(b) normal force with sliding distance at different indentation depths图9 不同压入深度下(a)横向力和(b)法向力随摩擦距离变化关系

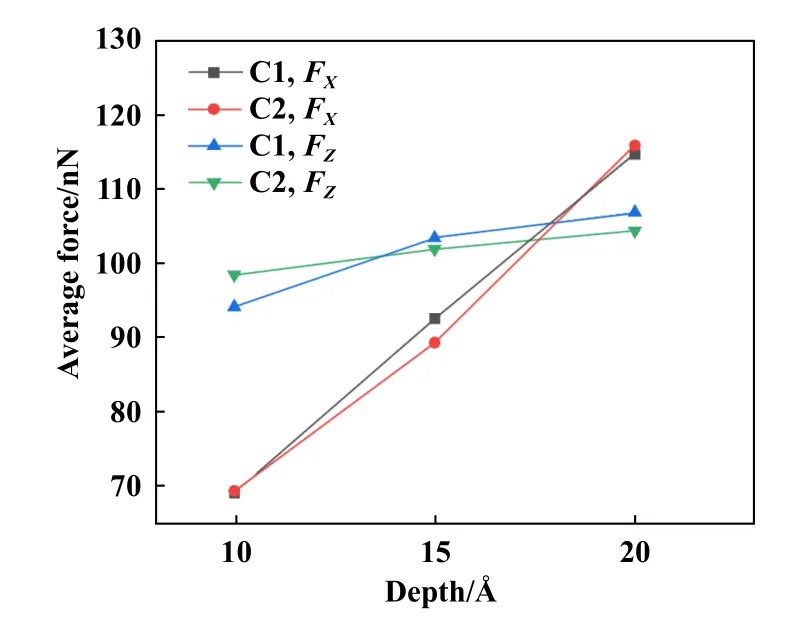

图10所示为C1和C2合金在不同压入深度下受到的平均横向力和平均法向力,可以看出C1和C2合金与磨粒之间作用力区别不大,但2种合金的受力变化趋势是相同的,C1和C2合金的平均横向力随磨粒压入深度增加而增加,这是因为随磨粒压入合金深度增加,磨粒破坏合金晶格数量增加,受到阻力变大,同时也会导致更多位错产生,位错在摩擦区域的堆积导致磨粒滑动阻力上升,从而合金变形抵抗力变大[33-34].与法向力相比,横向力较大,这种现象归因于磨粒处于高速状态,需要较大的横向力才能保持磨粒前方大量磨屑的高速运动,这与Li等[33]对单晶铜的纳米加工过程中的现象描述一致.

Fig.10 Average transverse force and normal force at different indentation depths图10 不同压入深度下平均横向力和法向力

3 结论

采用分子动力学模拟研究了Ni60/Cu合金摩擦磨损过程,探究了在不同Cu元素含量和压入深度下合金表面磨损形貌特征、磨损原子数目及分布、摩擦过程中位错密度变化以及横向力和法向力在摩擦过程中的变化,主要结论如下:

a.随压入深度的增加,合金磨损原子数目呈上升趋势.当压入深度为10 Å时,随着滑动摩擦的进行,磨损原子无法黏附在磨粒前方,流向磨痕两侧;当压入深度为20 Å时,磨粒与合金接触面积增加,磨粒对磨损原子总黏附力上升,磨损原子主要堆积在磨粒前方,与磨粒共同对合金进行磨损.

b.随压入深度的增加,合金在摩擦过程中的位错密度增加,合金变形程度上升,这是因为压入深度上升,磨粒对合金破坏范围增加,产生了更多的位错,其次随压入深度增加产生的摩擦热也增加,这会促进位错的形核.但C2合金平均位错密度高于C1合金,说明随铜原子的数目增加,合金在纳米摩擦过程中亚表面质量下降.

c.合金在滑动摩擦过程中受到的横向力和法向力波动原因在于:1) 在摩擦过程中,合金晶格被破坏,产生位错导致应变能的释放;2) 原子热运动引起摩擦力波动.合金受到的横向力随压入深度增加而急剧上升,这是由于压入深度的增加,去除原子数目上升,这需要更大的横向力才能保持磨粒前方磨屑的高速运动.