水轮发电机定子线棒端部电晕原因分析及处理

卢云江,王云飞

(云南联合电力开发有限公司,云南 昆明 650011)

0 引言

电晕,在绝缘较差或局部电场过于集中的绝缘表面,因气体电离出现的局部放电现象[1]。发电机定子线棒端部电场较强,易产生电晕和放电腐蚀现象,严重威胁机组的运行安全。为改善这种状况,线棒端部需进行防晕处理,目的在于使线棒端部电场分布均匀,使线棒在电晕试验时不产生电晕,在耐压试验时不放电、表面不过热,在运行时定子端部绕组相间不起晕、不放电[2]。

1 某水电站发电机参数

发电机型号:SF100-14/5380,额定容量:117.56 MVA,发电机形式:立轴悬式、密闭自循环空冷,额定电压:13.8 kV,额定转速:428.6 r/min,定、转子绝缘耐热等级:F 级,定子铁心槽数:198 槽,定子绕组为双层波绕组,2 路并联,星形连接。

2 定子线棒电晕发现经过

某水电站1 号发电机组2008 年投入运行,根据检修工作计划安排于2023 年2 月开展检修,在开展发电机定子绕组修前电气预防性试验的定子绕组泄漏电流和直流耐压试验时,发现A 相泄漏电流值大于B、C 相泄漏电流值,当时试验电压为2.0UN时,记录的泄漏电流值:A 相18.7 μA;B 相3.9 μA;C 相4.3 μA。

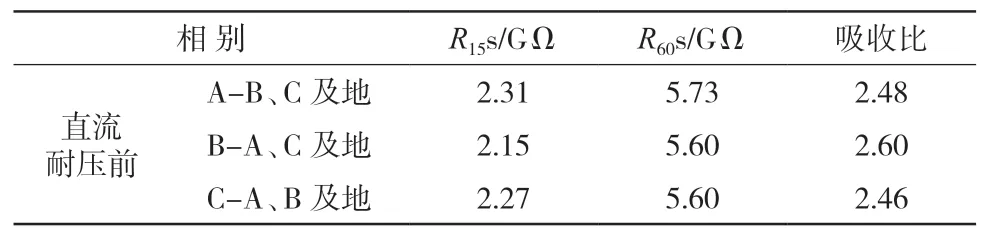

2.1 定子绕组的绝缘电阻、吸收比或极化指数试验

表1 定子绕组的绝缘电阻、吸收比或极化指数试验

2.2 定子绕组的直流电阻试验

表2 定子绕组的直流电阻试验

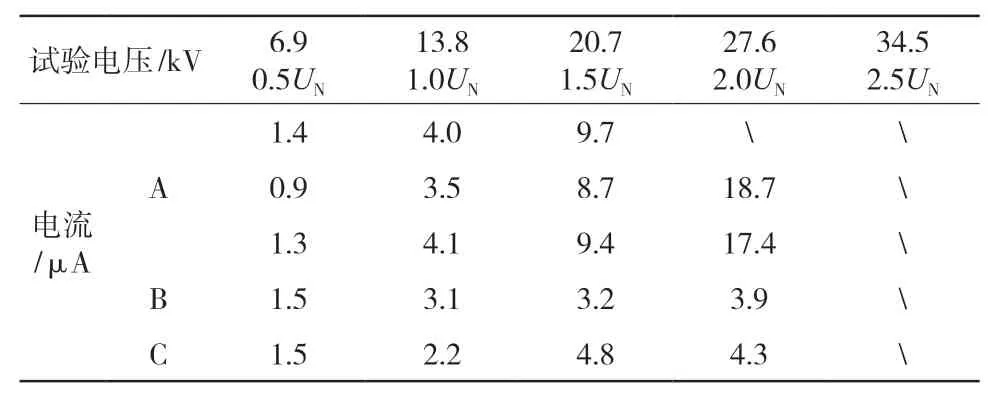

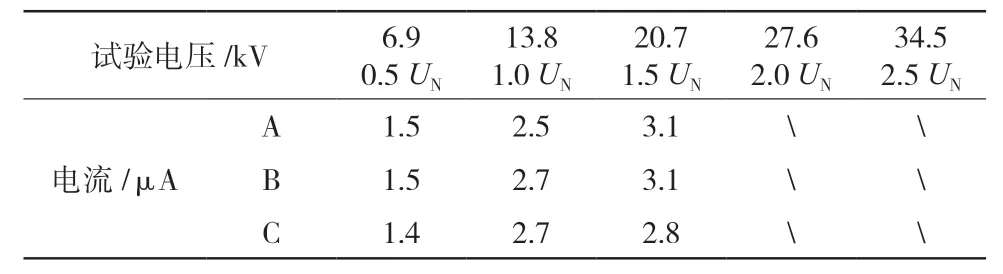

2.3 定子绕组泄漏电流和直流耐压试验(UN=13.8 kV)

表3 定子绕组泄漏电流和直流耐压试验(UN=13.8 kV)

以上定子绕组泄漏电流测试结果不符合GB/T 20160-2006《旋转电机绝缘电阻测试》[3]和DL/T 596《电力设备预防性试验规程》[4]中的相关规定。

2.4 现场检查定子线棒情况

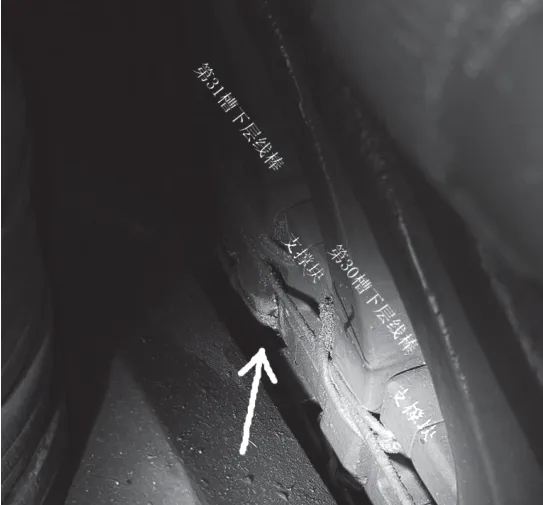

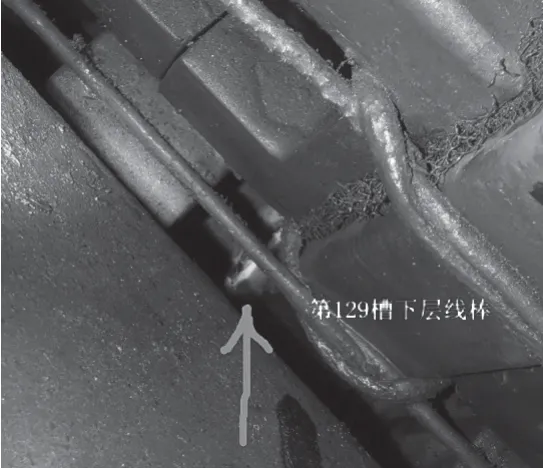

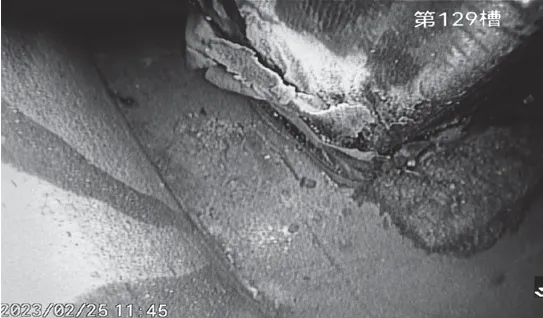

经过现场对定子绕组上下端部外观全面检查,发现绕组上端部第31 槽下层线棒和第129 槽下层线棒外层表面有分散灰白色粉末现象,具体情况如图1、图2 所示。

图1 第31 槽下层线棒(A 相)与其支撑块之间粉末情况

图2 第129 槽下层线棒(A 相)相邻铁芯出口端粉末情况

图3 第129 槽下层线棒表皮层(低阻层)情况

3 原因分析

经发电机设备制造厂家现场对定子绕组情况全面检查,最终确认线棒低阻层表面白斑为电晕痕迹,定子线棒主绝缘未损坏。这是线棒防晕层及绝缘外层经受强电场作用下的电离现象,即线棒外绝缘材料的电晕缺陷。分析结果认为该发电机定子线棒产生电晕的原因与线棒在生产厂内制造工艺有关。发电机组运行吋,定子线棒承受较高电压, 随着时间推移,低阻防晕层局部破损缺陷导致破损处出现局部放电现象,逐渐腐蚀低阻层出现电晕现象即呈现出白斑或带状痕迹。

4 处理措施

通过与厂家沟通,商定处理方案为:先用细砂纸(200 目以上)清理电晕腐蚀部位表面白色粉末及起皮,查看主绝缘腐蚀状况。如果没有腐蚀主绝缘层,按照下面的方法修复防晕层。

(1)使用酒精清理干净将要涂刷低阻漆的线棒表面,通风晾晒1 h。

(2)使用低阻防晕漆(HEC56611)涂刷线棒表面,涂刷范围:从铁心槽口至槽口垫块处,线棒4 个面都要涂刷无漏点。

(3)涂刷2 遍,第1 遍漆膜干燥4 h 以上,确保干燥好后用细砂纸打磨表面毛刺,再涂刷第2 遍。

(4)涂刷时,注意不要将低阻漆滴落到线棒端部。

(5)进行交流耐压(相电压)试验,检测处理部位是否还有放电现象。

(6)修后试验

机组修后再次对1 号发电机开展电气预防性试验,其中泄漏电流和直流耐压试验电压按先加至1.5UN(20.7 kV),无异常后加至2.0UN(27.6 kV),具体试验结果如下:

1)定子绕组的绝缘电阻、吸收比或极化指数试验

表4 定子绕组绝缘试验参数

2)定子绕组泄漏电流和直流耐压试验(UN=13.8 kV),加至1.5UN(20.7 kV)

表5 定子绕组施加1.5 UN 试验参数

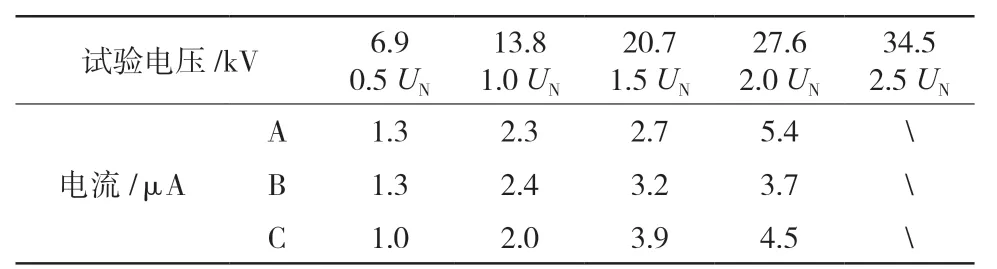

3)定子绕组泄漏电流和直流耐压试验(UN=13.8 kV),加至2.0UN(20.7 kV)

表6 定子绕组施加2.0 UN 试验参数

以上测试结果符合GB/T 20160《旋转电机绝缘电阻测试》和DL/T 596《电力设备预防性试验规程》中的相关规定。

6 结语

根据防止电力生产事故的二十五项重点要求:为防止定子绕组故障,定子绕组运行于空气介质的,应根据检修计划定期进行电腐蚀检查,并进行电晕试验确定起晕电压及放电点位置,根据电晕试验结果及发展趋势制定处理方案。

此次1 号发电机定子线棒电晕2 处,为1 类,涉及线棒共2 根。修复线棒低阻防晕层后,试验合格,线棒未出现电晕情况。结果说明此次发电机线棒电晕处理效果达到预期效果,为今后发电机出现此类问题的分析及处理提供了经验。