等径三通岔管水压试验与应力测试结果分析

丁高亮,柳振华,刘大伟,马彤彤,常方圆

(水利部长春机械研究所,吉林 长春 130012)

1 引言

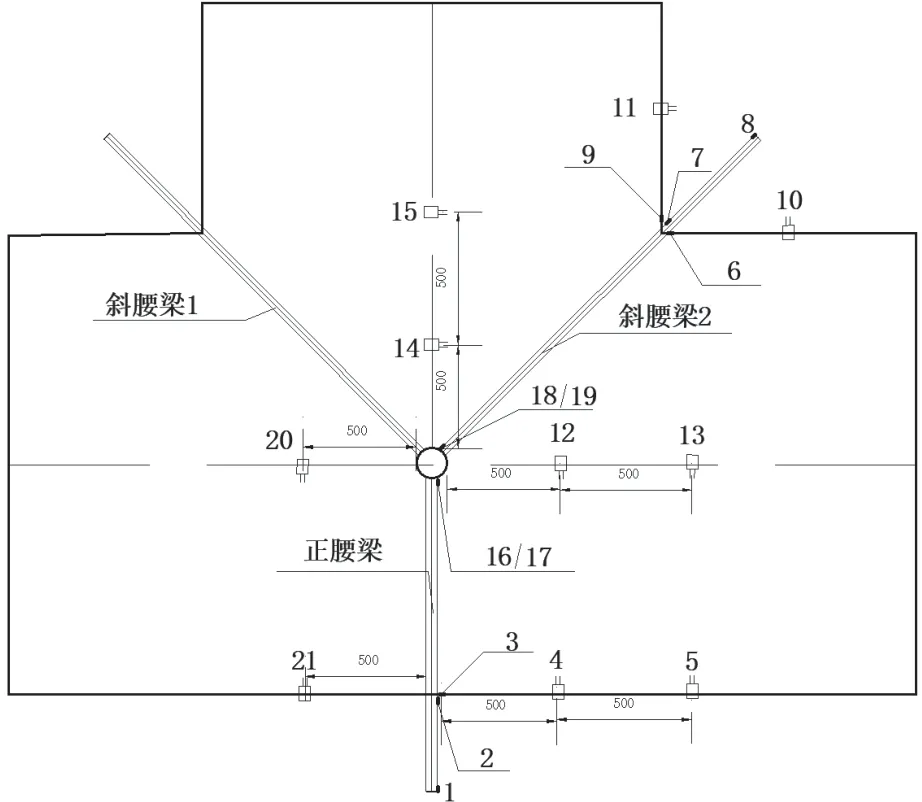

南水北调配套工程大兴支线工程施工第十标段,工程起点为大兴区刘家铺村新机场水厂分水口,终点为大广高速西侧,桩号范围1+430.000~7+260.000,中心导线长约5.83 km。主要工程内容包括新建2 条DN1 800 mm 输水管道,其中明挖段长约2×5 724 m,顶管段长2×106 m;新建排气阀井11 座,连通阀井1 座,检修阀井2 座,流量计井1 座,排水阀井2 座,以及阀井连接路。此标段共8 个岔管,岔管形式为等径三通,其平面结构如图1 所示。钢岔材质Q345R,主管、支管壁厚16 mm,正腰梁、斜腰梁壁厚36 mm,连接柱直径120 mm。根据设计图纸要求对该标段岔管进行了水压试验与结构应力测试,岔管设计工作压力为0.25 MPa。

图1 钢岔管结构图

钢岔管具有板材厚、焊缝多、约束度大、受力复杂等结构特点[1],在焊接过程中应采取合理的焊接工艺,并依据规范对焊缝质量进行检测。特别是焊接难度较大的连接柱与岔管组合焊缝,应严格按焊接工艺并选择经验丰富的焊工施焊,避免因焊缝问题导致水压试验失败,造成不必要的损失。本次水压试验与应力测试前,岔管所有焊缝均已进行质量检测,且结果均符合规范要求。

岔管应力测试与水压试验同步进行,可实时了解岔管在水压试验时结构应力变化情况,试验中,如有测点应力值出现异常现象,应立即停止试验,分析异常现象原因,判定是否可继续试验,确保岔管试验安全[2]。

2 试验目的

(1)检验岔管设计合理性、制造可靠性;

(2)降低焊接残余应力、均化应力峰值;

(3)以超载水压检验岔管整体安全余量;

(4)分级加载使缺陷尖端发生塑性变形,钝化缺陷尖部;

(5)了解岔管主要受力部位的应力分布,为其安全运行提供有力保障[3]。

3 试验条件

岔管水压试验在厂内进行,3 个管口均采用球形闷头。冲水前将加压系统、排气阀、排水阀、冲水阀、应变测试系统安装完毕,加压管路安装在支管闷头中心部位,2 块精密压力表安装于主管段2 闷头中心处(根据以往经验,安装2 块精密压力表是十分必要的,不仅可作为互相参照,还有效避免安装1块压力表时,因其堵塞、失稳等异常现象引起的试验误判)。岔管除鞍形支撑外,无其他约束。

试验水源取地下井水,水量充足,现场环境温度12℃,水温12℃,满足规范要求[4]。

4 试验过程

4.1 水压试验过程

第1 次:加压过程,以不大于0.3 MPa/min 的速度分级加压至工作压力0.25 MPa,保压30 min,此时2 块压力表指针稳定,无颤动现象,对岔管整体、所有焊缝和各个阀件进行全面检查;

第2 次:加压过程,使压力到达最大试验压力0.9 MPa,保压30 min,2 块压力表指针稳定,无颤动现象,对岔管整体、所有焊缝和各个阀件进行全面检查;

第3 次:卸压过程,以不大于0.5 MPa/min 的速度使压力卸至工作压力0.25 MPa,保压30 min,无异常情况,卸除管内压力;

第4 次:卸压过程,将压力卸至初始状态,打开排气阀、排水阀,排空水分,拆除设备,试验结束。

4.2 应力测试过程

4.2.1 测试设备

(1)采用EY216 无线静态测试系统,其测试原理为电测法,将电阻应变计用特制胶水粘贴在岔管各个测点部位,应变计随岔管变形而变形,产生阻值的变化,通过测试系统将其信号转换放大,获得应变值,进而计算出该测点应力分量。

(2)EY216 测试范围为±19 999 με,分辨率1 με,零漂不大于2 με/h,每台数据采集箱可测8个测点,每台电脑可控制256 台数据采集箱,通信接口为ZigBee 无线通信接口,自动平衡范围±15 000 με,测量结果修正系数范围0.000 0~9.999 9,锂电池容量5 000 mA。

(3)采用BE120-5AA 型单向电阻应变计和BE120-4BB 型双向电阻应变计。

4.2.2 测点布置

根据等径三通钢岔管本身受力特征、以往经验及现场实际条件,测点主要布置在岔管腰线上典型部位及岔管顶部典型部位。本次共布置21 个测点,其中双向测点11 个,单向测点10 个。测点1~测点11、测点21 位于岔管腰线部位,其余测点位于岔管顶部。由于岔管腰梁部位的典型受力特征,因此,测点1~测点3、测点7、测点8、测点16~测点19 均布置在腰梁不同部位。其中,测点16 位于正腰梁靠近连接柱上部,测点17位于正腰梁靠近连接柱下部;测点18 位于斜腰梁2 靠近连接柱上部,测点19 位于斜腰梁2 靠近连接柱下部。为确保水压试验可靠安全,所有测试点均布置在管壁外[5]。详细布点如图2 所示。

图2 测点布置图

4.2.3 测试工况

岔管静态应力测试与水压试验同步实时进行,在岔管内充满水、排气充分且应力测试系统平衡调零后开始升压,在整个过程中实时进行应力测试。

5 测试结果与分析

5.1 材料允许应力值

岔管为Q345R 钢,岔管管壁板厚为16 mm(σs为345 MPa),腰梁板厚为36 mm(σs为325 MPa)。根据SL/T 281-2020《水利水电工程压力钢管设计规范》规定[6],焊缝系数φ为0.95,水压试验属于特殊荷载组合,整体膜应力区允许应力[σ]1为229.4 MPa(0.7σsφ),局部膜应力区允许应力为3.5以内及转角点处管壁表面262.2 MPa(0.8σsφ)和腰梁部位247.0 MPa(0.8σsφ),局部膜应力+弯曲应力区允许应力为 327.8 MPa(1.0σsφ)。

5.2 测试结果

5.2.1 水压试验测试结果

水压试验整个过程中岔管未出现渗气、渗水、异响及焊缝开裂等异常现象[7],压力表指针稳定,无颤动现象[8],详细结果见表1。

表1 岔管水压试验结果

5.2.2 应力测试结果

各测点应力分量测试结果见表2。符号“x”表示顺水流轴向方向,符号“θ”表示沿圆周环向方向,“r”表示沿直径方向。弹性模量E=2.06×105MPa,泊松比μ=0.3。

表2 各测点应力分量测试结果

岔管典型应力分量实时曲线如图3 所示,图中可明显看出水压由0 MPa 升至0.25 MPa、0.25 MPa升至0.9 MPa、0.9 MPa 降至0.25 MPa、0.25 MPa降至0 MPa 整个过程测点应力分量变化情况。

图3 测点6θ 应力分量实时曲线

5.3 测试数据分析

(1)岔管在加压过程中,整体受拉应力较大。各测点应力分量值与水压变化呈良好的线型关系。应力测试系统稳定可靠且各测试部位均处于弹性变形状态;

(2)岔管同一应力区对称或平行测点应力分量分布规律及数据均十分接近,各测点准确可靠反映出岔管水压过程结构应力变化情况;

(3)岔管管壁整体膜应力区测点均承受拉应力,当压力达到最大试验压力0.9 MPa 时,岔管整体膜应力区测点应力分量26.93 MPa~92.50 MPa,远低于整体膜应力区允许应力229.4 MPa;

(4)岔管局部膜应力区测点既承受拉应力又承受压应力,除测点17、测点19 径向和环向均承受压应力外,其余测点均为径向拉应力、环向压应力,当压力达到最大试验压力0.9 MPa 时,局部膜应力区各测点应力分量-30.76 MPa~73.11 MPa,远低于局部膜应力区允许应力247.0 MPa;

(5)岔管局部膜应力+弯曲应力区测点既承受拉应力又承受压应力,当压力达到最大试验压力0.9 MPa 时,各测点应力分量-10.81 MPa~66.31 MPa,远低于局部膜应力+弯曲应力区允许应力327.8 MPa。

6 结语

试验过程中岔管未出现渗漏、异响及焊缝开裂现象,且各测点应力分量值均远小于其允许应力,表明等径三通岔管设计合理,制造质量满足要求。等径三通岔管腰部及上壁局部承受应力分量较大,在水压试验过程中及供水系统运行时应加强监测。同时焊缝质量亦是岔管安全运行的重要因素,故在制造和今后的安装过程中,应加强焊接质量控制。