一种分瓣整铸转轮的铸造工艺设计

马 斌,郭小强,李永新,李文定,李彩虹

(共享铸钢有限公司,宁夏银川 750021)

0 前言

混流式水轮机转轮是将水的静压能与势能转换成转轮的旋转机械动能,通过水轮机主轴传递给发电机主轴。主要依靠转轮的旋转实现能量的转换与传递,因此对水轮机转轮体的设计、材质选择、制造标准、质量及性能等方面均有较高要求。

1 产品分析

1.1 产品结构分析

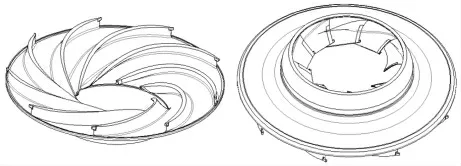

分瓣转轮铸件为水轮机发电行业配套零件,包括叶片组、下环两部分,下环为360°L 型圆环,叶片为复杂曲线条状结构,叶片按照曲线螺旋顺序镶嵌于下环面,组成分瓣转轮结构。传统叶片及下环采取单独铸造,结构及模具方案简单;现结构将下环与叶片组整铸,其结构如图1 所示。

图1 铸件三维图

图2 热节示意图

产品重量5354 kg,材质为ZG04Cr13Ni5Mo,三维尺寸为∅3074 mm×668 mm。其结构由9 个叶片及下环结构组成,叶片曲面复杂,叶片最薄处为13 mm,叶片的型线与下环相交接处易形成铸造热节。铸件性能要求如表1 所示。

表1 铸件性能要求

1.2 产品铸造难点分析

根据其结构特点,铸造工艺有如下难点:

(1)叶片型线长,其型线与下环相交形成曲线狭长热节,冒口无法全部覆盖补缩。

(2)叶片型线复杂,壁薄,浇注过程易集渣,且浇注系统设计难度大。

(3)对于复杂叶片曲面,无法制作实体模型,必须设计组芯方案,但传统组芯方案芯盒叶片间芯子单薄,且叶片型线为不规则曲面,易导致芯盒曲面活料太多,不易控制叶片型线,同时需要设计芯子太多,芯子与芯子间尺寸配合不准易导致叶片尺寸偏差。

(4)分瓣整铸转轮直径大,对于成型操作难度大。

2 工艺设计

2.1 铸造工艺设计

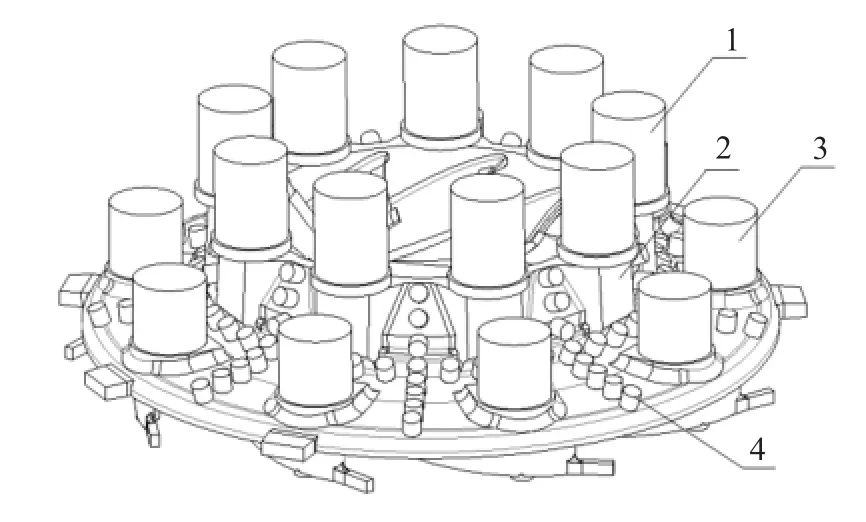

确定铸造方案,将叶片朝下,避免叶片面朝上无法设计冒口,同时避免叶片朝上变为集渣侧,影响铸件质量,方案如图3 所示。

图3 铸造工艺方案图

依据铸件剖视图,分析热节分上下两层(如图2 所示),即热节一与热节二,叶片与下环相交形成螺旋曲线热节,铸造工艺需要按照热节型线设计冒口及冷铁。依据模数计算法:M=S/C(M 为模数,S 为散热面表面积,C 为周长)计算热节一、热节二模数M1、M2。依据热节一与热节二位置,在热节一处设计明冒口,在热节二处设计暗冒口,同时为了满足明冒口向铸件的补缩,在明冒口下方设计补贴,冒口与热节模数必须满足如下关系:冒口模数M3≥1.2M1,暗冒口模数M5≥1.4M2;按照实际叶片与下环相交热节数量进行设计明冒口和暗冒口。冒口必须补缩叶片与下环相交部位,即冒口位置设计在下环与叶片相交热节部位。冒口设计见图4,为了保证冒口单独补缩,在冒口与冒口中间设计分区冷铁,防止冒口中间产生缩松缺陷。

图4 冒口、冷铁设置示意图

图5 浇注系统设置示意图

对于分瓣整铸转轮结构特点,浇注系统设计必须从叶片底部进流,防止钢水倒流对叶片型线的冲刷,同时内浇口进流速度必须<0.6 m/s。为了保证整体铸件的进流平稳及整个铸件凝固温度场的均匀性,需在每个叶片底部设计内浇口。内浇口连接尽量采用二分法原则,浇注系统的二分法为直浇道与横浇道分流为二,横浇道与内浇口分流为二,使下一级浇注系统截面积保证比上一级浇注系统截面积比接近2,最终使整体浇注系统设计为开放式结构,上下级之间分流为二,保证流速均匀、平稳。依据铸件浇注重量及钢包大小,计算选取35#钢包,∅120 mm 直浇道1 支,∅80 mm 内浇口9 支,直浇道与内浇口之间采用∅120 mm 到∅80 mm 变径瓷管横浇道连接。在内浇口末端设计缓流装置,目的为缓冲钢水在浇注系统内的进流及收集进入型腔的第一股脏钢水。依据叶片结构在叶片型线末端设计集渣槽,目的为在铸件尖角或封闭拐角部位,渣子不易上浮。在钢水进入叶片底部时将脏钢水进行收集,保证叶片质量。

2.2 成型工艺设计

传统成型转轮为上冠、下环、叶片单独铸造,再进行焊接。其铸造成本、焊接成本高,且质量不能保证,生产周期长,随着3D 技术的成熟及顾客质量要求的提高,对于复杂转轮采取整铸或半整铸,以提高其质量、减少制造周期、降低制造成本。

此产品结构直径较大,采取整铸3D 受制造设备影响,采取半整铸方案,成型方案为实体外模形成外轮廓,叶片间芯子采用3D 打印成型技术保证叶片型线的问题。

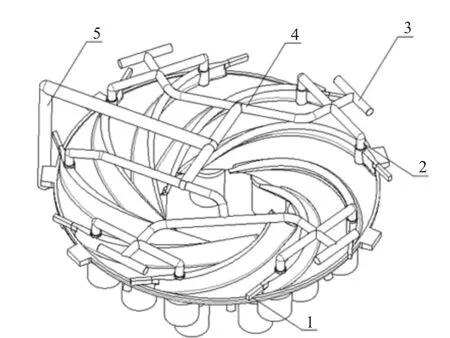

依据叶片型线结构,采用砂芯成型,实样模型无法实现叶片成型。其砂芯结构如图6 所示,设计砂芯,同时设计外模,砂芯成型叶片内部结构,外模成型下环外部结构,最终组成转轮的整体结构。

图6 砂芯及外皮结构

图7 3D 砂芯示意图

由于砂型结构需保证叶片型线,不能采用传统木质芯盒成型砂芯,如采用传统木质芯盒成型,需设计9 个单独砂芯,砂芯曲线复杂,最薄处只有163 mm,叶片弧线长度达3000 mm,单独砂芯下芯配合存在很多风险。叶片砂芯采用3D 打印成型,这样保证9 个叶片在一个芯子内成型,叶片型线得到保证,同时减少合箱时间等操作难度。

3 生产验证效果

通过铸造工艺设计及成型方案的设计,铸造方案及成型方案满足铸件生产所需,性能、尺寸满足顾客要求。同时通过铸造工艺及成型工艺实施,得出以下创新点:

(1)实现了传统单独叶片、下环单铸改为整铸方案的转换。

(2)为了防止叶片末端集渣,在叶片末端设计集渣槽,收集叶片末端渣子。

(3)通过设计冒口、冷铁等工艺措施,解决了叶片与下环形成的曲线热节补缩问题。

4 结论

通过分析铸件结构特点,设计冒口、冷铁、浇注系统等工艺信息,保证了铸件质量满足了顾客要求。以3D 技术解决复杂曲面成型技术满足了半整铸转轮成型问题。通过以上技术实施,较传统制造方案成本大幅度下降、制造周期缩短、制造质量提高。