基于消光断层法的喷雾分布不均匀度测量技术

窦彦超, 杨 敏, 陈敏敏, 马 柱, 姚慕伟, 何 乐

(中国航发湖南动力机械研究所,湖南 株洲 412002)

燃油喷嘴喷雾分布不均匀度是指距离喷嘴口一定距离垂直于喷雾轴向方向某一截面的燃油流量或者液滴表面积浓度的空间分布。空间分布的优劣直接影响发动机的燃烧效率和污染排放。喷嘴喷雾空间分布一般采用周向分布不均匀度和径向分布不均匀度来表示[1-4]。

喷嘴分布不均匀度的测量方法主要有两种,一种是传统的机械式,另一种是激光式。传统机械式的检测手段是累积流量收集法,即采用小型容器收集燃油并通过称重法获得分布数据[5-6]。机械式测量方法测量时喷雾撞击到收集器壁面会产生停滞层,属于侵入式测量,这在很大程度上会破坏原有的喷雾场结构[7]。在进行径向分布测量实验时燃油喷雾与收集器壁面接触面积比周向分布大,因此受到影响更大。而无论是周向还是径向分布的测量,想要提高空间分辨率只能增加扇区数量或者环数,但这样又会增加喷雾与收集器的接触面积,从而增加了对喷雾场的干扰。因此,受限于本身测量原理的影响,机械式分布器的空间分辨率提升空间非常有限。

随着光学测试技术的发展,出现了测量燃油喷嘴喷雾分布的非介入式激光诊断技术[8-11],常见的有平面激光散射方法(Planar Laser Scattering,PLS)、激光诱导荧光技术(Planar Laser Induce Fluorescence,PLIF)[12]、相位多普勒粒子分析仪(Phase Doppler Particle Analyzer,PDPA)等,但这几种方法都存在各自的问题。PLS方法在粒径小于50 μm的局部区域,散射信号的强度大于实际的燃油质量分布,因此粒径小于50 μm的局部区域,PLS方法测量的燃油流量分布偏大;PLIF法容易受二次发射多重散射效应的影响,只适用于测量喷雾比较稀疏的油雾场;PDPA的单点测量精度较高,但单点实验效率低,获得一个剖面的分布信息需要进行上百次的测量,工作量极大,而且无法得到二维的瞬态结果。同时以上几种方法都不具备测量高浓度喷雾场的能力。

本文所采用的消光断层法激光式分布器(Statistical Extinction Tomography Scan Optical Patternator,SETscan)是基于激光消光断层技术发展出的新型分布器,该型分布器应用6个激光发射器产生的片状激光对喷雾区域进行检测,由于片光源本身产生的散射光较小,同时激光阵列探测器上装有限制散射光到达检测器的消除装置,激光片光照射到喷雾上产生的散射光信号强度与激光片光源的信号强度相比通常可以忽略不计[13],因此激光消光断层技术相比PLIF,不容易受二次发射多重散射效应的影响。此外,激光消光断层技术测量喷雾燃油空间分布具有快速、准确及可操作性强等优点,主要局限性在于空间分辨率要比应用激光片光摄影技术的分布器略低,但仍远高于机械式的分辨率。尽管存在这些限制,SETscan作为一个高效、精细的喷嘴测量工具还是获得了广泛的认可,这主要得益于其便捷性以及能够辨别不同喷雾之间微小差距的能力。此外,对于流量较小的喷嘴,SETscan相比于机械式能显著地提高实验效率。

本文采用SETscan对单油路离心喷嘴喷雾场进行了测量,获得了不同工况条件下燃油喷嘴喷雾场的空间分布信息,同时从实验效率、数据稳定性等多个方面对SETscan进行了试验应用验证。

1 实验设备及原理

1.1 实验系统

激光式分布不均度测量系统示意图如图1 所示,系统主要由供油系统、抽气系统、测试计算机和SETscan等组成。

图1 激光式分布不均匀度测量系统示意图

由于单油路离心式雾化喷嘴喷雾相对稳定,采用机械式分布器对其喷雾浓度进行测量时产生的误差较小(相比于空气雾化式喷嘴),实验测试对象选取了两件标准的单油路离心雾化喷嘴,喷口直径为0.38 mm,流量范围为6.36~18.36 kg/s(燃油压力0.5~4.5 MPa时),选取的两件喷嘴在燃油压力为 3.0 MPa时喷雾锥角只有50°左右,在采用激光式分布器测量时可以在喷雾中心区域产生较大的消光值来验证分布器对于高浓度喷雾的测量能力,同时为了验证分布器对不同喷雾状态的测量能力,选取的两件喷嘴的喷雾状态有较大差别,图2为燃油压力4.5 MPa时两件喷嘴的喷雾照片,从图2中可以看出,1#喷雾图片(图2(a))亮度分布均匀,测量平面没有明显的喷雾缺陷,而2#喷雾图片(图2(b))上有明暗相间的条纹,说明存在明显的雾化不充分以及燃油聚集现象,实验介质为RP-3航空煤油。

1.2 测试原理

SETscan主要由6路激光发射器和6个消光阵列探测器组成,激光器采用激光能量为5 mW固体激光器,波长655 nm,频率范围为1 000~9 600 Hz,激光器与阵列探测器布置方式如图3所示,相邻两个激光器夹角为30°,从6个轴向方向对喷雾区域进行测量。图4为单束激光测量原理示意图,激光发射器发射出的激光通过准直棱镜变换成512束平行的激光线阵,消光阵列探测器接收激光通过喷雾测量平面后的消光信号并通过数据线将信号输出到NI6133采集卡,计算机上的软件通过对采集到的消光信号进行分析计算最后得到测量平面内的喷雾浓度分布信息。6个轴向的激光组合成直径约为254 mm 的6×512个网格激光测量面,角度分辨率最高可达7°,空间分辨率最高为1.7 mm。

图3 SETscan激光平面布置图

图4 SETscan测量原理示意图

SETscan测量喷嘴喷雾分布的理论方法由两部分组成,第一部分是其通过局部消光系数来估算液滴特性所采用的理论方法;第二部分是SETscan对喷雾测量截面进行网格划分,再通过MLE去卷积方法将测量的路径积分透射比还原为局部消光系数。

对于直径较大的液滴,一般指πD/λ>5(D为液滴直径,λ为入射激光波长)。根据朗伯比尔定律(Lambert-Beer Law),此时喷雾单位体积内的液滴表面积与消光系数相等,而对于大多数喷雾来说,液滴直径都远大于1 μm。因此,只要求出消光系数即可得到喷雾单位体积内的液滴表面积。根据米散射理论,此时单个粒子的散射横截面面积为

(1)

激光穿过喷雾激光透射比为

(2)

激光穿过整条路径中的一段Δ时的透射比为

(3)

式中:N(D)dD为在D到D+dD范围内每单位体积内的粒子数量。对于一个包含多个喷雾粒子的粒子团,消光系数的定义为

(4)

将式(4)代入式(3),即可得出激光穿过距离为Δ的喷雾时激光透射比与消光系数的关系。

(5)

第二部分为SETscan通过MLE去卷积方法将测量的路径积分透射比还原为局部消光系数,从而得到喷雾浓度分布信息。

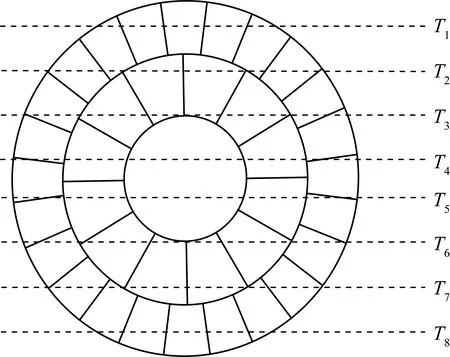

为了清晰地解释原理,假设每个轴向激光只有8个平行路径(实际共有512个),轴1方向激光的8个路径积分透射比在图5中用T1~T8表示。测量区域在径向方向被划分为3个环形部分,最外环被分成了24个区,中间的环形被分成12个区,最内环只有1个区域且不再进行划分。因此,喷雾区域被划分成大小相对均匀的37个区域。

图5 喷雾测量平面网格划分示意图

根据式(5),对图5中轴1方向的瞬时路径积分,透射比与局部消光系数的关系可以表示为

(6)

(7)

由于式(7)是线性的,对其中每一项进行平均,可以得到时间平均路径积分透射比与局部消光系数的关系为

(8)

本次实验喷雾测量区域划分方式如图6所示。在径向方向上划分为32个环形,不同的环形区域在周向上根据环形半径的大小分为不同的测量区,最后得到如图6所示的2 185个大小相对均匀的网格状计算区域。SETscan通过建立3 072(6×512)个线性方程求解出每个区域的消光系数,进而获得整个平面内的喷雾浓度分布信息。

图6 实际喷雾测量平面网格划分图

机械式测量系统与激光式采用了同一套燃油系统和抽气系统,分布器是航空航天采用的标准的12个扇区的机械式分布器,分布器实物图如图7所示。机械式分布器由12片钢片组成,钢片边缘经过锐化处理用于减少对喷雾结构的影响,分布器底部用柔性软管连接12个燃油收集器,每个收集器底部分别安装一个精度为±0.01%(满量程时)的电子称,用于计算每个扇区在一定时间内收集到的燃油质量。数据采集系统读取每个电子秤的读数,然后计算出在设定工况条件下的喷雾周向分布不均匀度指数为

图7 机械式分布器实物图

(9)

式中:δ为周向分布不均匀度指数;Wmax为燃油喷嘴各扇区浓度占比最大值;Wmin为燃油喷嘴各扇区浓度占比最小值。

2 实验结果分析

实验首先采用SETscan对1#喷嘴进行了测量,测量截面为距离喷嘴喷口50 mm的剖面,燃油压力为3.0 MPa,测量时间设定为12 s,测量频率为1 000 Hz。激光分布器在6个轴向上分别采集喷雾的平均消光值,如图8所示。从轴向1(黑色曲线)的消光曲线上可以看到,最大平均消光系数达到了0.933,此外,当消光系数大于0.1时,消光曲线开始趋于稳定平滑,轴向1方向的喷雾直径约为50.6 mm,这说明90%的燃油都分布在直径约为50.6 mm的圆形范围内。

图8 1#喷嘴平均消光系数图

SETscan以消光数据为基础,通过卷积的方法得出与消光状态对应的单位体积内液滴表面积浓度云图,如图9所示,从图9中可以清晰地看出测量剖面的喷雾浓度分布结构,图9中右下角的边缘位置有明显的不规则突起,整体呈不规则的圆形,从实验过程中发现这是抽气系统以及喷雾本身不稳定共同作用的结果。总体来看,1#喷嘴燃油浓度从喷雾中心到喷雾边缘呈层状结构,浓度逐渐减少,分布较为均匀。结合图8可以看出,SETscan能够对激光遮挡率为10%~90%的燃油喷雾得出合理有效的浓度分布实验结果。

图9 1#喷嘴单位体积内液滴表面积浓度云图

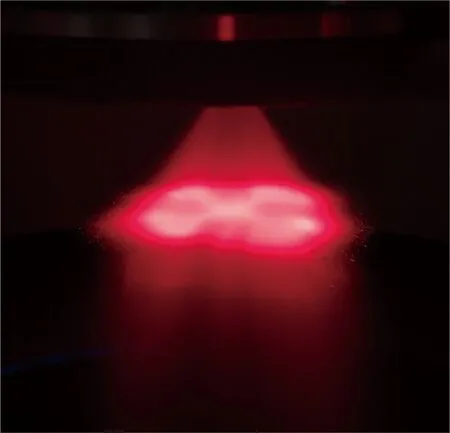

实验选用2#喷嘴分别进行激光式以及机械式分布不均匀度实验,并将实验结果进行对比。图10为6束激光照射下的喷雾照片,显示了喷雾边缘呈不规则的形状,喷雾亮度代表了喷雾分布均匀程度,亮度越高浓度越大,反之越小。从图10中可以看出,喷雾图片亮度分布不均匀,明暗对比较为明显。

图10 2#喷嘴在激光照亮下的喷雾照片

图11为2#喷嘴喷雾照片对应的单位体积内液滴表面积浓度云图。从图11中可以看出2#喷嘴的燃油分布情况,相比于1#喷嘴明显的层状结构,2#喷嘴存在约5个燃油聚集点(图11中红色部分),喷雾中心区域燃油分布形状不规则,与图10的喷雾照片对比可以发现喷雾照片显示的是图11中喷雾核心区域,即颜色为红色的部分,而图11中边缘的蓝色区域并没有在喷雾图片中体现出来,说明SETscan具有识别并分析稀薄喷雾的能力。

图11 2#喷嘴单位体积内液滴表面积浓度云图

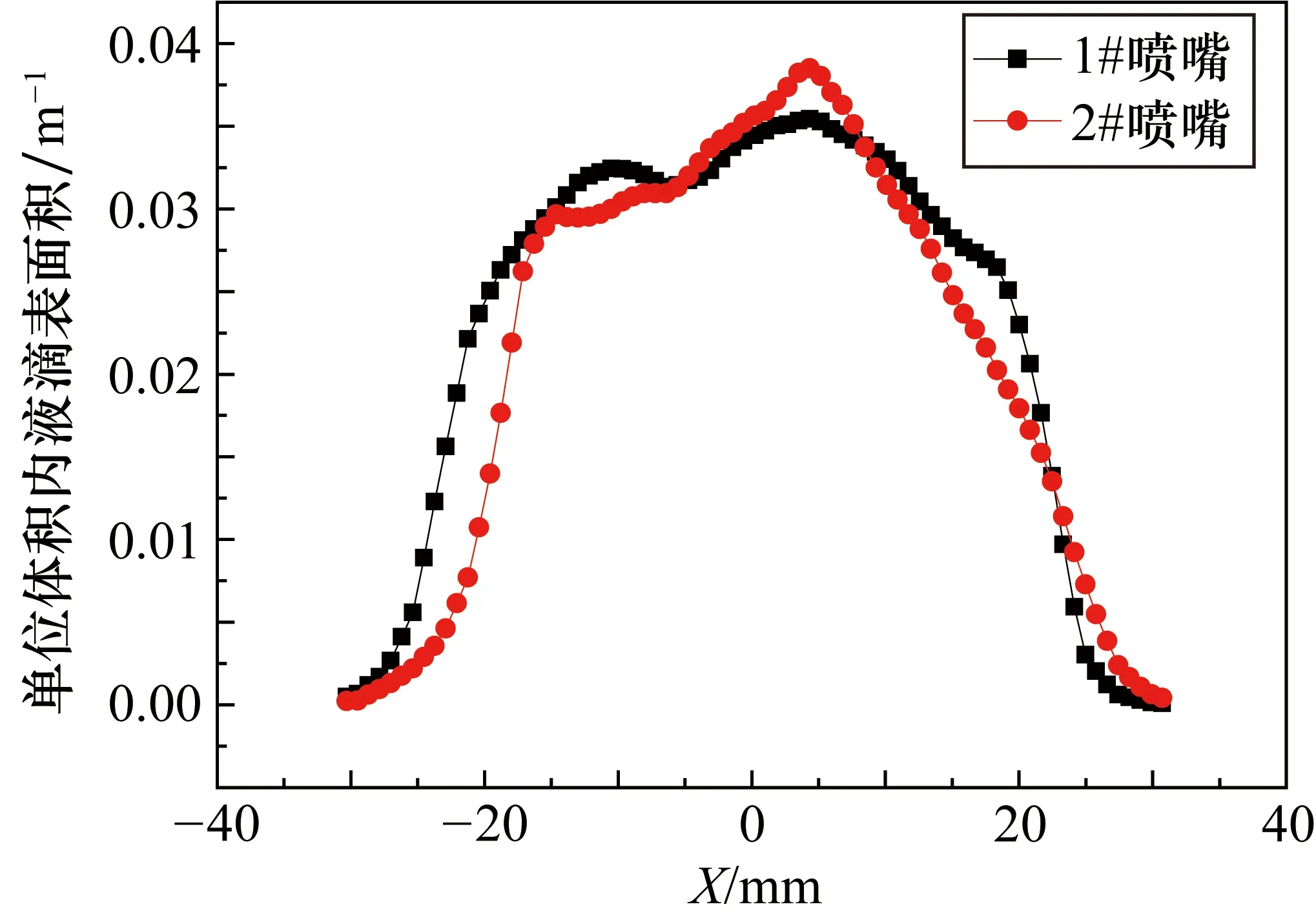

将两张云图中横坐标X=0 mm的数据提取出来绘制出中心线上的单位体积内液滴表面积数据,如图12所示。由图12可知,2#喷嘴在中心线上的液滴表面积峰值比1#喷嘴高约8.5%,同时可以观察到两条曲线宽度存在较大差别,以纵坐标表面积浓度为0.015的数据为例,2#喷嘴比1#喷嘴宽度减少20%左右。从整体看,1#喷嘴基本呈左右对称形状,而经过计算2#喷嘴右侧表面积数值相比左侧高出约12%,而1#喷嘴左右相差不到2%。

图12 两个喷嘴单位体积内液滴表面积对比图

此外,单位体积内液滴表面积浓度数据还可以用来估算喷嘴的喷雾锥角,通过对喷雾中心线上的液滴表面积进行积分,得出距离喷嘴出口50 mm处1#和2#喷嘴的喷雾锥角分别为53.4°和51.8°。

为了进一步验证SETscan的测量结果,对2#喷嘴采用激光式和机械式两种分布器测量的实验数据进行了对比。激光式分布器和机械式分布器测量的数据不同,SETscan测量的数据为单位体积内的表面积浓度,而机械式测量的是燃油流量。为了进行数据比对,将两种方法测量的数据都转换成百分比,即机械式为各个扇区燃油流量占总流量的比值,激光式为各个扇区表面积浓度占总浓度的比值。

对比实验分别选取了两个实验工况进行结果比对,流量分别为6.39 kg/s(0.5 MPa)和15.15 kg/s(3.0 MPa),机械式分布器采用量程为6 000 g、分度值0.6 g的电子称保证测量精度,流量为15.15 kg/s时设定收集时间为3 min,流量为6.39 kg/s时设定收集时间为7 min,经统计在燃油压力为3.0 MPa时收集器收集到的燃油约为喷嘴流量的95%(质量流量计测量值),说明流经喷嘴的大部分燃油都被机械式分布器所收集。SETscan测量时间设定为12 s,测量频率为1 000 Hz,测量结果为12 s的平均稳态数据。为了验证设备的稳定性,分别用两种测量方法对每个工况均进行5次实验。

实验时通过固定喷嘴的测量位置保证机械式与SETscan测量的每个扇区的数据一一对应,对于一个完全轴对称的喷雾分布,无论是激光式还是机械式分布器测量出的数据在每个扇区的占比应为8.33%,图13为两种工况下机械式分布器测量的每个扇区的燃油流量占比以及激光式分布器测得的表面积浓度占比。

图13 机械式分布器与激光式分布器测量数据对比图

从图13中可以看出,SETscan测量的数据和机械式数据在两种工况下都展现出了较高的重合度,2#喷嘴较差的分布状态在两种测量方法下均被展现出来。但在第5~7扇区,两种测量方法的数据却出现了相反的趋势。产生不一致的原因主要有以下两个方面:首先是测量原理导致的,机械式为侵入式测量,测量过程中会对固有的喷雾场产生干扰,而激光式不存在上述问题,2号喷嘴喷雾状态较差,喷雾本身存在大量的燃油聚集点,图10和图11中均有清晰的体现,当燃油聚集点喷射到机械式分布器的钢片上时会对测量结果产生影响,这是两种测量方式数据有差异的最主要原因;其次是实验误差的影响,例如喷嘴安装定位问题,虽然实验时已经尽量保证喷嘴的安装位置保持两种测量方位一致,但考虑到喷嘴需要在两个实验台位进行移动难免会产生位置的轻微变动,这也从侧面说明机械式测量方法会受到喷嘴安装位置的影响。尽管存在以上问题,两种测量方法得出的数据趋势是基本一致的。

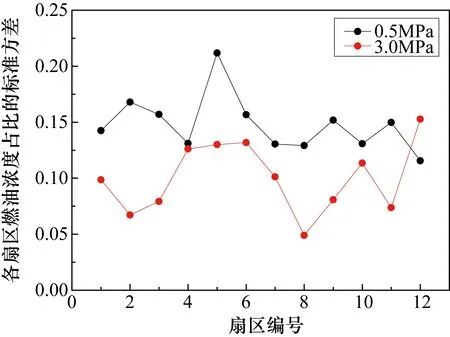

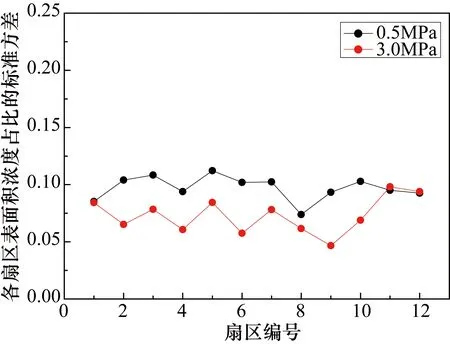

接下来,对两种测试方法的稳定性进行了分析,提取出5次实验数据对应的各扇区所占的百分比数据,然后分别对每个扇区的5次实验数据求标准方差。图14与图15分别为机械式和激光式分布器各扇区数据的标准方差。

图14 机械式分布器各个扇区数据标准方差

图15 激光式分布器各个扇区数据标准方差

从总体上可以看出,激光式测量的数据曲线相比于机械式更加平滑,各扇区的数据相对于平均值的离散程度在一个相对稳定的范围之内,说明各个扇区的波动值差别不大,反观机械式数据波动范围较大,其中在燃油压差为0.5 MPa时,机械式最大波动值为0.21,而激光式仅为0.11。尤其是在第五扇区附近的数据相对于其他扇区的波动偏大,这是机械式测量本身的局限性与喷嘴喷雾状态共同作用的结果。从数值上看,激光式在两种工况下的波动值都比机械式小,还可以看出随着燃油流量的增大,两种测量方法的波动值都有下降的趋势,因为喷嘴的流量偏小时燃油喷雾更容易受到抽气系统影响,从而影响测量结果。

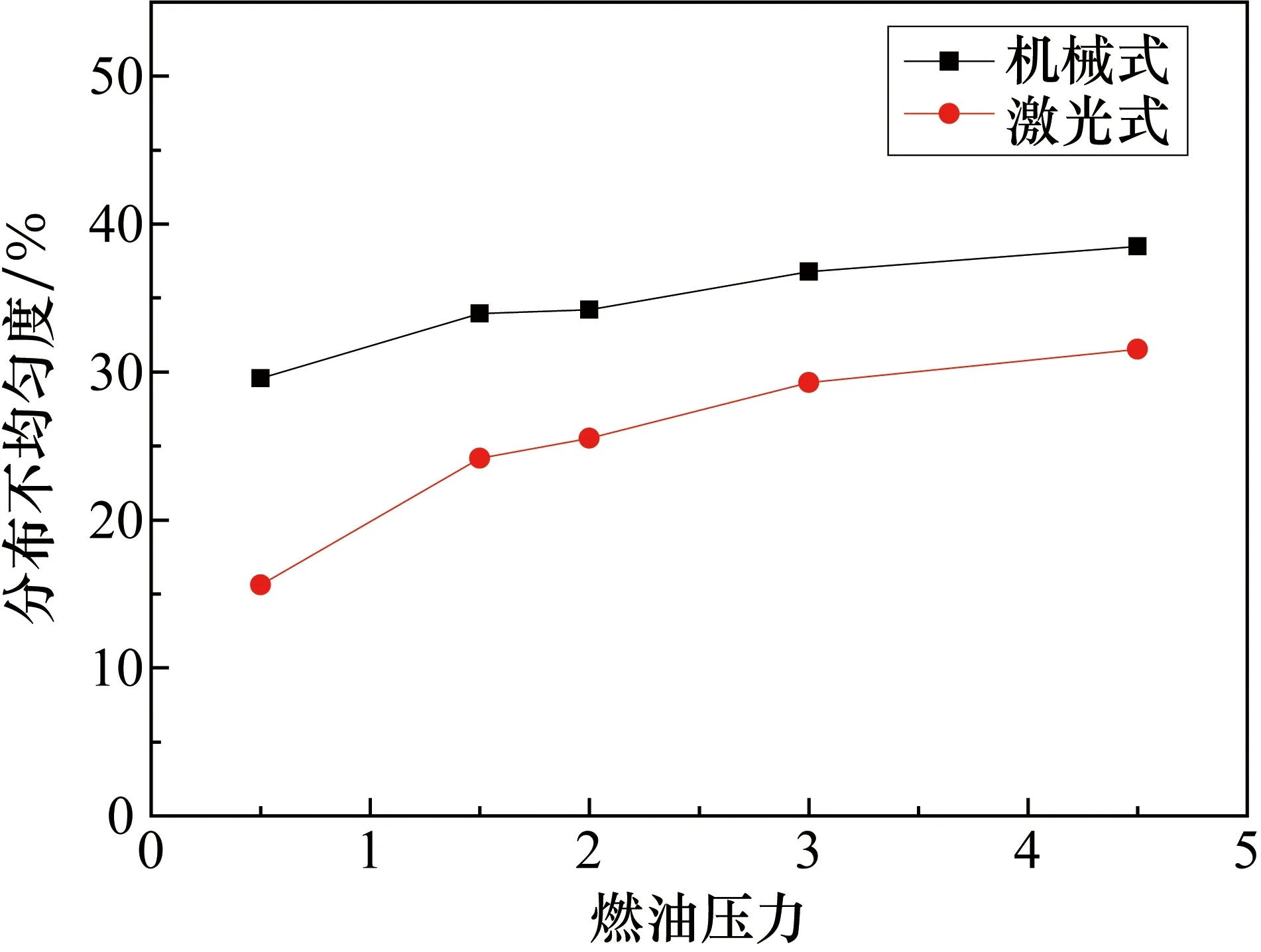

在以上实验的基础上对2#喷嘴分别用两种测量方法进行了浓度分布不均匀度测量实验,除了前面完成的2个状态点外又额外增加了3个工况点,分别是1.5 MPa、2.0 MPa和4.5 MPa,每个工况点采用两种方法各进行5次实验,取平均数作为最后的实验结果,如图16所示。

图16 分布不均匀度指数随压力变化

由图16可以看出,在喷嘴流量较小时两种测量方法计算出的结果偏差较大,当燃油压力为0.5 MPa时,机械式测量值为29.6%,激光测量的结果仅为15.6%,机械式测量值是激光式的1.9倍。而随着燃油压力的增加,两者之间的差距不断缩小,当燃油压力达到4.5 MPa时,机械式测量值为38.5%,激光式为31.5%,机械式的测量值仅为激光式的1.2倍,这是因为燃油压力较低时喷雾状态不够稳定更容易受到抽气系统的影响,此外还能够看到两种测量方法测量的不均匀度都随着燃油压力的增加而增大,激光式测量的数据燃油压力从0.5 MPa增加到4.5 MPa时不均匀度增加了一倍,说明2#喷嘴随着压力的增加燃油聚集更加明显从而导致不均匀度指数不断增大,但也可以看到增加的趋势有所下降。

相比于机械式测量方法,激光式测量受到喷雾本身特性的影响较小,无论是流量大小或者喷雾状态等,机械式测量本身为侵入式的局限性以及相对较低的时间分辨率都对它本身的稳定性产生了一定的影响。

3 结论

采用SETscan对离心式喷嘴在不同燃油工况条件下开展燃油喷嘴雾化性能实验,并与传统机械式测量方法进行了对比,得出以下结论。

① 激光式分布器适用范围广,能够对激光遮挡率为10%~90%的燃油喷雾得出较为合理的浓度分布实验结果。由于激光式为非接触式测量,在测量过程中不会受到喷雾特性本身的影响,而机械式会受到喷雾质量以及测量时的安装位置等因素的影响,而且在使用流量偏小的喷嘴时会产生较大的误差。

② 激光式测量方法实验效率更高,机械式测量方法需要根据燃油喷嘴的流量对测量时间进行调整以保证测量精度,而激光式测量方法测量频率为1 000 Hz,仅需10 s左右就能得到1万个瞬态数据,且不需要根据喷嘴流量等因素进行调整。

③ 激光式测量与机械式测量相比获得的实验数据更加直观,数据类型包括云图、喷雾锥角和分布不均匀度等,相比传统的测量方法,激光式测量能够从多个角度检验喷嘴的喷雾质量。