长时服役后HR3C钢析出相变化及对硬度的影响

周 江, 项国东, 徐 昶, 张显程, 夏咸喜, 朱保印, 赵彦芬, 金 晓

(1. 国电浙江北仑第三发电有限公司, 浙江 宁波 315824;2. 华东理工大学 机械与动力工程学院, 上海 200237;3. 苏州热工研究院有限公司, 江苏 苏州 215004)

在碳中和的国家战略及日益突出的能源紧张背景下,高能效、低排放的超(超)临界发电技术是解决我国当前日益突出能源短缺问题的解决方法之一。自2007年起超(超)临界机组在我国相继投入使用,高参数机组在提高热效率的同时也对机组锅炉所使用的耐热钢提出更高的要求[1]。HR3C钢(又称25Cr20NiNbN、TP310HCbN或S31042钢等)是由日本住友金属在25Cr-20Ni耐热钢钢的基础上通过添加一定量的铌(Nb)、氮(N)等强化元素的新型耐热钢,通过析出强化实现高温条件下拥有较高的持久强度,该耐热钢同时还具有较高的耐高温腐蚀和组织稳定性等优点而被广泛使用于超(超)临界机组的过热器和再热器等部位[2-3]。

由于HR3C耐热钢在制备过程中加入多种合金元素,在长时热老化条件下由于原子加速扩散等效应会在基体中出现多种第二相。HR3C钢属于奥氏体耐热钢,在长时服役过程中,由于其拥有良好的组织稳定性,在长时服役过程中其晶粒组织、化学成分等并没有发生显著的变化,因而影响HR3C钢长时服役后性能的主要强化机制以析出相强化为主[4-5]。前人研究结果显示,HR3C钢在长时老化过程中主要析出相有M23C6相、MX相和二次Z相(NbCrN相)等,还可能存在少量的M6C、σ相等特殊相,但是后两种析出相的数量和种类相对较少[6-7],大量的研究主要聚焦于老化过程中材料中析出的M23C6相和NbCrN相等对材料拉伸性能或者冲击性能的影响[8-10]。

在实际工程中,进行上述性能测试需从服役HR3C钢管进行破坏性取样试验,影响机组的运行,尤其是在工期较短或备料不足的情况下,进行上述试验的可行性较低。硬度作为检测过程中为数不多可以对在役HR3C钢管进行直接力学性能获取且不会对HR3C钢管造成破坏性损伤的检测方式,在实际工程中具有重要的应用意义。HR3C钢在长时高温时效过程中第二相的种类、数量以及形貌等会影响材料的硬度值变化已获得验证[11-12],但是在实际工况下的影响目前所见的研究较少,本文以实际服役HR3C钢管材为研究对象,研究服役过程中HR3C钢管材典型析出相的特征及对硬度的影响。

1 试验材料及方法

在本工作中,选用的HR3C耐热钢为日本住友金属供应的商用HR3C钢管材,在国内某电厂超(超)临界机组上服役,设计最高使用温度约665 ℃,设计最高使用压力约27 MPa,HR3C钢管材分别取服役时长为0、15 501、35 564和67 705 h的样品作为研究对象开展工作。

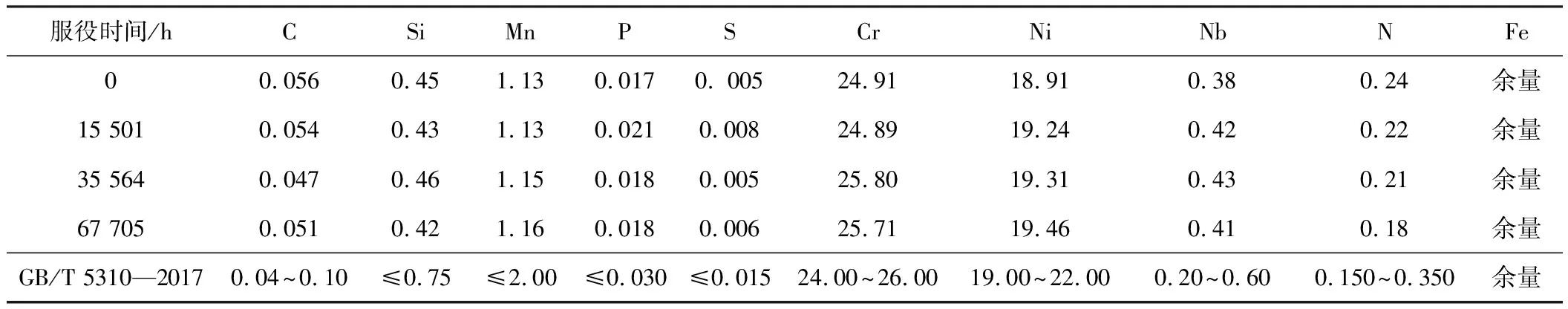

表1为不同服役时长条件下HR3C钢取样管的化学成分组成及GB/T 5310—2017《高压锅炉用无缝钢管》对HR3C钢管材合金元素的要求。

表1 HR3C耐热钢的化学成分(质量分数,%)

基于上述不同服役时间的HR3C钢样品,为研究长时服役过程中微观组织结构变化以及对相应状态下HR3C钢硬度的影响,在本工作中通过多种表征技术获取不同服役态下HR3C钢管材的显微组织结构信息,如扫描电镜(SEM)、电子背散射衍射(EBSD)技术和透射电镜(TEM)等,同时选用维氏硬度计对不同服役态的HR3C钢管材进行硬度测试,并讨论典型微观组织结构演化对硬度变化的影响。通过线切割方式在不同服役时长的HR3C钢管材上切取10 mm×10 mm×3 mm的样品,分别经400、800、1200和2000号砂纸打磨后,再置于体积分数10%高氯酸酒精中进行电解抛光(抛光条件为室温条件下恒压20 V),后在Tescan mir3型扫描电镜上进行SEM与EBSD表征。同时,切取10 mm×10 mm×0.5 mm的样品经过砂纸打磨减薄至80 μm后冲压出φ3 mm的TEM圆片,然后置于体积分数为8%的高氯酸酒精溶液中进行样品的减薄工作(温度约-25 ℃),将TEM样品在FEI G20型透射电镜上进行TEM表征。同时,取相应状态下的HR3C钢管材进行打磨抛光后进行硬度试验,采用MHV-50Z/V3.0型维氏硬度计进行硬度测试,载荷砝码为10 kg,保载10 s。

2 试验结果与讨论

相比较于马氏体耐热钢,HR3C耐热钢的强化机制以固溶强化和析出相(第二相)强化为主[13]。一方面,HR3C钢在制备过程中加入了Nb、N等强化元素,使得这类强化元素在加入Fe基体后使基体的晶格发生畸变,产生固溶强化效果。同时这些强化元素的加入,经过高温长期的服役,强化元素容易从Fe基体中析出而形成第二相颗粒,产生第二相强化,这类第二相颗粒一般以碳/氮化物、金属间化合物等形态出现,第二相强化是奥氏体耐热钢HR3C重要的强化方式。此外,奥氏体耐热钢中还可能存在位错强化和细晶强化等强化机制,根据前人的研究显示[9,14-16],HR3C钢在长时蠕变等服役模拟形态下其微观组织结构稳定,并没有发生显著的晶粒尺寸变化或发生塑性变形,因此认为位错强化和细晶强化机制对HR3C钢在长时服役过程中产生的强化效果有限,并不会使HR3C钢在服役过程中发生显著的性能变化。在研究HR3C耐热钢长时服役过时其典型微观组织为奥氏体与析出相,奧氏体相在长时高温条件下的组织变化不大,HR3C耐热钢在长时老化过程中典型的析出相有M23C6相、NbCrN相等,影响其力学性能的微观组织结构主要体现在析出相的演变上[11]。

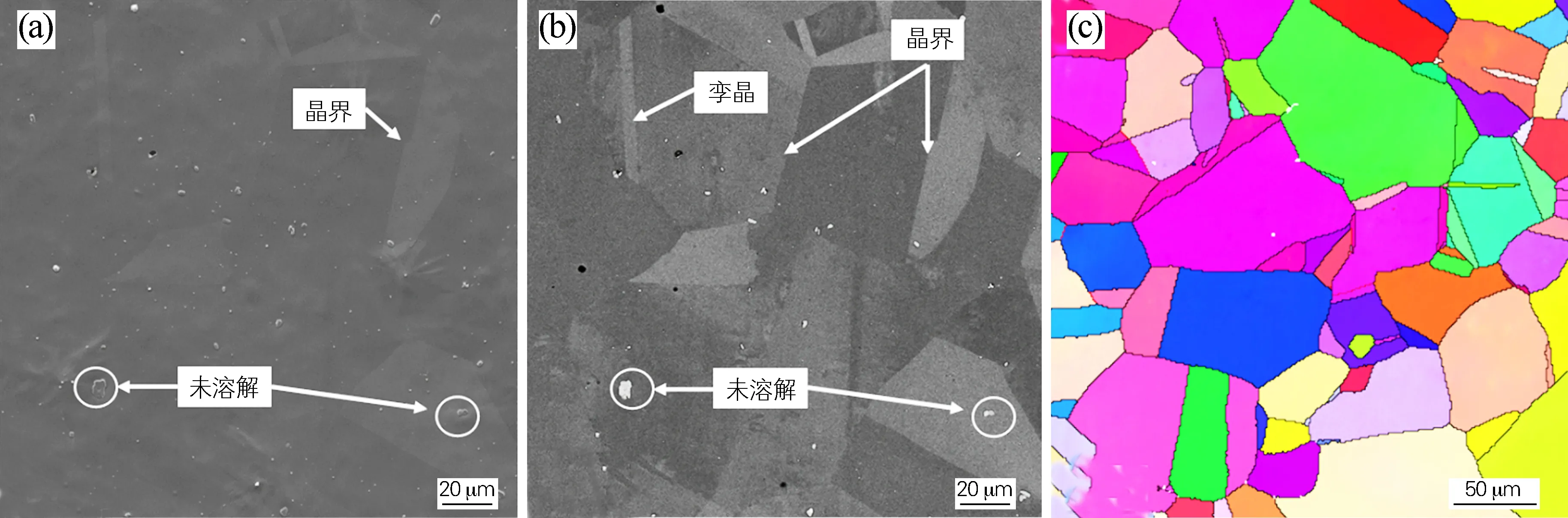

图1为未服役HR3C钢的微观组织,其中图1(a,b)为未服役HR3C钢的SEM形貌和背散射电子(BSE)形貌图,两幅图观察区域为同一区域,基于BSE对Nb、Cr等不同元素呈现不同颜色,可以实现HR3C耐热钢中M23C6相和NbCrN相的简单鉴别,即NbCrN相呈现白色,而M23C6相呈现灰色。从图1中可以看出,在未服役HR3C钢样品中,基体组织为含孪晶的奥氏体晶粒,晶界及孪晶界上不存在第二相,在基体内部存在少量的白色颗粒,前人研究显示这些第二相为富Nb相,定义为一次NbCrN相,是HR3C耐热钢在制备过程中未溶解的富Nb相颗粒形成,这类第二相的数量较少,并不会对HR3C钢的性能产生显著影响[5]。图1(c)为未服役HR3C钢的EBSD重构图,可以发现HR3C钢基体晶界以黑色的大角晶界(取向角差>10°)为主,几乎看不到红色的小角晶界(10°>取向角差>2°),且晶粒呈明显的完全退火态,这表明材料在制备过程中退火完全,不存在轧制或者冷拔制备过程中残留的塑性变形。

图1 未服役HR3C钢的微观组织结构Fig.1 Microstructure of the HR3C steel before service(a) SEM; (b) BSE; (c) EBSD

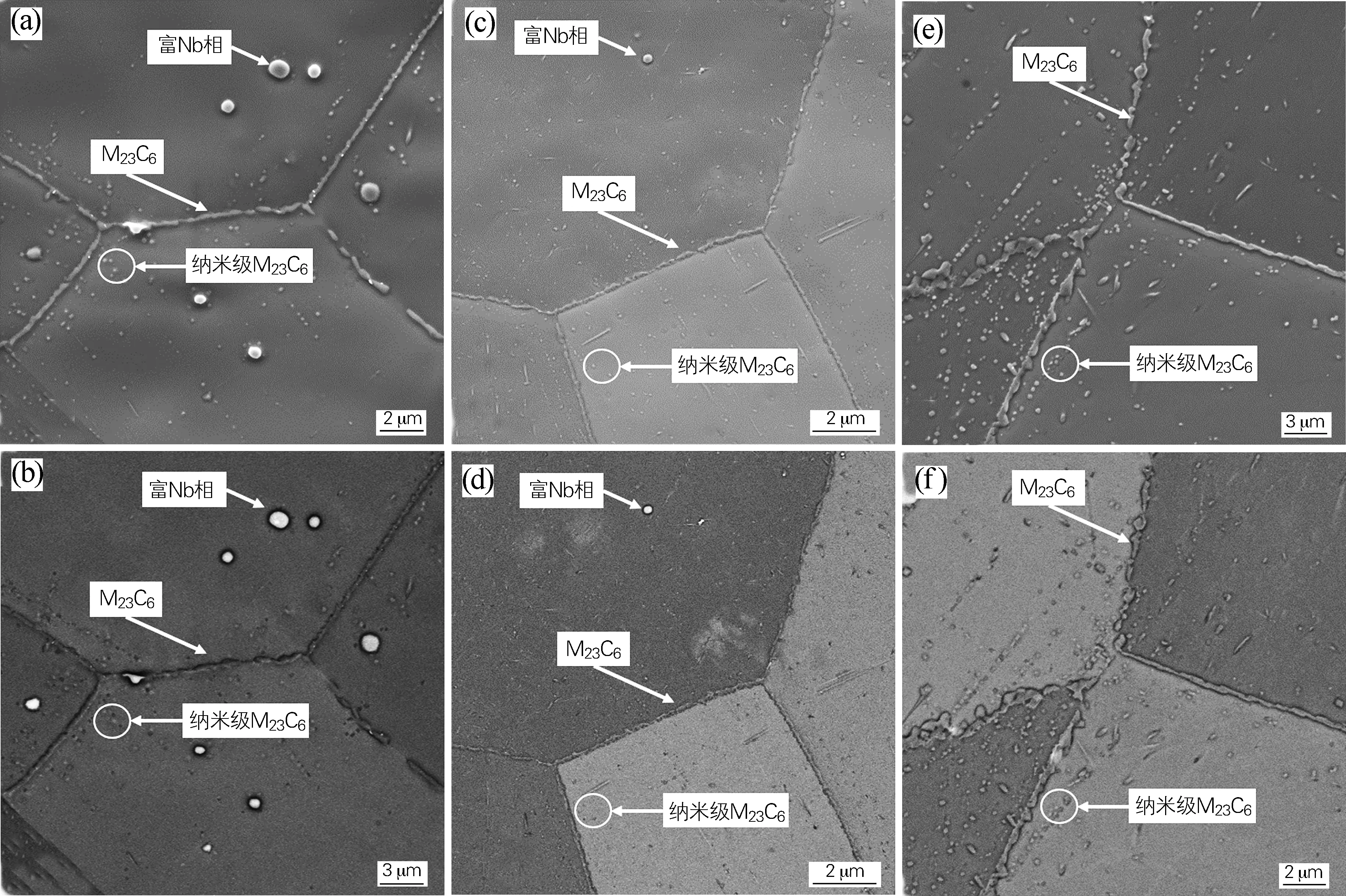

图2为不同服役时长条件下HR3C钢的SEM形貌图及相应区域的BSE形貌图。从图2中可以看出,在HR3C钢服役后晶界及基体中出现了多种第二相,整体上看,随着服役时间的增加,HR3C钢中第二相的密集程度明显增加。图2(a,b)为服役15 501 h后HR3C钢的微观组织形貌图,可以看出HR3C钢的晶界上出现了明显连续分布的第二相结构,根据前人的研究结果,这种第二相为M23C6相,晶界上连续分布的M23C6是导致HR3C钢在热老化初期冲击性能出现快速下降的根本原因[17]。此外,在晶粒内部还有少量的粗大颗粒,这些颗粒与未服役样品中观察到的一次NbCrN相,尤其是在BSE形貌图中可以发现这些粗大的颗粒是富Nb相(即一次NbCrN相),如图2(b,d)所示,还观察到一次NbCrN相位于晶粒内部,距离晶界的位置较远,因此可以判定一次NbCrN相对晶界析出物产生的HR3C钢脆化无显著影响,同时长时服役过程中一次NbCrN相与服役前相比形貌无明显变化,即在未服役HR3C钢中观察到的富Nb相颗粒,这种结构在长时服役过程中具有稳定的状态,其尺寸并不会发生明显的变化[6,14]。图2(c,d)为服役35 564 h后HR3C钢的微观组织形貌图,可以发现与服役15 501 h的HR3C钢晶界结构类似,也存在连续分布的M23C6结构,晶粒内部靠近晶界的位置存在少量的纳米级M23C6颗粒和针状的二次Z相(NbCrN相)。图2(e,f)为服役67 705 h后HR3C钢的微观组织形貌图,可以发现在服役67 705 h后,析出相的数量明显增加,同时,晶界上的M23C6颗粒与前期相比特征明显不同,前期样品晶界上M23C6颗粒尺寸基本一致,但在服役67 705 h的样品中观察到了M23C6颗粒显著粗化,晶粒内部纳米级M23C6颗粒的数量也显著增加。

图2 不同服役时长HR3C钢的微观结构Fig.2 Microstructure of the HR3C steel serviced for different time(a,b) 15 501 h; (c,d) 35 564 h; (e,f) 67 705 h; (a,c,e) SEM; (b,d,f) BSE

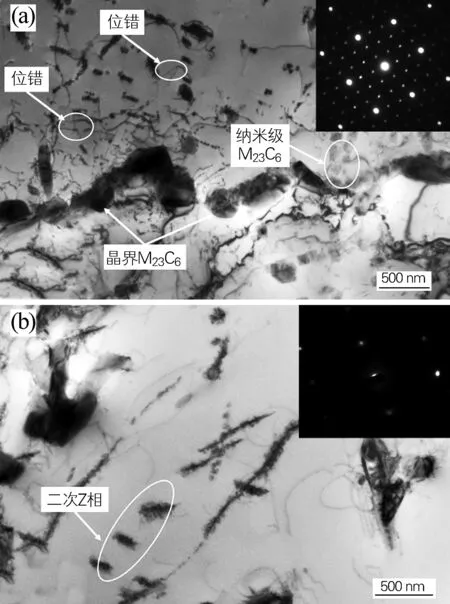

图3为服役67 705 h后HR3C钢的TEM形貌图,可以看出在服役67 705 h后,晶界上的M23C6颗粒尺寸明显不一致,但整体上依然保持着连续的状态,在晶界附近的基体中可以观察到与大量位错相互缠结的二次Z相和纳米级M23C6颗粒结构。一般来说,HR3C钢中大量的纳米级Z相和M23C6颗粒对提高材料的强度是有益的,纳米级第二相的出现可以在颗粒附近形成应力场,对位错的运动产生阻碍作用,从而使HR3C钢的强度和流变应力得到提高,表现为HR3C钢的拉伸性能等的上升。第二相与位错的相互作用分为两种机制,即绕过机制和切过机制[18]。两种机制差异的关键在于第二相的尺寸,一旦第二相颗粒的尺寸超过一定的尺度值,强化机制主要由Orowan绕过机制驱动。一般来说,当第二相的颗粒尺寸达到1.5~6.0 nm时,即为位错绕过机制的临界值[4]。从图4中可以看出,二次Z相和纳米级M23C6颗粒尺寸超过该临界尺寸限定,可以判定其强化机制主要是Orowan机制,这时HR3C钢中二次Z相和纳米级M23C6颗粒以绕过机制与基体中的位错相互作用并提高材料强度。

图3 服役67 705 h后HR3C钢的TEM图Fig.3 TEM images of the HR3C steel serviced for 67 705 h

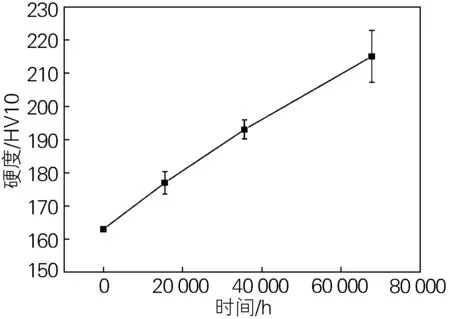

图4 服役不同时间后HR3C钢的硬度Fig.4 Hardness of the HR3C steel serviced for different time

图4为HR3C耐热钢的硬度随服役时间的变化,可以看出,未服役HR3C钢的硬度在160 HV10附近,随着服役时间的增加,硬度显著增加,当服役时间到达67 705 h后,HR3C钢的硬度已经到达210 HV10左右,相较于未服役样品硬度增加将近31%。根据前文,HR3C钢长时服役后最主要的析出相是M23C6相和Z相,而晶粒内部纳米级的M23C6相和二次Z相产生的析出强化效果是引起HR3C钢硬度发生变化的最主要原因。

根据析出强化的强度公式[19]:

Δτ=αGb/λ

(1)

式中:Δτ为HR3C钢中析出强化产生的强化增量;α为常数;G为基体的剪切模量;b为位错柏氏矢量;λ为第二相间的平均距离。

而λ可用式(2)表示[20]:

λ=d(1-f1/3)/f1/3

(2)

式中:d为第二相的平均粒径;f为第二相的体积分数。

由上述公式可以发现在第二相的数量一定条件下,析出强化引起的强度增量与第二相的平均粒径d成反比,即第二相尺寸越小,对HR3C钢强化效果越明显。研究显示,二次Z相是HR3C钢在高温条件下具有优异蠕变性能最重要的原因,其产生的强化效果是M23C6颗粒强化效果的10倍[9]。

3 结论

1) 经过长时服役后,HR3C耐热钢的晶界上出现连续分布的M23C6相,当服役时间达67 705 h后,晶界上的M23C6相出现不均匀的粗化现象。同时在服役样品的大角晶界附近可以观察到纳米级二次NbCrN相和M23C6相,服役67 705 h样品中析出相的数量要显著多于服役35 564 h的样品。

2) HR3C耐热钢随服役时间的增加,其硬度从服役前约160 HV10增加至服役67 705 h后的约210 HV10,HR3C钢硬度增加的关键原因为二次Z相等纳米级第二相产生的强化作用。