规划码头施工对隧道影响分析试验研究

施浩亮, 徐晓菲, 孙昊慈

(1.长江航道勘察设计院(武汉)有限公司, 武汉 430040; 2.长江航道规划设计研究院, 武汉 430040)

长江干线过江通道是沟通两岸交通的重要纽带,在加快推进航运建设的同时对港口岸线的需求也变得更为强劲。过江通道线位选址受到河道条件、航道条件等多方面因素的限制与港口岸线之间矛盾也逐步突显,平衡通道建设与长江航运发展就显得尤为重要。过江隧道工程因对通航、防洪的影响小,越来越受推崇,但根据相关的标准规范等的要求,过江隧道上下游一定范围内往往需要设置安全保护区,在保护区范围内禁止从事危害隧道安全的活动,当隧道保护区与规划港口岸线冲突时,则需通过开展相关研究论证两者之间的相互影响。邓日朗等[1]通过建立三维有限元模型分析下卧地铁隧道随竖井开挖过程的变形规律及竖井工法保护机制。赵刚和潘燕[2]通过理论法、有限元法、现场监测法以某实际工程为例对水工隧洞施工引起的公路隧道变形进行分析,得出隧道的竖向变形与距离的变化趋势。时雅雯[3]采用数值模拟的方法,并结合检测数据分析总结了桥梁桩基施工对既有隧道及轨道结构变形的影响规律。何嘉齐[4]以实际工程为依托,采用施工实测分析和数值模拟相结合的分析手段,研究了钢套管钻孔灌注桩施工对邻近既有地铁隧道的影响研究,钢套管护壁施工在采用合理的跟进深度的前提下,可有效减小对邻近地铁隧道的影响。全浩[5]利用LS-DYNA计算分析了桩基施工对邻近隧道的影响,并结合数值模拟和国内外研究成果,提出隧道安全振动速度的临界值为 5.6 cm/s。杨振琨和杜成伟[6]通过有限元数值模拟,研究得出了打桩施工管道最不利的变形部位。尹红桦等[7]研究了不同距离下打桩对隧道的影响,得出隧道最大位移出现在拱顶位置,最大弯矩出现在起拱线位置。何必伍[8]通过建立三维数值模型,研究了钻孔灌注桩在施工的各个阶段对隧道产生的影响,同时对比分析了不同施工工序的影响差异。

目前,针对此类问题的研究多采用数值模拟的方法,通过建立三维模型研究隧道或土体变相规律,为隧道结构设计和线位选择提供一定的技术支撑。本文以武汉二七路过江通道工程为例,通过有限元的计算方法,基于最不利的工况条件,试验研究隧道保护区范围内规划码头打桩施工对隧道结构安全的影响,同时根据有关法律法规及盾构隧道的应用提出了隧道结构安全控制标准,以此判断码头施工对隧道的影响程度,研究成果可为类似工程问题提供一定参考。

1 工程概况

武汉二七路过江通道工程位于武汉长江二桥和二七长江公路大桥之间,与两桥的距离分别为1.9 km和1.4 km,是《长江干线过江通道布局规划(2020—2035年)》湖北省内近期重点建设的过江通道之一,图1为工程位置示意图。隧道在江中深槽处埋深按极限冲刷深度下满足运营期抗浮要求的覆土厚度4.5 m并适当预留富余,图2为过江隧道纵断面布置图。

图2 过江隧道纵断面

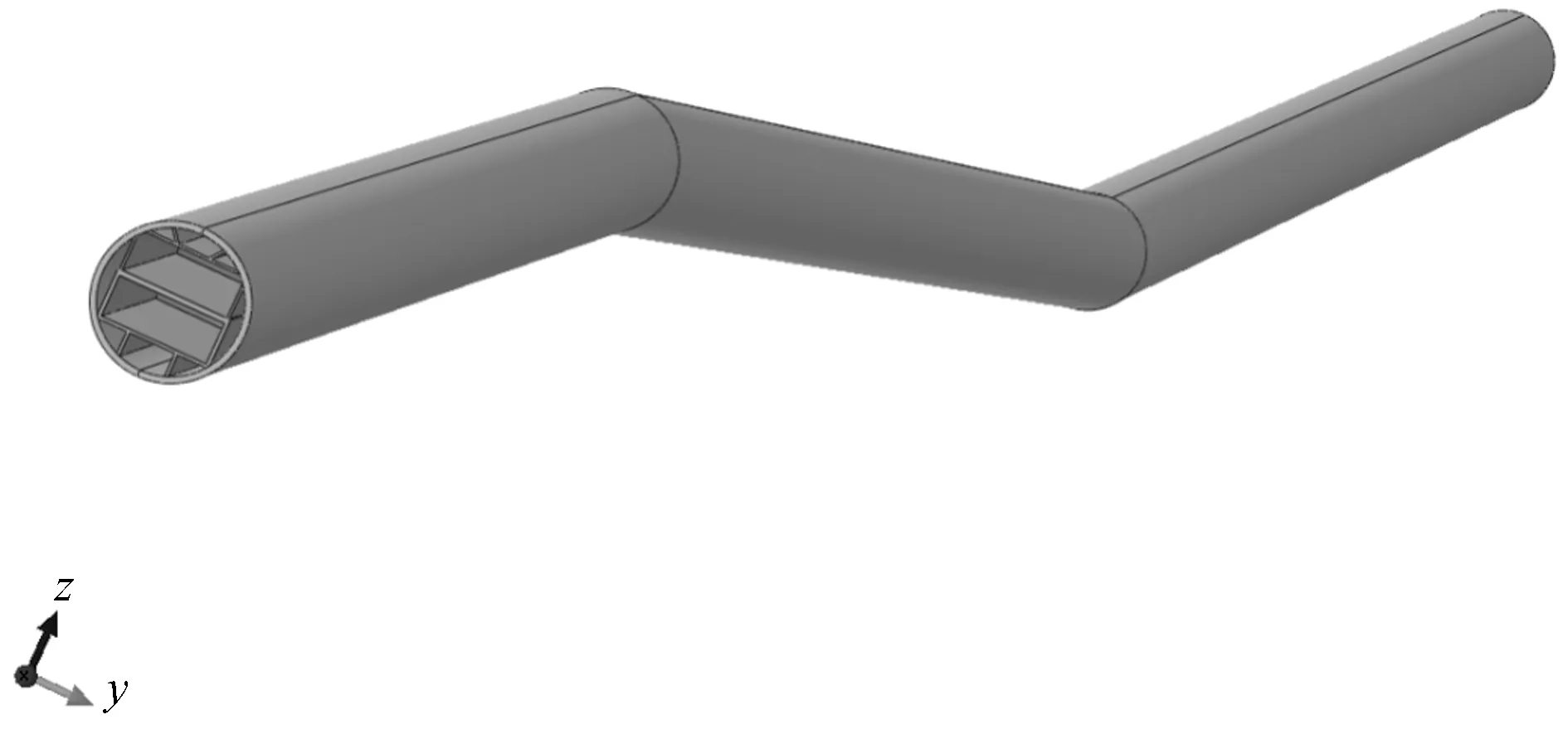

结合工程的具体情况及盾构机的选型情况,并参考既有盾构法隧道的施工经验,拟定隧道的施工径向误差为150 mm。隧道横断面管片内径为14.2 m,盾构管片外径为15.5 m,隧道横断面布置如图3所示。

图3 盾构隧道横断面

工程河段河道较顺直,经河道、航道整治工程实施后,河势总体稳定,航道条件较好。但工程与右岸侧上、下游规划的港口岸线最小间距分别约190 m和140 m,与《武汉市城市桥梁隧道安全管理条例》明确的隧道保护区范围200 m存在一定重叠(图4),需妥善处理与规划港口岸线的关系。若证明码头桩基施工对隧道营运安全无影响,可以在桥梁隧道保护范围内进行码头桩基施工,也从另一个角度说明拟建隧道对右岸规划港口岸线利用无影响。

2 模型设计

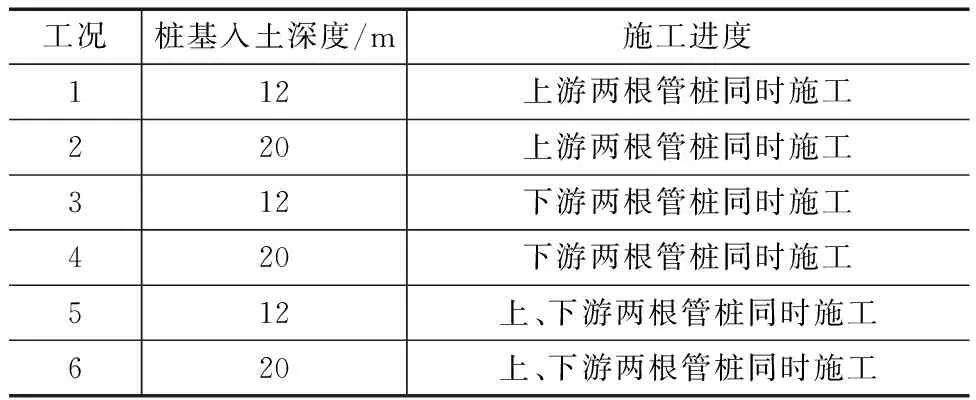

2.1 工况设计

根据规划右岸的规划,港口岸线主要布置支持系统和旅游客运码头,而这类码头多浮码头的形式。浮码头趸船的固定方式有两种:一种是通过抛锚的方式锚碇在河底,另一种是将趸船以铰接形式限制在两个墩柱之间,随水位上下自由升降。第二种方式可能存在桩基施工。通过对该河段较大吨位的旅游客运码头的调研,码头桩基多采用钻孔灌注桩的形式,钻孔灌注桩用螺旋钻机、潜水钻机等就地成孔灌注混凝土而成桩,钻孔灌注桩施工时产生的噪声和振动较小,码头桩基施工对隧道安全的影响较小。

从保障工程安全的角度出发,考虑了三个最不利情况。一是上下游码头桩基施工方法的最不利。根据实际调研,从偏安全的角度出发,码头泊位等级按5 000吨级,兼顾1万吨级船舶靠泊考虑。规划码头基桩基为直径1 000 mm的钢管桩,采用锤击沉桩方式进行施工,采用D100柴油锤进行施工,柴油锤冲程3.2 m。二是码头桩基位置的最不利。在上下游规划岸线距离隧道最近处建立两个码头桩基模型。三是施工时间的最不利。考虑上下游两个码头桩基同时施工的不利情况。

图5为拟建隧道与规划岸线码头位置关系示意图。

图5 拟建隧道与规划码头位置示意图

规划码头桩基采用锤击沉桩的方式进行,锤击沉桩过程中产生强烈振动,属于动力学范畴。动力沉桩对周围建筑物的影响是一个复杂的动力相互作用体系,没有明确的计算规范或计算方法。

随着计算机和力学理论与应用的发展,对于上述这类大型复杂问题,目前通常借助大型有限元软件,建立精密的数值仿真模型,应用静、动力学理论,考虑非线性因素,可尽可能地模拟各对象实际情况,更能直观地考察各工况和现象,获得精度更高的结果,为工程实际提供可信参考,有利于保证工程的安全顺利实施。通过前期的调研,码头桩基施工入土深度按照12 m和20 m进行考虑,同时结合三种最不利情况,从不同的入土深度、不同的施工时间拟定了6种试验工况,如表1所示。

表1 试验工况

2.2 隧道结构安全控制标准

由于盾构隧道在城市地铁中有大量的应用,《城市轨道交通工程监测技术规范》[7]中对盾构隧道建设引起的地面沉降有详细的规定,因此《盾构法隧道施工及验收规范》[8]也是直接参考了此规范的规定。基于上述原因,隧道结构安全控制标准参考《城市轨道交通结构安全保护技术规范》[9]中对盾构区间隧道结构安全的判别标准、隧道内力计算理论以及类似工程经验,对本工程影响范围内的盾构隧道的安全标准提出如下要求:①隧道衬砌结构水平位移、竖向位移预警值≤10 mm、控制值≤20 mm(包括各种加载和卸载的最终位移量);②由于打桩振动产生的振动对长江隧道引起的峰值速度≤2.5 cm/s。

3 有限元模型建立

3.1 整体模型及隧道模型建立

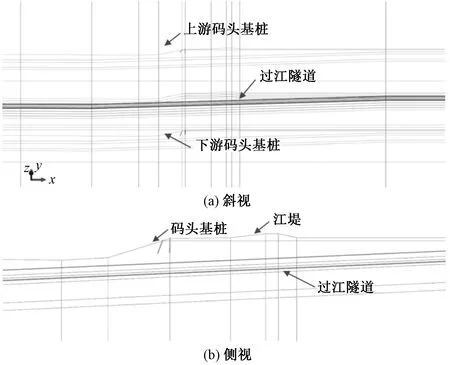

根据设计方案,二七路过江通道从中山大道(RK0+940)至友谊大道(RK5+050)段全长约 4 110 m,如果按整个过江通道全程建模,则模型规模很大,计算费时。考虑到码头前沿线对应的隧道里程约为RK3+400,此处与沉桩位置里程接近,因此纵向以RK3+400为中心,两侧适当延伸一定距离,从而减小计算规模。另外为减小沉桩模拟过程中的边界效应,模型尺寸不宜过小。综合两方面情况,模型纵向从RK2+214开始,至RK4+564结束,模型总长2 350 m,沉桩位置与两端距离大致相等。为减小边界效应的影响,在上游侧,模型宽度取760 m(约4倍隧道中心至沉桩中心距离);同样,在下游侧,模型宽度取560 m(约4倍隧道中心至沉桩中心距离),利用ABAQUS软件建模并进行计算分析,模型总宽1 320 m。深度方向上取120 m,基本涵盖勘察中的覆盖土层、基岩层。整体模型如图6 所示,模型中沉桩位置如图7所示,根据隧道纵断面图所建立的隧道数值模型如图8所示。

图6 整体有限元模型

图7 模型中沉桩位置示意图

图8 隧道模型

3.2 土体模型建立

由于土体构成复杂,土层分布的不均匀性、各向异性以及孔隙比不均一等因素,在数值模拟时,对土体精确建模非常困难。在模拟分析中,进行相应的假设,假定在同一土层中,土是均匀的、连续的;土是各向同性的,即在各个方向上具有相同的物理性质。土体模型建模时参数中未考虑土的孔隙比参数,一方面因为考虑孔比条件下模拟实验的计算量巨大,另一方面是因为不考虑孔隙比参数适当简化模型可以增大土体在隧道与码头之间的相互作用力的传递,因此计算的规划码头施工对隧道的影响结果会稍偏大,结果更偏保守更具安全性。

根据工程岩土工程勘察报告,将地基土层简化为五层(图9),分别为:①填土层;②粉质黏土、粉土、粉砂层等;③细砂、粉质黏土等;④砂混卵石等;⑤基岩。

图9 土体模型

3.3 荷载条件

根据规划码头等级及桩径,根据《港口工程桩基规范》[10]附录G选锤参考资料,选用规划码头桩基采用D100柴油锤进行沉桩,D100柴油锤上活塞重10 000 kg;每次击打能量213 860~333 540 N·m;每分钟击打次数36~45次;作用桩上的最大爆炸力2 600 kN;适宜打桩最大规格40 000 kg。

ABAQUS软件在瞬态动力分析中允许输入任意形式的时间历程载荷。邻近规划码头施工对隧道影响分析的计算目的是研究沉桩振动下土体振动及对于盾构隧道的影响。其动力荷载采用节点力的瞬态荷载的形式,通过设置施加集中力时程,来模拟码头沉桩振动时施加的外部动力荷载。采用的动力载荷为

1.33(n-1)+0.018。

式中:F(t)为施加的动荷载,kN;T为周期,s;t为时刻,s。

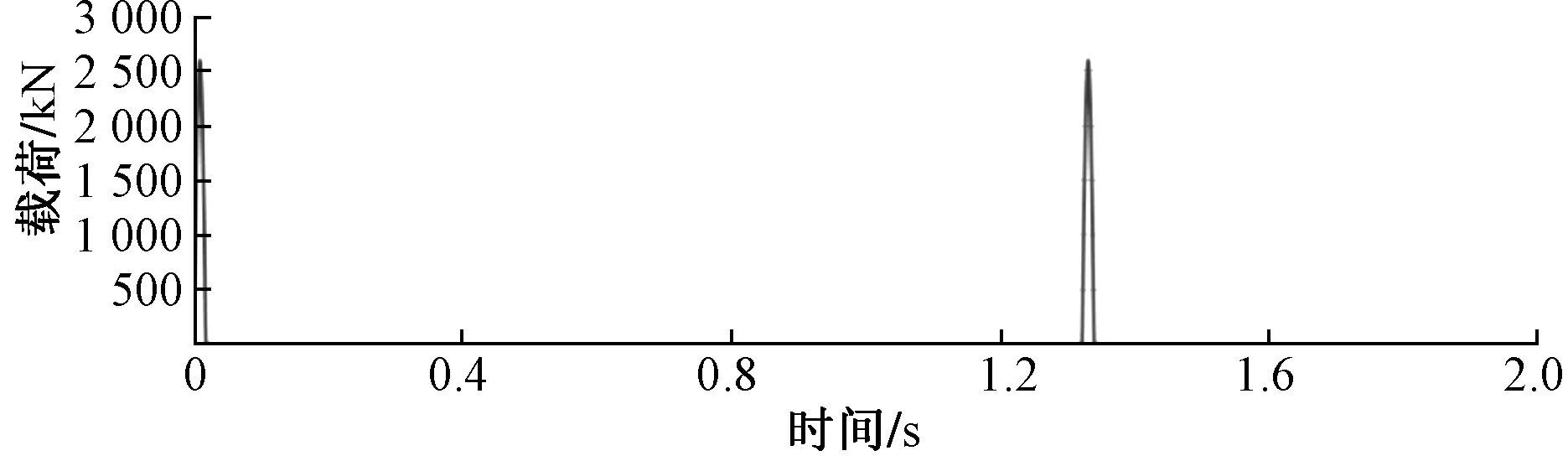

动荷载的时间里程曲线如图10所示。

图10 动力荷载时程曲线

4 试验结果分析

4.1 上游2根码头桩基同时施工

4.1.1 入土深度为12 m

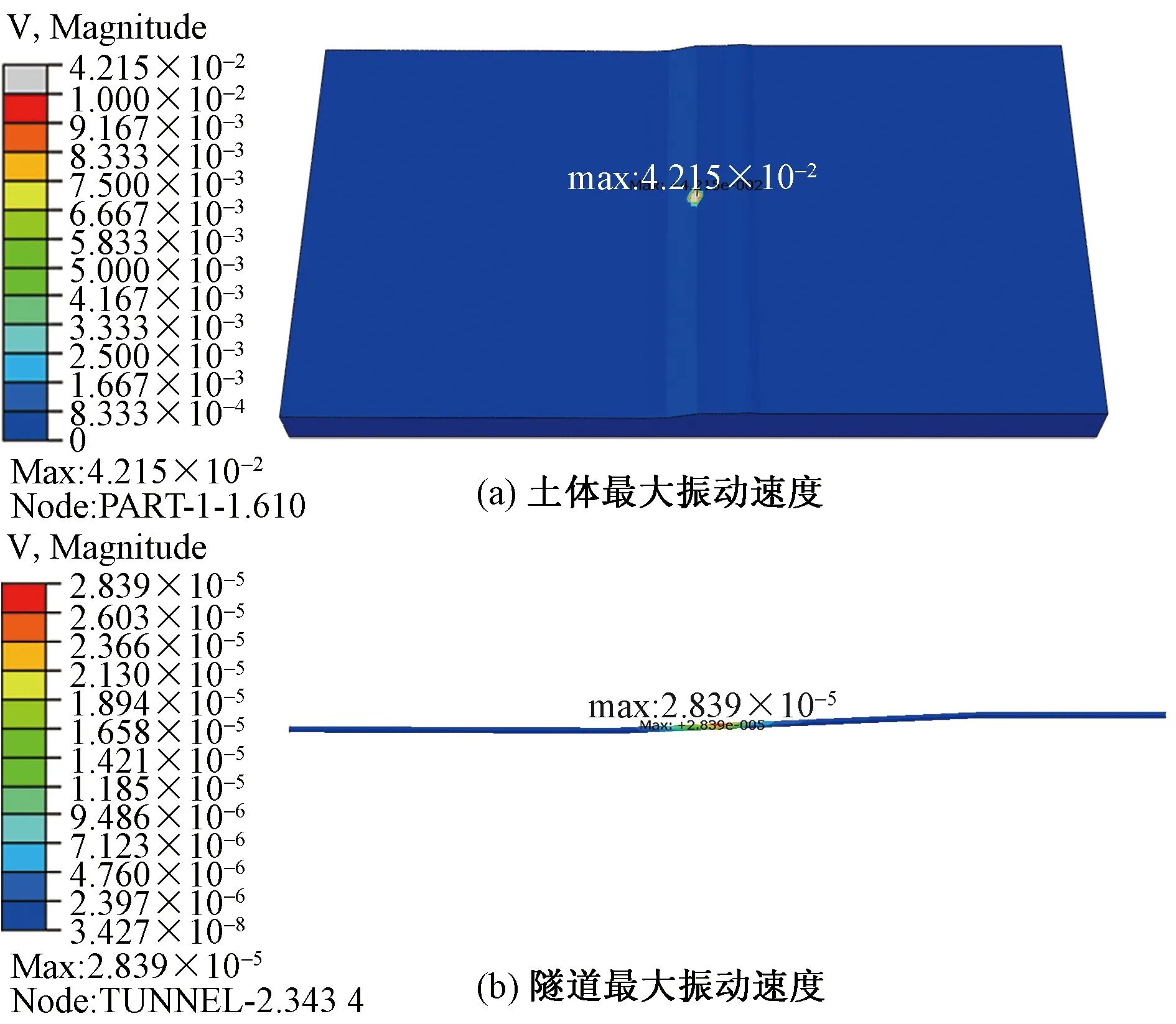

当管桩桩端入土深度为12 m时,管桩桩周土体、过江隧道的最大振动速度如图11所示。由图11可知,桩周土体的最大振动速度为4.22 cm/s,过江隧道的最大振动速度为2.84×10-3cm/s。

单位:m/s图11 工况1模型最大振动速度

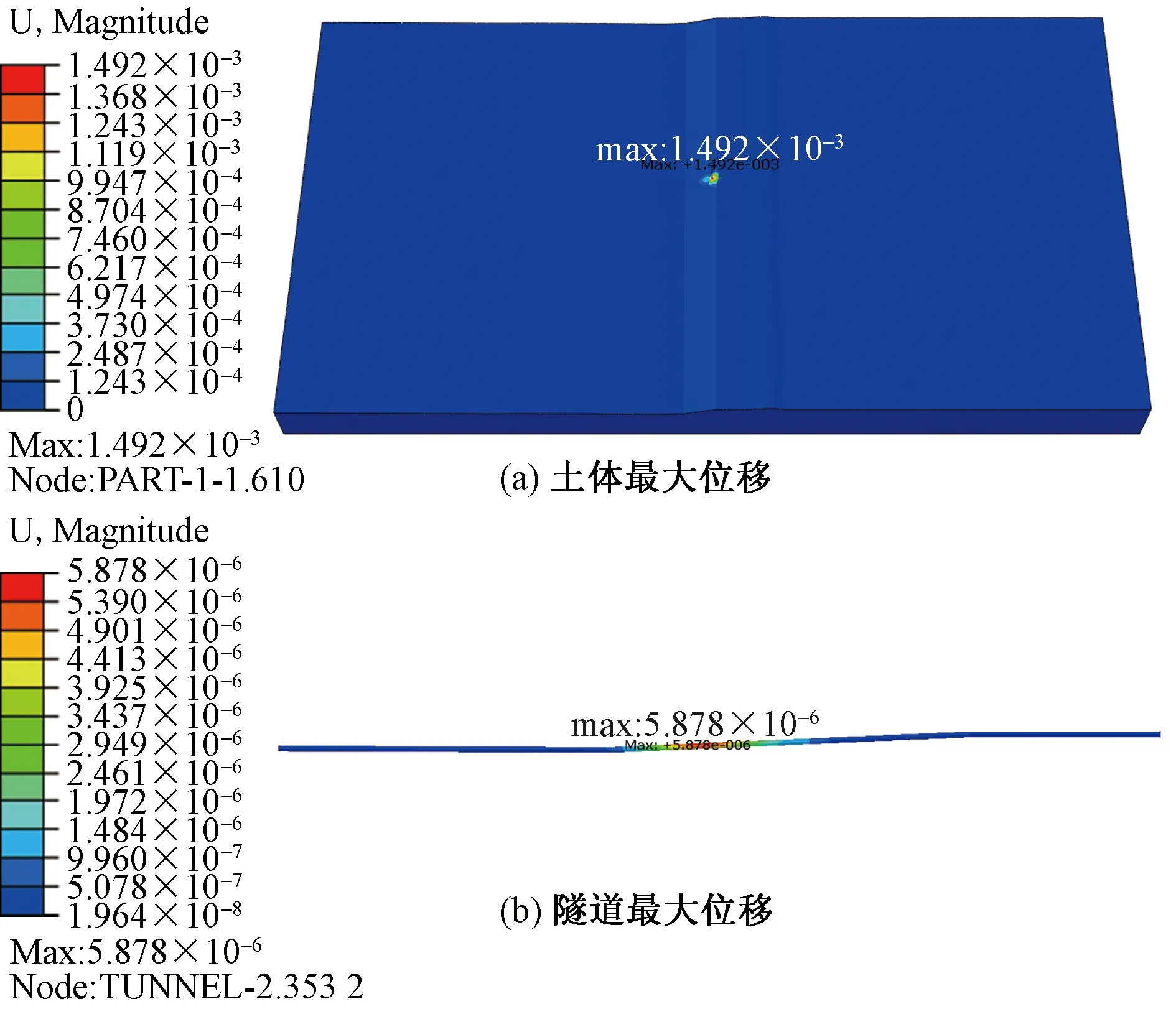

当管桩桩端入土深度为12 m时,管桩桩周土体、过江隧道的最大振动位移如图12所示。由图12可知,管桩桩周土体的最大振动位移为1.6 mm,过江隧道的最大振动位移为6.5×10-3mm。

4.1.2 入土深度为20 m

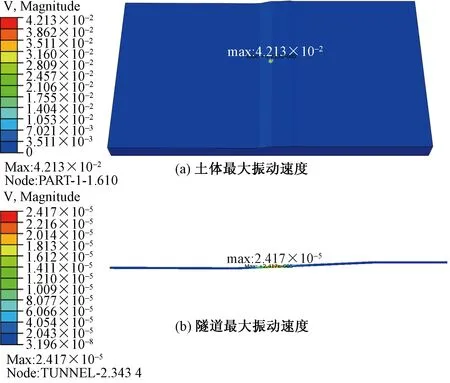

当管桩桩端入土深度为20 m时,管桩桩周土体、过江隧道的最大振动速度如图13所示。由图13可知,管桩桩周土体的最大振动速度为4.21 cm/s,过江隧道的最大振动速度为2.42×10-3cm/s。

单位:m/s图13 工况2模型最大振动速度

当管桩桩端入土深度为20 m时,管桩桩周土体、过江隧道的最大振动位移如图14所示。由图14可知,管桩桩周土体的最大振动位移为1.5 mm,过江隧道的最大振动位移为5.9×10-3mm。

单位:m图14 工况2模型最大振动位移

4.2 下游2根码头桩基同时施工

4.2.1 管桩桩端入土深度为12 m

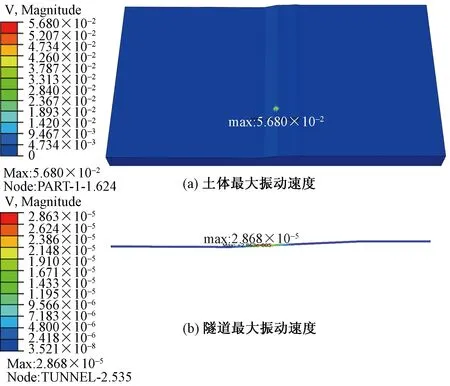

当管桩桩端入土深度为12 m时,管桩桩周土体、过江隧道的最大振动速度如图15所示。

单位:m/s图15 工况3模型最大振动速度

由图15可知,管桩桩周土体的最大振动速度为5.68 cm/s,过江隧道的最大振动速度为2.86×10-3cm/s。

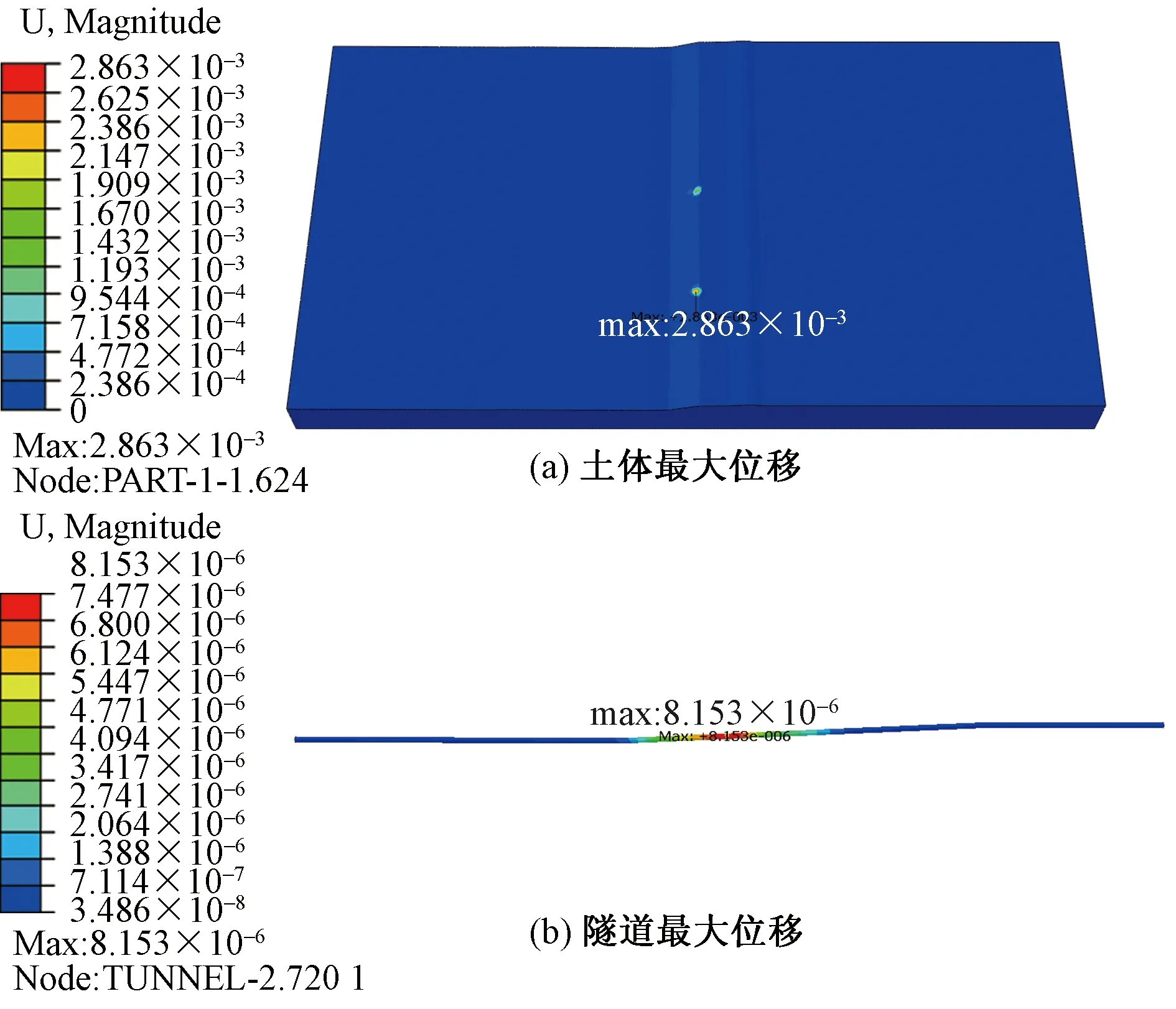

当管桩桩端入土深度为12 m时,管桩桩周土体、过江隧道的最大振动位移如图16所示。由图16可知,管桩桩周土体的最大振动位移为2.86 mm,过江隧道的最大振动位移为8.3×10-3mm。

单位:m图16 工况3模型最大振动位移

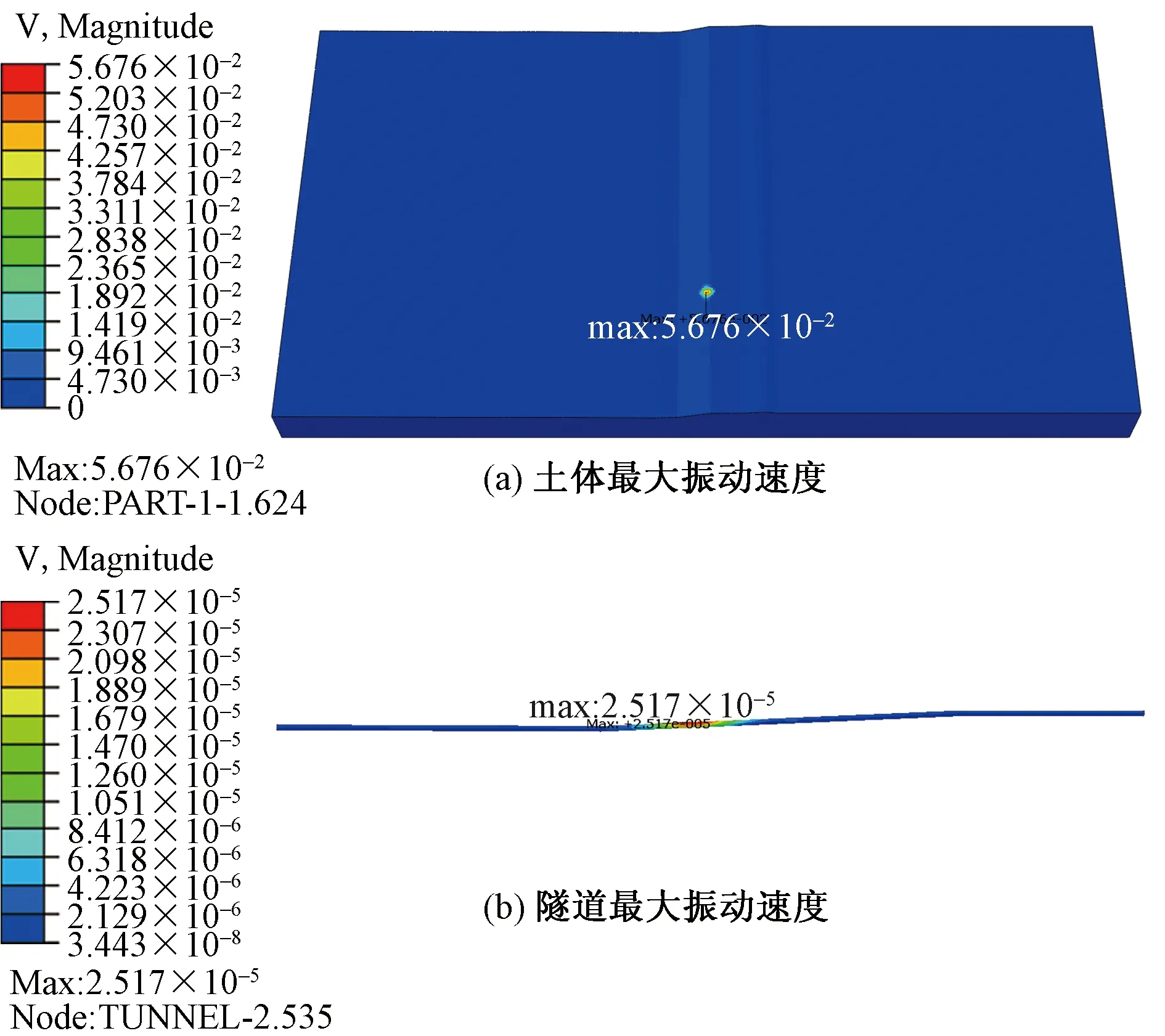

4.2.2 管桩桩端入土深度为20 m

当管桩桩端入土深度为20 m时,管桩桩周土体、过江隧道的最大振动速度如图17所示。由图17可知,管桩桩周土体的最大振动速度为5.68 cm/s,过江隧道的最大振动速度为2.52×10-3cm/s。

单位:m/s图17 工况4模型最大振动速度

当管桩桩端入土深度为20 m时,管桩桩周土体、过江隧道的最大振动位移如图18所示。由图18 可知,管桩桩周土体的最大振动位移为 2.86 mm,过江隧道的最大振动位移为7.6×10-3mm。

单位:m图18 工况4模型最大振动位移

4.3 上、下游2根码头桩基同时施工

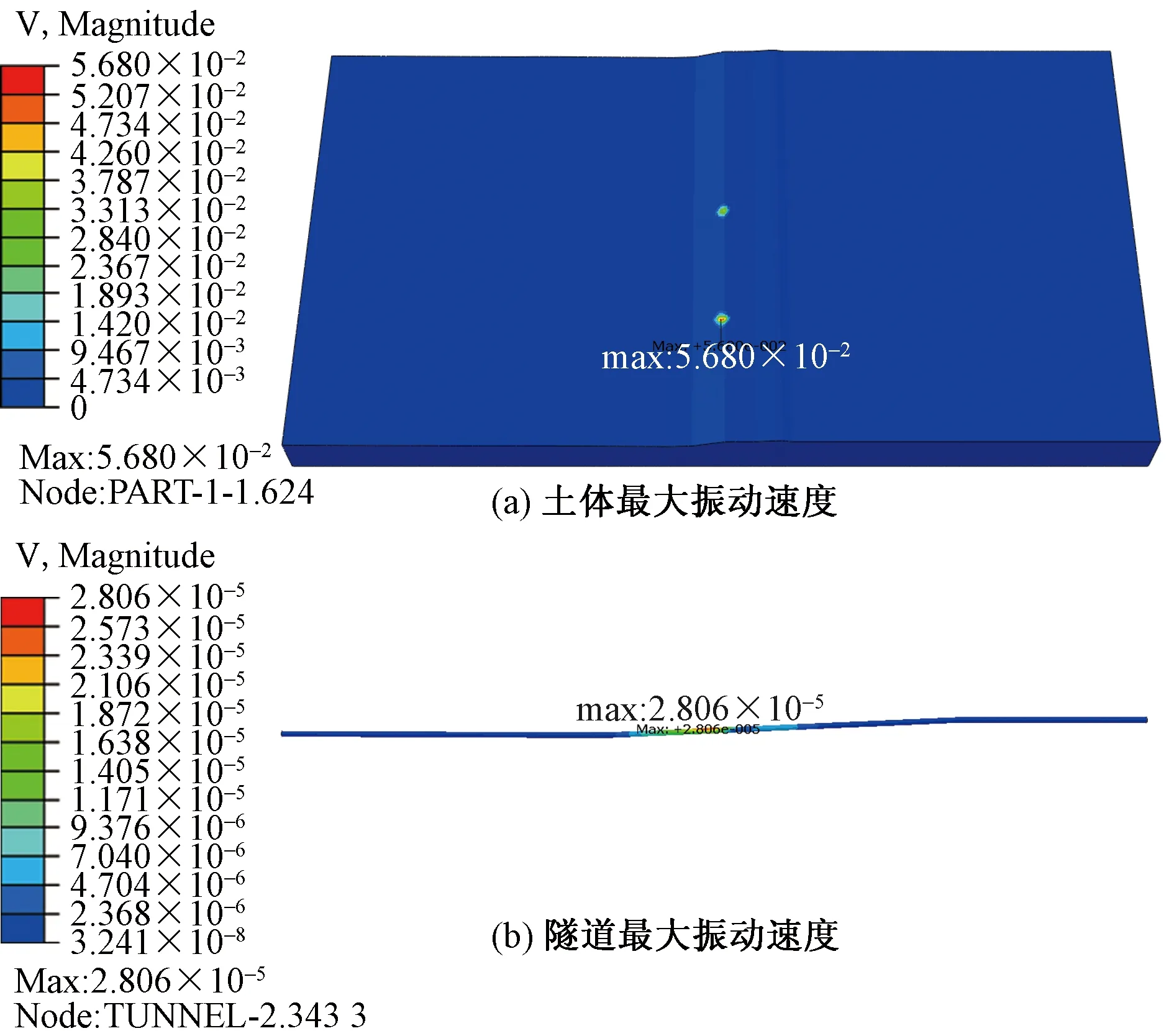

4.3.1 管桩桩端入土深度为12 m

当管桩桩端入土深度为12 m时,管桩桩周土体、过江隧道的最大振动速度如图19所示。由图19可知,管桩桩周土体的最大振动速度为5.68 cm/s,过江隧道的最大振动速度为2.81×10-3cm/s。

单位:m/s图19 工况5模型最大振动速度

当管桩桩端入土深度为12 m时,管桩桩周土体、过江隧道的最大振动位移如图20所示。

单位:m图20 工况5模型最大振动位移

由图20可知,管桩桩周土体的最大振动位移为2.86 mm,过江隧道的最大振动位移为8.8×10-3mm。

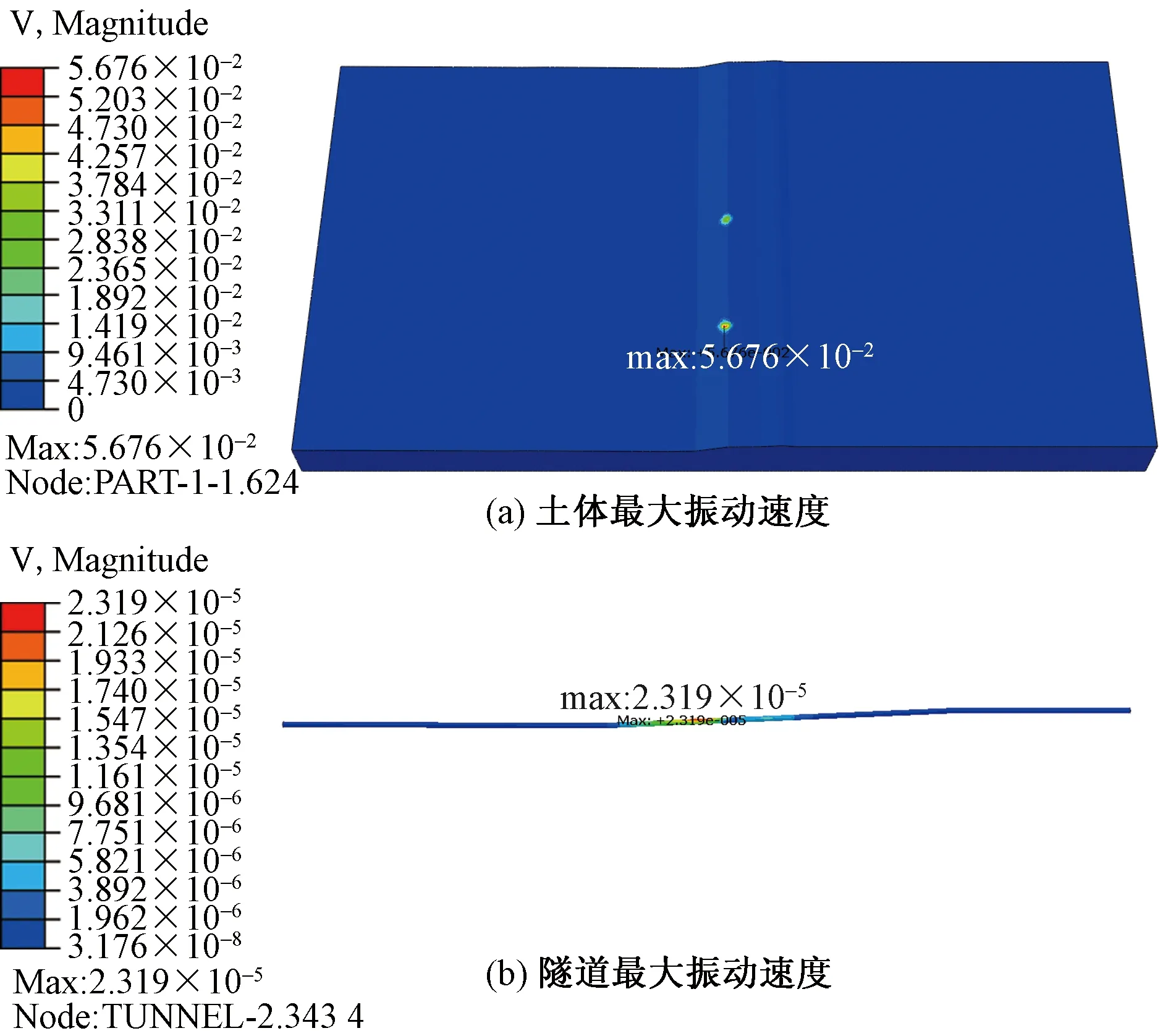

4.3.2 管桩桩端入土深度为20 m

当管桩桩端入土深度为20 m时,管桩桩周土体、过江隧道的最大振动速度如图21所示。由图21可知,管桩桩周土体的最大振动速度为5.68 cm/s,过江隧道的最大振动速度为2.32×10-3cm/s。

单位:m/s图21 工况6模型最大振动速度

当管桩桩端入土深度为20 m时,管桩桩周土体、过江隧道的最大振动位移如图22所示。由图22可知,管桩桩周土体的最大振动位移为 2.86 mm,过江隧道的最大振动位移为8.2×10-3mm。

单位:m图22 工况6模型最大振动位移

通过对工况条件下沉桩振动对过江隧道影响的模拟,得到了相应条件下过江隧道的峰值振动速度、峰值振动位移如表2所示。

表2 不同工况条件下过江隧道峰值振动速度、振动位移

5 结论

由于上、下游沉桩位置与过江隧道之间的距离不同,沉桩过程中的振动存在相位差,相对上、下游两个管桩分别施工,上、下游两根管桩同时施工时,隧道峰值振动速度、峰值振动位移并未有所增大。

各工况最大速度均远小于长江隧道允许的振动峰值速度2.5 cm/s,结果安全;各工况最大位移均远小于隧道衬砌结构位移预警值10 mm,规划码头打桩施工引起的隧道处震动速度、结构位移等变化远小于安全限制值。

邻近规划码头施工不会对隧道结构安全造成不利影响,可在桥梁隧道保护范围内进行码头桩基施工,也从另一个角度说明拟建隧道建设对右岸规划港口岸线利用无影响,本文研究方法及成果可为类似问题的研究提供参考。