刀具前角对木塑复合材料加工表面质量的影响

孙成岗 朱梦男 郭晓磊

(1.浙江巨美家科技有限公司, 浙江 湖州 313015;2.南京林业大学材料科学与工程学院,江苏 南京 210037)

木塑复合材料(wood plastic composite, WPC)由木粉和PE 为主要原料,辅以多种添加剂制备而成的一种复合材料,同时将木材和塑料的性能结合起来,不仅具有良好的力学性能,同时在防腐、阻燃、防水和抗老化等方面具有独特的优势[1,2]。因此WPC 广泛应用于室内装饰、城市景观设计和传统中式家具等[3-6]。

WPC 作为一种新型的环保材料,人们对其的需求也日益增加,因此对WPC 产品加工质量的要求也更高。蒋荣升[7]采用单因素方差分析方法分析了不同刀具前角和主轴转速对WPC 已加工工件表面质量的影响,结果表明,随着刀具前角的增大,已加工工件表面质量逐渐升高,但主轴转速增大,其表面质量逐渐变差。高语[8,9]研究了木纤维增强氧化镁复合材料锥形铣削,分析了刀具锥度角、铣削速度和铣削深度对已加工工件表面质量的影响,结果表明,已加工工件表面质量随着刀具锥度角和铣削速度的增大而升高,但是随着铣削深度增大而降低。张丰和陈凯[10-12]研究了刨削时加工质量的预测模型和切削参数对木塑复合材料表面质量的影响,曹平祥、郭晓磊和朱兆龙[13-17]也研究了木质复合材料与切削参数之间的规律,但是对于木塑复合材料铣削加工的相关规律研究较少,需要进一步研究铣削参数与木塑复合材料加工的影响规律。

本文通过对木塑复合材料进行直齿圆柱铣削试验,研究了刀具角度和每齿进给量对木塑复合材料铣削过程中切削力、切削温度和已加工工件表面质量的变化规律,以期为实际生产加工提供理论依据和实践指导。

1 材料与方法

1.1 试验材料

试验材料选取的是木粉和PE 配比为7∶3 的木塑复合材料(浙江GIMIG 科技有限公司)作为加工试件,该公司主营木塑地板、木塑墙板和木塑建筑材料,其生产标准执行GB/T24508-2020,主要应用于室内及室外的地板。其材料性能执行GB/T29418-2012,试验材料规格与物理性能见表1。刀具采用上海博深普锐高工具有限公司提供得硬质合金单齿柄铣刀,刀柄直径16 mm,刀具前角2°、6°和10°,楔角固定为45°。

表1 木塑复合材料的材料性能

1.2 试验方法

切削试验在MGK01 高速切削加工中心(南兴木工机械有限公司)开展;同时用9257B 石英三向测力仪(瑞士Kistler 公司)采集切削力,经电荷放大器5070A 对信号进行放大,然后由计算机中Dynoware软件得出切削力值。东京精密生产的探针式SURFCOM NEX001SD-12 表面粗糙度仪测量配合软件ACCTee Version5.6.11.0 采集数据;红外热成像(Thermo Vision A20,Thermo Finisher Co.Ltd,USA);用环境扫描电镜(FEI Quanta 200,荷兰)扫描已加工工件表面更细微的损伤。

试验采用直齿圆柱铣削方式,影响木塑复合材料的已加工表面质量的主要因素为刀具前角和每齿进给量。本文主要研究调整不同刀具前角和每齿进给量对WPC 加工表面质量的影响,得到最佳的加工参数。选取2°、6°和10°的刀具前角和0.1 mm/Z、0.3 mm/Z 和0.5 mm/Z 的每齿进给量加工工件(表2)。

表2 切削试验设计

2 结果与分析

2.1 切削参数对切削力的影响

2.1.1 刀具前角对切削力的影响

在切削深度1.0 mm 和每齿进给量Uz=0.3 mm/Z时,从图1 可以看出,在前角2°时,切向切削力Fx和径向切削力Fy分别为141.14 N 和162.81 N;在前角10°时,切向切削力Fx和径向切削力Fy为89.23N和112.16 N,分别降低了36.8%和32.1%。随着刀具前角的增大,切向切削力Fx和径向切削力Fy逐渐渐小。

图1 刀具前角与切削力的关系

在WPC 加工工程中,较小的刀具前角,刀具的前刀面对切屑的挤压越大,切屑与前刀面的摩擦越大,切屑变形越大,所消耗的切削力更大。随着刀具前角的增大,刀具前刀面与切屑的接触挤压变形减小,刀具前刀面与切屑的摩擦减小,刀具后刀面与已加工工件表面摩擦减小,所消耗的切削力减小。另一方面原因是,刀具前角增大,刀具的切削刃更加锋利,所以在加工工件时,切向切削力Fx和径向切削力Fy逐渐降低。

2.1.2 每齿进给量对切削力的影响

从图2 可以看出,在刀具前角2°时,每齿进给量0.1 mm/Z,切向切削力Fx和径向切削力Fy分别为108.14N 和100.12N;在每齿进给量0.5 mm/Z 时,切向切削力Fx和径向切削力Fy分别为198.38 N 和240.92 N,分别升高了54.5%和41.55%。随着每齿进给量的增大,切向切削力Fx和径向切削力Fy逐渐增大。

图2 每齿进给量与切削力的关系

在加工工件过程中,随着每齿进给量的增大,刀具前刀面刀刃切入工件量增大,单位面积的切削量增加,刀具的前刀面受到的阻力增大,刀具承受载荷增大导致Fx和Fy增大。另一方面,随着每齿进给量的增大,切屑量增加致使刀具与工件之间的摩擦面积增大,摩擦力增大,因此Fx和Fy增大,与此同时,由于材料中木粉的含量远远大于PE 的含量,工件的抗冲击强度较大,因此在加工工件过程中刀具受到的冲击力增大,所以Fx和Fy增大。

2.2 切削参数对切削温度的影响

2.2.1 刀具前角对切削温度的影响

在切削深度1.0 mm 和每齿进给量Uz=0.1 mm/Z加工条件时,由图3 可以看出,在刀具前角为2°~10°时,切削温度呈现出随着刀具前角的增大而逐渐降低的趋势,切削温度分别为57.12℃和44.7℃,降低了22.9%。切削热主要是由于刀具前刀面和切屑之间的摩擦而产生,因为随着刀具前角的增大,刀齿更加锋利,在加工WPC过程中切屑更易去除,切屑带走了大量的热量,而且前角的增大致使后角的减小,同时减小了后刀面与已加工过的工件表面摩擦减小,所以切削温度逐渐降低。另一方面,随着刀具前角的增大,单位切削力减小,因此在加工工件过程中切削热减少。

2.2.2 每齿进给量对切削温度的影响

在切削深度1.5 mm 和刀具前角分别为2°、6°和10°时,由图4 可以看出,在刀具前角6°时,每齿进给量0.1 mm/Z 时切削温度是55.66℃,在每齿进给量0.5 mm/Z 时,切削温度降低至40.35℃,降低了27.51%。随着每齿进给量的增大,切削温度逐渐降低。

图4 每齿进给量与切削温度的关系

随着每齿进给量的增加,在加工工件过程中单位面积切屑量增多致使切削力增大,因此切屑与刀具直接剧烈摩擦产生大量的热,但是随着切屑剥离工件带走了大量的热,另一方面,在加工工件过程中,刀具后刀面与已加工工件表面之间的摩擦产生热在切屑剥离工件的时候被刀具带走,故而切削温度逐渐降低。

2.3 切削参数对表面粗糙度的影响

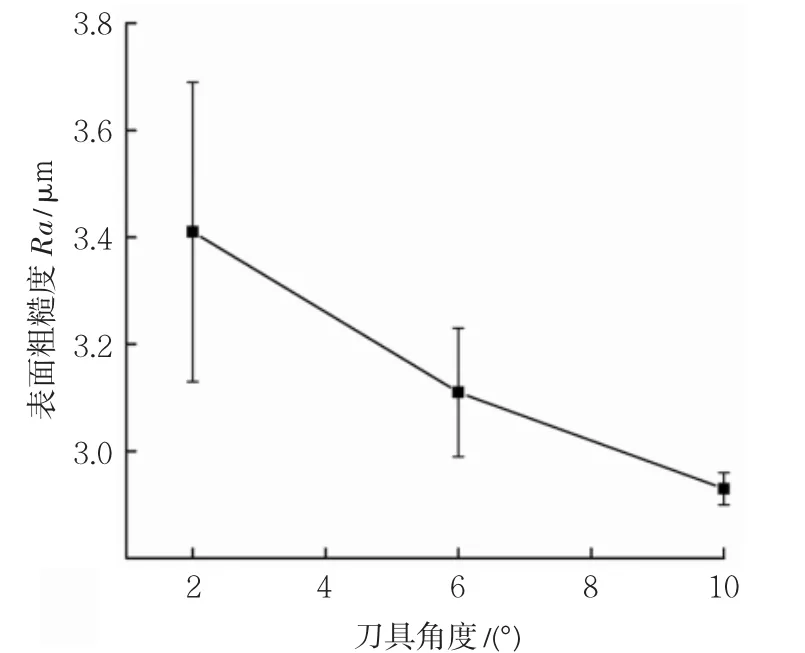

2.3.1 刀具前角对表面粗糙度的影响

在切削深度1.5 mm 和每齿进给量Uz=0.1 mm/Z加工条件时,由图5 和图6 可以看出,随着刀具前角的增大,已加工工件表面粗糙度逐渐降低且表面的毛刺、凹坑和凸起逐渐减少,在前角为2°和10°时的表面粗糙度分别为3.41 μm 和2.93 μm,降低了24.1%。这主要是随着刀具前角的增大导致刀具在加工工件时,刀具的前刀面与切屑之间的变形减小和前刀面对切屑的挤压破坏减小,减少了已加工工件表面毛刺、凹坑和凸起的生成。另一方面,随着刀具前角的增大,楔角不变,即刀具后角减小,因此刀具的后刀面与已加工工件表面之间的摩擦减小,从而表面粗糙度逐渐降低,提高了已加工工件表面质量。

图5 刀具前角与表面粗糙度的关系

2.3.2 每齿进给量对表面粗糙度的影响

在切削深度0.5 mm 和刀具前角分别为2°、6°和10°时,由图7 可知,在刀具前角10°时,每齿进给量0.1 mm/Z 时,表面粗糙度值为2.216 μm,增大每齿进给量至0.5 mm/Z 时,表面粗糙度值降为1.603 μm,降低了27.69%。随着每齿进给量的增大,已加工工件表面质量逐渐升高。原因是随着每齿进给量的增大,主轴转速逐渐增大,因此在加工工件时平均切削厚度减小,刀具-工件之间产生的震动幅度减小,切削过程更加稳定,表面粗糙降低,因此提高了工件加工质量。另一方面,在加工过程中,波纹深度对被加工工件的表面粗糙度有影响,然而波纹宽度会随着主轴转速的增大而减小,从而随着每齿进给量的增大,表面粗糙度值会逐渐减小,工件加工质量提高。

图7 每齿进给量与表面粗糙度的关系

3 结 论

本文在在MGK01 高速切削加工中心上对木粉/PE 的木塑复合材料进行切削试验,研究了刀具前角和每齿进给量对WPC 的切削力、切削温度和加工表面质量的影响,得到的主要结论如下:

(1)WPC 的切削力随着刀具前角的增大逐渐降低,但是随着每齿进给量的增大逐渐增大。在粗加工中可适当增大刀具前角和减小每齿进给量来减小切削力,进而减少加工时的高能耗问题和提高切削系统的稳定性。

(2)WPC 的切削温度随着刀具前角每齿进给量的增大逐渐降低。在粗加工中增大刀具前角,可以降低切削温度进而提高刀具的使用寿命。

(3)导致已加工工件表面差的主要原因是表面的凹坑与凸起和波纹宽度。随着切削力和切削温度的增大,表面的凹坑与凸起和波纹宽度增大,表面质量变差。随着刀具前角和每齿进给量的增大,已加工工件表面的粗糙度值逐渐降低。在WPC精加工过程中,应适当增大刀具前角和每齿进给量来提高已加工工件表面质量和提高加工效率。