印刷电路板式换热器热应力与机械应力的耦合分析

闫栋,史新鑫,王玮,徐哲,付文

(中国船舶集团有限公司第七二五研究所,河南 洛阳 471000)

印刷电路板式换热器(Printed circuit heat exchanger,PCHE)是采用光化学刻蚀工艺,在金属板片上加工微尺度流道,然后将金属板片通过扩散焊接的方式组装成的一种高效紧凑换热器。印刷电路板式换热器具有一系列优点:(1)传热效率高,换热密度可达2 500 m2/m3;(2)紧凑性好,相比管壳式换热器,在相同的热负荷和压降情况下,PCHE的体积和质量仅为其1/6~1/4[1];(3)耐低温、耐高温(-270~900 ℃)和耐高压(70 MPa)能力[2]。因此,印刷电路板式换热器在石油化工、海上油气平台、浮式LNG装置、超临界二氧化碳(S-CO2)布雷顿循环系统、新一代核电、太阳热能、氢能等领域得到了广泛的应用[3]。

目前,国内外学者主要针对印刷电路板式换热器的流动特性与换热性能方面进行研究,针对结构应力分析方面的研究较少。杨志峰[4]等对印刷电路板式换热器芯体结构进行了有限元应力分析,研究了通道型式、网格数量与通道肋宽对肋板应力的影响。于改革等[5]针对PCHE芯体板片结构在内压作用下的应力分布情况进行研究,对比分析了有限元与解析法的计算结果,最后建议在PCHE芯体工程设计时,解析法与有限元法进行结合。张明辉等[6]采用有限元方法针对Z型PCHE流道进行机械应力分析,结果表明在Z型通道的转折处存在最大应力,增加圆角结构之后,可以有效降低PCHE的应力水平。LEE等[7]对钠冷快堆中的PCHE进行了应力场分析,并且通过引入温度场数据进行热应力分析,结果表明机械应力主要由压力载荷产生,热应力最大的地方位于半圆通道尖角处,并且还研究了SS316与S-CO2反应与疲劳行为对PCHE寿命的影响。TORRE等[8]建立了一个二维模型对PCHE芯体的热应力与机械应力进行耦合分析,研究了温度梯度和几何参数(通道直径、板片厚度、通道肋宽)对PCHE芯体应力分布的影响。BENNETT等[9]对PCHE芯体进行了有限元应力分析,材料模型选用线弹性模型和多线弹性硬化模型,所有结果均根据美国机械工程师协会锅炉压力容器规范规定的应力强度限制进行评估,结果表明,PCHE应力强度符合大多数情况的使用要求,但超过了核级部件的最大许用应力强度。LIM等[10]研究了PCHE不同通道配置的应力与热流分布情况,从而确定相同换热性能下应力最小的通道配置。

印刷电路板式换热器通常在高温高压的极端条件下运行,在换热过程中会发生温度变化导致冷热通道产生变形,由于各种约束作用,PCHE不能自由膨胀或收缩时将会产生热应力,因此热应力是PCHE芯体强度结构分析很重要的一方面。现有对PCHE芯体结构强度方面的研究多数只是对机械应力进行分析,而没有考虑PCHE芯体的热应力。本文以高温工况下印刷电路板式换热器为研究对象,通过有限元分析PCHE芯体的机械应力、热应力与总应力的分布,分析板片厚度、通道肋宽与尖角圆弧半径等几何结构参数对结构性能的影响,结果可为高温工况下印刷电路板式换热器设计提供一定参考。

1 计算模型

1.1 物理模型

如图1所示,物理模型参考CHA等[11]的超临界二氧化碳布雷顿循环系统的中间换热器,PCHE芯体由冷热通道交替堆叠布置,几何模型选取4×3模型(换热通道行数为4,列数为3),其中第1、3层为冷通道,第2、4层为热通道。通道直径D为2mm,板片厚度t1为2 mm,通道肋宽t2为1 mm。PCHE芯体的施加载荷与几何参数决定了其内部的应力分布,WANG等[12]对沿流动方向模型长度对冷热通道的应力分布影响进行了研究,发现长度对应力分布的影响可忽略不计。因此,建立了拟二维模型,模型沿流体流动方向厚度设为0.01 mm。半圆通道截面的2个尖角是典型的应力集中位置,TORRE等[8]指出扩散焊接过程中尖角会发生一定的塑性应变从而产生一定圆度,因此对物理模型尖角处作半径为0.01 mm圆弧过渡处理。

图1 PCEH芯体应力计算的物理模型

为研究板片厚度t1、通道肋宽t2与尖角圆弧半径r等几何参数对PCHE芯体应力分布的影响,对几何参数进行参数化研究,具体研究数值见表1。

表1 PCHE芯体几何参数研究数值

1.2 边界条件

在压力载荷和温度载荷的作用下微通道结构会产生应力和变形,但产生的变形相对于整体结构尺寸十分微小,不足以对温度场产生影响,因此可以将问题视为单向热固耦合问题。物理模型采用商业软件COMSOL Multiphysics进行求解,首先采用固体传热模块计算出温度场,然后将温度场作为载荷导入到固体力学模块中进行静力学分析。

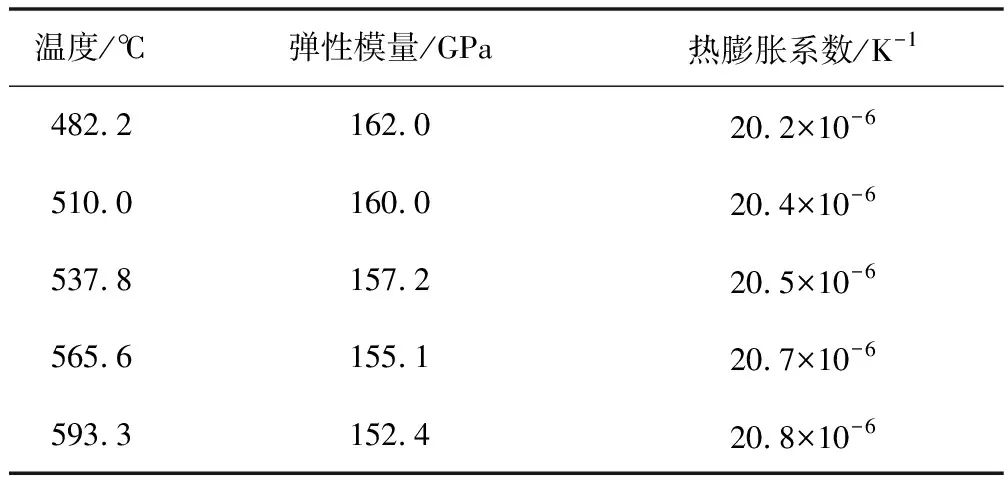

模型的传热计算与力学计算的边界条件如图2所示。传热分析时,没有考虑换热流体与流体通道壁面的对流换热。热流体的平均温度高于热通道壁面,冷流体的平均温度低于冷通道壁面,热通道壁面与冷通道壁面的实际温差低于冷热换热流体的温差,因此把冷热通道壁面温度边界条件设为冷热流体各自平均温度是相对保守的假设。对于逆流布置的PCHE,最恶劣的区域位于热通道入口和冷通道出口处,将CHA等[11]的中间换热器的热流体入口温度和冷流体出口温度分别设为热通道与冷通道的壁面温度条件。应力分析时,冷热通道壁面的压力边界条件为冷热换热流体的压力值。分析热应力时仅考虑温度载荷,分析机械应力时仅考虑压力载荷,总应力则同时考虑两种载荷。模型的材料为SS316,部分温度下的物性参数如表2所示。

表2 部分温度下SS316的物性参数

图2 PCEH芯体应力计算的边界条件

1.3 网格独立性分析

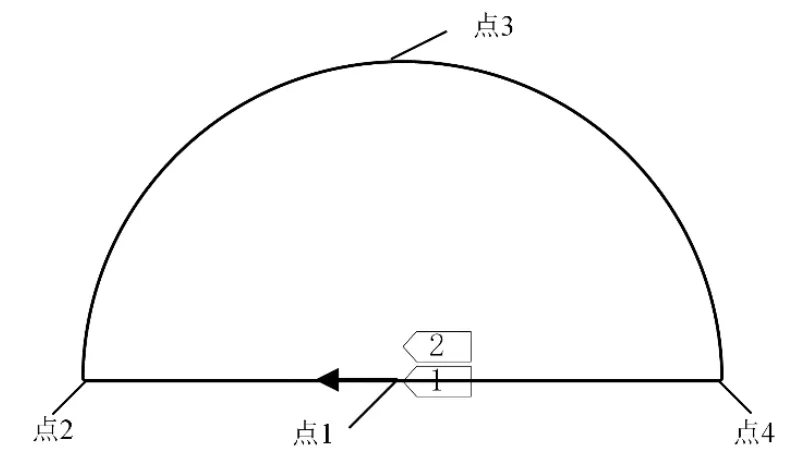

为了在节约计算机资源和节省计算时间的同时能够得到较为精确的解,研究了网格数量对应力分布的影响,绘制了网格数量为72 224,105 024,133 454与190 850的4套网格。网格划分如图3所示。对4×3模型的中间冷热通道壁面的应力分布进行分析,采用的应力分析类型为Von-Mises等效应力分析。应力路径如图4所示,起点位于直径中点1,沿冷热流体通道壁面绕直径与半圆弧一周,点1--点4为应力路径上的4个关键点,其中点3为半圆弧中点处,点1为直径中心处,点2与点4为通道尖角处。

图3 网格划分

图4 通道壁面应力分析路径

不同网格数量下的模型中间冷热通道壁面的总应力分布情况如图5所示,不同网格数量的冷热通道路径上的应力变化相似,区别在于点2与点4处的峰值应力大小,考虑到计算量,选取网格数量为133 454进行后续研究。

图5 网格数量对中间冷热通道壁总应力的影响

2 结果分析

2.1 应力分布

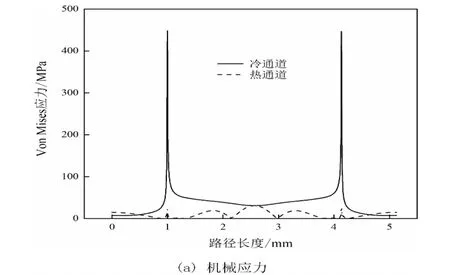

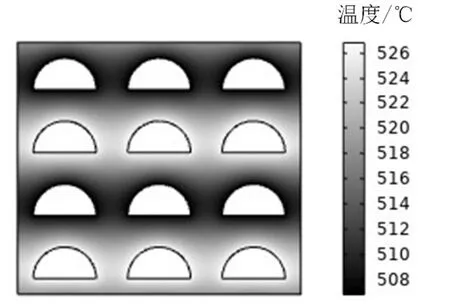

图6为4×3模型的中间冷热通道壁面的应力分布情况。半圆截面的2个尖角处发生应力集中现象,尖角处的机械应力、热应力与总应力均远远高于通道壁面的平均应力,以冷通道为例,尖角处的机械应力是路径平均应力的12.51倍,尖角处的热应力是路径平均应力的3.19倍,尖角处的总应力是路径平均应力的7.8倍。由于冷通道的工质压力大于热通道,冷通道壁面的机械应力大于热通道。冷热通道壁面的热应力相差不大,除去尖角处的峰值应力,最大热应力的位置位于半圆弧中点处,这是因为此处的温度梯度最大,温度分布如图7所示。通过比较冷热通道的机械应力与总应力水平,可以发现冷热通道总应力水平整体高于机械应力,所以分析高温PCHE芯体应力时,不能仅考虑机械应力,热应力也应该考虑,需要同时施加机械载荷与温度载荷。

图6 中间冷热通道壁的应力分布

图7 温度分布

2.2 板片厚度的影响

图8为4×3模型的中间冷热通道壁面在不同板片厚度情况下的四个关键点的应力情况,点3为半圆弧中点处,点1为直径中心处,点2与点4为通道尖角处。随着板片厚度的增加,4个关键点的机械应力均减小,以冷通道为例,当板片厚度从1.6 mm增加到2.4 mm时,点1处机械应力下降64.3%,点3处机械应力下降2.2%,点2与点4处下降17.1%。点2与点4处的热应力随板片厚度增加而增加,然而点1处的热应力随板片厚度增加而减小,这是因为板片厚度增加导致直径中心处(点1)的温度梯度减小。对于总应力,增加板片厚度这一参数可以降低冷热通道尖角处(点2与点4)的总应力。

图8 板片厚度对应力的影响

2.3 通道肋宽的影响

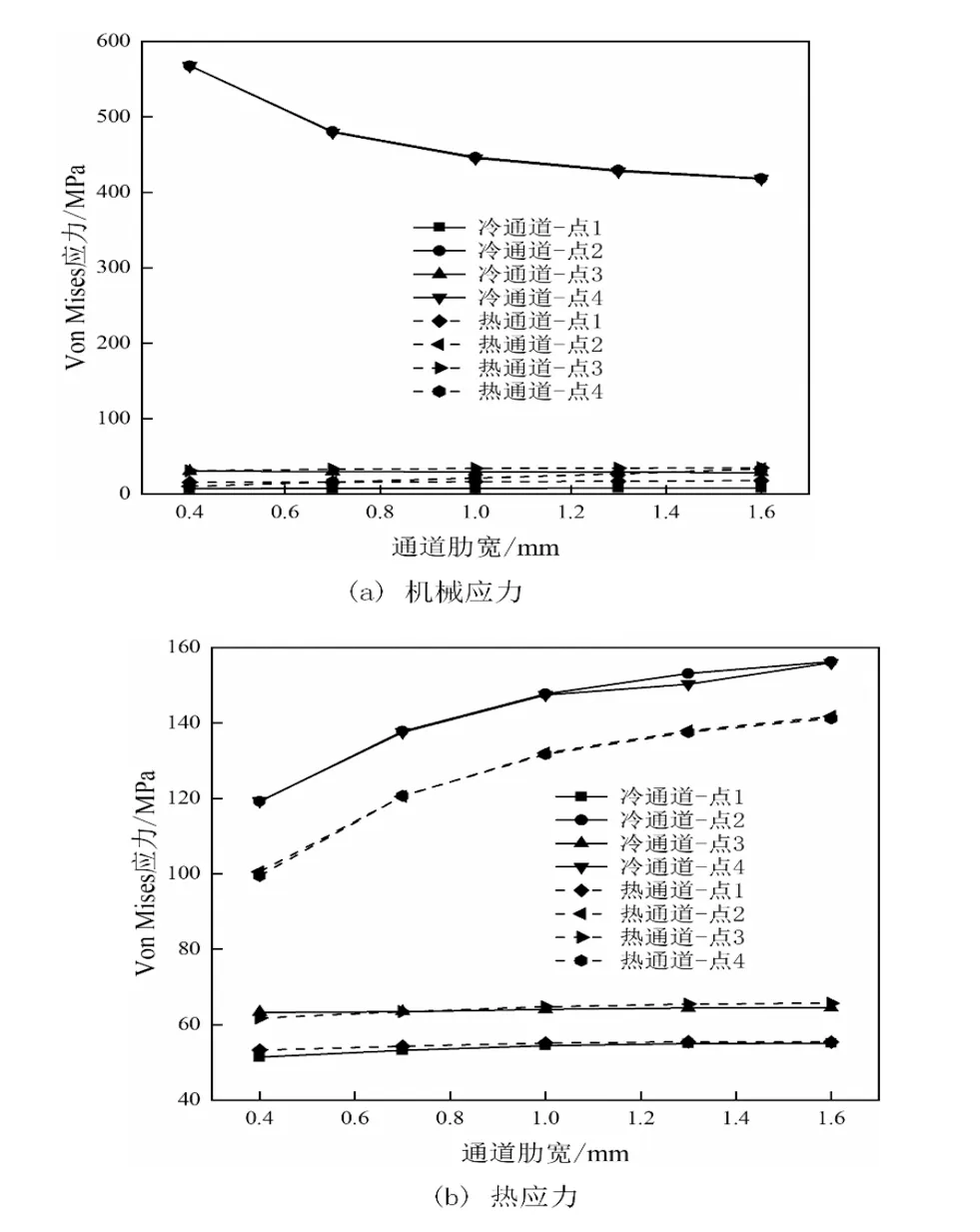

不同通道肋宽下的冷热通道壁面的四个关键点的应力情况如图9所示。通道肋宽主要对通道尖角处(点2与点4)应力产生影响,以冷通道为例,当通道肋宽由0.4 mm增加到1.6 mm时,点2与点4处的总应力减小13.9%,点1处与点3处的总应力仅减小2%与0.02%。增加通道肋宽这一参数,也可以改善圆弧尖角处的应力集中现象。

图9 通道肋宽对应力的影响

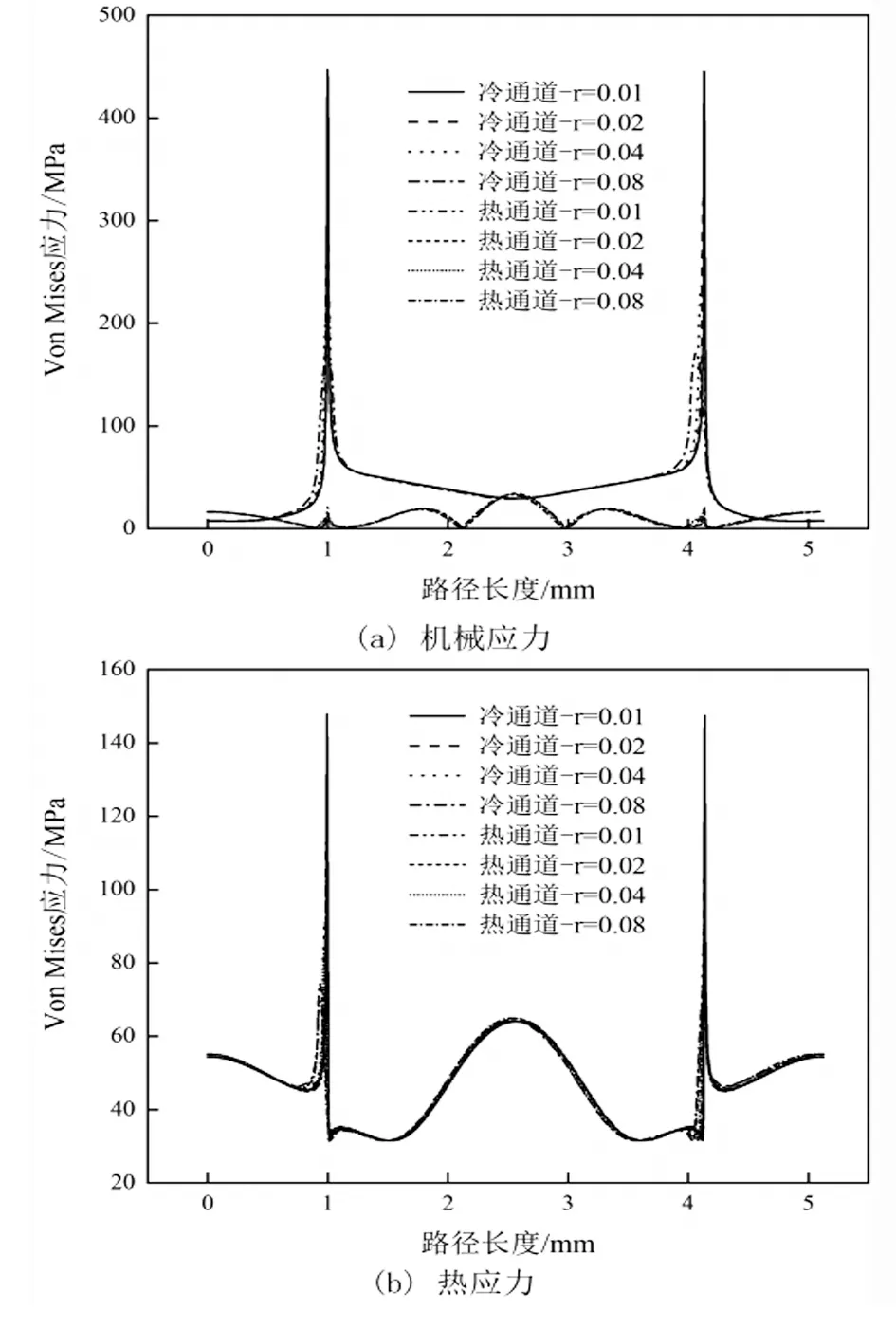

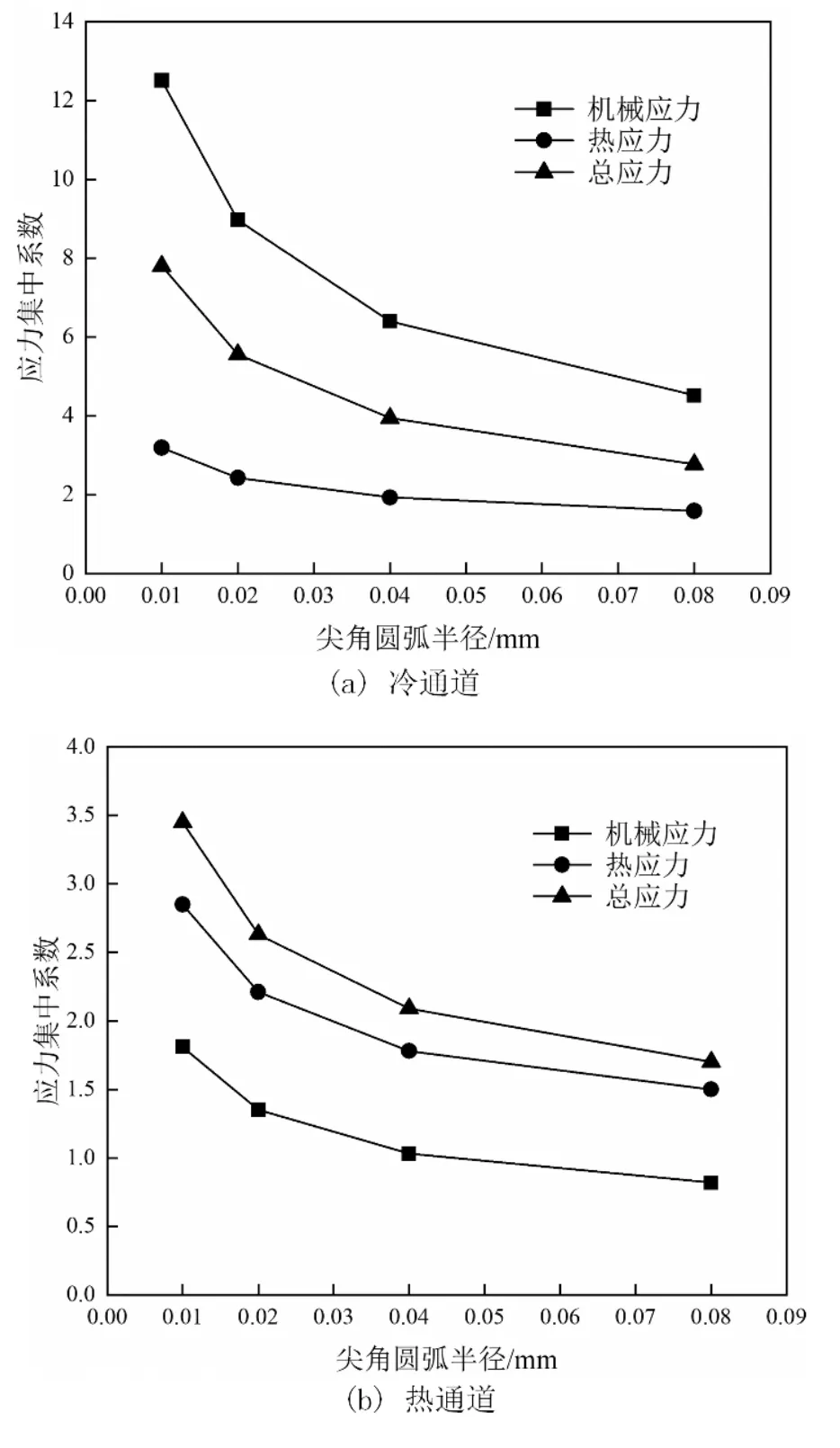

2.4 尖角圆弧半径的影响

图10为不同尖角圆弧半径下的冷热通道壁面的应力分布情况,可以发现增大尖角圆弧半径,通道尖角应力集中处的应力值明显减小,而其他位置几乎无影响。为了具体研究尖角圆弧半径对应力集中的影响,定义了应力集中系数,其为沿路径最大值与路径平均应力之比。尖角圆弧半径对冷热通道应力集中系数的影响如图11所示,随着尖角圆弧半径增加,机械应力、热应力和总应力的应力集中系数均表现为减小的趋势。当尖角圆弧半径从0.01 mm增加到0.08 mm时,冷热通道的机械应力集中系数分别减小63.8%和54.7%,冷热通道的热应力集中系数分别减小50.1%和47.3%,冷热通道的总应力的应力集中系数分别减小64.4%和50.7%。因此,增加尖角圆弧半径对机械应力与总应力的降低幅度大于热应力的降低幅度。

图10 尖角圆弧半径对应力的影响

图11 尖角圆弧半径对应力集中系数的影响

3 结论

1)PCHE冷热通道壁上的总应力水平高于机械应力,PCHE芯体所受应力是压力载荷和温度载荷共同作用的结果,对PCHE进行应力分析时需同时考虑压力载荷与温度载荷。

2)通道圆弧尖角处的机械应力、热应力与总应力均发生应力集中现象,冷热通道半圆弧中点处由于温度梯度较高产生较大的热应力。

3)随着板片厚度与通道肋宽的增加,通道圆弧尖角处的热应力增大,机械应力则减小,总体可以降低圆弧尖角处的总应力。

4)随着尖角圆弧半径增加,圆弧尖角处的机械应力、热应力和总应力显著降低,应力集中系数减小。

5)影响PCHE换热效率和结构强度的关键参数有待进一步研究,寻求提高换热效率又满足强度要求的平衡点,对PCHE整体性能的优化意义重大。