构筑成形工艺用高品质SA508-3钢连铸坯试制

刘宏伟, 崔福祥, 王士杰, 陈国鑫, 类承帅

(1.中国科学院金属研究所,辽宁 沈阳 110016; 2.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口, 115007;3.青岛高端轴承研究院,山东 青岛,266406)

1 概 述

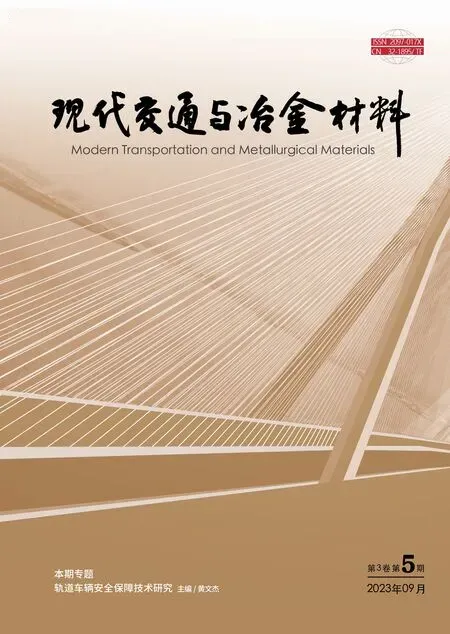

大锻件是重大装备的核心部件,广泛应用在核电、火电、水电等重点领域[1-3]。大锻件通需要常采用百吨级及以上大铸锭制备,目前中国已具备了一次性提供 900 t 优质钢水、700 t 钢锭、400 t 锻件的极限制造能力,并且铸锭纯净化冶炼控制水平也得到显著提升[4-5]。随着锻件尺寸及重量不断增加,对所需钢锭的重量也提出了更高要求。但是由于金属凝固过程存在尺寸效应,规格越大的铸锭凝固速度越慢,宏观偏析越严重[6]。大型钢锭通常存在较严重的宏观偏析,包括冒口端的正偏析、锭身的A偏析、V型偏析以及尾部的负偏析[7-8]等,如图1所示。同时还发现大型钢锭中存在不同程度的缩孔、疏松等冶金缺陷[9-10],这些冶金缺陷将严重影响钢锭的利用率。并且这些冶金缺陷一旦残留,将会影响材料力学性能,给锻件服役过程带来安全隐患。研究人员采用先进数值模拟的方法揭示了钢锭中偏析、缩孔、疏松等缺陷的形成机理,并提出了通过纯净化、增加凝固时间以及锭型优化等措施消除冶金缺陷的方法[11-16],但对于百吨级以上大型钢锭来说,减轻偏析、提高利用率仍面临巨大的挑战。

图1 钢锭纵剖面低倍组织示意图[8]Fig.1 Schematic diagram of the macroscopic structure in longitudinal section of steel ingot [8]

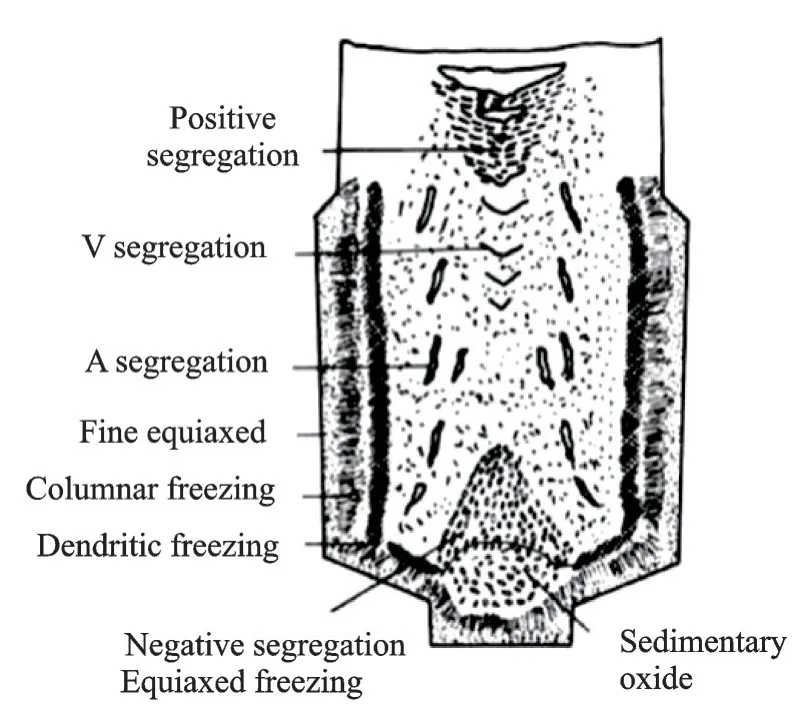

目前,SA508-3钢核电筒体锻件主要采用传统大型真空钢锭制备,为了保证锻件碳成分波动≤0.05%,需要切除钢锭冒口,以及心部超出碳成分范围的正偏析区域,这导致钢锭利用率降低[17]。为了获得更加均质的大型锻件并提高材料的利用率,中国科学院金属研究所先进钢铁材料研究团队创造性地提出了一种全新的大锻件制备思路——金属构筑成形技术[18]。这项技术突破了金属大构件的母材只能比其更大的传统思维,将多块均质化板坯通过表面加工、清洁处理、堆垛成形和真空封装后,在高温下施以保压锻造、多向锻造为特点的锻焊工艺,充分愈合界面, 实现界面与基体的“无痕”连接,其过程如图2所示[19]。

图2 金属构筑成形技术思路[19]Fig.2 The route of metal additive forging technology[19]

高品质SA508-3连铸坯的制备是构筑成形技术在重大核电锻件上应用的关键。连铸坯如钢锭一样,尺寸的增加与浇注参数不合理将会导致板坯出现偏析、缩孔、疏松等冶金缺陷,严重时会导致钢板分层而报废[20-21]。因此,研究人员不断探索利用电磁搅拌及末端轻压下技术改善厚大断面连铸坯冶金质量[22-25]。本文利用长流程纯净化冶炼控制方法,突破了连铸板坯低硫、低磷与低氧纯净度控制的技术难点,并结合低拉速、低过热度以及铸坯凝固末端压下技术减轻连铸坯的缩孔、疏松缺陷,最终实现高纯净、高致密、高均质、适度规格的SA508-3钢连铸坯技术开发,为构筑技术制备大型核电锻件提供高品质连铸坯原材料。

2 实验方法

2.1 实验材料

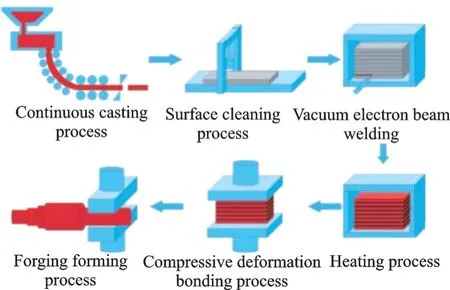

本研究中SA508-3钢铸坯化学成分要求如表1所示。该研究对坯料中P,S,T.O等杂质元素的质量分数控制非常严格,这给长流程纯净化冶炼增加了难度。同时考虑C元素对材料强度、可焊性以及辐照脆化性能的影响,一般将C的质量分数控制在0.18%左右[1],此外为了保证性能的均匀性,锻件中C的质量分数波动一般不超过0.05%。此外,为了保证厚大断面锻件的高强度,本研究将适当提高C质量分数。

表1 SA508-3钢化学成分Tab.1 The chemical composition of SA508-3 steel

2.2 检测设备及方法

切取连铸坯横截面试样,经机加工及机械研磨、抛光后,对其表面进行冷酸腐蚀,之后进行低倍组织观察;在连铸坯横截面不同位置取粉末样品及块状样品,经清洗、烘干后进行化学成分检测,通过碳硫分析仪及等离子体发射光谱仪测试碳、硫、磷的质量分数,通过LECO氧氮氢分析仪测量氧、氢的质量分数;在横截面不同位置取金相样品,经研磨抛光后通过ASPEX型自动扫描电镜分析钢中的夹杂物类型、分布。该设备除具备常规扫描电镜的基本功能外,还能够对大尺寸试样进行自动分析,得到检测区域内夹杂物的信息;通过扫描电镜及配备的能谱仪分析夹杂物的形态及化学成分。

2.3 生产工艺及钢水纯净化控制

2.3.1 生产工艺

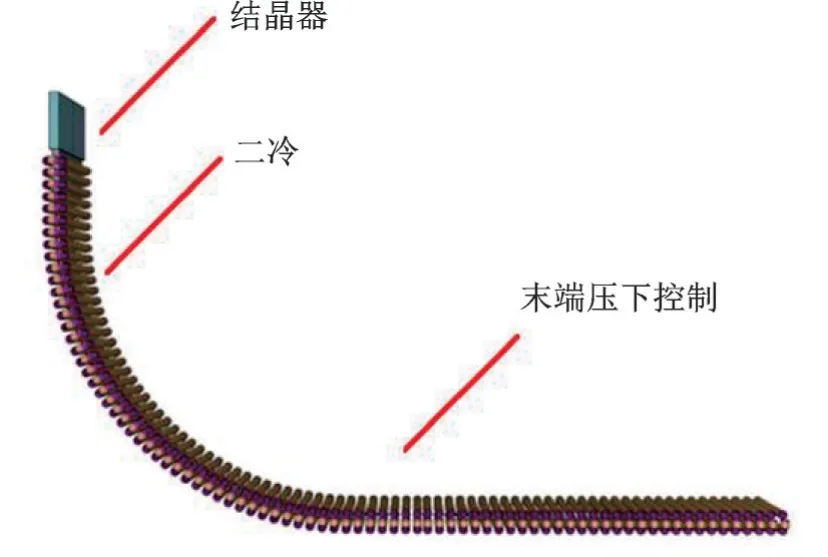

SA508-3钢连铸坯生产工艺为:高炉铁水-转炉-钢包精炼炉(LF)-真空循环脱气(RH)-连铸。其中,钢水重量为260 t,在纯净化冶炼环节,转炉将完成深脱磷任务,LF+RH精炼炉主要负责脱硫、脱气、减少钢水中夹杂物的质量分数。在连铸阶段,为了有效控制板坯内部偏析及疏松等冶金缺陷,铸坯的截面厚度尺寸选为250 mm,铸坯拉速选取≤1 m/min,钢水过热度≤30 ℃,并结合过程冷却以及准确板坯凝固末端压下等控制措施改善铸坯质量,其过程如图3所示。

图3 连铸模型示意图Fig.3 Schematic diagram of continuous casting process

2.3.2 钢水纯净化控制

2.3.2.1 深脱磷

传统SA508-3钢由电炉生产,钢水中磷的质量分数可控制到0.003%[26]。为满足SA508-3钢对杂质元素的苛刻要求,本研究采用转炉双联法进行钢水中磷质量分数的控制。在转炉深脱磷控制环节,依据以下脱磷热力学反应条件:

式中LP为磷分配系数,K为脱磷反应的平衡常数,a(4CaO·P2O5)为CaO·P2O5的活度,a(FeO)和a(CaO)分别为FeO及CaO的活度,w(P)为钢水中P元素的质量分数(%),T为温度(K),w(P2O5)为炉渣中P2O5的质量分数。通过控制脱磷操作温度以及渣系碱度、氧化铁含量,达到最优脱磷效果,使磷的分配系数Lp值变得更大[27]。

通过控制脱磷操作温度以及渣系碱度、氧化铁含量,达到最优脱磷效果,使磷的分配系数LP值变得更大[27]。

2.3.2.2 深脱硫

大型精炼包钢水脱硫动力学条件差,一般很难达到0.0015%以下。为此,本研究采用铁水预处理深脱S与LF炉深脱S联合技术,根据钢液与精炼渣脱硫发生的反应[28]:

在LF工位选取合适精炼渣碱度以及采用钢水强脱氧方式降低钢中溶解氧的质量分数来提升脱硫效果。此外,通过加强精炼钢水搅拌,为脱硫动力学提供良好条件,也有利用钢水快速脱硫。

2.3.2.3 氧的质量分数控制

钢水脱氧主要在LF,RH环节完成。通过在LF炉构建Al与高碱度精炼渣深脱氧体系,快速降低钢水中的溶解氧,而高碱度精炼渣的使用也防止脱氧元素Al的烧损,能够使整个精炼过程处于低溶解氧控制水平。RH脱气效果明显,与短流程VD脱气相比,无渣环境高效循环脱气能够防止钢水氧化及卷渣,且有利于夹杂物上浮去除,这将大大降低钢水中氧的质量分数[29]。然而在RH之后,连铸钢水需要进行喂钙变质处理,这可能导致产生D和Ds类夹杂物。

3 结果与讨论

3.1 连铸坯偏析与缩孔疏松冶金缺陷

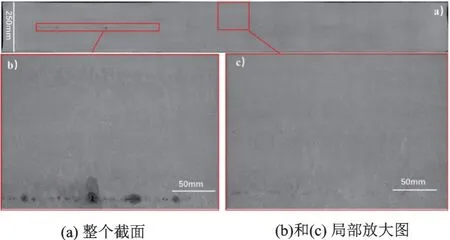

为了观察连铸坯内部质量,首先对SA508-3连铸坯进行整个截面取样,然后进行冷酸腐蚀,铸坯低倍组织与铸态缺陷结果如图4所示。图4(a)低倍腐蚀图片显示,铸坯内部质量较好,铸坯中心区域未见严重缩孔、疏松缺陷,但铸坯一侧存在轻微线状疏松,如图4(b)所示的局部放大图,未见点状偏析缺陷。从图4(b), (c)可以看出,铸坯柱状晶较发达,从宽面内侧到厚度中心几乎都是柱状晶区,因此在铸坯凝固末期极易形成孔洞缺陷及中心偏析。

图4 SA508-3连铸坯低倍检测结果Fig.4 The result of the macrostructure of SA508-3 continuous casting slab

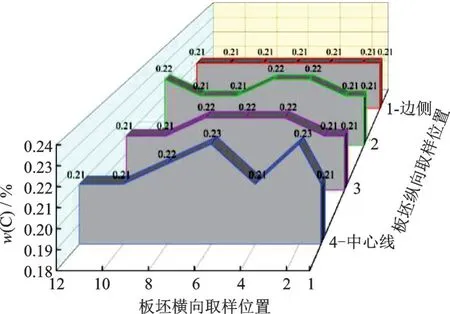

为了更好地了解铸坯成分偏析情况,对图4(a)中铸坯左上1/4区域进行全断面C,S,P元素检测。其中延纵向取4组样品,横向取12组样品,共计48个取样点,结果如图5,6所示。只对部分取样点进行检测。其中延纵向1~4组取样位置分别为从边侧到中心,横向1~12组取样位置分别为从中心到左侧边缘。检测结果显示,整个截面碳的质量分数在0.21%~0.23%范围内波动,波动范围≤0.03%,低于波动范围≤0.05%技术要求。结果表明该工艺可以获得碳成分分布非常均匀的SA508-3连铸坯。

图5 板坯1/4截面区域碳分布Fig.5 The distribution map of C content in 1/4 section area of the continuous casting slab

此外,根据图5中的碳成分分布特征可以发现,铸坯边侧碳成分分布相对均匀,各取样点碳的质量分数均为0.21%,中心线附近碳的质量分数相对较高,部分取样点碳的质量分数已达到了0.23%,这与铸坯产生宏观偏析有关。宏观偏析通常是指由于溶质元素长程运动而产生宏观尺度上的元素分布不均匀现象,其主要形成的原因有热溶质浮力、凝固收缩、等轴晶移动[30-33]。在铸坯凝固末期,随着残余金属液中溶质浓度的增加以及凝固收缩增强,容易在板坯最后凝固区域产生正偏析;此外,最后凝固区域枝晶容易搭桥,金属液补缩不畅通,因此凝固末期常常伴随缩孔疏松缺陷的产生,如图4(b)所示。

基于偏析形成本质,增加凝固速度有利于减轻偏析[34]。在本研究中,通过强化结晶器与二冷区域冷却条件、降低过热度、降低拉速等综合技术来提高铸坯凝固速度,降低成分偏析。此外,为了补偿凝固收缩形成的偏析及缩孔、疏松问题,还通过对凝固末端实现准确压下量控制,抑制缩孔、疏松及偏析的产生。接下来,将继续优化末端压下工艺,进一步提升板坯致密性。

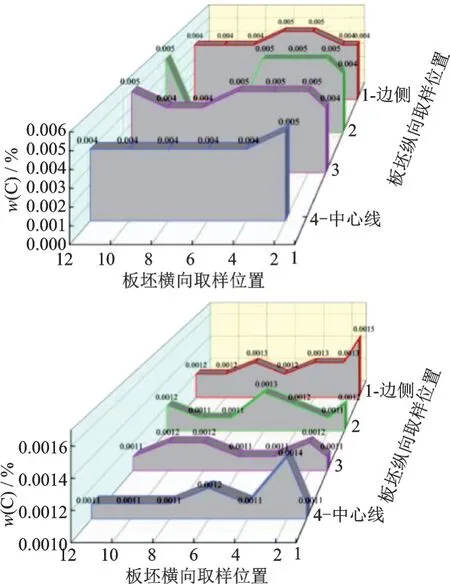

3.2 连铸坯纯净度

杂质元素P和S都是易偏析元素,降低其质量分数,不仅有利于减轻宏观偏析,而且还有助于减少大尺寸硫化物夹杂的产生。图6所示为铸坯左上1/4区域的P,S元素面分布图,取样位置与碳的质量分数检测取样位置相同,取样区域内杂质元素w(P)≤0.005%,w(S)≤0.0015%,满足杂质元素w(P)≤0.006%,w(S)≤0.0015%的技术指标要求。

图6 板坯1/4截面区域P,S元素分布图Fig.6 The distribution map of P and S in 1/4 section area of the continuous casting slab

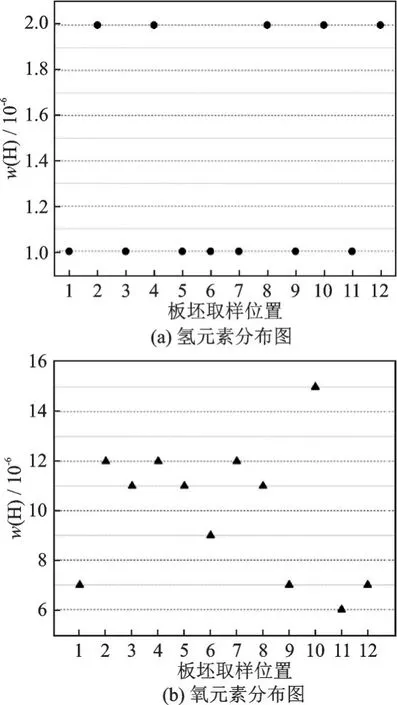

图7所示为连铸坯1/2厚度区域氢与氧的质量分数分布情况,1~12点分别为从边缘到中心的取样点。由图7(a)可知,铸坯中氢的质量分数分布较不均匀,低的可以达到0.0001%,而高的可以达到0.0002%,但仍满足SA508-3材料对w(H)≤0.0002%的技术要求。钢中氧的质量分数是纯净钢的一个重要指标,直接影响材料的力学性能。由图7(b)可知,铸坯中w(T.O)最大值为0.0015%,最小值为0.0006%,平均为0.0006%,满足SA508-3钢w(T.O)≤0.0015%技术要求。氧的质量分数个别点波动可能与夹杂物相关。

图7 铸坯中氢与氧含量分布Fig.7 The distribution map H and O in different positions of the slab

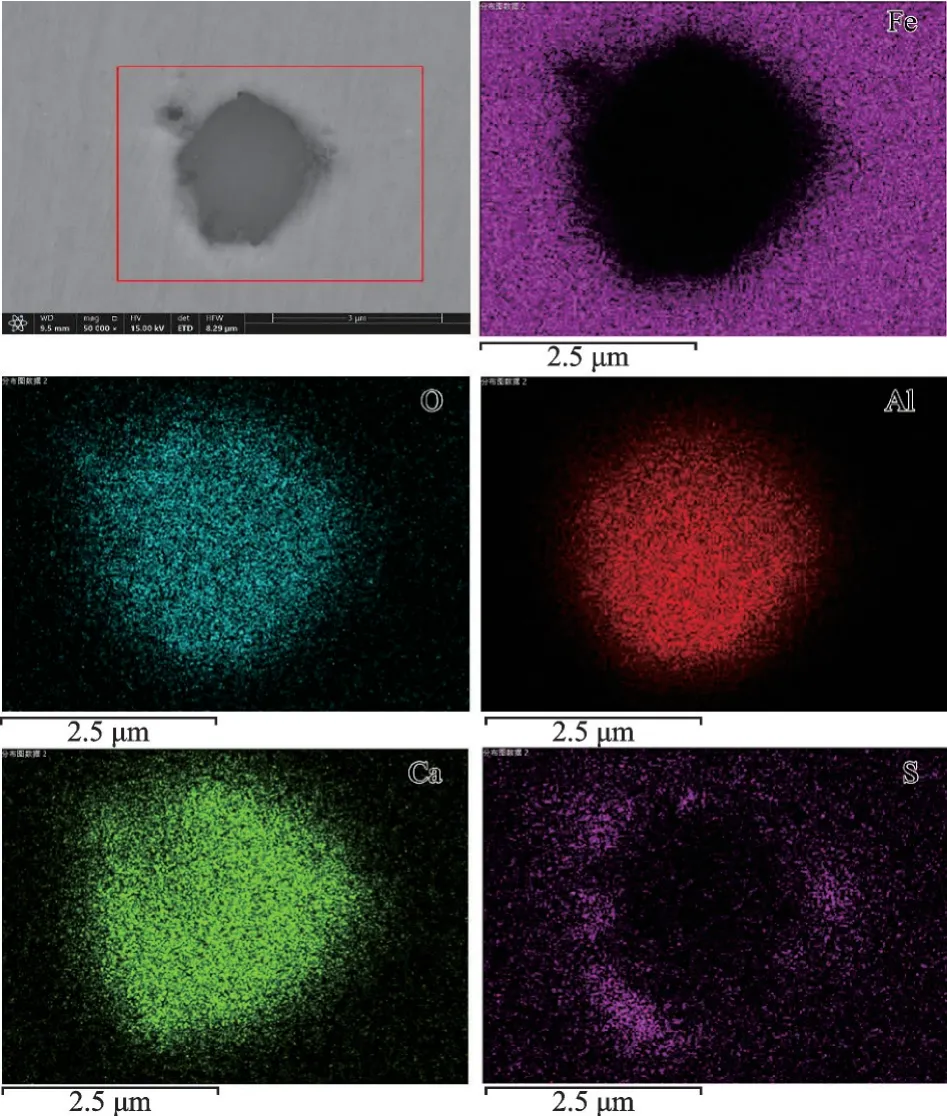

采用ASPEX与扫描电镜对夹杂物类型、尺寸、成分分布进行分析。ASPEX结果显示夹杂物所占比例≤0.005%,尺寸较大的为球状复合氧化物夹杂,主要包括Al,Ca元素,尺寸大约在12 μm,占夹杂物数量比例≤1.6%,大尺寸夹杂物数量比较少。典型夹杂物能谱面扫结果如图8所示,夹杂物中心区域为富含Al,Ca的复合氧化物,主要是脱氧产物氧化铝经Ca变质处理产生,然后在夹杂物外面再形成硫化物。

图8 钢中典型复合夹杂物Fig.8 Typical composite inclusions in steel

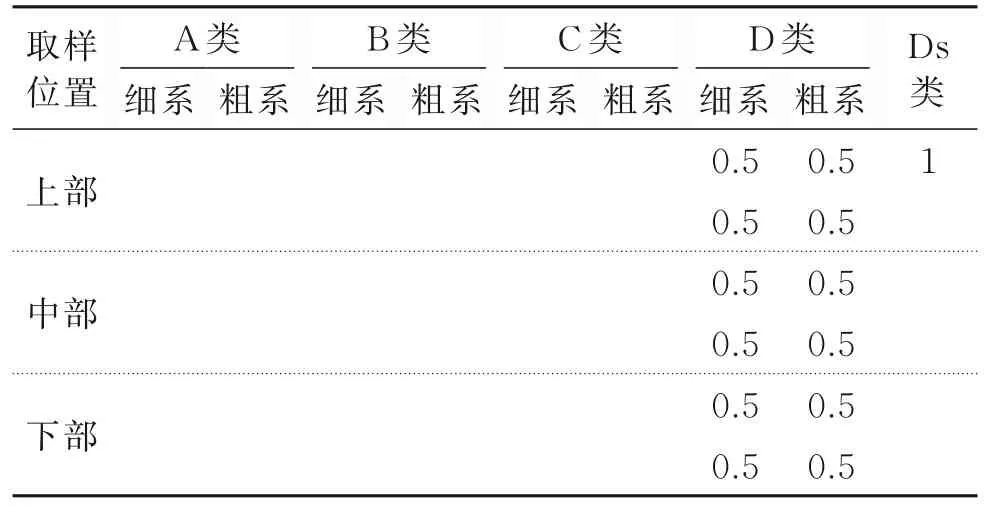

4 核电筒体锻件试制

以试制SA508-3钢连铸坯为原材料,采用构筑技术完成直径5 m、高度3 m核电筒体锻件的制造,试制筒体锻件各项力学性能及探伤均达到技术要求。通过对锻件进行夹杂物评级检测,锻件中A,B,C,D和Ds五类夹杂物均≤1.0级,如表2所示。夹杂物类型主要为D和Ds两类夹杂物,对照ASPEX与能谱分析结果,夹杂物形成主要应与钢水钙处理相关。

表2 筒体锻件不同位置夹杂物评级Tab.2 The grade of inclusions in the different positions of the cylinder forging

5 结 论

(1)采用高炉铁水-转炉-LF精炼炉-RH真空脱气-连铸长流程生产工艺,完成了高纯净、低偏析、高致密SA508-3钢连铸坯工艺开发;

(2)经纯净化冶炼控制,铸坯中杂质元素:w(P)≤0.006%,w(S)≤0.0015%;气体w(T.O)≤0.0015%,w(H)≤0.0002%,且锻件中A,B,C,D和Ds五类夹杂物均≤1.0级;

(3)通过铸坯凝固末端压下以及采用低拉速、低过热度、铸坯凝固过程冷却控制等措施,实现了铸坯低偏析及高致密度的控制。