基于CFD的输油管道腐蚀特性分析

李 明,蔡 亮,李 杉,李小刚,张世强,梁昌晶

(1.中国石油华北油田分公司第五采油厂,河北 辛集 052360; 2.中航油京津冀物流有限公司,天津 300300; 3.中国石油渤海装备巨龙钢管公司,河北 青县 062650;4.中国石油渤海钻探工程有限公司井下作业分公司,河北 任丘 062552)

0 前 言

近年来,因腐蚀造成的输油管道泄漏穿孔事故频繁发生。在腐蚀类型分析中,内腐蚀和土壤腐蚀与大气腐蚀相比,具有腐蚀速率快、隐蔽性强等特点,是导致管道失效的主要原因[1-3]。由于原油无导电性,且管壁具有润湿性,当原油不含水时,不具备腐蚀性,而当原油含饱和水或游离水时,因重力作用,水相沉积在管道底部,与管壁形成电化学腐蚀环境,可加快腐蚀的发生。因此,掌握管道中油水两相的分布情况,对于预测管道腐蚀程度具有重要意义。

计算流体力学(computational fluid dynamics,CFD)方法由于计算精度高、再现性好等优点,被广泛用于油水两相流动的研究[4-5]。樊文娟等[6]对不同体积流量、含水量和曲率半径下的含水原油腐蚀性进行了研究;张洋洋等[7]将CFD与OLGA软件相结合,得到了段塞流和流型转变处的腐蚀速率较大的结论;程振玉等[8]对油水两相流体系下的腐蚀行为进行了研究,认为流速和含水率对腐蚀影响较大。以上研究多为定性分析,对管道腐蚀性进行定量分析的研究较少,无法用于指导现场防腐措施的制定。基于此,本研究利用Fluent软件,基于VOF欧拉模型和k-w湍流模型,对油水两相体系下不同含水率、流速下的管道积液情况进行了分析,为临界流速的确定和内腐蚀直接评价技术的拓展提供实际参考。

1 模拟参数与方法

1.1 数学模型

由于涉及油水两相的非稳态流动,为观察两相界面的分布情况,采用VOF 模型(volume fluent model)进行计算分析,动量守恒方程为

质量守恒方程为

式中:ρ——流体密度,kg/m3;

u——流体流速,m/s;

p——压力,Pa;

μ——黏度,mPa·s;

F——两相表面张力,mN/m;

t——时间变量,s;

αq—q相的体积,m3,q为油相或水相。

由于管内的雷诺数较大,属于湍流流动,故采用k-w湍流模型模拟不同相态的流动过程,即

式中:k——湍流动能,m2/s2;

ω——湍流耗散率,m2/s3;

Pk——湍流动能生成项,由速度梯度产生;

Pkb——湍流动能源项,由浮力产生;

Pwb——湍流耗散率源项,由流体扩散产生;

t——时间变量,s;

xj——第j个坐标方向;

β、β′、α、σk、σω——常数。

1.2 多相流模拟参数设定

采用Design Modeler 软件进行二维建模,采用Meshing 软件进行网格划分。为了计算简便,利用二维流场模拟,选择结构化网格划分,在壁面处适当添加边界层,并对管口两侧进行网格加密,划分结果如图1 所示。模拟条件见表1。

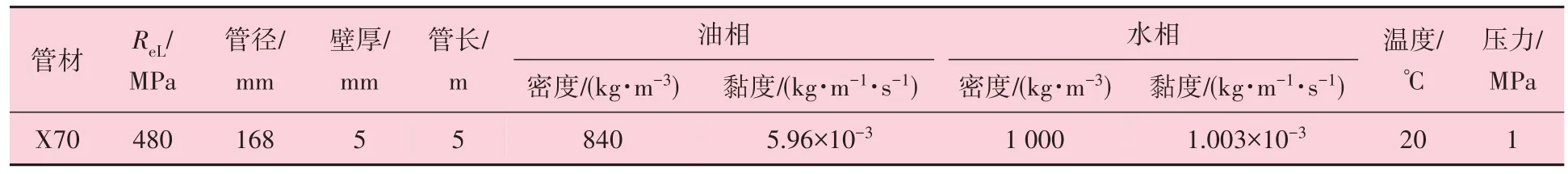

表1 多相流模拟条件

图1 网格划分示意图

1.3 初始和边界条件

为了让流型得到充分发展,减少迭代过程造成的数据波动,进行如下假设:①假设流体不可压缩;②模拟过程中的温度波动对流体流动的影响忽略不计;③忽略流体与管壁之间的粘性力,忽略滑移作用;④不考虑各相之间的传质和相变。

采用VOF 模型跟踪油水两相的界面位置,通过求解相连续方程完成分界面位置的确定。将油相定义为第一相,水相定义为第二相。入口处采用速度边界,出口处采用压力边界。在保证各项收敛精度的前提下,采用Second Order Upwind离散求解方式,步长为0.005 s,每步最大迭代次数为100,共计1 000 个时间步长。采用Hybrid的方式进行初始化,通过拉普拉斯方程求解计算域中压力场和速度场的初始分布情况。

2 模型验证

2.1 网格独立性验证

为保证计算结果不随网格的细化而变化,在含水率30%、流速0.05 m/s 的条件下,测试了不同网格下的最大壁面剪切应力,结果见表2。

表2 网格独立性验证

当网格数小于142 910 时,无法得到最大的壁面剪切力;当网格数为378 590 及以上时,最大壁面剪切力基本保持稳定。为兼顾计算速度和计算精度,选择网格数为625 680进行后续计算。

2.2 流型验证

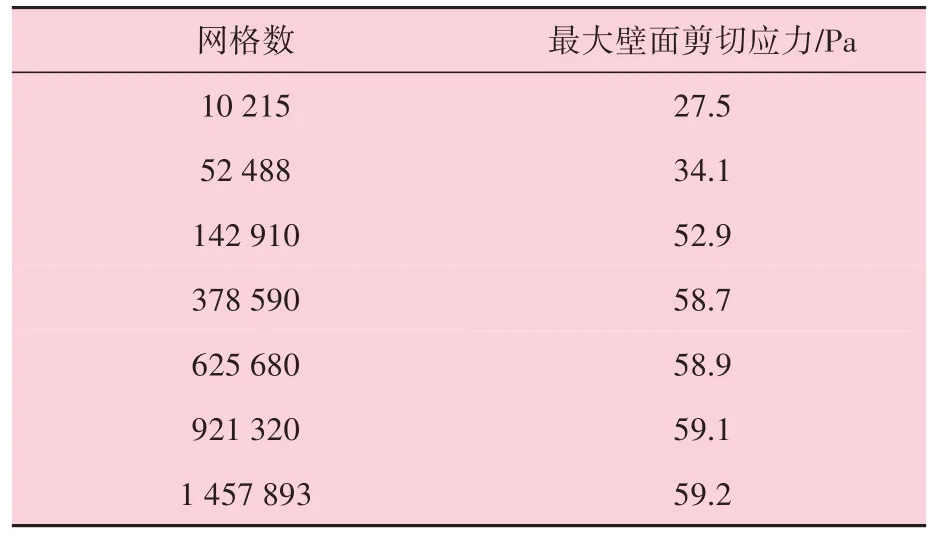

为验证CFD 数值模拟的准确性,参照Taitel和Dukler关于气液两相流型的划分方法,将油水两相流型分为分层流、油包水分散流和水包油分散流,模拟结果如图2 所示。其中,红色为油,蓝色为水,黄色为油水混合物。

图2 不同条件下的流型模拟结果

在流速0.1 m/s、含水率30%时,流型为分层流(图2(a));在流速0.5 m/s、含水率50%时,流型为波浪流(图2(b));在流速1 m/s、含水率20%时,流型为油包水分散流(图2(c));在流速1 m/s、含水率80%时,流型为水包油分散流(图2(d))。可见,流速和含水率决定了流型转变和流相分布特征,其结果与文献[9]中的试验结果基本一致。此外,根据Ostwald 的乳状液转相观点,当含水率小于26%时,只可能形成油包水型乳状液;当含水率超过74%时,最大可能形成水包油型乳状液。因此,采用CFD方法预测油水两相流的分布特征,进而描述管内积液情况和腐蚀强弱具有一定的科学性。

3 结果与讨论

3.1 含水率对积液的影响

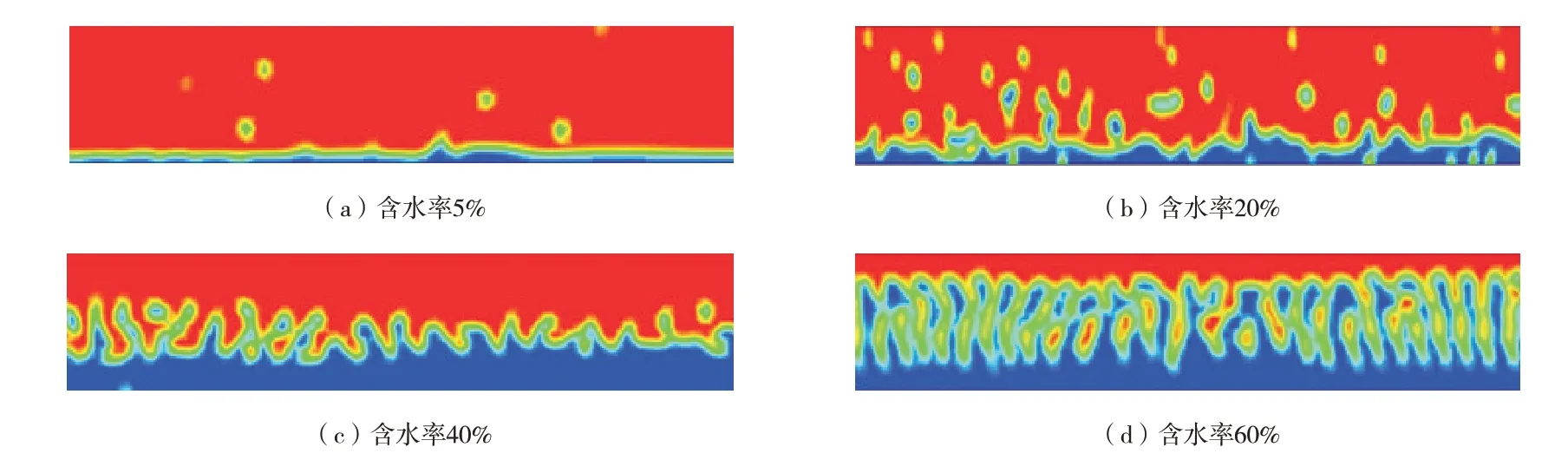

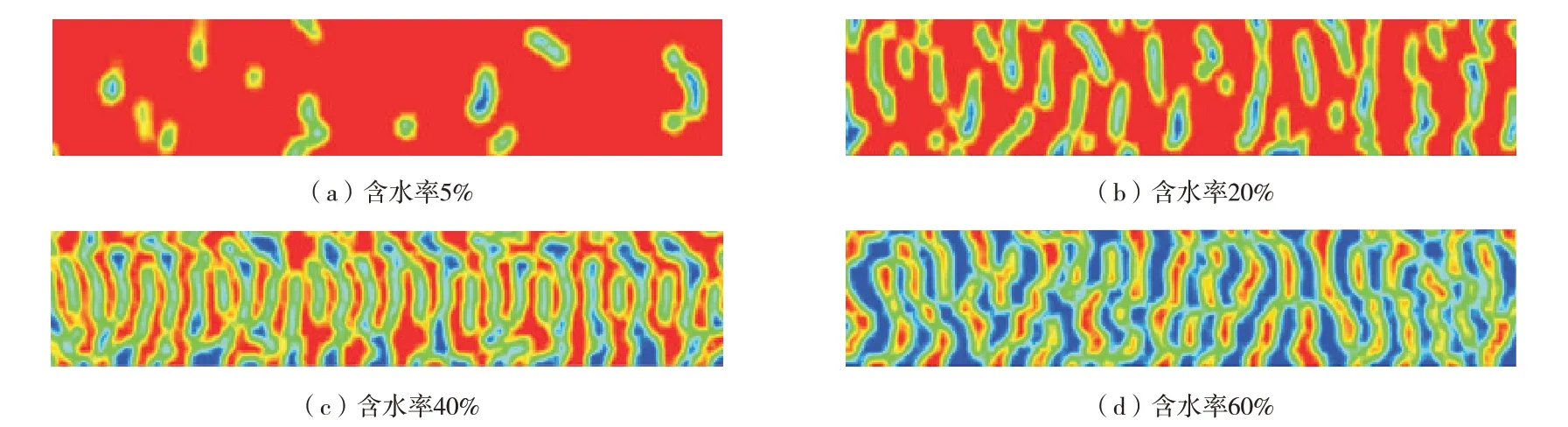

原油中只有含有一定量的游离水,当管道底部润湿时才会发生腐蚀。根据GB 50350—2015《油田油气集输设计规范》中关于原油经济流速的规定,分别考察低流速(0.5 m/s)和高流速(1.5 m/s)条件下,不同含水率的流相分布特征,如图3 和图4 所示。当流速较低时,无论含水率或低或高,管道底部均形成一层积液,不同的是含水率高的管道,形成的积液厚度更大,说明此时的原油流速不具备携水性。当流速较高时,在含水率为5%和20%的条件下,管道底部不形成连续水相,说明此时的原油流速具备携水性;在含水率为40%和60%时,由于水量较大,原油中的水被夹带并分散在原油中,造成管底和管顶形成部分连续水相,腐蚀性增强。综上所述,只有在低含水高流速的条件下,管道的腐蚀性才较弱,流速对积液的影响较含水率更强。

图3 低流速(0.5 m/s)下不同含水率的流相分布特征

图4 高流速(1.5 m/s)下不同含水率的流相分布特征

3.2 流速对积液的影响

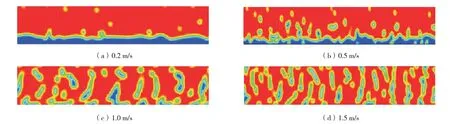

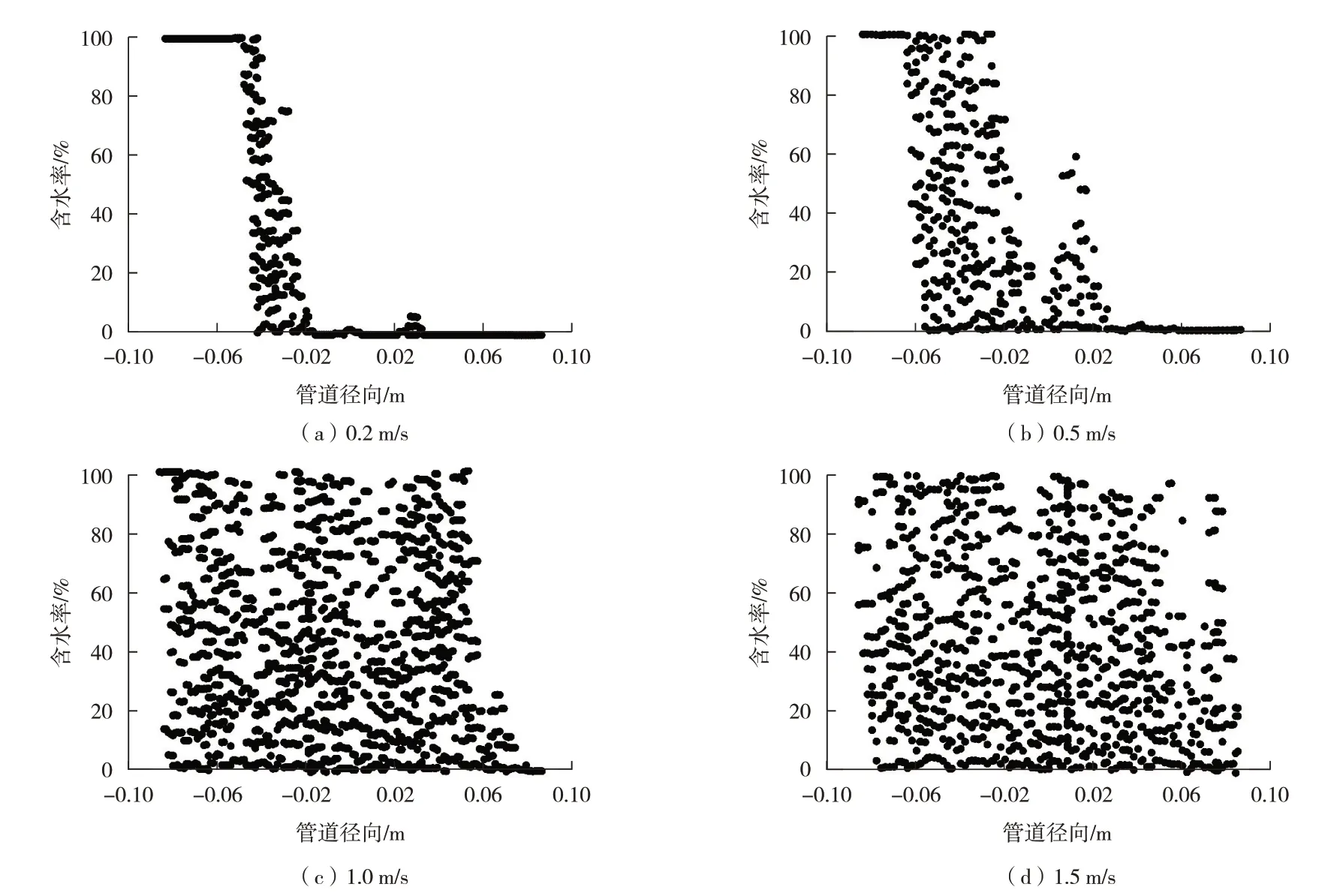

在含水率20%的条件下,考察不同流速的流相分布特征,结果如图5所示。随着流速的增加,管内流型从分层流(0.2 m/s)向分散流(2.0 m/s)转变,水在管道中的离散现象加强,不会形成积液,管道内壁被原油润湿保护,腐蚀性逐渐减弱。为了让流型在管内充分发展,取3 m 处管道的径向截面,做径向截面-含水率的散点图,如图6所示。其中,横坐标0点代表管道中心,0点以上代表管道中心到管顶的距离,0 点以下代表管道中心到管底的距离,横坐标的取值范围为(-0.084,0.084)。

图5 低含水率下不同流速的流相分布特征

图6 不同流速下管道径向截面-含水率散点图

从图6可以看出,流速为0.2 m/s时,管底积液较厚,管顶无游离水;流速增加至0.5 m/s时,管底积液厚度进一步减小;流速增加至1.0 m/s 时,管底几乎无连续的离散点,说明此时管底没有连续水相存在,此时的速度即为临界流速。当原油流速低于临界流速时,腐蚀严重;反之,腐蚀较轻。

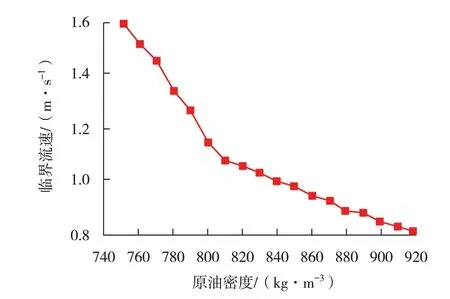

3.3 原油密度对临界流速的影响

参照图6的表示方法,考察不同原油密度下的临界流速,结果如图7所示。从图7可以看出,原油密度越大,所需的临界流速越小,当原油密度大于800 kg/m3,临界流速减小的速度变缓。这是由于原油密度越大,水相受重力及黏性作用的效果越弱,原油的携带作用越强,管内流型越容易形成分散流型。

图7 原油密度对临界流速的影响

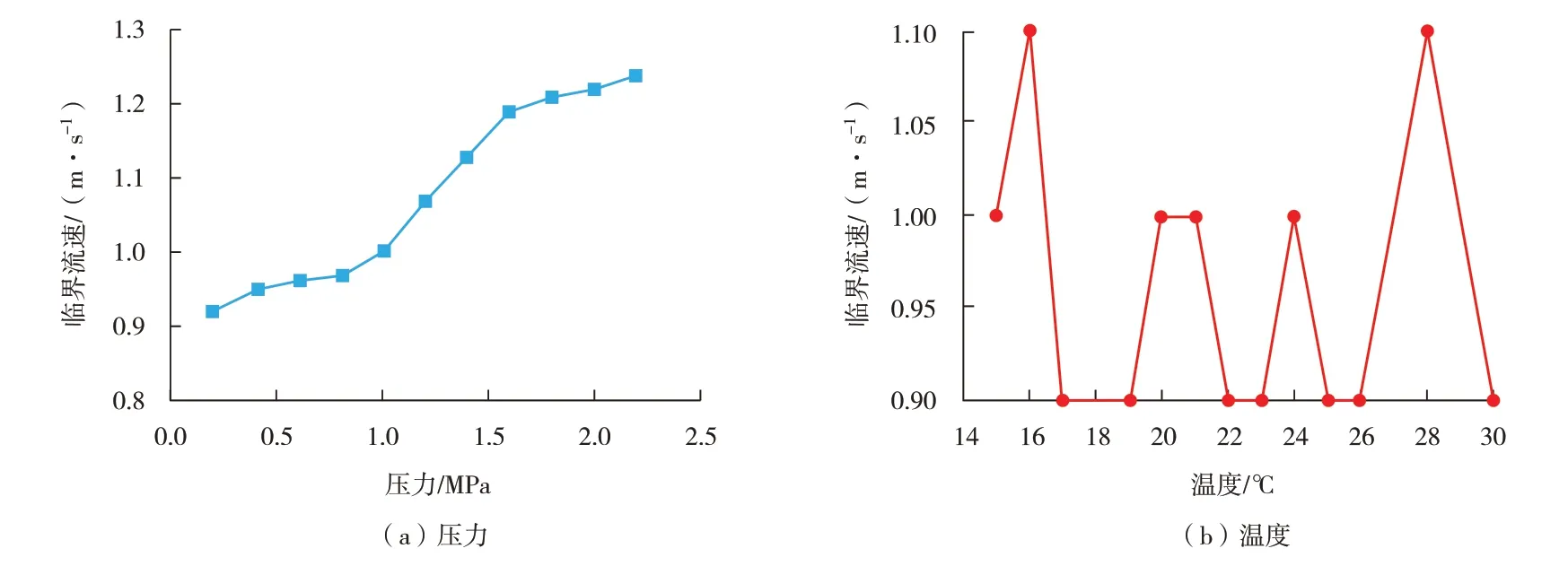

3.4 温度、压力对临界流速的影响

同理,考察不同压力、温度对临界流速的影响,结果如图8所示。从图8可见,随着压力的升高,临界流速不断增加,压力从0.2 MPa 升高至2.2 MPa,临界流速增加了34%,但变化幅度远小于原油密度;随着温度上升,临界流速呈上下波动,说明温度与临界流速之间无明显关联,这与模拟时未考虑温度对流动特性的影响有关。相关研究[10-11]也表明,在温度<60 ℃时,温度不会对腐蚀产物膜产生影响,因此温度对腐蚀的影响较小。

图8 压力、温度对临界流速的影响

4 结 论

(1)在网格划分和边界条件设置合理的基础上,采用CFD预测油水两相流的分布特征,可实现分层流、油包水分散流和水包油分散流等流型的模拟仿真,证明了CFD方法的科学性和准确性。

(2)对于低含水原油,流速越大,原油对水的离散作用越强,腐蚀危险性越弱;对于高含水原油,无论流速大小,管壁处均会形成连续水膜,腐蚀危险性增大。

(3)流速增加会降低管底积液厚度,当管底几乎无连续含水率离散点时可确定临界流速,当原油流速低于临界流速时,腐蚀严重;反之,腐蚀较轻。

(4)原油密度、压力对临界流速有一定影响,而温度与临界流速之间无明显的关联特征。