温度变化速率对TC4 钛合金热变形力学性能的影响

张 宝, 李德崇, 曹宏东, 付雪松, 周文龙, 陈国清

(大连理工大学 1.材料科学与工程学院; 2.机械工程学院, 辽宁 大连 116085)

TC4 钛合金作为一种双相钛合金,于1954 年研制成功,其用量不仅占钛合金总产量的50%,还占全部钛合金加工件的95%[1].TC4 钛合金具备较高的比强度、良好的热稳定性、优异的耐腐蚀性及抗蠕变性能等特点,故该类合金构件也受到航空航天、船舶工业、汽车工业、石油化工及医疗器械等诸多行业的青睐[2-4].

TC4 钛合金是典型的α+β 型钛合金,含有质量分数为6%的α 相稳定元素Al 及质量分数为4%的β 相稳定元素V.该合金完全β 相变的温度为940~1 000 ℃,熔点约为1 600 ℃.当TC4 钛合金加热至高温后,经热处理强化可以保留大量的亚稳β 相,而这些被保留的β 相在时效过程中会析出弥散的α 相,或在快速冷却时高温亚稳β 相发生马氏体相变,这均可以使TC4 钛合金获得更高的强度.TC4 钛合金和其他双相钛合金一样,能够根据不同的热处理制度、变形条件来改变两相比例及形态分布,从而获得所需要的力学性能[5-6].由于TC4 钛合金综合性能良好,即耐热性、强度、塑性、韧性、成形性、可焊性、耐蚀性和生物相容性等方面均达到较好的水平,该类合金构件的成形工艺也在学术界和工业界持续地引起广泛关注.

目前,钛合金构件的成形方式主要有热冲压、超塑性成形以及热气胀成形[7-8].在这些热成形工艺中,坯料存在多种加热方式,包括感应加热、电阻加热以及传统马弗炉加热[9-10].由于不同的加热方式有着不同的加热速率,故坯料在成形前后的微观组织存在差异.热成形前后的加热及冷却阶段是控制构件性能变化的关键阶段,但目前大多数研究都集中在构件热成形过程中构件精度的控制,对热成形全流程的温度变化速率(如加热速率和冷却速率)所引起的性能差异一直缺乏系统研究.然而,在不同的加热及冷却条件下,构件强度会随微观组织的演化产生显著差异.因此,在热成形工艺全流程中,系统地研究温度变化速率所引起的成形构件宏微观性能演化行为十分必要.

1 实验材料

实验材料选用厚度为1.5 mm 的TC4 钛合金退火轧制薄板,化学成分如表1 所列.其屈服强度为1 056 MPa, 抗 拉 强 度 为1 071 MPa, 伸 长 率为18.5%.

表1 实验用TC4 钛合金板材的化学成分(质量分数)Table 1 Chemical composition of TC4 sheet in weight percentage (mass fraction) %

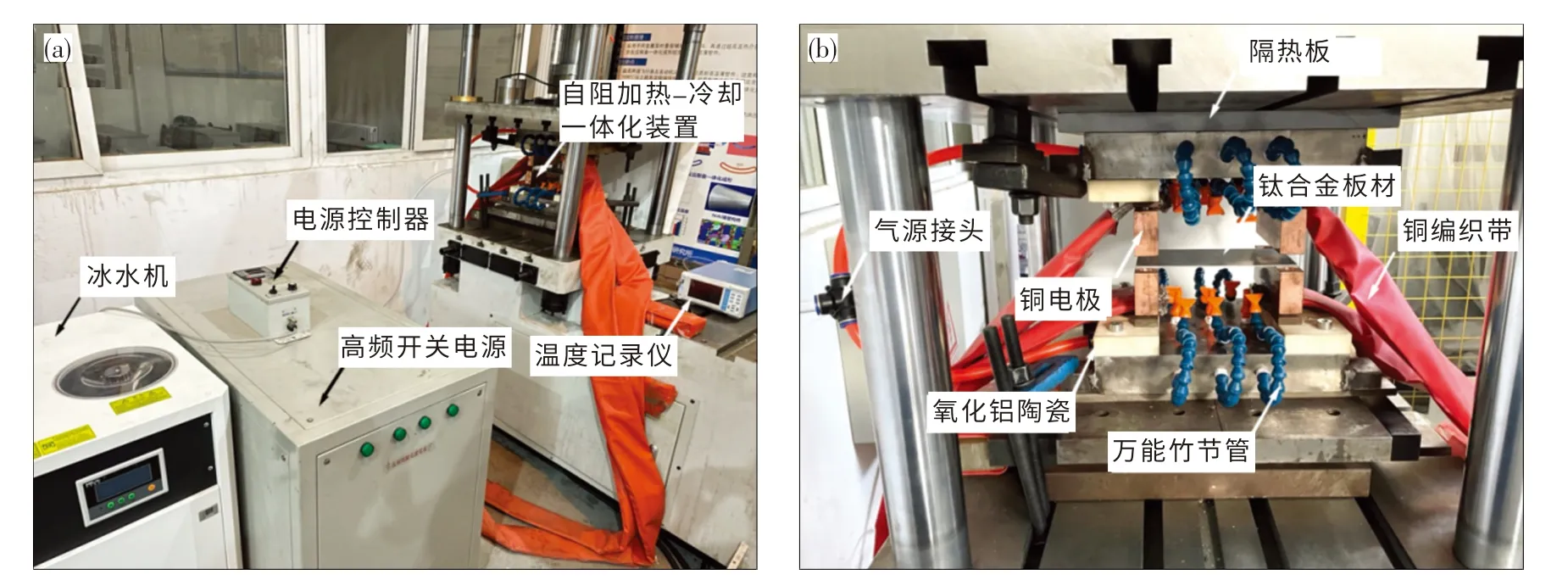

2 板材电阻加热及气体冷却实验装置搭建

为了模拟TC4 钛合金板材热成形工艺中的全流程温度变化速率,搭建了钛合金板材电阻加热及气体冷却实验装置.该装置主要包括电源系统、绝缘系统和冷却系统[见图1(a)],具体设备包括高频开关电源、电源控制器、冰水机,多路温度记录仪、压力机.

图1 电阻加热及气体冷却实验装置Fig.1 Experimental device of resistance heating and gas cooling

板材电阻加热及气体冷却区如图1(b)所示.电阻加热所需电流由高频开关电源提供,可通过操作电源控制器来控制电流输出,进而控制钛合金板材的加热速率及温度.在电阻加热过程中,电源内部会产生大量的热,因此需要连接冰水机对电源内部进行冷却.

实验在压力机上进行,气液增压缸可带动压力机滑块上下移动,合模后通过增压来保证电极与实验板材的紧密接触,高频开关电源所输出的电流经铜编织带和铜电极导入钛合金板材,并利用其自身阻值实现加热升温.铜电极和上下底板之间使用螺栓连接氧化铝陶瓷,以保证铜电极和上下底板的绝缘性,实现电流完全经由铜电极流入板材.

在加工上下底板内部时,有多路气体通路,并与可调气源连接,最高可以提供0.8 MPa 的压力.各个气体流出口与万能竹节管连接,万能竹节管的各个气嘴均匀分布在钛合金板材两侧,可通过调节气源阀门控制吹向板材的气体流量,实现板材的均匀降温及冷却速率的控制.将k 型热电偶一端焊接在板材表面,另一端插入温度记录仪,对热处理全过程温度变化进行实时监测和记录.

综上可知,该装置能够实现TC4 钛合金板材在不同的加热速率、加热温度和冷却速率下的静态处理实验,达到研究板材热成形前后温度变化速率对室温屈服强度影响的目的.

3 实验方案

控制 电 源 恒 流 输 出, 分 别 采 用5.5, 9,13 A/mm2的电流密度将板材加热至800,850,900 ℃;到达目标温度后,将气嘴吹气流量调节至800 L/min 进行冷却,以此研究加热过程中温度和加热速率对TC4 钛合金板材室温屈服强度的影响.对于采用9 A/mm2电流密度加热至850 ℃的板材,除了通入800 L/min 气体冷却外,还在气体流量240 L/min 和空冷的冷却条件下,研究冷却速率对其室温屈服强度的影响.选择板材中心位置采集温度,使用温度记录仪记录加热及冷却过程中板材的温度变化情况.

从以上热处理实验所获得的板材上切割拉伸试样(见图2),随后开展室温拉伸实验,拉伸速率为1.5 mm/min,每组工艺进行3 次测定后取平均值,用以绘制室温下板材的工程应力-应变曲线,计算板材的屈服强度及抗拉强度,研究加热过程加热速率、温度及冷却速率对板材室温力学性能的影响.

图2 狗骨状拉伸试样(mm)Fig.2 Dog-bone tensile specimen size(mm)

4 结果与讨论

图3 为在电流密度为5.5,9,13 A/mm2的条件下,分别将板材加热至900 ℃的温度变化曲线图.从图中可以看出,流经板材的电流密度越大,升温速率越快,而升温速率总体上呈现先升高后降低的趋势.这是由于在自阻加热初期,电极与板材连接区域的接触电阻要大于管材内部的体电阻,所以板材上电势更小,加热效率较低.随着界面处温度的升高,板材开始软化,接触电阻下降,而板材体电阻增大.因此,以较大的电流密度加热可以更快地降低接触电阻、增大板材体电阻,实现板材的快速升温.随着板材的温度升高,板材与空气和外界环境的对流和辐射换热作用增强,这导致升温速率逐渐下降.而随着电流密度的升高,焦耳热效应增强,升温速率开始下降时所对应的温度会相对升高.在电流密度分别为9,13 A/mm2的条件下,当升温速率开始下降时,板材所对应的温度分别为540 ℃和770 ℃,通过计算得出3 条升温曲线的加热速率分别为30,60,100 ℃/s.

图3 不同电流密度下TC4 板材在加热过程的温度-时间曲线Fig.3 Temperature-time curves of TC4 sheets at different current densities during heating

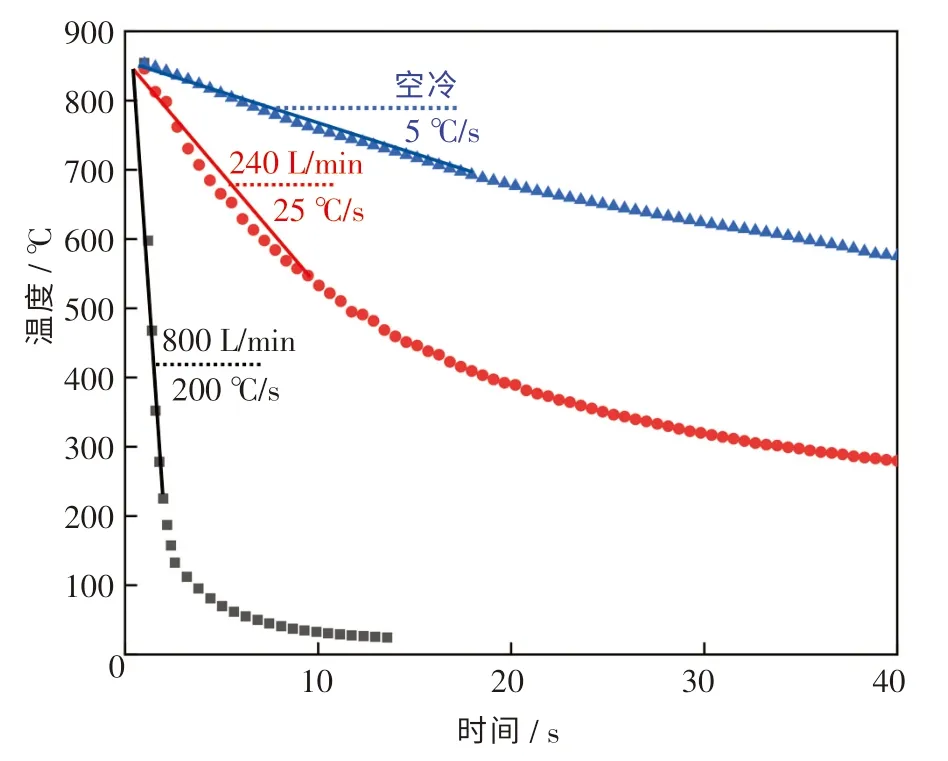

在空冷、气体流量为240 L/min 和800 L/min 3 种不同冷却方式下,板材的冷却过程的温度-时间曲线如图4 所示,可计算出3 条冷却曲线的冷却速率分别为5,25,200 ℃/s.

图4 TC4 板材冷却过程中不同气体流量下的温度-时间曲线Fig.4 Sheet temperature-time curve of TC4 sheets under different gas flows during cooling

图5 示出了电阻加热及气体冷却实验过程中TC4 钛合金板材的颜色及形状变化.从图中可以看出,随着加热过程中温度的升高,板材颜色开始逐渐由银灰色变为红色,并且发生了受热膨胀.此外,由于板材两端被电极以一定压力所夹持,无法向外延伸,因此会向内发生少量凹陷弯曲变形.

图5 TC4 钛合金板材电阻加热及气体冷却实验流程Fig.5 Experimental process of resistance heating and gas cooling of TC4 titanium alloy sheets

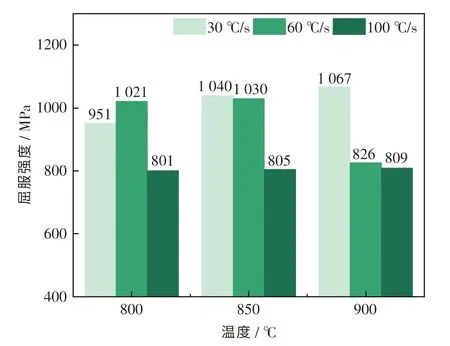

先将板材分别以30,60,100 ℃/s 的加热速率加热至800,850,900 ℃,而后以200 ℃/s 冷却至室温,其屈服强度分布如图6 所示.从图中可以看出:加热速率对TC4 钛合金的屈服强度影响显著;当加热温度为850,900 ℃时,随着加热速率的增大,室温屈服强度逐渐降低;而当加热温度为800℃时,屈服强度先升高后降低.还可以发现,当温度为800 ℃时,板材在升温速率为30 ℃/s 与100 ℃/s 时的屈服强度相差16%,900 ℃时这二者的屈服强度相差24%,这说明加热速率不同所引起的屈服强度差异随冷却前热处理温度的升高而增大.

图6 不同的温度和加热速率对TC4 板材冷却后屈服强度的影响Fig.6 Effect of different temperatures and heating rates on the yield strength of TC4 sheets after cooling

根据Ahmed 等[11]研究结果可知:当冷却速率低于20 ℃/s 时,之前在加热过程中由α 相转变成的亚稳态β 相可以逆向转变为α 相;当冷却速率高于20 ℃/s 且低于410 ℃/s 时,部分亚稳β相能够转变回α 相,而其余亚稳β 相将发生马氏体相变.在此过程中还会产生针状α′相,呈密集且随机分布的状态,冷却后为三相微观组织.在快速冷却条件的极端情况下, 当冷却速率高于410 ℃/s时,亚稳β 相几乎全部转变为α′相.α′相与α 相具有相同的密排六方结构,但由于冷却速率较快,亚稳β 相内部合金元素扩散程度低或来不及发生扩散.同时,α′相在快速冷却过程中迅速形核和长大,比初生α 具有更高密度的位错,这使得α′相强度大于α 相强度[12].

有研究表明,加热速率越低,β 相稳定元素V的扩散越充分,高温下β 相的体积分数就越高[13].采用不同的温度和加热速率来加热TC4 板材(见图6),冷却后的屈服强度会存在差异.其主要原因是当冷却速率高于TC4 钛合金马氏体相变临界的冷却速率(20 ℃/s)时,部分亚稳β 相由α 相转变为细小的不规则针状α′相,而在较低的加热速率下转变而来的β 相会更多,冷却过程β相发生马氏体相变的趋势更大,α′相的体积分数也相对更高,故冷却后板材的屈服强度更大.

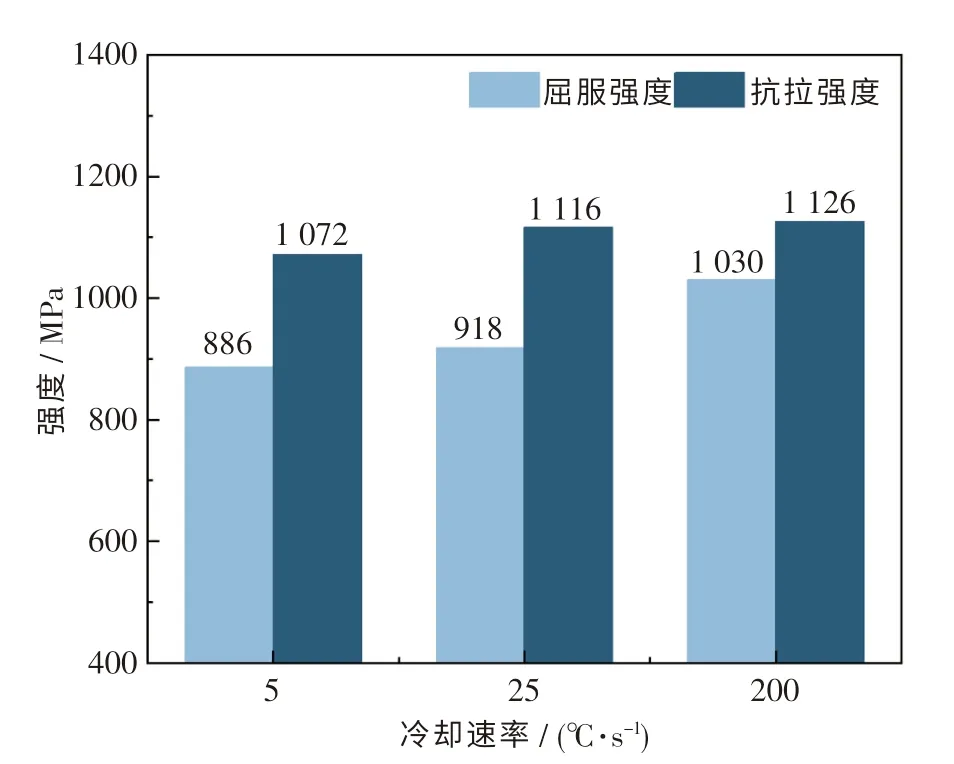

图7 示出了在冷却速率分别为5,25,200 ℃/s的条件下,冷却至室温的板材屈服强度分布.由于冷却前均采用9 A/mm2的电流密度将板材加热至850 ℃,故本实验中可认为板材在冷却前具有相同体积分数的高温亚稳β 相.由于5 ℃/s的冷却速率低于发生马氏体相变的临界冷却速率,使得冷却后高温亚稳β 相几乎完全逆向转变成α 相,因此5 ℃/s的冷却速率下板材强度最低(见图7).而25 ℃/s和200 ℃/s的冷却速率均高于马氏体相变的临界冷却速率,并且冷却速率越快,马氏体相变趋势越大,冷却后相变生成的α′相体积分数也相对更高.综上可知,快速冷却可有效提高TC4 钛合金构件的强度.

图7 不同冷却速率冷却后TC4 板材的屈服强度和抗拉强度Fig.7 Yield and tensile strengths of TC4 sheets after cooling at different cooling rates

5 结 论

(1)搭建了一套钛合金板材电阻加热的热处理装置,该装置通过调节电流输出和气体流量对板材热处理过程的温度进行精确控制,实现了钛合金薄壁构件热处理过程温度变化速率的控制.

(2)当冷却速率为200 ℃/s 时,TC4 钛合金板材的热处理温度越高,升温过程中加热速率越慢,亚稳态β 相参与马氏体相变的现象就会越多,板材也因此获得较大的屈服强度.

(3)当TC4 钛合金板材热处理过程的温度和加热速率相同时,冷却速率越快,高温β 相冷却过程中发生马氏体相变的趋势越大,这会使板材冷却后具有更大的屈服强度和抗拉强度.