贴片变压器回流焊起泡不良分析及解决方案

叶 华

(厦门柏恩氏电子有限公司,福建 厦门 361006)

在PCBA加工过程中,会用到贴片元器件和插件元器件。贴片元器件是通过锡膏印刷在PCB板后经回流焊固化,DIP插件是将元器件插入到具有DIP结构的PCB板孔中。与插件元器件相比,贴片元器件的体积只有传统插件元件的1/10;经过SMT贴装[1],电子产品的体积可减少40%~60%;贴片元器件的质量仅为传统插件元件的10%;一般来说,采用SMT后,产品的质量减少60%~80%。贴片元器件通常采用回流焊这种工艺焊接到线路板上,在回流焊工艺中,电子元件首先通过一层黏合剂被固定在PCB上,然后将PCB置于热气流中,使焊锡熔化并在电子元件和PCB之间形成可靠的焊点连接。由于回流焊工艺的特点,贴片元器件的整体需要耐受的高温为250 ℃~260℃。而不是像波峰焊那样只是局部受热。这对贴片元器件本体耐短时高温性能提出要求。

1 贴片变压器基本原理及制造工艺

1.1 贴片变压器基本原理

贴片变压器是一种利用电磁感应原理在不同电压等级之间转换交流电能的器件。它主要由磁芯和绕组构成,磁芯是变压器的磁路通道,绕组是变压器的电路部分。贴片变压器的原理如下:当一次绕组通入交流电时,磁芯中产生交变磁通,这个磁通在一次绕组和二次绕组中都有穿过,从而在二次绕组中感应出交流电压。根据法拉第电磁感应定律,一次绕组和二次绕组的电压比例与它们的匝数比例相等。贴片变压器的结构是磁芯由冲压并烧制成型的铁氧体组成,形成一个封闭的磁路。磁芯上有两个或多个线圈,分别作为一次绕组和二次绕组。贴片变压器的特点是体积小、质量轻、安装方便、可靠性高等优点,被广泛用于小型化、轻量化和高性能的设备中。

1.2 贴片元器件的回流焊制程

回流焊[2]是一种将电子元件与印刷电路板(PCB)焊接在一起的方法,主要利用焊膏(由焊料和助焊剂混合而成的糊状物)作为连接介质,通过控制加热使焊膏熔化并与焊盘连接,从而完成元件与PCB之间的电气连接和机械固定。回流焊是表面贴装技术(SMT)的常用工艺,适用于生产高密度、高可靠性、高性能的电子产品。回流焊的过程一般分为4个阶段,分别是预热、浸热、回流和冷却。

1.3 贴片元器件的注塑成型工艺

注塑成型是制造塑贴片封装最常用的工艺之一,它可以在短时间内生产大量的高质量塑料制品。注塑成型的基本原理是将加热熔融的塑料注入到模具中,然后在模具中冷却和凝固形成所需的形状。注塑成型工艺可以分为两类,即热流道注塑和冷流道注塑。热流道注塑是将塑料材料加热到熔化点后通过热流道系统直接注入模具中。热流道注塑具有生产效率高、成本低的优点,因此在大规模生产中被广泛采用。冷流道注塑则是将塑料材料通过冷却后的注射机从模具的侧面注入到模具中,这种方法可以减少浪费和塑料残留的问题,因此适用于生产高精度要求的产品。注塑成型工艺有许多参数需要控制[3],其中最重要的是控制温度、压力和速度。正确控制这些参数可以确保成品质量稳定,而不良的控制可能会导致产品的缺陷或损坏。

2 贴片变压器回流焊起泡不良分析

2.1 回流焊制程中的塑料形变

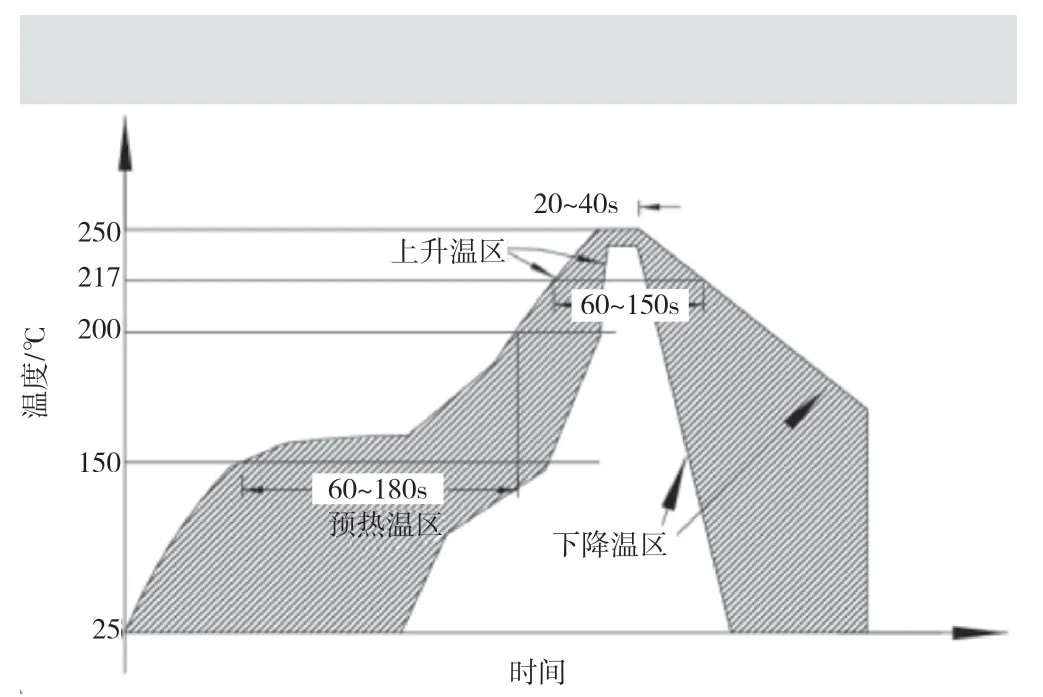

该文针对于某产线小型化PA6T高绝缘贴片变压器量产生产研究发现,当投入500颗产品时,经过回流焊工艺,存在不良现象产品为1颗,产品良率为99.5%,不良现象为产品上盖表面鼓包凸起,但是电性能符合规格要求。所采用的回流焊工艺为斜升式回流焊,温度曲线图及不良现象如图1和图2所示。

图1 回流焊温度曲线

图2 贴片变压器不良现象

从图中可以看出,产品在回流焊炉中前进,在60s后进入预热温区,温度快速上升超过150℃,并且逐渐升至190℃以上。然后进入焊接温区,温度迅速升至250℃,持续大约60s。不良品经过磨切片后观察,在上盖的鼓包起泡位置截面有空洞分层。这种现象影响后续的装配工艺。因此需要解决回流焊制程中的形变问题。

2.2 不良原因分析

该文小型化高绝缘贴片变压器外围由两种塑料零件包裹,其中顶层零件(上盖)由热塑型塑胶材料PA6T的制成,下层零件(包壳)由热固型塑胶材料DAP制成,并采用注塑成型工艺塑形。热塑型塑胶(如PA6T)具有良好的热塑性,可在一定温度范围内软化、流动,并且可以多次重复加工。而热固型塑胶(如DAP)在加热后会发生化学固化反应,形成固态结构,无法再次软化和流动。

根据注塑成型工艺流程及原理可知,原料烘烤不足导致水分残余和模具温度过高会导致在回流焊制程中受热膨胀形变。在回流焊制程中,高温环境下原料中残留的水分可能会蒸发形成气泡,由于热塑型塑胶的可流动性,气泡会导致塑料材料发生膨胀,从而在产品表面形成鼓包凸起现象。而热固型塑胶由于无法软化和流动,气泡无法扩散和释放,可能会导致更明显的起泡不良现象。

因此该文从原材料含水量定性分析、含水率对鼓包形变影响、产品吸水率验证、环境温湿度验证及不同材料验证等5个角度进行贴片变压器回流焊起泡不良分析。通过试验步骤和理论原理的扩展,可以更全面地了解贴片变压器回流焊起泡不良的原因。试验中的不同产品吸水率试验环境的设置可以帮助确定原材料烘烤水分对不良现象的影响。试验结果将提供有关水分控制和烘烤条件优化的重要信息,以减少起泡不良产品的发生率,提高贴片变压器的制程良率和产品质量。

3 贴片变压器注塑成型工艺分析

3.1 原材料含水量分析

注塑成型工艺的第一步是原材料烘烤,因此将采用烘烤工艺制作完成后的料管直接取出并进行回流焊,将PCB和元件迅速加热到峰值温度,使焊膏中的焊料完全熔化并与焊盘和元件端头润湿、扩散、混合,形成均匀、完整、可靠的焊点,即可确定原料水分残余对回流焊制程的影响。分为3组对照试验进行探究。

第一组:料管温度325℃,原料120 ℃,烘烤4h生产,测出结果原料水分小于0.1%以下,实测数据为0.05%。第二组:料管温度300℃,原料120℃,烘烤4h生产,测出结果原料水分小于0.1%以下,实测数据为0.05%。第三组:料管温度325℃,原料66℃,烘烤4h生产,测出结果原料水分大于0.1%以上,实测数据为0.12%。

根据试验结果可以得出结论,前两组试验条件下生产的成品测得的水分含量为0.48%,经过2h的放置后进行回流焊制程,没有出现起泡的不良品。第三组试验条件下生产的产品测得的水分含量为0.97%,经过2h的放置后回流焊制程,出现了5个起泡的不良品,占0.5%。因此可以认为,引起上盖起泡不良与原材料烘烤水分不达标有关。

3.2 含水率对鼓包形变的影响

根据原材料含水量分析可知,烘烤水分是导致上盖形变的关键原因。因此通过生产制程改良后提升了原料烘烤温度。将经过供应商改良生产制程的贴片变压器进一步进行验证分析,首先将贴片变压器成品分为两组,第一组直接进行回流焊工艺,另一组分先放置在120 C°烤箱里烘烤4h后,再通过回流焊工艺。1)未经过烘烤直接通过回流焊炉,在上盖通过回流焊前外观检验投入7523EA,未发现鼓包现象;上盖通过回流焊后外观检验发现有鼓包不良现象,不良品数为8EA,不良率为0.11%,不良率从0.5%降至现在的0.11%,说明提升原料烘烤温度的供应商改良制程有效。2)上盖先放在120℃烤炉内烘烤4h,再通过回流焊,上盖试验前外观检验投入2000EA,未发现鼓包现象;上盖烘烤后外观检验投入2000个,未发现鼓包现象;最后上盖通过回流焊后外观检验投入2000个,未发现鼓包现象。

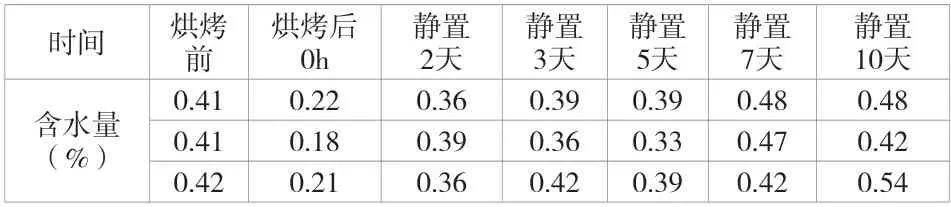

考虑到产品使用了塑胶材料,塑胶材料会吸收周围环境中的水汽,使自身含水量增加。为精确确认含水率对鼓包形变的影响,做了以下对比试验:准备上盖15000个,分为3组,放在120℃烤炉内烘烤,每2h取出一组(5000个),得出烘烤时间与含水量关系见表1。

表1 含水率对鼓包形变的影响

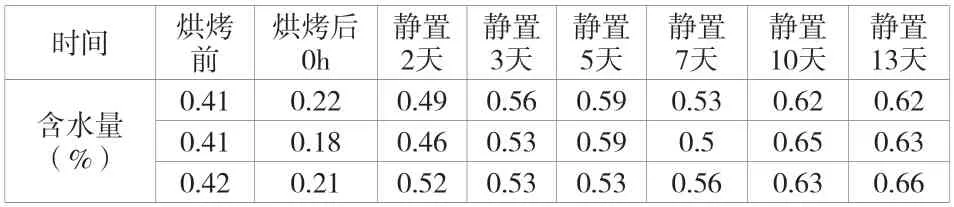

3.3 产品吸水率验证

由于塑胶材料置于空气中,会不断吸取空气中的水汽,直至达到饱和,因此进行以下试验,验证产品吸水能力。取上盖 1000 EA,120℃烘烤6h后放在开放空间(环境温度为25℃±5℃,湿度为70%±5%)。分别监控第0,1,3,5,7,10天早中晚含水率,记录温湿度值作为监控,直到含水率不再上升为止,每次测3组含水量,并记录所有含水率数值。得到的静置时间与含水量关系见表2。

表2 产品吸水率随时间变化情况

试验证明在开放空间(环境温度为25℃±5℃,湿度为70%±5%)静置5天基本达到烘烤前的含水率,静置7天含水率不再明显提高(即达到饱和状态)。

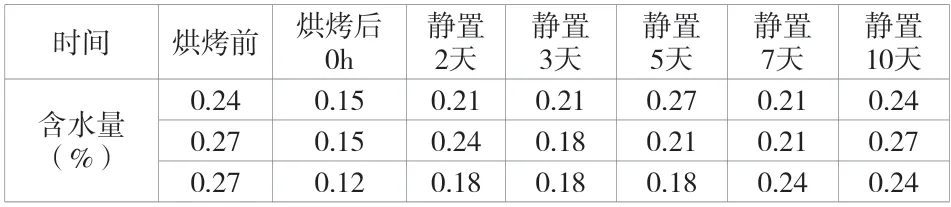

3.4 环境湿度对塑胶材料吸水率的影响

为验证环境湿度对塑胶材料吸水率的影响,进行以下试验验证。取上盖1000 EA,120℃烘烤6h后放在温度为85℃,湿度为85%的环境试验箱内。分别监控第0,1,3,5,7,10天早中晚含水率,记录温湿度值作为监控,直到含水率不再上升为止,每次测3组含水量,并记录所有含水率数值。得到的静置时间与含水量关系见表3。

表3 环境湿度对塑胶材料吸水率的影响

试验证明双85环境下静置2天基本达到烘烤前效果(相当于在开放空间(环境温度为25℃±5℃,湿度为70%±5%)下静置5天效果),静置10天基本饱和,饱和含水率比与环境湿度成正比。且烘烤不是必须的,只要能将上盖的含水率降低到一定数值,那么也可以避免不良的发生。

3.5 不同塑胶材料吸水率的影响

另一个方案是更改材料,使用吸水率更低的材料PA10T。PA10T树脂是一种生物基半芳香族聚酰胺,其分子式由长碳链葵二胺和芳香苯环结构组成,是我国自主开发的一种耐高温树脂,作为目前唯一的生物基半芳香族聚酰胺,除了拥有脂肪族聚酰胺良好的加工性能和全芳香族聚酰胺突出的极高耐热性,还兼具优异的力学性能、尺寸稳定性、耐溶剂性、耐磨性和低吸水率等特点,在很宽的温度范围内、高湿度环境中仍能保持良好机械强度和尺寸稳定性,可应用于航空航天、大型机械、军工、化工、电子电气和汽车领域。

3.5.1 PA10T产品吸水率试验

取上盖 1000 EA,120℃烘烤6h后放在开放空间(环境温度未25℃±5℃,湿度为70%±5%)。分别监控第0,1,3,5,7,10天早中晚含水率,记录温湿度值作为监控,直到含水率不再上升为止,每次测3组含水量,并记录所有含水率数值。得到的静置时间与含水量关系见表4。

表4 环境湿度对PA10T材料吸水率的影响

3.5.2 高温高湿环境影响

取上盖 5000 EA,放在温度为85℃,湿度为85%的环境实验箱内。48h后检测含水率,通过回流焊制程,看是否有鼓包起泡的不良现象。得到结果见表5。

表5 含水率对PA10T材料鼓包形变的影响

试验证明在开放空间(环境温度为25℃±5℃,湿度为70%±5%)静置5天基本达到烘烤前的含水率,静置7天含水率不再明显提高(即达到饱和状态)。且使用吸水率低的塑胶材料,这样可以解决产品在回流焊制程中的鼓包起泡的不良问题。

根据以上试验可知,通过提高原料的烘烤温度,优化回流焊工艺参数以及注塑成型工艺参数,减少了贴片变压器的形变现象。采用这些改进措施不仅提高了贴片变压器的质量,降低不良品率,还提高了生产效率和产品稳定性。

4 结论

该文根据量产产线的实际情况分析,进行原材料含水量定性分析、含水率对鼓包形变影响、产品吸水率验证、环境温湿度验证及不同材料验证等5个方面的试验,证明无论是PA6T还是PA10材料,只要贴片变压器含水率低于0.34%就可以解决产品在回流焊制程中的鼓包起泡的不良问题。这对贴片变压器等高频贴片元器件的量产研究具有重要的指导意义。