基于电子融合的热磁式塑壳断路器保护技术研究

石金保 张日取 吴珏珺 薛 鹏 李 倩

(1.华立科技股份有限公司,浙江 杭州 311122;2.贤沃科技股份有限公司,浙江 杭州 323000;3.广东电网有限责任公司计量中心,广东 广州 510062)

目前,塑壳断路器具有多种规格,根据其工作性质可以分为热磁式塑壳断路器和电子式塑壳断路器,热磁式塑壳断路器的工作原理是利用电流热、磁效应控制电路通断,当电路发生短路或严重过载时,过电流脱扣器的衔铁吸合,双金属热变形差异实现保护脱扣,使自由脱扣机构动作,主触点断开主电路[1]。根据其原理,该类产品只具备两段式保护,无短路延时保护功能,难以满足电网日新月异的发展需求[2-3]。

在这类断路器里内置智能电子模块,采集电路中电流信号后经过微型单片机计算,判断电流是否过载,当满足跳闸阈值时,输出信号至脱扣装置,脱扣装置动作后主电路断开,实现短路延时保护功能,该功能与热磁式塑壳断路器具有的两段式保护形成互补,从而实现断路器三段式保护功能[4],可以满足断路器在低压配电网络中的发展要求,为电网安全、高效和节能运行提供数据基础,也为电网公司对后续的负荷管理、调节提供一种技术基础。

1 三段式保护型热磁式塑壳断路器

热磁式断路器一般由触头系统、灭弧装置、传动机构、双金属片热脱扣器、基架和外壳等组成,当电路发生短路、断路器中流过正常的运行电流时,断路器中的保护测控装置探测到的发热量不大,未越过发热量阈值(断路器的保护整定值),断路器不会执行跳闸操作;反之,断路器执行跳闸操作。

在10/0.4 kV配电变压器的低压侧,总进线断路器保护电流如何整定才能有效地保护变压器,确保既不过载,又能充分利用变压器容量,低压总进线断路器通常具备三段式电流保护功能,即过载长延时、短路短延时以及短路瞬时保护功能。

1.1 过载长延时保护

根据相关电气技术要求及实际运行现场经验,在低压电网中,变压器低压侧的负载总开关的过载延时整定电流Izd1一般为负荷电流Ieb的1.1倍,即总进线断路器的过载长延时整定电流Izd1=K1×Ieb,(K1为可靠系数,K1=1.1,即过载长延时整定电流Izd为变压器额定电流的1.1倍)。

1.2 短路短延时保护

在低压电网中,包括但不限于负载总开关的短路短延时整定电流一般为负荷电流的3倍,根据行业经验推荐,短路短延时整定电流Izd2=K2×Ieb(K2为可靠系数,取3.9~6.5)。

过载长延时整定电流Izd为变压器负载电流的3.9~6.5倍,一般是变压器额定电流的5倍,该值为经验值,实际的整定电流是根据现场的负荷实际进行计算的。

1.3 瞬时保护

根据行业的经验,一般断路器的瞬时脱扣时间在20 ms以内,而电机启动电流的非周期分量的衰减时间约为30 ms,因此短路瞬时保护整定值须滤除电机启动电流的非周期分量。短路瞬时整定电流Izd3取值大于或等于过载长延时整定电流值Izd1的10倍。

综上所述,由于热磁式塑壳断路器的自身属性,因此其在电路保护的电流整定值满足过载长延时及瞬时保护,不满足短路短延时的电流整定。

2 热磁式塑壳断路器双段式保护特性

热磁式断路器在运行过程中主触头处于闭合状态,脱扣机构将主触头锁定在闭合位置,脱扣器进入运行状态。电流经过脱扣器时热元件发热,当双金属片受热变形至一定程度时,推动牵引杆旋转,从而带动机构动作切断电路,实现瞬时过载保护功能;当发生过载时,电流较小,使用磁脱扣器无法脱扣,热脱扣器(双金属片)基于电流的热效应,其受热膨胀后体积变化不一致,双金属片会向膨胀系数低的一方弯曲,利用弯曲度推动脱扣杆旋转运动,执行脱扣跳闸动作,从而实现过载长延时保护。

对基于双金属片热膨胀系数不同的塑壳断路器来说,由于双金属片膨胀系数不同会弯曲变形,该特性与环境温度、电流负载等强相关,且根据其自身材料特性,因此这类塑壳断路器只具备过载长延时及瞬时保护特性,不具备过载短延时保护功能[5]。

3 短路延时设计

在原有热磁式塑壳断路器基础上进行改造,设计电子模块并将其内置于塑壳断路器中。热磁式塑壳断路器本体控制塑壳断路器本体所在的回路电流接通或断开,当回路的电流过载或短路时,还可以利用电流热效应或磁效应控制电路接通或断开。

3.1 整体方案

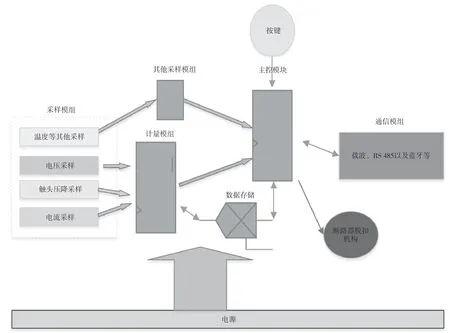

通过传感器采集电路中的电流、电压、频率以及相位等电气参数信号,判断采集电路中的电流信号,判断电流是否过载及过载系数,电流达到阈值后输出信号至脱扣装置,实现热磁式塑壳断路器的短路短延时保护功能,当电路中出现1.5In~20.0In(In为额定电流)过载时实现短路短延时保护功能,且延时时间可以设置为0 ms~1 000 ms,整体方案如图1所示。

图1 短路延时设计方案框图

使用模数信号转换等技术,通过接口输出或驱动显示器,以显示电路的电参量和或者电能量,通过电子模块可以实现包括且不限于载波、RS 485、蓝牙以及CAN等通信功能。

3.2 短路电流电路采样电路设计

3.2.1 短路延时保护电路设计

短路延时电流采样电路设计如图2所示。因为采用三相对称设计,所以以A相为例进行说明,B相、C相基于相同原理完成电路的功能设计任务。

图2 短路延时电流采样电路原理图

A相电流信号经过互感器采样后从PC-JP4第一管脚流出后进入B1(MB6S),信号流经R66、R37后与Net.OPBase标准信号进行比较,在经过TP2434进行信号放大且AD转换后进入主控芯片,根据第3.4节设计的短路延时功能程序运行,当程序检测到电流信号且满足跳闸条件时,程序综合判断分闸条件,当满足跳闸条件时,断路器执行跳闸并开始进行分合闸事件的记录处理和数据备份;为了避免形成震荡,保持电路稳定,R38为反馈电路,输入运放TP2434的信号为稳定信号。

3.2.2 采样电路电源

采样芯片工作电压为(5±10%)V,因此采样模块电源选用5 V。

3.2.3 电压电流采样计算

采样芯片采用锐能微的RN8209C芯片,具有2路电流和1路电压采样通道,在8000∶1动态范围内,有效值误差小于0.1%。芯片采用完全差分输入方式采样电压、电流信号,正常工作最大输入Vpp(峰峰值)为±1 000 mV。

3.2.4 与MCU信息交互

采样芯片RN8209C通过UART口与MCU实现数据传输,波特率为4 800。

芯片UART输入端RX,同时也是复位引脚,当输入信号低电平超过20 ms时,采样芯片RN8209C认为是复位有效的。采样芯片RN8209C内部复位电路与UART通信电路完全独立,该管脚复位功能与独立的管脚复位相同。

3.2.5 采样芯片外围电路设计

采样芯片RN8209C采用3.579 545 MHz的外部时钟晶体;在ADC参考电压输出及数字电压输出并联0.1 μF和10.0 μF电容防止输出电压受干扰。

3.2.5.1 RC滤波设计

抗混叠RC设计如下:混叠指ADC(交直流采样,即ADC)输入信号中的频率成分(大于ADC采样速率的1/2)出现在频率低于采样速率一半的采样信号中,为了衰减高频噪声并防止目标频段出现失真,必须引入低通滤波器,对传统电流传感器来说,建议使用一个转折频率为5 kHz的RC(阻容)滤波器。

3.2.5.2 浪涌抗扰度设计

在日常运行电路中,由于存在各类例如浪涌等抗扰度对采样电阻的精度影响,因此须对采样电阻的可靠性进行设计,采样电阻的阻值如公式(1)所示。

式中:R为电阻;U为电压。

一般情况下,采样芯片的电压采样增益为1,要求在电压U=1.2Un(Un为额定电压)状态下电压采样的信号准确,计算得到R>746kΩ,该电路设计时使用3颗300 kΩ和3颗100 kΩ的电阻串联,即3×(300+100)=1200kΩ>746kΩ,满足要求。

当工作电压为1.2Un时,求得输入信号峰值为0.26V<0.50V,正常工作电压380.00 V时求得输入信号峰值为0.45V<1.00V,满足要求。采样电路电阻的功率要求能抗4 kV浪涌抗扰度要求,那么理论上300 kΩ电阻功率、100 kΩ电阻功率分别如公式(2)、公式(3)所示。

根据公式(2)、公式(3)的计算结果可知,电压采样电路的采样电阻选择3颗封装为1206-1/4W-3003-F(电阻型号)的电阻和封装为3颗封装为1206-1/4W-1503-F的电阻,满足电路中的浪涌抗扰度要求,可以提高断路器的使用寿命和可靠性。

3.3 短路延时主控模块设计

3.3.1 主控模块设计方案

该方案采用STM32G070RBT6专用MCU芯片作为主控芯片,由于该方案的设计须具备显示、保护以及测量等功能,因此程序容量预计有50 k,满足该芯片内置128K Flash、4+1KBRAM的要求,配置集成LCD、带温补的RTC、ADC以及UART、I2C、SPI和7816等通用外设接口,满足短路延时保护、显示各电气参数输出以及电流、相位和电压等相关保护参数。采样芯片采用锐能微RN8209C,三相采样共使用3块计量芯片,每块芯片能提供3路ADC,误差为8000∶1,动态范围<0.1%。采样芯片将ABC三相的电流、电压以及相位等电参数单独测量;MCU通过IIC接口与存储芯片通信,并将数据存入存储器中,MCU能控制继电器接通或者断开,以实现保护功能,其设计原理图如图3所示。

3.3.2 主控芯片MCU电源设计

由于该方案没有时钟功能,因此不需掉电供电电池;核心电源VDD和电池电源VBAT接到+5 V电源,外接0.1 μF电容。LDO外接电容引脚接0.1 μF和10.0 μF电容,PLL端口外接电容引脚接10 nF电容,引脚电源接0.1 μF和10.0 μF电容。

3.3.3 晶振设计

该款芯片系统时钟支持外部32.768 kHz晶体谐振器和内部125.000 kHz RC振荡器。该设计选用(32.768±20%)kHz的12.5 pF晶振。

匹配电容:晶振负载电容为12.5 pF,需要在外部增加2颗负载电容CX1、CX2,CS为板间寄生电容,取5 pF,根据计算出CX1=CX2≈15pF。该设计选用15 pF的电容。

根据该芯片的推荐典型电路(详见STM32G0系列微处理器数据手册),通过设计外围采样硬件电路,通过模拟或数字信号转换采集的电流信号,将电流信号引入芯片内部寄存器,主控芯片通过预制程序处理采集的信号并判定是否需要分闸,如果满足分闸条件,那么主控芯片通过预定的端口将分闸信号输出至分闸电路,实现断路器的拉闸保护功能。

3.4 短路延时程序设计

短路延时功能主程序设计流程图如图4所示。

图4 短路延时功能主程序流程图

程序开始先检查参数正确性,根据设置参数判断采样电流值,如果大于保护阈值,就记录保护状态,根据当前各种保护状态进行综合研判,并根据研判结果执行相应的动作并记录相应的分合闸记录。

短路延时功能实现部分程序设计如下。

该程序的主函数为短路短延时保护变量void processing_Isd(),设置时间数据值data_t valid_values,定义中间变量int pos和短路跳闸时间;当产品上电时,程序开始初始化,当程序检测硬件电路的检测信号且满足跳闸条件(即程序g_protect_parameter.Tsd == 0xffff运行)时,程序综合判断分闸条件overall_judgment_clos(),开始处理分合闸事件。

假设设置短路延时分闸电流为1 250 A,分闸时间为200 ms,当前采集到B相电流为1 251 A,大于短路延时分闸电流,记录B相短路延时保护状态,如果没有出现其他保护状态,那么综合判断结果就是B相短路延时保护分闸,执行脱扣分闸并记录分闸事件记录。如果当前有按键合闸,那么综合判断结果仍然是B相短路延时分闸,执行分闸操作并记录事件。

通过上述设计,热磁式断路器在采集过电流信号为1.1In~10.0In时,设置程序分闸时间,可实时分闸,对断路器进行保护;一般设计根据断路器反时限保护特性设置分闸电流和分闸时间,以实现热磁式断路器的三段式保护功能。

4 结语

热磁式塑壳断路器具有结构简单、体积标准以及成本低廉等优势,其本身具备双段式保护功能、设备动作简单可靠以及生命周期长等优点,但是因自身设计原因不具备短路延时保护功能,该文基于热磁式断路器本体保护原理,在其基础上增加电子模块,实现短路延时保护功能,当通过电流为1.1In~10.0In时,可以在程序内设置分闸时间、分闸电流,以测试热磁式断路器的保护功能,使其运行场景更广阔,且该类型断路器具备扩展测量、通信等功能,以满足断路器在低压配电网络中的不断发展和智能化需求。