舰船振动环境下机柜气液热交换器振动故障分析

朱曾辉,李维忠

(中国船舶集团有限公司第八研究院,南京 211153)

0 引 言

气液热交换器是舰船密闭机柜冷却系统的关键部件,安装在机柜背部。当机柜内部模块工作时,其内部轴流风机对发热器件进行强迫风冷散热,热风通过气液热交换器的离心风机进风口进入气液热交换器中,与热交换器中的冷却液进行热量交换,冷却后的空气再次进入机柜,实现对机柜内部的冷却[1]。

气液热交换器处于舰船主体区正弦振动环境,在正弦振动激励下,气液热交换器会因紧固件松动或结构变形损坏而发生故障,导致机柜冷却系统不能正常工作。因此,气液热交换器的结构设计应具有良好的刚度和强度,才能保证在舰船振动环境下的高可靠性。

本文采用正弦振动计算方法,对舰船正弦振动试验中出现异响的气液热交换器进行故障分析,随后改进气液热交换器离心风机安装架的结构,并再次进行正弦振动计算,对比分析离心风机安装架结构改进前后刚度和强度的变化,定位气液热交换器振动故障原因。

1 故障现象描述

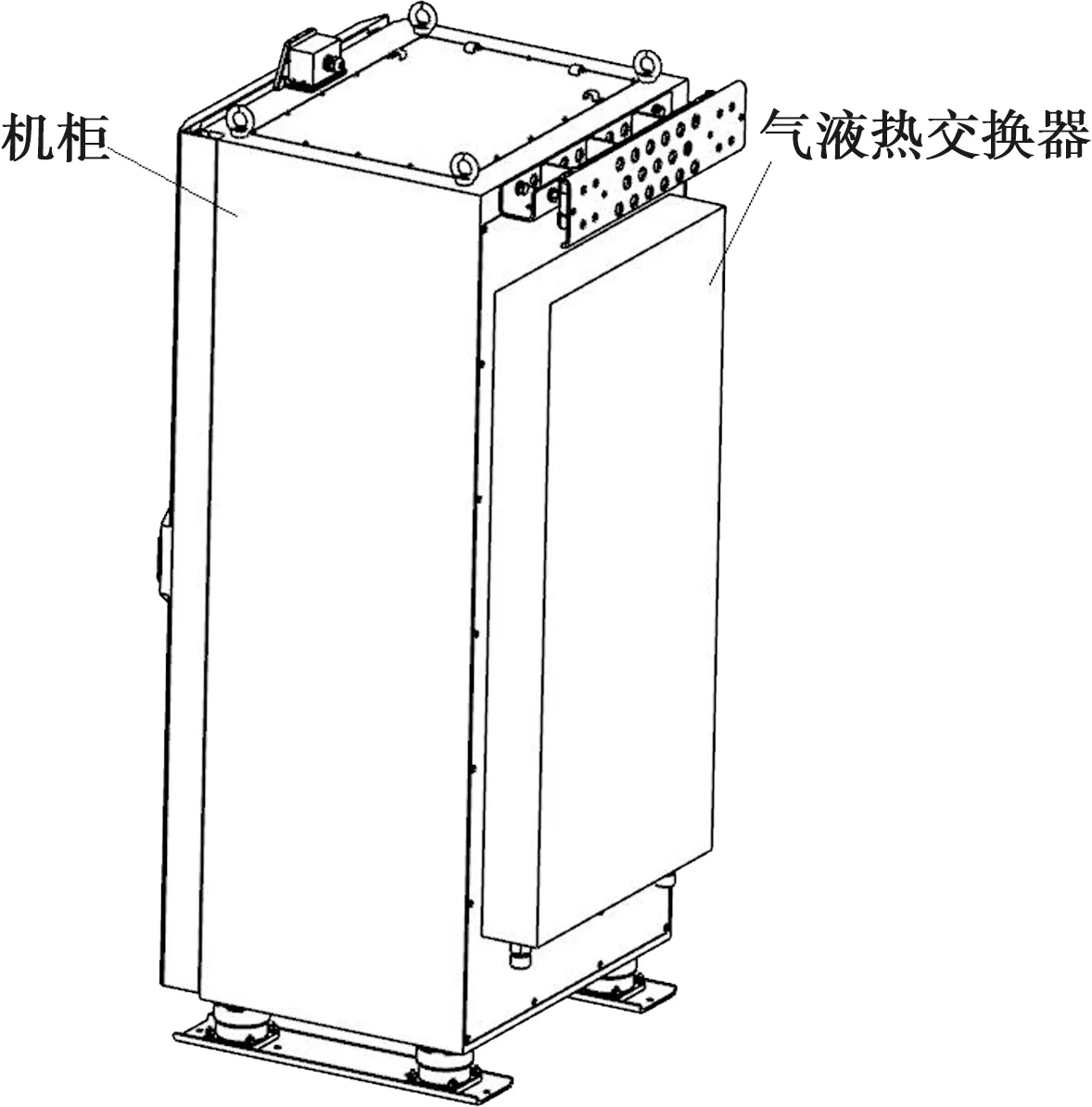

图1(b)所示的气液热交换器安装在机柜背部,机柜在160 kN电动振动台进行舰船环境主体区垂向、横向、纵向5 Hz~60 Hz正弦扫频振动试验,其中垂向为机柜安装底板的法线方向,横向为气液热交换器后面板法线方向。

(a)机柜

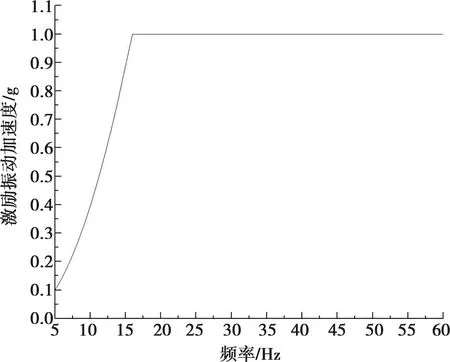

图2为舰船环境主体区正弦振动试验曲线,5 Hz~16 Hz激励位移为1 mm,加速度随着频率增大而变大,16 Hz~60 Hz激励加速度为1 g,激励位移随着频率增大而减小,扫频速率为1 oct/min。当横向振动激励频率处于20 Hz~30 Hz之间,气液热交换器内部出现明显的碰撞异响声。

图2 舰船环境主体区正弦振动试验曲线

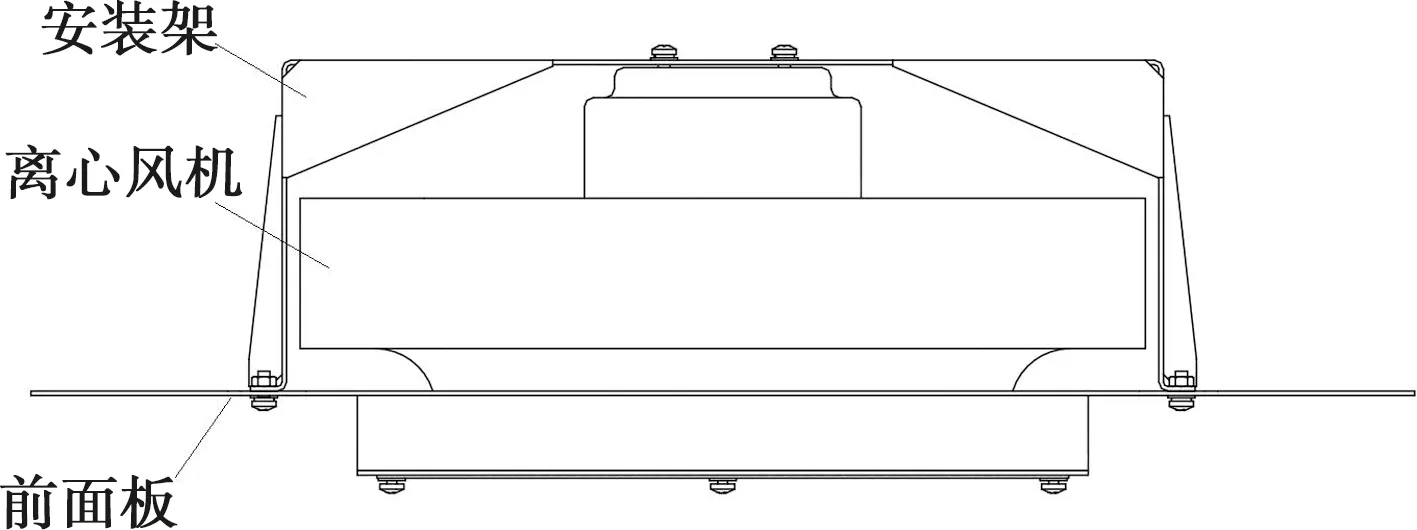

气液热交换器离心风机的前面板有油漆脱落层,经分析是由机柜振动试验中风机与前面板发生碰撞而导致的。图3为离心风机安装架,安装架材料为不锈钢,厚度为1.5 mm,风机通过4个M4圆头螺钉固定在安装架上,安装架通过6个M4圆头螺钉固定在气液热交换器前面板上。以上紧固件均未松动,排除因风机安装架松动造成风机与前面板碰撞这一因素。初步分析原因为风机安装架谐振变形较大,从而导致风机与前面板碰撞而产生异响。

图3 离心风机安装架

2 理论分析

采用基于模态分析的谐响应分析法对风机安装架进行正弦振动计算分析,以确定风机安装架在连续正弦变化的周期性载荷作用下的动力学稳态响应,明确谐振变形的大小。谐响应分析动力学方程[2-4]可表示为

(1)

式中,M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;F为激励正弦波载荷幅值;f为激励频率;t为时间;z为位移响应矢量,且

z=Asin(2πft+φ)

(2)

式中,A为位移幅值矢量,其大小受激励频率、阻尼特性、结构自身固有频率等因素影响;φ为位移响应矢量相对于激励载荷滞后的相位角。

由式(1)和式(2)可求解得到:

A=1-4π2f2Msin(2πft+φ)+

2πfC[cos(2πft+φ)]-1·Fsin(2πft)+

Ksin(2πft+φ)

(3)

直接求解式(3)不能获得解析解,须采用有限元方法计算。设定激励频率f的频率范围以及频率计算步长,求解对应的响应位移,可获得响应位移与激励频率的关系,通过频响曲线的峰值频率可得到风机安装架正弦振动应力值。

3 风机安装架正弦振动计算分析

3.1 有限元模型

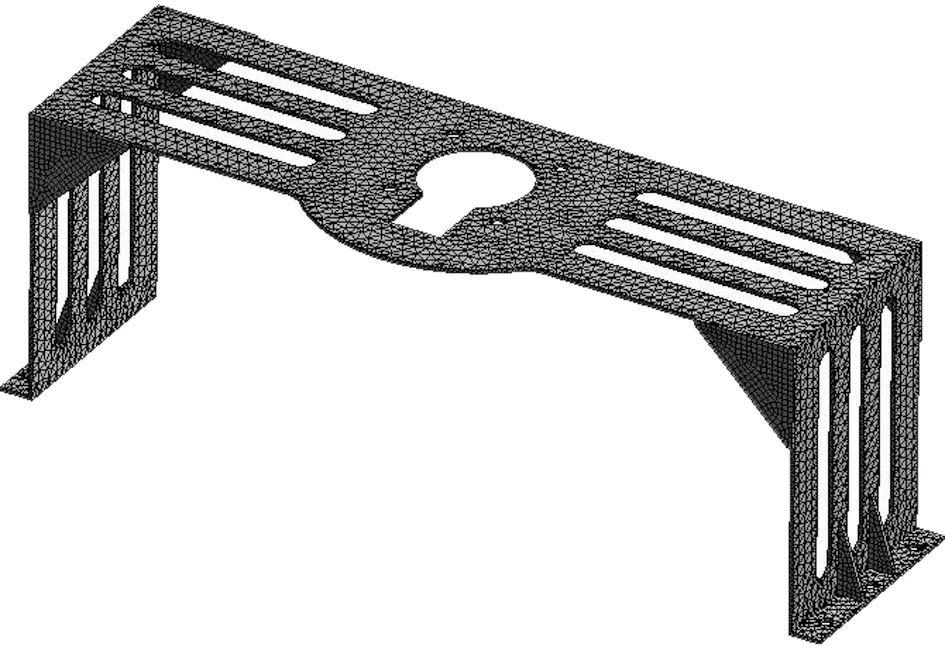

对风机安装架模型中孔、圆角、倒角等特征进行简化处理,风机采用质量点等效代替,以保证动力学计算模型刚度变化不大,以提高计算数据的可靠性。图4为风机安装架有限元模型,采用四面体单元和六面体单元进行网格划分,有限元单元数量为20 429,节点数量为52 142[5-6]。

图4 风机安装架有限元模型

3.2 模态分析

固定约束风机安装架底部6个安装孔,对其前6阶进行模态计算分析[7-8]。图5为前6阶模态振型,其模态频率分别为21.7 Hz、28.7 Hz、29.9 Hz、127.4 Hz、349.6 Hz、373.7 Hz,风机安装架第1阶模态频率小于舰船环境主体区正弦振动激励最高频率60 Hz,与出现振动异响对应的扫频振动频率范围相吻合。由模态振型可知,风机安装面变形为20 mm,风机与前面板的间隙为14 mm,可初步判断气液热交换器振动故障原因是其风机安装架刚性差,在21.7 Hz振动频率处发生谐振,风机安装面谐振变形大于其与前面板的间隙,风机与前面板发生碰撞,从而造成振动异响。由于安装空间限制,不能增大风机与前面板的间隙,只能通过提高风机安装架的刚性,使其一阶模态频率高于60 Hz,从而在正弦振动过程中不发生谐振变形。

(a)第1阶

3.3 谐响应分析

在模态分析基础上,在有限元分析软件谐响应分析模块中输入图2中的正弦振动激励谱,计算风机安装架正弦振动[9]。正弦振动激励施加在安装架整体上。

图6给出了垂向、横向和纵向正弦振动应力云图。由于风机安装面承载风机重量,因此风机安装面应力分布值偏大。垂向最大振动应力位于风机安装面上,横向最大振动应力位于风机安装面加强筋边缘处,纵向最大振动应力位于底面加强筋边缘处,垂向、横向和纵向最大振动应力分别为9.9 MPa、15.4 MPa、22.2 MPa,纵向振动应力最大,最大振动应力远小于其材料不锈钢的屈服强度205 MPa,即安装架抗振动强度较好。

(a) 垂向

4 结构改进后正弦振动计算分析

4.1 有限元模型

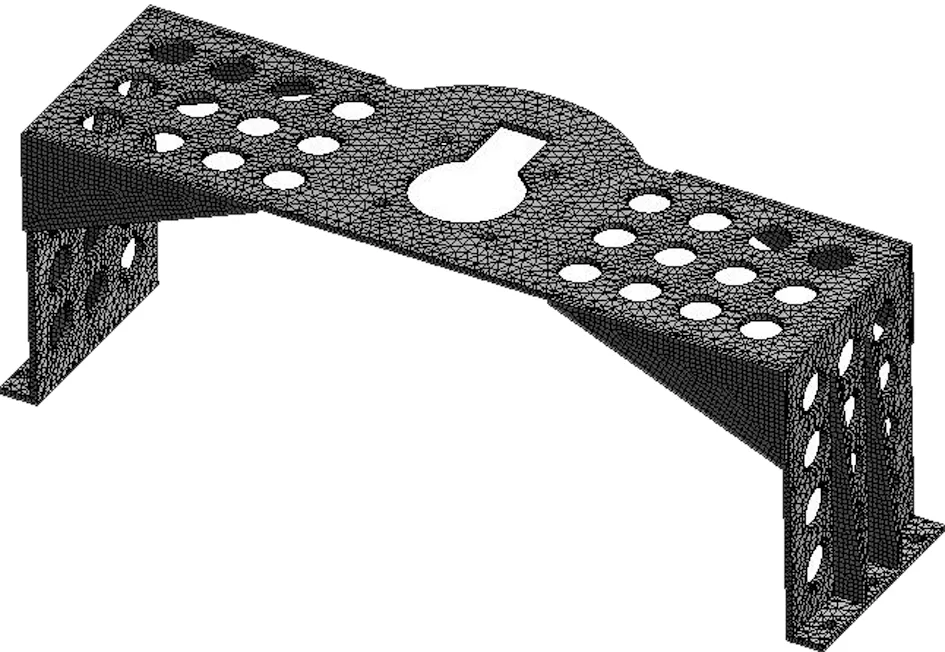

根据第3节改进设计结构刚性薄弱处,安装架钢板厚度从1.5 mm增加到2.5 mm,增大两侧加强筋的长度,减重孔由长偠形孔改为圆孔。安装架重量由0.4 kg增加到0.8 kg[10-11]。计算分析结构改进后的风机安装架正弦振动,方法与第3节相同。

图7为结构改进后风机安装架有限元模型,采用四面体单元和六面体单元进行网格划分,有限元单元数量为29 387,节点数量为83 833。

图7 结构改进后风机安装架有限元模型

4.2 模态分析

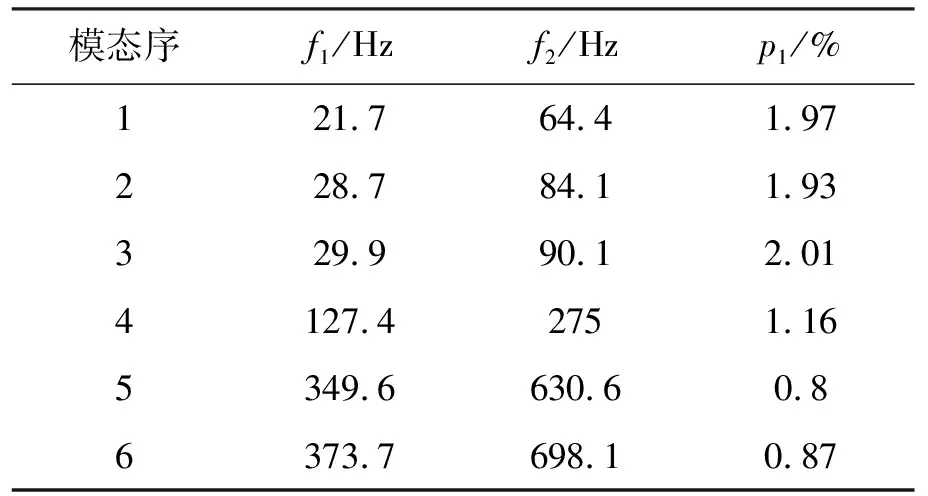

图8为结构改进后前6阶模态振型,表1为结构改进前后模态频率对比,其中f1为结构改进前模态频率,f2为结构改进后模态频率,p1为结构改进后模态频率增大倍数。可以看出:相对于结构改进前,风机安装架前6阶模态频率明显变大,第3阶模态频率增幅最大为2.01倍,第1阶模态频率64.4 Hz高于振动激励上限频率60 Hz,即结构改进后风机安装架刚性好,在5 Hz~60 Hz振动频率范围内不会产生谐振。

表1 结构改进前后模态频率对比

(a)第1阶

4.3 谐响应分析

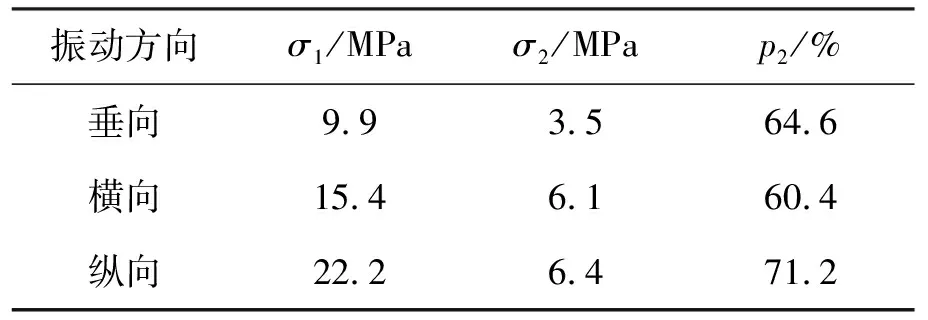

图9给出了结构改进后垂向、横向和纵向正弦振动应力云图,垂向最大振动应力位于风机安装面加强筋边缘处,横向最大振动应力位于侧面上,纵向最大振动应力位于底面加强筋边缘处。垂向、横向和纵向最大振动应力分别为3.5 MPa、6.1 MPa、6.4 MPa。表2为结构改进前后最大振动应力对比,其中σ1为结构改进前最大振动应力,σ2为结构改进后最大振动应力,p2为结构改进后最大振动应力下降占比。相对于结构改进前,风机安装架最大振动应力明显降低,纵向下降最大为71.2%,即安装架抗振动强度有所提高。

表2 结构改进前后最大振动应力对比

(a)垂向

结构改进后的风机安装架安装在气液热交换器上,再次进行垂向、横向和纵向振动试验。在试验过程中未出现振动异响,即气液热交换器振动故障是由于其风机安装架刚性差,产生谐振,进而导致安装架变形大,风机与前后面板发生碰撞,造成振动异响。

5 结束语

气液热交换器内部的离心风机安装架第1阶模态频率21.7 Hz小于舰船环境主体区正弦振动试验最高激励频率60 Hz,不同振动方向上最大振动应力为22.2 MPa,远小于安装架材料的屈服强度。风机安装架结构强度良好,但刚度差,表明气液热交换器振动故障是由于其内部风机安装架发生的谐振变形大于其与前面板的间隙,导致风机与前面板发生碰撞,从而出现振动异响。结构改进后的风机安装架重量增加0.4 kg,第1阶模态频率增大1.97倍且高于60 Hz,最大振动应力下降71.2%,即刚度和强度均显著提高,且振动试验未出现异响,表明该结构改进方案可行且有效。