压入式掘进巷道风流粉尘运移规律及最佳压风量研究

高 海,程传兴

(1.中煤科工集团沈阳研究院有限公司 煤矿安全技术国家重点实验室,辽宁 抚顺 113122;2.山东科技大学 安全与环境工程学院,山东 青岛 266590)

煤炭作为世界三大能源之首,为国民经济发展做出了突出贡献[1]。近年来,我国鼓励新能源发展,但煤炭仍是我国能源消费的重要组成部分[2-3]。然而,随着机械化水平不断提高,煤巷掘进速度得到提升,同时产生的粉尘量也大大增加[4]。其中,粉尘中含有的大量SiO2是导致尘肺病的重要原因之一。尘肺病是我国目前最严重的职业病,2020年全国共报告各类职业病新病例中职业性尘肺病14 367例,占84.2%。因此改善综掘工作面作业环境、保障作业工人职业卫生健康尤为重要。

20世纪初,美国、日本等国外学者对粉尘在巷道中的运动进行了相关研究,并得出了与粉尘运移相关的数学模型[5],从此揭开了对粉尘运移研究的新篇章。MORENO等[6]研究发现巷道通风可以有效降低可吸入粉尘的质量和浓度。HAMDANI等[7]验证了粉尘沉积和表面粗糙度的关系,进一步验证了粉尘的沉积规律。WITT等[8]利用计算机流体动力学(CFD)模型预测了传输装置附近扬尘的运动轨迹。TORANO等[9]根据现场测量结果验证了基于CFD的作业过程中粉尘扩散行为模拟的可靠性,并发现改变风筒与底板和工作面之间的距离会极大地影响粉尘控制性能。COLINET等[10]详细介绍了粉尘控制领域的研究成果,汇总了各种粉尘控制的方法,为矿井粉尘防治工作提供了有力帮助。

除此之外,国内学者也对掘进工作面风流及粉尘的运动进行了详细研究。陈荣策等[11]在现场实验的基础上,研究了没有局部通风的条件下,掘进凿岩时粉尘的产生及分布规律。李雨成等[12]分析了掘进工作面采用压入式、抽出式及长压短抽式3种通风方式下,风筒距工作面不同距离时的粉尘分布特征。蒋仲安等[13]研究了掘进工作面采取长压短抽通风方式下,风筒高度与直径对涡流的作用,并对长压短抽通风系统参数进行了优化。秦跃平等[14]利用FLUENT模拟软件研究了“长压短抽”通风方式下,掘进巷道内粉尘的运移和分布规律,提出了“压风分流”通风方式,并对其降尘效果进行了模拟。程卫民等[15]利用FLUENT软件对综掘工作面旋流气幕抽吸控尘进行了数值模拟,并设计了由附壁风筒和抽尘净化装置构成的综掘工作面旋流气幕抽吸控尘系统。

国内外学者都对巷道内粉尘运移规律进行了详细的研究,但现有研究对单压入式通风条件下掘进巷道风流-粉尘运移规律及最佳通风控尘风量的研究并不充分。基于此,本文对压入式掘进巷道风流及粉尘的运移规律及最佳控尘风量进行了研究,进而客观地预测了通风除尘的效果,为解决巷道粉尘严重污染问题提供理论支持。

1 工作面概况

3206回风顺槽工作面地质条件简单,褶曲宽缓,煤层赋存平稳,约在1 400 m处有一处地质构造,其他隐伏地质构造需在掘进过程中进一步探明。3#煤层位于二叠系下统山西组下部,所采煤层平均埋藏深度约为500 m;煤层平均厚度为5.76 m,黑色,亮煤为主,煤层稳定,全区可采,煤层倾角为2°~10°,平均为6°;煤层单轴抗压强度平均为18.09 MPa。绝对瓦斯涌出量为2.45 m3/min,平均二氧化碳绝对涌出量为0.20 m3/min,煤层无自然发火倾向,无地温异常区。该工作面水文地质条件较简单,涌水来源主要为3#煤层上覆砂岩、粉砂岩等裂隙水。巷道设计长度2 134.68 m,断面宽为5.00 m,高为3.40 m。3206回顺掘进期间采用前探梁临时支护或锚杆钻车临时支护。煤层顶底板情况如表1所示。

表1 煤层顶底板情况Table 1 Roof and floor of coal seam

2 数学模型的选取

2.1 风流相数学模型的选取

掘进工作面压入式通风属于有限空间受限附壁射流,选用Realizableκ-ε模型能较好地处理模拟中的流动,模型求解的κ和ε方程如下:

(1)

式中:ρ为流体密度,kg/m3;κ为湍动能,m2/s3;t为时间,s;ui为瞬间速度,m/s;xi、xj为张量坐标x方向的速度,m/s;μ为流体的分子黏性系数;μt为涡黏性;σκ为κ方程的紊流普特朗数,默认值为1.0;Gκ为平均速度梯度引起的湍动能产生;Gb为浮力影响引起的湍动能产生;ε为紊流耗散率,m2/s3。

(2)

式中:σε为湍动耗散率对应的普朗特数,取1.2;C1ε、C2ε、C3ε为经验常数,FLUENT中默认值为C1ε=1.44,C2ε=1.92,C3ε=0.09。

(3)

式中:C1为常数;η为气体动力黏度,Pa·s;S为颗粒实际表面积,m2。

2.2 粉尘相数学模型的选取

根据“作用在尘埃颗粒上的力是平衡的”原理,拉格朗日坐标系中的运动方程可导出下式:

(4)

式中:up为颗粒速度,m/s;FD为曳力,N;u为相续连速度,m/s;gx为X方向重力加速度,m/s2;ρp为颗粒密度,kg/m3;Fx为X方向的其他作用力,N。

流体对粉尘的拖曳阻力计算公式为:

(5)

式中:dp为颗粒直径,m;CD为曳力系数;Re为相对雷诺数。

相对雷诺数Re表达式为:

(6)

曳力系数CD的表达式为:

(7)

式中:α1,α2,α3为常数。

3 物理模型的建立与网格划分

3.1 物理模型的建立

通过对王坡煤矿掘进工作面进行实地调查,并结合该矿实际布置情况,利用Solidworks软件建立了1∶1仿真物理模型。物理模型主要由掘进工作面、压风筒、掘进机、转载机、输送机5部分组成。掘进机为EBZ160型掘进机,转载机为DZQ-80/30/11桥式转载机,输送机为DTL80/20/22带式输送机。其中综掘巷道为长80 m、宽5 m、高3.4 m的长方体,掘进机长宽高分别为9.3 m、2.9 m、1.68 m,风筒为直径1 m的圆柱体。掘进工作面物理模型如图1所示。

图1 掘进工作面物理模型Fig.1 Physical model of excavation working face

3.2 网格划分及独立性测试

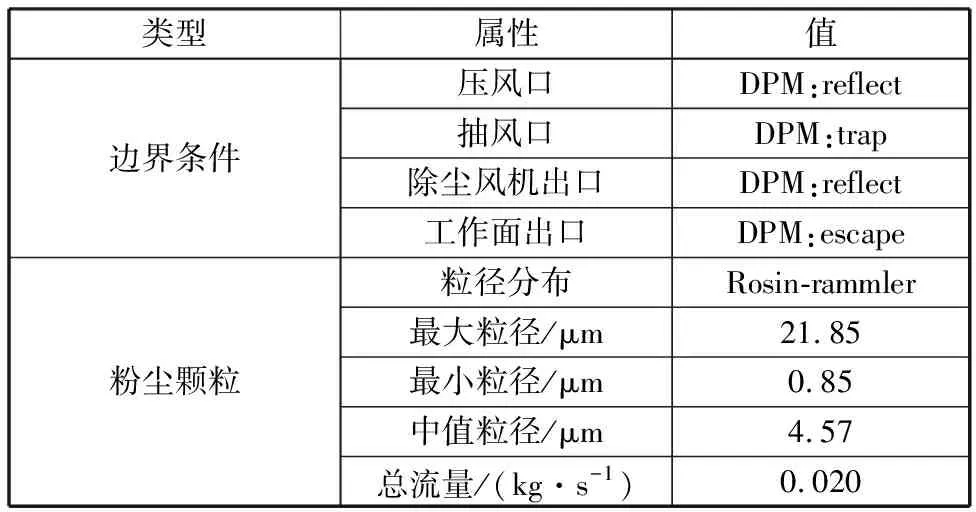

在数值模拟过程中,网格独立性对模拟结果的准确性非常重要,在进行数值模拟之前应先进行网格独立性测试[16-17]。利用ICEM CFD生成了3种不同质量的非结构网格,分别命名为网格I、II、III。利用FLUENT软件分别对3种不同质量的网格进行了风流模拟,结果如图2(a)所示。网格II和网格III产生了几乎相同的模拟结果,当使用网格I时获得的数据差异较大。考虑模拟结果、模型形成程度和美观程度后选择了网格III进行后续研究。进行网格划分后的物理模型如图2(b)所示。划分后的网格总数为1 638 017,最大网格质量为0.999 75,最小网格质量为0.292 237,平均网格质量为0.745。其中,99.99%的网格质量在0.4以上,网格没有负值,网格质量良好,符合模拟计算精度和收敛速度的条件。网格质量分布如图3所示。气流和粉尘的计算可以分别看作是稳态解和非稳态解,具体参数设置如表2所示。

图2 网格划分及独立性测试Fig.2 Grid division and independence test

图3 网格质量分布Fig.3 Grid mass distribution

表2 数值模拟的参数设置Table 2 Parameters of numerical simulation

4 综掘工作面压入式通风模拟结果及分析

4.1 风流流场数值模拟

运用FLUENT数值模拟软件对掘进工作面的风流流场运移情况进行模拟,并运用CFD-POST软件对模拟结果进行后处理,风流流场数值模拟结果如图4所示。由图4可知:

1)风流以27.6 m/s的速度从压风口排出,在射流卷吸作用下沿着巷道壁面向前运移,在与工作面相距0~5 m处形成附壁射流。射流在前进过程中不断卷吸周边空气,使向工作面运移的射流区域范围呈锥形不断扩大。其中,风筒出口处的风流不受空间限制呈自由射流状态,靠近壁面侧的风流受到壁面阻挡沿壁面向前运移,远离壁面侧的风流卷吸周围空气不断向外扩散。

2)由于射流卷吸作用及受空气阻力的影响,风流从压风口向工作面运移过程中速度不断减小,在到达工作面时速度衰减为13.6 m/s,该速度满足工作面除尘所需风速要求。

3)当射流到达迎头时撞击工作面,因受工作面的阻挡导致风流方向发生改变,改变后的风流方向大致分为3部分:一部分流向下部底板,一部分流向工作面顶板,绝大部分风流在巷道风筒侧流向巷道出口方向,进而在巷道远离风筒侧产生回流区域。

4)由于综掘巷道空间有限,在射流卷吸作用和回流区的共同作用下,风流流场在距工作面0~5 m、10~16 m及18~24 m处形成了3处闭合状涡流区:第一处特征明显的涡流区出现在掘进机截割头附近,由于掘进机体积庞大,回流区风流在移动过程中受到掘进机机身的阻挡作用,使得巷道1.7 m以下的风流流场遭到破环,从而造成截割头与工作面之间风流场紊乱,且形成了较为明显的涡流区;第二处涡流区出现在距工作面10~16 m的掘进机尾部处;因受转载机及运输机的影响,在距工作面18~24 m处,即转载机和运输机之间形成了第三处范围较大且形状不规则的涡流区。

5)在距工作面40 m后,风流己基本脱离前方压风射流场及涡形风流场的影响,风流迹线逐渐平滑且保持稳定,形成风速较小(1.27 m/s左右)、风流迹线垂直于巷道出口的平稳流。

图4 风流流场分布Fig.4 Air flow field distribution

4.2 粉尘运移数值模拟及时空演化规律

对压入式通风条件下巷道的粉尘运移情况进行了模拟,并对模拟结果进行后处理。图5为不同时刻下粉尘的扩散情况。由图5可知:

1)单压入式通风条件下掘进巷道的风流流场可分为射流区、回流区、涡流区3个区域,而巷道内粉尘质量浓度分布和风流流场分布一致。高速射流从压风筒流出后迅速将工作面产生的粉尘冲散,粉尘在风流的作用下开始向巷道出口方向扩散。

2)工作面附近风流流场复杂,存在一处风速较小的涡流区域。颗粒较大的粉尘在涡流及自身重力的作用下发生沉降,造成掘进机前方粉尘积聚。当t=4 s时,部分粉尘已逐渐扩散到掘进机尾部的涡流区域,并开始运移至转载机与运输机附近的涡流区。由于涡流区域携带能力差,导致颗粒较大的粉尘在涡流区沉降,造成该区域粉尘质量浓度较高,达到613 mg/m3左右。

3)在t=8 s时,粉尘开始脱离涡流区域,进入40~80 m的平稳风场,并向风场较稳定的区域扩散,此时粉尘的运动轨迹相对平缓,质量浓度超过350 mg/m3的较高浓度粉尘主要集中在远离风筒的一侧及掘进机运输机之间的涡流区域。在t=48 s时,粉尘在风流的作用下初次到达巷道出口,且在t=145 s时粉尘质量浓度在巷道中达到稳定状态。

从整体上看,随着距地板距离的增加,粉尘质量浓度变小,这是由于大颗粒粉尘受重力和阻力等因素的影响在逐渐沉积。巷道压风筒一侧粉尘质量浓度较低,质量浓度超过350 mg/m3的高浓度粉尘主要集中在巷道远离风筒的一侧,说明粉尘在运移过程中主要受风流的影响。

4.3 不同压风量下粉尘运移规律

为了研究不同压风量对通风控尘的影响,从而寻找通风控尘的最佳通风量,选取了1 300 m3/min、1 350 m3/min、1 400 m3/min、1 450 m3/min、1 500 m3/min共计5组压风量进行模拟,观察巷道内粉尘运移情况。5种不同通风量下巷道内的粉尘情况,如图6所示。

图5 不同时刻下粉尘运移情况Fig.5 Dust transportation at different times

图6 不同压风量下巷道内粉尘浓度分布Fig.6 Dust concentration distribution in roadway under different pressure air volume

采用原始方案时,即压风量为1 300 m3/min时,整个巷道内充满了高质量浓度粉尘,给掘进巷道清洁生产工作造成了阻碍。在压风量从1 300 m3/min提升到1 400 m3/min的过程中,巷道内整体粉尘质量浓度明显降低,这是由于随着风量的增加,巷道内风速增大,从而粉尘携带能力增大,粉尘在风流的卷吸作用下携带到巷道后方,此时巷道内空气流通较好。但压风量继续增加时,即压风量从1 400 m3/min增加到1 500 m3/min过程中,巷道内粉尘质量浓度明显增高。这是由于压风量不断增加,导致巷道内风速过大,造成巷道二次扬尘,所以巷道内粉尘质量浓度明显增高。当压风量为1 400 m3/min时通风控尘效果相对较好,巷道内粉尘质量浓度较低。所以选取压风量1 400 m3/min为最佳控尘风量。

5 现场实测结果及分析

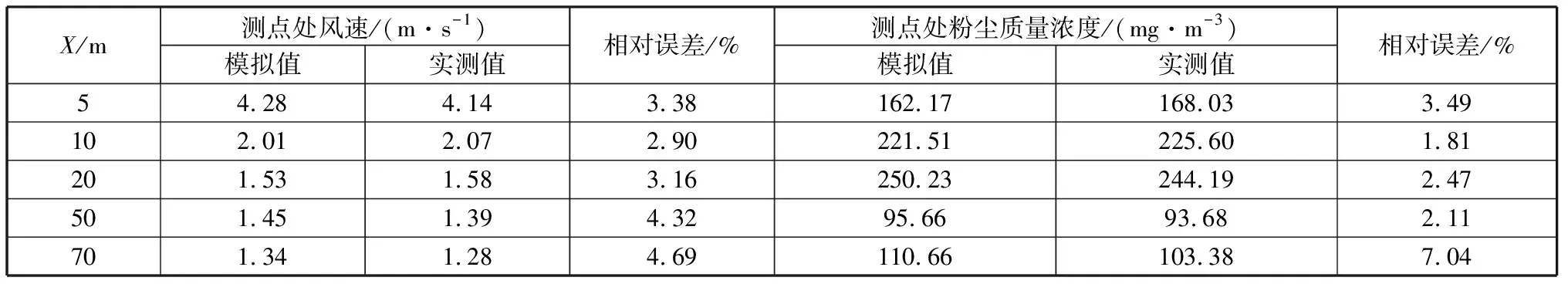

为了验证模拟结果的准确性和科学性,根据实际情况,在王坡煤矿3206工作面现场选取测试点,测试点设置(X、Y、Z)坐标,Y值为测量距巷道地板的垂直距离,Y值选取呼吸区高度,即Y=1.55 m;Z值为测量点距风筒侧巷道壁面水平距离,Z值选取两个距离,分别为1.5 m和4.5 m,测量点坐标可表示为#A(X,1.55,1.50)、#B(X,1.55,4.50);X为测量点距工作面的水平距离,X值分别取5 m、10 m、30 m、50 m、70 m。选取最佳压风量1 400 m3/min进行现场测量,待巷道风流场稳定后,对各个测点的风流大小及粉尘质量浓度进行了实测,并与数值分析的结果进行比较,计算出两者的误差范围。测试点分布如图7所示,各测点风速、粉尘质量浓度实测值与模拟值对比如表3和表4所示。由表中数据可知,各测点风速及粉尘质量浓度实测值与模拟值的相对误差控制在10%以内,证明了模拟的有效性。

表3 #A(X,1.55,1.5)各测点风速及粉尘质量浓度实测值与模拟值对比Table 3 Comparison of measured and simulated values of wind velocity and dust concentration at measuring points in section A (X, 1.55, 1.5)

表4 #B(X,1.55,4.5)各测点风速及粉尘质量浓度实测值与模拟值对比Table 4 Comparison of the measured and simulated values of wind velocity and dust concentration at measuring points in section B (X, 1.55, 1.5)

6 结论

1)压入式通风条件下巷道内风流流场主要分为射流区、涡流区、回流区3个区域。射流区风速最高且风速降低较快;巷道内存在3处特征比较明显的涡流,分别位于工作面附近、掘进机后方、转载机与运输机连接处,风流流场在经过涡流区域后速度呈大幅度衰减趋势;回流区风速较为稳定,速度衰减较慢,最后风流以1.26 m/s的速度流出巷道。

2)压入式通风条件下巷道内质量浓度超过350 mg/m3的粉尘主要积聚在掘进机与工作面之间以及涡流区域及巷道内远离风筒的一侧,与风流流场射流区、涡流区、回流区3个区域发生位置保持一致,说明了粉尘运动主要受风流的影响。

3)提高风筒压风量在一定程度上可以提高通风控尘的效果,但压风量过大会造成巷道内二次扬尘。研究发现当压风量为1 400 m3/min时通风控尘效果最佳。