路用耐水型聚氨酯注浆材料的修复效果与工程评价

樊亮,石南,梁皓,魏慧,宋小金

(1.山东省交通科学研究院,山东 济南 250012;2.山东高速半岛投资有限公司,山东 烟台 264100;3.湖南华城检测技术有限公司,湖南 长沙 414200)

沥青路面的注浆加固技术作为一种结构微创的修复技术,发展迅速,在处理路面深层脱空、松散以及衍生的裂缝、唧浆等病害上,具有良好的应用效果[1]。注浆材料的品种也日益增多,产生了水泥、粉煤灰、水玻璃、地质聚合物等无机材料,也产生了木质素、丙烯酰胺、环氧树脂、脲醛树脂、聚氨酯类等有机注浆材料,以及无机-有机复合浆料等[2-4]。其中,以双组分型为主的聚氨酯类注浆材料,由于其独特的化学反应机制,具有良好的止水性、弹性和抗渗性,其与土粒黏合力大,固结能力强,能够完全充填多孔结构和底层,可以二次渗透,同时浆液黏度和固化速度可以根据需要进行调整,现已发展为一种特色鲜明的注浆材料[5]。

理论和实践均表明,聚氨酯注浆材料更适用于路面深层次病害。化学反应机理上,当1 mol水与1 mol二异氰酸酯反应时,会生成1 mol(22.4 L)的CO2[6]。在处理路表浅层(沥青层)裂缝病害时,微量的水可产生大量气体,容易造成沥青层承受不了气体压力而形成二次破坏。对于半刚性基层的损害,因其良好的结构深度以及上覆结构层的约束,可以利用CO2带来的二次渗透,对水稳层和反射裂缝进行渗透加固,达到更好的处治效果。王晓亚等[7-8]证实了聚氨酯在治理反射裂缝和唧浆病害上的效果。

沥青路面在反射裂缝和唧浆形成后,结构内部的含水率和潮湿程度会影响聚氨酯的注浆效果和固结能力[9]。市面上常见的双组分聚氨酯材料不适合直接应用于注浆处治,这些产品多数存在凝结时间不易控制、强度稳定性差等弱点,尤其是遇水膨胀倍数大,固化后的聚氨酯弹性体脆、易粉化且无黏结强度,导致注浆的耐久性差。因此,水的存在成了发展聚氨酯注浆技术的壁垒,如何降低水带来的负面影响,对提升裂缝的修复效果至关重要。

因此,本研究基于自主研发的双组分聚氨酯注浆材料,优化注浆材料耐水性能,对比水稳碎石试件和沥青混合料试件在干燥/潮湿环境下的黏结性能。结合具体工程,验证耐水型聚氨酯注浆材料的注浆效果,以期为耐水型聚氨酯注浆材料的发展提供技术参考。

1 耐水型聚氨酯

双组分聚氨酯材料包括聚醚多元醇、异氰酸酯、催化剂、稳泡剂、交联剂和阻燃剂等。本研究基于前人研究[10],获得了基础聚氨酯材料,其技术指标见表1。该材料具有强度高、发泡倍数低和良好的耐化学腐蚀性能,满足《道路深层病害非开挖处治技术规程》(CJJ/T 260—2016)中的技术要求。

表1 基础双组分聚氨酯技术指标Table 1 Technical indicators of basic two component polyurethane

本研究将基础聚氨酯材料与某品牌市售聚氨酯材料分别与湿润的石灰岩集料进行简单拌合,结果如图1所示。从图1可以看出,市售材料遇水后迅速膨胀,固化后的材料疏松、易撕裂,而研发的聚氨酯材料遇水膨胀倍数较小,能较好地裹覆湿润集料,具有较强的黏结力和韧性。

图1 两种聚氨酯与湿润集料的黏附状态Fig.1 Wetted aggregate adhesion of two polyurethanes

为更好地改善聚氨酯的耐水性能和潮湿环境下的黏结性,利用ALT型潜固化剂与水或湿气优先反应生成活性基团,活性基团与异氰酸酯迅速交联固化成膜[11],优化得到一种低水敏感型的双组分聚氨酯材料,解决聚氨酯体系在湿固化过程中发泡率过大和黏结力不足的问题。

在具体制备过程中,分别按照B组分的1%、2%、3%的质量比,外掺ALT固化剂,搅拌均匀,再称取定量的A组分,与B组分搅拌均匀,形成注浆材料。完成搅拌后,将注浆材料涂抹在试件的模拟断裂处,固化成型后,测试其力学性能。

2 模拟裂缝与修补

由于在半刚性基层中形成的反射裂缝贯穿整个路面结构,选择水稳碎石、沥青混合料进行模拟裂缝试验,评价其修补效果。试验时,将同一批次成型的水泥稳定碎石(养护90 d)、AC-13沥青混合料试件沿直径方向切开来模拟裂缝。两类试件均分为正常试件、干燥裂缝界面的试件、湿润裂缝界面的三组试件。试件的干燥界面、湿润界面进行双组分聚氨酯材料的涂覆、黏结和固化,完成后进行力学试验。

试验安排见表2。在表2中,水泥稳定碎石采用无侧限抗压强度试验,获取试件的无侧限抗压强度;沥青混合料试件采用冻融劈裂试验,获取冻融前后的劈裂强度,并计算冻融劈裂强度比RTSR。两类试件的加载方式如图2所示。

表2 试验安排表Table 2 Test schedule

2.1 水泥稳定碎石

不同水稳碎石试件的无侧限抗压强度对比如图3(a)所示。正常水稳碎石的无侧限抗压强度为8.9 MPa,是所有试件中强度的最高者;干燥界面的试件强度为7.3 MPa;湿润界面的水稳试件强度则差异显著,当无ALT添加(ALT 0%)时,试件强度仅为2.8 MPa,随着ALT添加剂量增加,强度得到提高,当ALT添加至3%(ALT 3%)时,强度能达到6.3 MPa。其与正常试件的强度对比如图3(b)所示。从图3(b)可以看出,干燥界面的强度恢复率可达82.0%;湿润界面的强度恢复率仅为31.5%,直至ALT添加至3%时,试件才能达到70.8%的强度恢复率。

2.2 沥青混合料

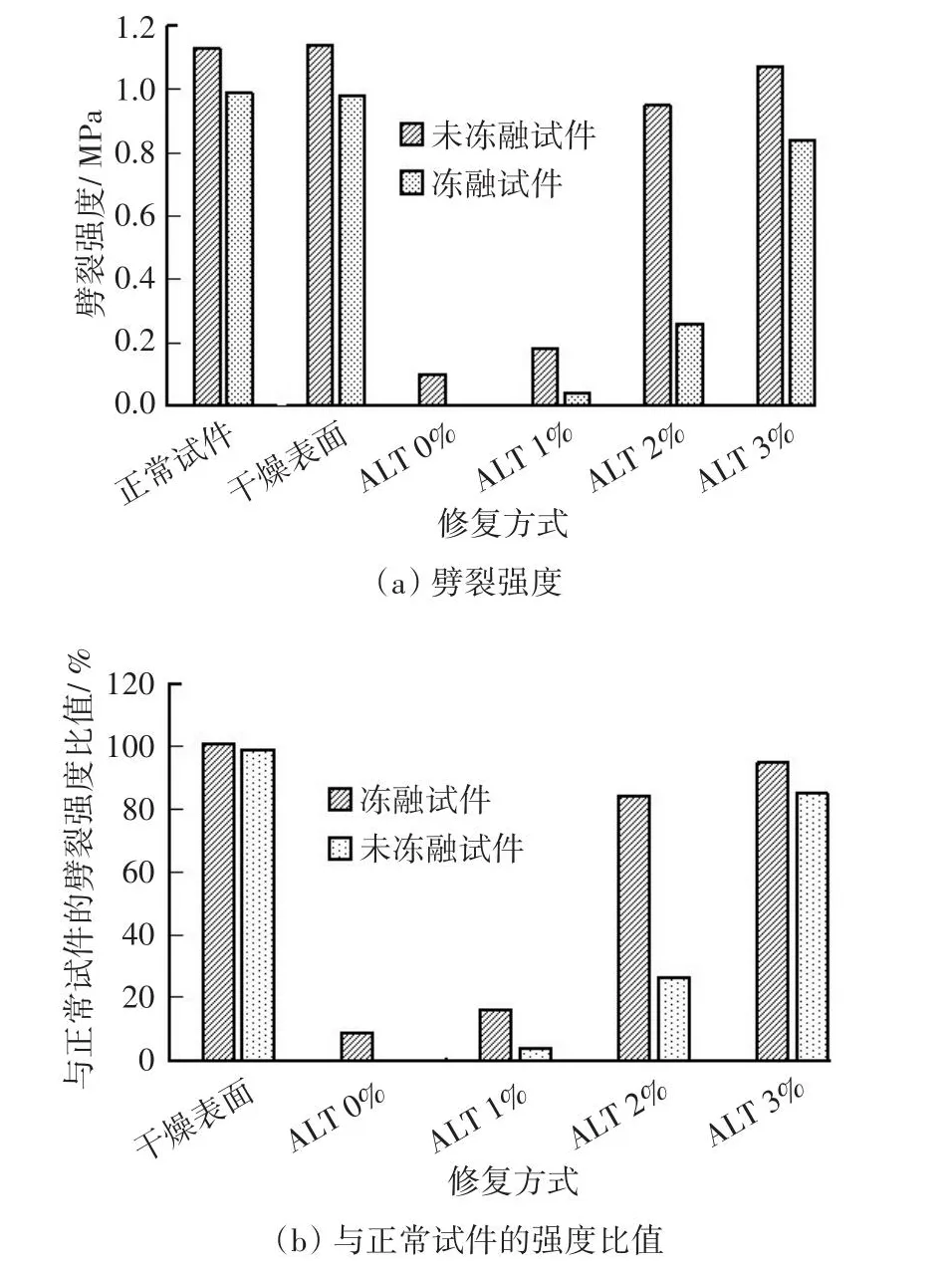

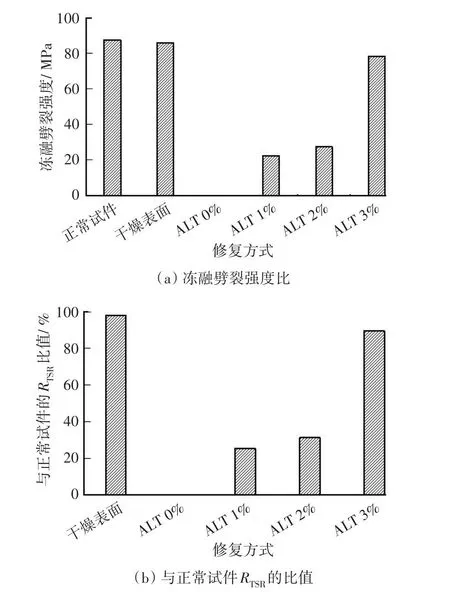

利用劈裂强度表征注浆材料对沥青混合料修复后的固结强度。沥青混合料的修复效果如图4所示。从图4(a)可以看出,干燥界面的强度基本等同于正常试件的,未冻融试件的强度略高于正常试件的。在湿润界面条件下,当ALT添加至0%(ALT 0%)时,修复的试件基本无强度,试件直接从界面脱落;当ALT添加至1%(ALT 1%)时,试件强度极低,只有当ALT添加至2%(ALT 2%)时,未冻融试件劈裂强度达到0.95 MPa,但经过冻融的试件,其劈裂强度仍极低;当ALT添加至3%(ALT 3%)时,其强度才具有较好的表现,大于0.80 MPa。从图4(b)可以看出,干燥表面的修复效果基本与正常试件的相同,当ALT添加3%时,能修复84.5%及以上的强度恢复率。

图4 沥青混合料试件的劈裂强度及对比Fig.4 Splitting strength and comparison of asphalt mixture specimens

不同试件的冻融劈裂强度比值的数据如图5所示。在干燥界面条件下,试件的RTSR值与正常试件的基本相同,但在湿润条件下试件的RTSR值为零;只有ALT添加3%时,试件表现出良好的恢复率,RTSR可以达到89.6%的恢复效果,满足沥青混合料的水稳定性技术要求。

图5 沥青混合料试件RTSR值及对比Fig.5 RTSR value and comparison of asphalt mixture specimens

综合水稳试件和沥青混合料试件的模拟裂缝黏结表现,可知:裂缝的干燥界面更容易提升注浆材料的注浆效果,湿润界面的强度恢复率较低;利用ALT潜固化剂则可以改善湿润界面条件下的注浆试件的强度恢复率,当ALT添加至3%时,试件能达到良好的强度恢复率,从而有效改善了潮湿环境下注浆材料对裂缝的界面黏结效果。

因此,对于反射裂缝的修复,应尽量选择气温较低的时节,这样有利于裂缝收缩,处于宽度较大的状态。同时,应避开雨季,让裂缝处于干燥环境,可更好地保障注浆效果。在实际工程中,沥青路面中的反射裂缝无法进行干燥处理,所以路面结构内部始终存在自由水分,处于潮湿环境下。因此,考虑到实际工程的环境,耐水型聚氨酯注浆材料具有更好的应用优势。

3 工程应用与评价

3.1 病害调查与检测

注浆试验路段位于河北省S27衡德高速公路K61+000处的上行方向。现场存在多条反射裂缝,贯穿第二行车道以及应急车道,并伴随唧浆现象。同时,既有的沥青灌缝等修补技术不能从结构内部改善路面状态,唧浆、坑槽等次生病害仍在发展。利用落锤式弯沉仪(falling weight deflectometer,FWD)对部分横向裂缝和唧浆位置进行测试,如图6所示。

图6 路面病害与弯沉检测Fig.6 Pavement problems and deflection detection

裂缝和唧浆的影响范围为0.50~1.00 m,病害处的弯沉明显高于正常路面的弯沉,同时唧浆处的弯沉也显著高于裂缝处的弯沉,说明水分进入路面结构内部会严重影响路面结构的承载能力,因此在处理唧浆病害时应尽量排干裂缝内的水分。

3.2 注浆工艺

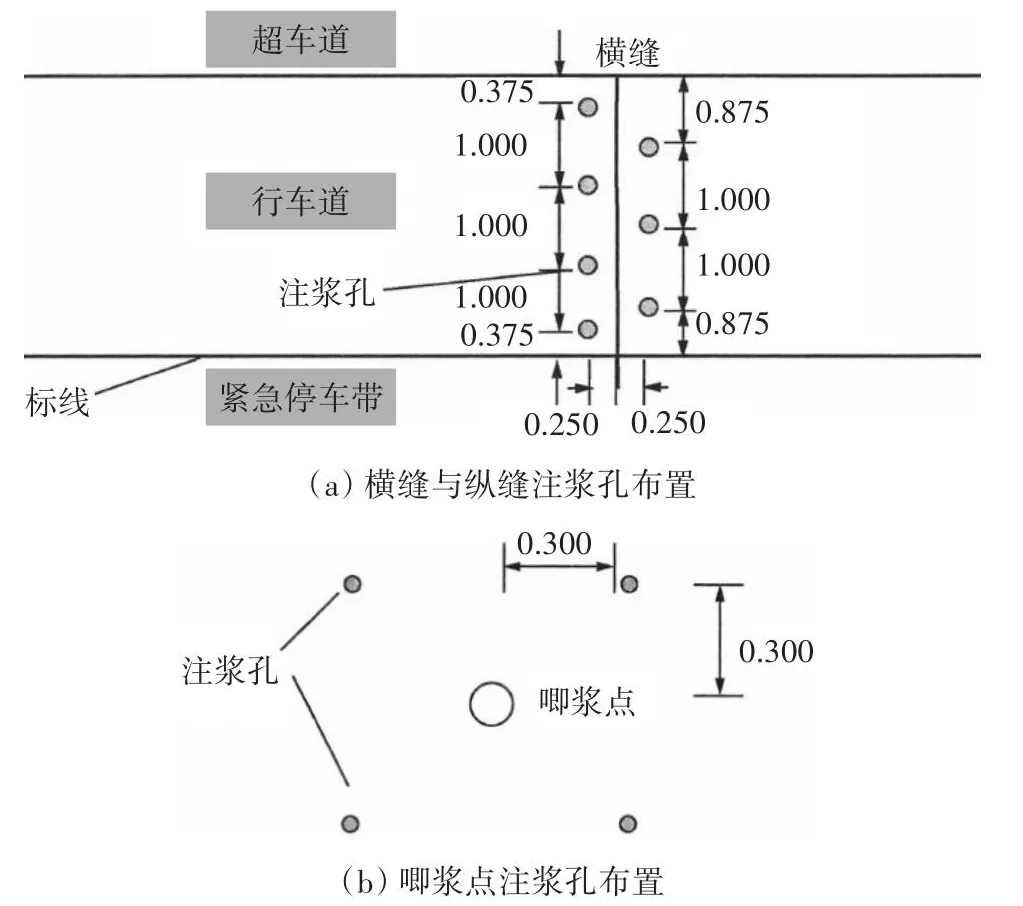

在病害区域且贯穿病害发生区布孔。对于反射裂缝和位于反射裂缝上的唧浆点,在实际注浆之前,须将裂缝中积存的泥浆排出,再进行施工。因此,注浆孔的分布宜围绕反射裂缝30 cm内,呈之字形排布或矩形排布(具体视现场裂缝走向情况而定)。对于挖补位置的唧浆点,需将注浆孔沿唧浆点按梅花形等距布置。路面裂缝病害的布孔如图7所示。其中,注浆孔距离裂缝0.25 m,沿缝间距1.00 m,两者交叉布置。以唧浆点为中心,呈梅花形布孔,纵横向距离唧浆点0.30 m。布孔深度深入至半刚性基层的底部。

图7 注浆布孔设置(单位:m)Fig.7 Setting of grouting holes(unit:m)

完成钻孔后,植入注浆管,管顶与带有防溢阀的注浆帽紧密连接,将注浆设备调试至合适的注浆压力及与物料混合的温度。注浆压力宜控制在2 MPa左右。注浆顺序按照先中央,后边缘的顺序,由病害中心逐渐向外侧进行作业。在注浆过程中,随时注意观察裂缝周围路面的变化情况。当裂缝中有浆料冒出或路面局部有抬升时,立即停止注浆。在进行唧浆处治时,若因注浆材料膨胀力大产生路表松散时,应将松散沥青面层挖除,换填高性能冷补料。同时,为更好地恢复路表的构造深度、摩擦系数,以及避免冷补料早期强度上升慢的问题,需采用预制式路面贴[12]进行表面粘贴,达到封水和恢复路表功能的目的。路面病害处治流程如图8所示。

3.3 注浆效果

1) 反射裂缝处治。

病害处治完成24 h后,使用FWD弯沉仪进行测量,其结果如图9所示。从图9可以看出,病害处治前后弯沉发生显著变化。经计算,修复前弯沉均值为16.8×10-2mm,变异系数0.23;修复后均值为12.1×10-2mm,变异系数0.16。分析可知,弯沉值和变异系数均明显降低,弯沉降幅28%。弯沉数据的统计分布结果如图10所示。从图10可以看出,修复前有15%的测点弯沉数据大于20.0×10-2mm,而修复后测点弯沉全部小于20.0×10-2mm,接近于正常路面的弯沉。这表明耐水型注浆材料有效地提升了路面的弯沉,提高了路面质量的均匀性,恢复了路面的正常结构状态。

2) 唧浆处治。

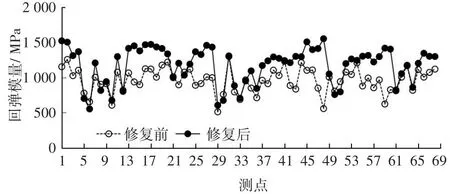

病害处治完成24 h后,使用手持弯沉仪PFWD进行测点检测,其结果如图11~12所示。PFWD是用于测量细粒土或稳定土基层的回弹模量,当其用于测量沥青路面时,影响因素较多,仪器的荷载板、路表平整性等都会影响回弹模量,使其出现一定波动[13]。但出于操作简单、方便施工控制的目的,PFWD可以作为一种辅助判断的手段,以帮助快速判断病害的修复情况。

图11 唧浆处治前后的回弹模量变化Fig.11 Variation of resilient modulus before and after treatment

从图11可以看出,修复后路面回弹模量普遍得到提高。经过计算得到修复前的路面回弹模量均值为957 MPa,变异系数为0.18;修复后的路面回弹模量均值为1 174 MPa,变异系数为0.21;注浆修复后回弹模量加23个百分点。从图12可以看出,唧浆病害测点的回弹模量均小于1 250 MPa,而修复后有41%的测点的回弹模量大于1 250 MPa,提高了沥青路面的承载能力。

图12 唧浆测点的回弹模量数据分布Fig.12 Distribution of resilient modulus values at slurry pumping test points

这两类病害的修复效果表明:注浆处治方法可以深入到病灶深处,从根本上解决衍生病害的发展;反射裂缝处治后,路面的弯沉全部接近于正常路面的,其弯沉较病害路段的弯沉下降28个百分点;唧浆处治后的路面回弹模量增加了23个百分点;耐水型注浆材料有效提升了路面弯沉,提高了路面回弹模量,大大加强了路面的结构稳定性。

4 结论

1) 基于化学竞争反应原理,优化了一种耐水型双组分聚氨酯材料,提高了其在潮湿环境中的界面黏结能力、力学性能和化学稳定性,保障了裂缝修复效果。此外,使用ALT潜固化剂可以改善湿润界面条件下注浆试件的强度恢复率,当ALT添加3%时,既能达到良好的强度恢复率,也能有效地改善潮湿环境下注浆材料对裂缝的界面黏结效果。

2) 工程实践表明,使用耐水型聚氨酯材料对反射裂缝和唧浆病害进行注浆处治,可以深入到病灶深处,从根本上解决衍生病害的发展。反射裂缝处治后路面的弯沉全部接近于正常路面的弯沉,其弯沉较病害路段的下降了28个百分点;唧浆处治后的路面回弹模量增加了23个百分点,有效降低了路面弯沉,提高了路面回弹模量,恢复了路面的结构稳定性。

3) 裂缝的干燥界面更容易提升注浆材料的注浆效果,而湿润界面会降低强度恢复率。沥青路面的反射裂缝和唧浆修复,应尽量避开雨季,让裂缝处于干燥环境,保障注浆效果。实际工程中,沥青路面中的反射裂缝无法通过人为操作充分干燥,导致路面结构内部潮湿。因此,应积极采用耐水型聚氨酯注浆材料进行病害处治作业。