摇板式造波机的自适应鲁棒滑模策略研究

姚建均, 刘原铭, 麦万庚, 李英朝, 唐瑞卓

(1.哈尔滨工程大学 机电工程学院, 黑龙江 哈尔滨 150001; 2.中兴通讯股份有限公司, 广东 深圳 518000)

造波机是构建波浪水池进而精确模拟海洋或港口波浪环境的关键性机构[1]。通过电机控制造波机构的运动可以模拟大多数的海洋情况。国外最早研究造波机系统且技术最为先进的是欧美地区国家,除欧美发达国家外,日本、韩国和澳大利亚在造波机系统研究方面同样处于世界领先地位[2-5]。我国在造波机领域的发展虽起步较晚,但随着近些年科技力量的快速发展,我国在海洋工程技术方面也取得了很好的成就。在现阶段造波机的研究中,哈尔滨工程大学、大连理工大学及中国船舶研究所等高校及研究所已经取得了突破性的成就[6-7]。

现阶段,造波机的控制难点主要集中在如何在复杂环境下保证较高的控制精度。目前多轴造波机的控制方法多为PID控制,但是该系统在同时考虑外界时变负载扰动和摩擦非线性力矩影响下,其自适应性及鲁棒性较差,造波质量往往不能达到预期效果。滑模控制与PID控制相比有着良好的自适应性及鲁棒性,已经在多个领域中广泛使用[8-9]。同时,目前多轴造波机的控制方法多为并行控制,而单独地控制多轴造波机各轴系统进行并行运动,难以实现其严格意义上的协同运动,故本文采用一种自适应鲁棒滑模策略,将趋近律与自适应控制策略引入滑模控制中,对多轴耦合摇板式造波机系统进行同步运动控制,以此应对在造波过程中由于环境变化而产生的时变负载与摩擦。并通过仿真及实验与传统的PID并行控制进行比较,验证其有效性。

1 摇板式造波机

1.1 基本工作原理

截止目前,可进行广泛应用的造波机形式大致分为4类:摇板式、推板式、冲箱式、旋转式[10],本文选用摇板式造波机,其系统性能决定了试验水池波浪的质量与精度,在造波过程中,通过改变造波机中造波板摆动的速度及角度,可以得到波高及周期不同的波浪,进而获得理想的实验环境。造波机系统的动力源采用了伺服电机,通过联轴器与滚珠丝杠相连,进而实现对造波板的往复控制。

采用线性波理论对试验水池波浪进行研究,在线性波浪理论框架下,由拉普拉斯方程及色散方程推导摇板式造波机系统与波浪的水动力传递函数,得到波浪波幅A和摇板浸入水深最大摆幅E之间的关系为:

(1)

式中:d为水深;l为入水深;k0为波浪波数;ω为给定波浪圆频率。

1.2 造波机的运动数学模型

图1所示为摇板式造波机运动系统的闭环控制图,上位PC机将波浪数据序列对应的造波机运动程序下载至运动控制器,伺服驱动器放大运动控制信号,驱动伺服电机运动,电机带动造波机构运动生成波浪。在运动控制系统中,电机输出的转速通过编码器反馈至伺服驱动器,该控制环作为系统的速度内环。光栅尺测量造波执行机构的位移信号,并将位移信号反馈至运动控制器,该控制环作为系统的位置外环。最后,由波高仪采集生成的波浪数据,在上位PC机上进行显示。该系统采用多层闭环控制,使得系统的校正行动更准确、有力。

图1 摇板式造波机运动控制框图

多轴造波机运动控制系统采用表贴式永磁同步电机进行驱动。根据动能定理和动量定理,将滚珠丝杠副、造波板的转动惯量和力矩等效至电机轴上,可以得到造波机系统速度环的运动数学模型为:

(2)

式中:ψm为永磁磁链峰值;J为转动惯量;ω为电机轴机械转速;TL为负载转矩;B为粘滞摩擦系数[11]。

单轴造波机的线性状态空间方程为:

(3)

式中:s为工作台直线运动位移;μ为丝杠导程。

多轴造波机的线性状态空间方程为:

(4)

式中Cn为单位矩阵。

2 控制系统的设计

2.1 滑模控制器

在滑模控制中,传统的方法无法保证系统在趋于滑模面过程中的运动状态,也无法保证在到达滑模面后,其在滑模面上滑动的动态品质。为此,在滑模控制中引入趋近律,以提高系统的动态品质,增加系统的稳定性[12]。

指数项的加入,使得系统趋向滑模面的速率加快。但是,若一味的增加系数k的大小会使系统产生较大的抖振,为此,设计改进的指数趋近律为:

(5)

(6)

由Lyapunov第二稳定性判据,设计改进指数趋近律的滑模控制律为:

(7)

图2为分别采用改进指数趋近律与另外3种趋近律的系统运动模态。从图2中可看出,采用改进指数趋近律后,较其他3种趋近律相比,系统能更快到达滑模面,且在滑模面保持着良好的滑动特性。

图2 4种趋近律滑模控制下系统的运动模态

2.2 多轴耦合位置同步自适应鲁棒滑模控制器设计

在考虑外界干扰等不确定因素的情况下,传统PID运动控制存在自适应性差、鲁棒性差等不足,难以满足多轴耦合造波机系统的精度需求。自适应控制在被控对象建模不确定方面,具有很好的控制效果。它可以根据被控对象的动态变化特性,调整自身控制参数,以适应被控对象的运动状态[13-15]。为此,在对多轴耦合造波机进行控制时,基于改进指数趋近律滑模控制策略,引入了自适应控制策略以应对复杂的不确定因素。

将系统运动数学模型改写为矩阵向量形式:

(8)

在造波机运动过程中,由于扰动的不确定性使得等效转动惯量J难以准确获得。所以,在估算等效转动惯量J时采用自适应控制律,进而保证了造波机系统拥有更高的控制精度。

(9)

(10)

(11)

式中:

(12)

3 仿真测试

表1为多轴造波机系统的运动仿真参数。

表1 多轴造波机系统的运动仿真参数

系统的摩擦力矩为:

(13)

图3为PID控制下,多轴造波机系统的位置跟踪误差曲线。从中看出,PID并行控制下的造波机跟踪误差较大,在0.022 m内波动;通过3条曲线的对比可以看出,3个造波机同步性较差。

图3 PID并行控制的多轴(3轴)造波机系统位置跟踪误差曲线

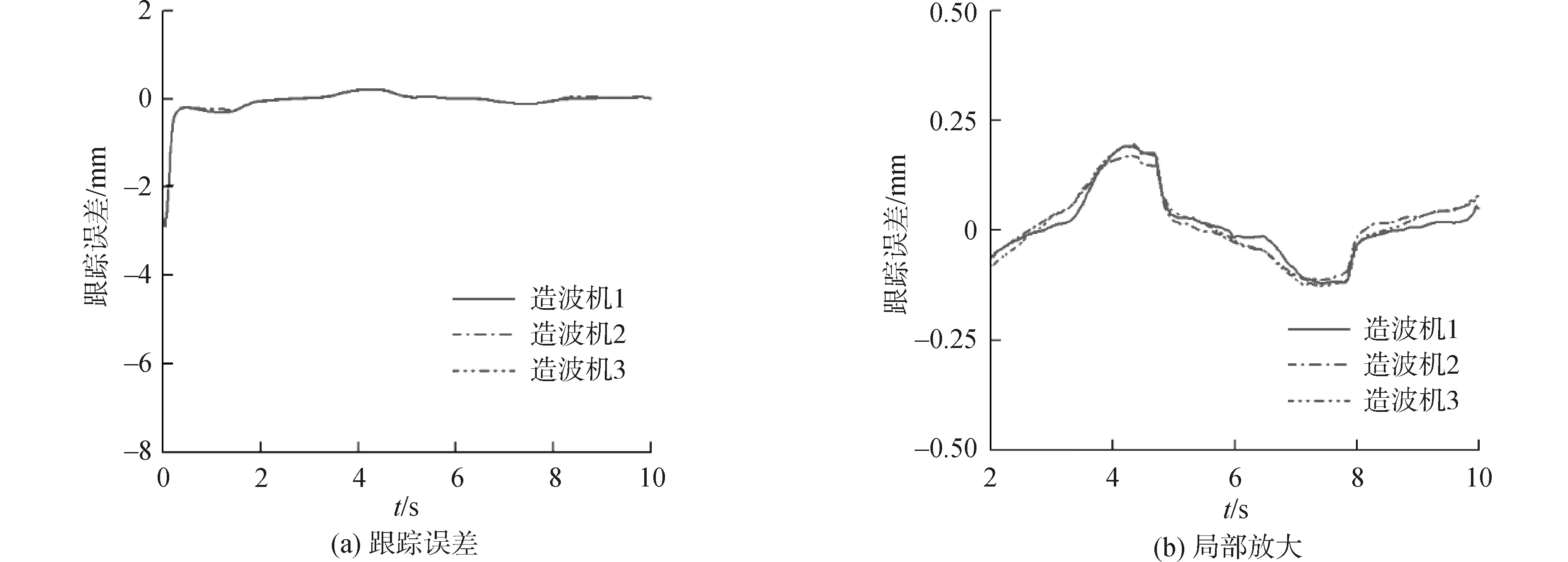

图4为自适应鲁棒滑模策略(ASMC)下,多轴造波机系统的位置跟踪误差曲线。从图中看出,多轴造波机系统在同时考虑外界时变负载扰动和摩擦非线性力矩影响下,ASMC耦合控制的造波机系统的位置跟踪误差不超过0.007 m,稳定时在0.000 25 m内波动。

图4 ASMC耦合控制的多轴(3轴)造波机系统位置跟踪误差曲线

从两者对比中看出,多轴造波机系统在同时考虑外界时变负载扰动和摩擦非线性力矩影响下,ASMC耦合控制的造波机系统产生的跟踪误差更小且平缓,这也表明了其自适应性及鲁棒性都优于传统PID并行控制,表明了ASMC耦合控制的优势,为进一步提高目标波浪质量提供了可靠的控制方法。

4 实验及分析

4.1 实验平台

多轴摇板式造波机系统的设备及相关物理试验水池测试平台如图5所示,造波机系统安装在试验水池的一侧,在另一侧安装三角形消波网用以消除反射波浪,避免对实验结果产生影响。水池尺寸为:长80 m,宽4 m,水深2 m。测量波形波高等数据的波高仪连接在横梁上以布置于水池中间。整个摇板式造波机控制系统由6轴造波机单元组成,每轴造波机单元配备1台滚珠丝杠、1台永磁同步伺服电机、1台伺服驱动器。6台伺服驱动器共用1个运动控制器,运动控制器连接上位机控制系统,控制系统由1台研华工控机和1块HMI触摸屏组成。

图5 六轴摇板式造波机系统及造波试验平台

为验证采用ASMC控制的多轴耦合摇板式造波机生成的波浪质量是否优于PID控制,对PID及ASMC控制生成的波浪试验数据进行对比分析。

(14)

(15)

在波浪趋于平稳后,取10个周期的波浪进行研究,按照式(14)和式(15)进行波浪稳定性计算,对计算结果进行对比分析以验证造波实验效果。

4.2 实验结果及分析

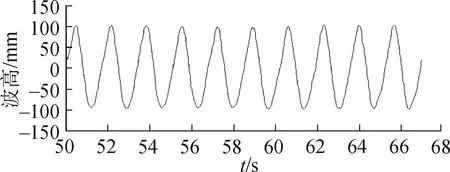

图6~9分别为多轴造波机系统在PID并行同步运动控制和自适应鲁棒滑模耦合同步运动控制下50~60 s的波浪数据,其周期分别为1.0 s和1.7 s、波高均为200 mm。从图像对比可以看出,PID并行同步运动控制下生成的波浪在波谷处发生明显形变,而ASMC耦合同步运动控制生成的波浪形状相比于PID并行同步运动控制生成的波浪形状产生了较大的改善。

图6 PID并行同步运动控制生成的波浪数据曲线(周期1.0 s)

图7 PID并行同步运动控制生成的波浪数据曲线(周期1.7 s)

图8 ASMC耦合同步运动控制生成的波浪数据曲线(周期1.0 s)

图9 ASMC耦合同步运动控制生成的波浪数据曲线(周期1.7 s)

同时,多轴造波机系统在同时考虑外界时变负载扰动和摩擦非线性力矩影响下,对同一控制策略下的多个波浪形状进行对比,ASMC耦合同步运动控制生成的波浪更加相似,其自适应性及鲁棒性优于PID并行同步运动控制。采用改进指数趋近律的自适应鲁棒滑模耦合控制,提高了多轴造波机系统的位置同步运动性能,使生成的目标波浪更加接近规则波浪形状。

表2为2种同步运动控制生成的10个规则波浪的波高与波浪周期稳定性分析数据,其中波高稳定性分析方法采用上跨零点法[18]。从数据对比中可看出,AMSC耦合同步运动控制生成的波浪,其波高稳定性相比于PID并行同步运动控制,提高了6.45%;PID并行同步运动控制生成的波浪,其周期稳定性低于ASMC耦合同步运动控制生成的波浪。

表2 2种同步运动控制生成的波浪波高与周期分析

5 结论

1)PID控制虽然广泛应用于工程实践中,但是其较低的鲁棒性使其逐渐无法满足工程需要,提出了一种基于滑模控制的控制策略,由于其良好的自适应性和鲁棒性,可以很好地代替传统PID控制方法对多轴摇板式造波机的进行耦合式控制。针对传统滑模控制在趋近滑模面的过程中,动态品质较差的问题,引入了趋近律,并根据系统的运动数学模型进一步引入了一种改进指数趋近律;针对在造波过程中,由于环境不确定性而产生的误差与扰动问题,引入了一种映射自适应控制策略,大大提升了系统对不确定环境的自适应性及鲁棒性。

2)在对PID与ASMC控制下的系统分别进行仿真与实验验证中,通过对比二者控制下产生波浪的波高稳定性和周期稳定性,可以得出结论:在复杂环境中进行造波作业时,ASMC控制下生成的波浪质量远优于PID控制;无论在误差范围方面还是在波浪一致性方面,ASMC都有着较好的实验结果,这也体现出了其较好的自适应性及鲁棒性。

针对提高物理试验水池目标波浪性能的研究,还有一些尚待深入研究的方面,比如研究中使用的消波方式是被动消波方式,而被动消波在某些特定波长的试验波浪中会大大降低消波效果,进而影响试验水池的实验效果,采用主动消波方式可很好地解决该问题。