煤炭设备排料溜槽堆料保护装置提升应用

裴元功

(山西焦煤 西山煤电集团太原选煤厂, 山西 太原 030023)

溜槽在选煤厂生产中担负着输送、密封、调节工艺流程以及使输送物料在机械设备上合理分布、避免偏载等重要作用。绝大多数的机械设备和存仓装置都用溜槽连接,使输送物料沿工艺流程规定的线路连续运行。连接设备出料的溜槽统称为排料溜槽,基本结构形式为上宽下窄的漏斗形式,物料在原始速度基础上抛物线下坠排料。排料溜槽虽然是附属部件,但生产中经常因故堵塞,造成生产中断、设备损坏,严重影响生产。对此,常安装堆料报警装置防止堵塞事故的发生。溜槽堆料保护装置一般安装在溜槽上端、设备排出物料接触不到的地方,在选定的部位开孔,通过合页固定挡煤板,安装限位、接近开关、信号传输系统、报警装置等。当溜槽发生堵塞,物料堆积到达装置安装位置时,才从溜槽口处溢出、触发保护装置动作[1-2].但是由于装置在溜槽上端,加上装置延时反应时间,装置动作触发闭锁停机后,溜槽内堆物料积量大,增加设备的维护量、设备损坏的风险、处理溜槽堵塞的工作量等。对此,需要对原溜槽堆料保护装置进行优化改造。

1 优化后的保护装置结构及工作原理

1.1 优化后装置结构

优化后溜槽堆料保护装置主要由扇形护罩、挡料楔板、接近开关、限位、合页、信号传输系统、报警装置等组成,见图1.

图1 优化后溜槽堆料保护装置结构示意图

1) 扇形护罩是由耐磨刚性的材质制作,半圆筒外形,与溜槽螺栓紧固,固定面在内侧,与护板轴线夹角为钝角。此结构形式坚固耐磨,物料既损伤不到固定螺栓又能有效地实现挡料楔板不被下落物料砸到。

2) 挡料楔板下端通过稳固方式与两个合页连接,合页另一端通过稳固方式与溜槽连接,两个合页轴保持同一直线、平行于溜槽面,通过此方式实现合页对挡料楔板不稳定支撑。挡料楔板内侧截面呈倒三角形,以此增大内侧与物料接触面积、提升内侧斜向上的受力状况,重心稍偏内侧,在合页的不稳定支撑状态下,保持向溜槽内侧旋转,实现无外力情况下,挡料楔板自动贴合溜槽。此种挡料楔板设计可降低其旋转所需的力,试验证明不到5 N,满足MT872-2000《煤矿用带式输送机保护装置技术条件》中规定的保护动作时所需的作用力不大于9.8 N要求[3]. 溜槽堆料保护装置正向示意图见图2.

图2 优化后溜槽堆料保护装置正向示意图

3) 挡料楔板外层覆盖一层柔软、防锈、表面光洁的材质,例如聚氨酯等,既防尘、保持现场标准化要求,又不易腐蚀、不易因黏粘煤粒等问题改变原本的重力分布。设计为可更换的结构形式,当有破损时可进行更换。

4) 挡料楔板主体是刚性材质,具有良好的稳固性,右侧上端有金属片。当楔板发生转动,上端碰到限位时,上端金属片可被安装的接近开关感应到。

5) 限位位于挡料楔板上端处,紧固在溜槽外侧,要求挡料楔板受扭矩逆时针旋转,上端碰到限位,但重心仍稍偏内侧,当无扭矩作用时,挡料楔板自动旋转回位。

6) 接近开关并入生产集控系统、现场报警系统,当有信号反馈时,集控系统会在调度操作界面上提示;当2 s内连续检测到煤位超过预定位置,关联设备闭锁停机,集控系统显示设备停机,现场报警系统运行、岗位室警铃报警。改进后的装置满足MT872-2000对闭锁时间的规定要求[3].

1.2 装置工作原理

1) 当溜槽下料正常,即未发生堆料时,溜槽排料正常。此时挡料楔板在扇形护罩保护下,无外力施加,挡料楔板自身重心线稍偏离合页提供支撑力。因此,在重力的作用下,楔板以合页轴为旋转线,向着溜槽内旋转,贴合溜槽面,接近开关未感应到楔板上端金属片。此时,生产集控系统判断溜槽处于正常下料的状态。

2) 当溜槽下端设备因为故障停止运转或溜槽口发生堵塞,物料开始堆积,但溜槽上端设备还继续不断地卸载,卸载物料越积越多,物料堆积高度从溜槽下端开始增高,当堆积高度增高到挡料楔板处,堆料上端弧面开始接触到楔板内侧面,内侧面设计有利于提升堆料上端面接触状况,产生较多的有效扭矩,使得楔板以合页轴为旋转轴线逆时针旋转,接触到限位,接近开关感应金属片,信号传到集控系统,集控系统判断为堆煤信号,调度室出现提示。

3) 当2 s内连续检测到煤位超过预定位置,也可认为闭锁延迟的时间,集控系统可以排除此堆煤信号非偶发性动作,例如煤块飞溅等状况。待闭锁延迟结束后,整个生产系统启动闭锁程序,系统中的设备开始紧急停机,直至全部停止、现场开始报警。

2 装置优缺点

1) 溜槽发生堆料问题时堆积量非常少。由于此保护装置可安装在接近溜槽下端,发生堆料后,堆积的物料会很快接触到装置;装置的整体设计结构有利于快速接触到物料。所以,从发生堆料到闭锁停机时间非常短,这个时间也是溜槽上端设备排料时间,闭锁停机后的堆料会很少,杜绝因堆料造成物料溢出。

2) 杜绝堆料损坏设备。溜槽堆积量降低,避免了大量堆料造成的设备严重过载、挤压摩擦等问题,对溜槽上下关联设备影响指数降低;故障处理后,堆积物料不会阻碍设备正常的启停运行,避免了设备的损坏风险。

3) 保障安全。堆积量少,杜绝了大量人力处理堆料、溢料的问题。尤其是故障发生在夜班时,各种条件、因素都不利于开展非计划性的高强度作业,处理故障的安全风险大。新装置可杜绝事故处理的风险,保障安全生产。

4) 该装置通用性有待提升。优化后的溜槽堆料保护装置较复杂,安装要求多,不同溜槽的安装点都需进行严格计算,既要避免落料对装置的影响,也要达到装置低位安装的要求;不同角度溜槽需要使用不同尺寸的部件。因此,优化后的溜槽堆料保护装置,需要专业人员设计、安装、调试,以保证在不同溜槽上都起到很好的效果。

3 实际应用情况

以斜沟选煤厂产品仓下收集带式输送机为例,设备编号775,设备参数:DTⅡ型、带宽2 m、设计运输量5 000 t/h、机长136 m.此输送机机头与下关联转运输送机机尾空间高度为4.1 m,因此,排料溜槽高度3.9 m. 由于此输送机排料溜槽原安装的堆煤保护装置,要求不能与正常排走的物料接触,所以只能安装在基本与卸载滚筒齐平的溜槽上端、距溜槽下端3.5 m以上高度处。当下关联皮带机因故停机,煤料不能及时运走,开始从溜槽下端堆积,堆积至保护装置处,装置保护动作,输送机停机。此时,从溜槽堆煤到完全停机已经过去11 s,生产中输送机平均带煤量4 000 t/h(即1.11 t/s),整体堆积煤量达12 t以上。堆积煤料溢到皮带卸载滚筒处,磨损滚筒皮、胶带等;溜槽内的积煤形成强大的压力,压迫着受料输送机的机尾部件;需要人工清理撒煤、溜槽堆煤,检查有无受损部件,处理工作量巨大。

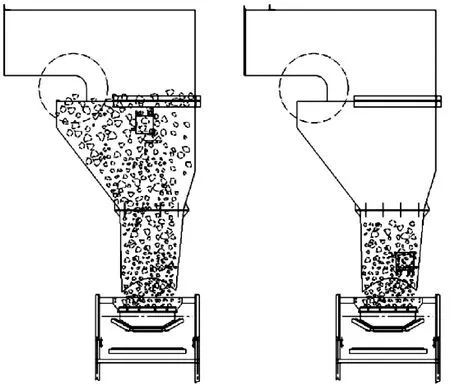

优化后的堆煤保护装置安装在距溜槽下端0.7 m处,同等情况发生堆煤,从溜槽堆煤到完全停机时长是3 s,溜槽堆料3.3 t左右,对于上端排料输送机没有任何影响,对于下端受料输送机也是符合正常启停工况条件,没有人工处理堆煤的工作量。新旧溜槽堆料保护装置效果示意图见图3.

图3 新旧溜槽堆料保护装置效果示意图

优化后的堆煤保护装置在斜沟选煤厂25台带式输送机、20台刮板输送机、40台振动筛、4台浅槽等设备应用,一年可减少堆煤量1 335 t,可降低设备维护费用200余万元。

4 结 语

通过对溜槽堆煤保护装置安装位置的优化,可有效降低溜槽堆积量,降低设备损耗、降低抢修风险、保障安全生产。在实际应用中取得良好的效果,但由于优化后的溜槽堆料保护装置复杂,安装要求较多,通用性需要进一步提高。