掺复合微粉水工混凝土抗冻性试验分析

高立新

(岫岩满族自治县水利事务中心,辽宁 鞍山 114300)

我国地域辽阔,北方冬天水工建筑物常处于极冷的冻融循环环境,这也是导致结构破坏的重要因素,冻融引起的破坏类型主要有表面崩裂、表层剥落和膨胀劣化三种。调查显示,我国北方地区普遍存在冻融危害,并以东北地区最为严重,其中90%的新建混凝土工程都存在大面积或局部的冻融破坏。为维持水利工程的正常运行,持续发挥其功能作用,每年都要投入巨额的费用用于维修[1]。因此,增强抗冻性能是保证水工混凝土耐久性的重要方法之一,实际工程中主要通过掺入一定矿物掺合料的方式增强混凝土的抗侵蚀、抗氯离子渗透和抗渗性能[2-5]。

在水工混凝土中使用优质粉煤灰、矿渣和钢渣微粉有各自的优缺点,如同时掺粉煤灰、矿渣和钢渣微粉,可以实现不同掺合料之间的优势互补,比单掺矿渣、钢渣微粉和优质粉煤灰具有更显著效果[6-7]。鉴于此,文章探讨水工混凝土抗冻性能受复合微粉的影响作用,并深入分析不同冻融循环条件下动弹模量变幅及抗压强度变化规律,以期为北方寒冷地区水工混凝土的应用提供技术支持。

1 试验方法

1.1 原材料

试验采用沈阳冀东水泥有限公司生产的P·O 42.5级水泥,沈阳热电厂生产的Ⅰ级粉煤灰,鞍山市大石桥鑫宇矿粉厂提供的S95级粒化高绿矿渣粉以及上海宝钢生产的钢渣粉。粗集料为连续级配碎石,粒径5~25mm,含水量0.5%,含泥量1.2%,表观密度2660kg/m3;细集料用细度模数2.8的天然河砂,含水量2.0%,含泥量2.0%,表观密度2610kg/m3。拌合水用实验室自来水。

1.2 配合比设计

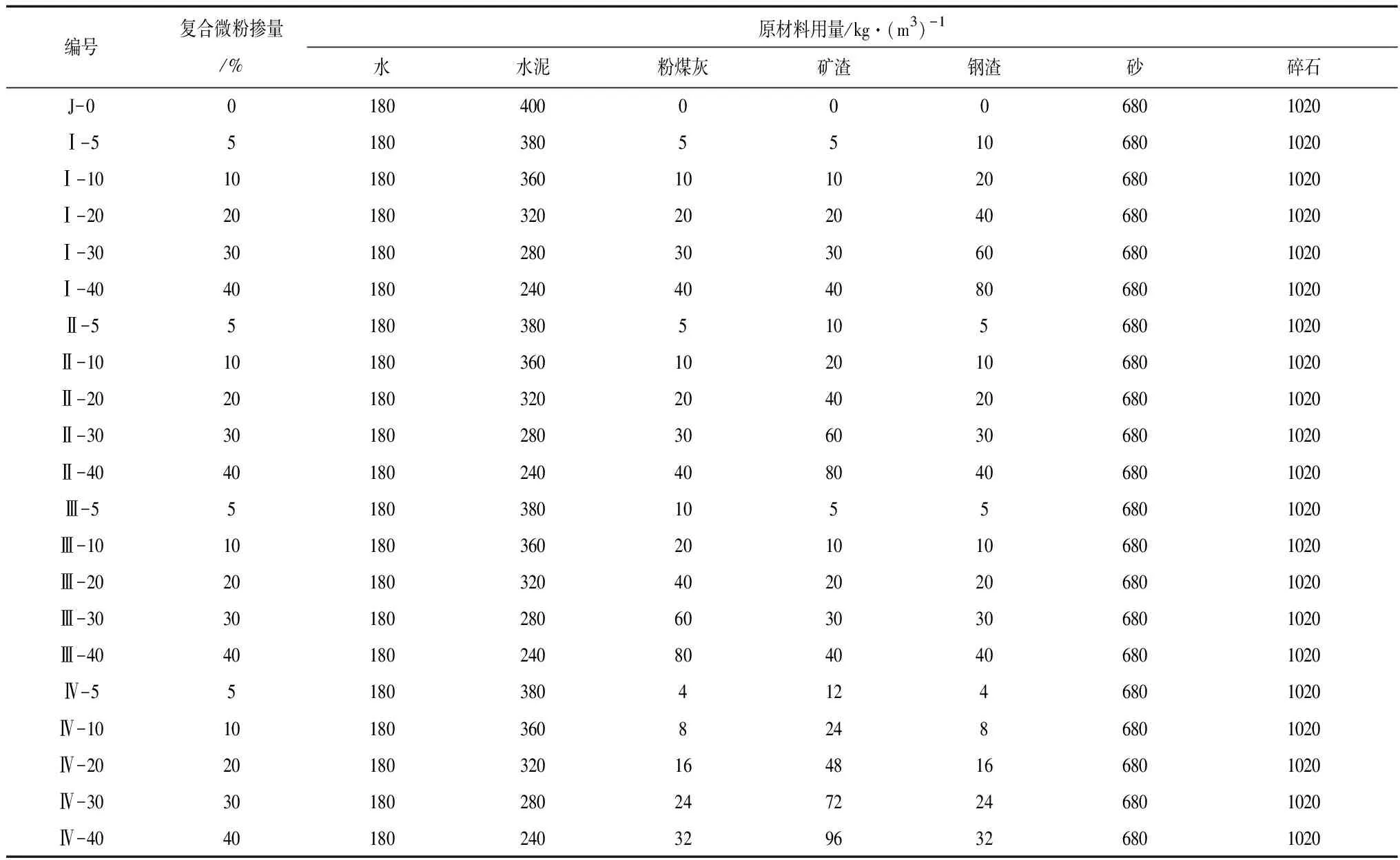

根据《水工混凝土配合比设计规程》初步设计Ⅰ、Ⅱ、Ⅲ、Ⅳ四种复合微粉掺量,其中Ⅰ型复合微粉为m粉煤灰:m矿渣:m钢渣=1∶1∶2,Ⅱ型复合微粉为m粉煤灰:m矿渣:m钢渣=1∶2∶1,Ⅲ型复合微粉为m粉煤灰:m矿渣:m钢渣=2∶1∶1,Ⅳ型复合微粉为m粉煤灰:m矿渣:m钢渣=1:3:1,设计J为基准组,利用四种复掺微粉等量替代0%、5%、10%、20%、30%、40%水泥,配合比设计如表1所示。

表1 配合比设计

1.3 测试方法

采用“快冻法测定”冻融循环作用下标养28d各组试件的抗冻性能,冻融循环程序为:90min内从5℃降低温度至-20℃,低温-20℃维持80min,40min内从-20℃升高温度至5℃,高温5℃维持30min,一个冻融周期4h,如此循环往复。试验仪器选用KDR-9V型快速冻融试验机,参照表1中的配合比成型养护试件尺寸为100mm×100mm×100mm,每组3个试件,取3个数据平均值为该组试验结果,每冻融循环25次测定一次抗压强度和动弹性模量,共冻融100次。

2 结果与分析

2.1 抗压强度试验

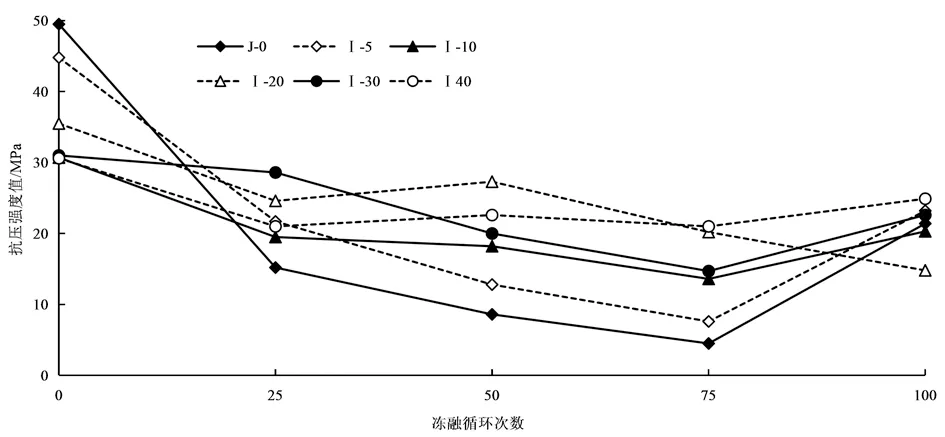

掺复合微粉水工混凝土28d抗压强度随冻融循环次数的变化规律如图1所示。

(a)Ⅰ型复合微粉

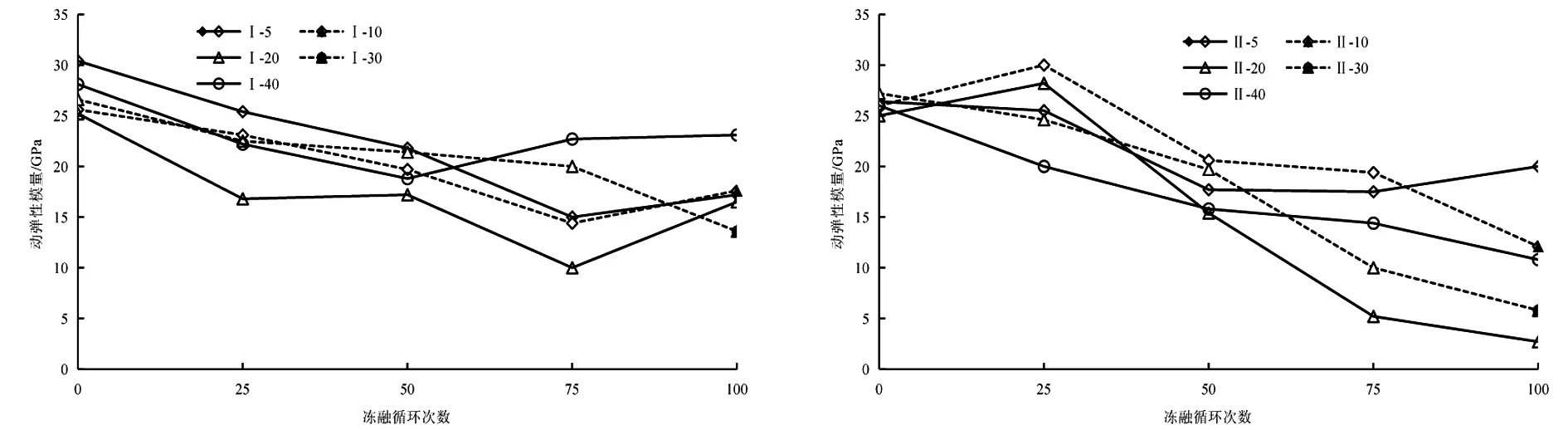

由图1(a)可知,未冻融时基准组混凝土抗压强度高于Ⅰ型复合微粉组。冻融循环25次时,从低到高各组试件抗压强度排序为J-0<Ⅰ-10<Ⅰ-40<Ⅰ-5<Ⅰ-20<Ⅰ-30,其中Ⅰ-10组混凝土抗压强度(19.5MPa)相较于J-0基准组(15.2MPa)增大28.3%;冻融循环50次时,从低到高各组试件抗压强度排序为J-0<Ⅰ-5<Ⅰ-10<Ⅰ-30<Ⅰ-40<Ⅰ-20,其中Ⅰ-5组混凝土抗压强度(12.8MPa)相较于J-0基准组(8.6MPa)增大48.8%;冻融循环75次时,从低到高各组试件抗压强度排序为J-0<Ⅰ-5<Ⅰ-10<Ⅰ-30<Ⅰ-20<Ⅰ-40,其中Ⅰ-5组混凝土抗压强度(7.6MPa)相较于J-0基准组(4.5MPa)增大68.9%;冻融循环100次时,从低到高各组试件抗压强度排序为Ⅰ-20<Ⅰ-10 由图1(b)可知,未冻融时基准组混凝土抗压强度高于Ⅱ型复合微粉组。冻融循环25次时,从低到高各组试件抗压强度排序为Ⅱ-10 由图1(c)可知,未冻融时基准组混凝土抗压强度高于Ⅲ型复合微粉组。冻融循环25次时,从低到高各组试件抗压强度排序为J-0<Ⅲ-10<Ⅲ-40<Ⅲ-5<Ⅲ-20<Ⅲ-30;冻融循环50次时,从低到高各组试件抗压强度排序为J-0<Ⅲ-40<Ⅲ-5<Ⅲ-10<Ⅲ-20<Ⅲ-30,抗压强度随Ⅲ型复合微粉掺量的增加呈先上升后下降的变化趋势,其中Ⅲ-40组混凝土抗压强度(11.6MPa)相较于J-0基准组(8.6MPa)增大34.9%;冻融循环75次时,从低到高各组试件抗压强度排序为J-0<Ⅲ-10<Ⅲ-40<Ⅲ-5<Ⅲ-20<Ⅲ-30,其中Ⅲ-10组混凝土抗压强度(10.8MPa)相较于J-0基准组(4.5MPa)增大144.4%;冻融循环100次时,从低到高各组试件抗压强度排序为Ⅲ-40<Ⅲ-20 由图1(d)可知,未冻融时基准组混凝土抗压强度高于Ⅳ型复合微粉组。冻融循环25次时,从低到高各组试件抗压强度排序为J-0<Ⅳ-40<Ⅳ-30<Ⅳ-5<Ⅳ-20<Ⅳ-10,抗压强度随Ⅳ型复合微粉掺量的增加呈先上升后下降的变化特征,其中Ⅳ-40组混凝土抗压强度(30.0MPa)相较于J-0基准组(15.2MPa)增大97.4%;冻融循环50次时,从低到高各组试件抗压强度排序为J-0<Ⅳ-40<Ⅳ-5<Ⅳ-20<Ⅳ-30<Ⅳ-10,其中Ⅳ-40组混凝土抗压强度(21.5MPa)相较于J-0基准组(8.6MPa)增大150.0%;冻融循环75次时,从低到高各组试件抗压强度排序为J-0<Ⅳ-10<Ⅳ-40<Ⅳ-30<Ⅳ-20<Ⅳ-5,其中Ⅳ-10组混凝土抗压强度(18.1MPa)相较于J-0基准组(4.5MPa)增大304.4%;冻融循环100次时,从低到高各组试件抗压强度排序为J-0<Ⅳ-30<Ⅳ-40<Ⅳ-5<Ⅳ-10<Ⅳ-20,其中Ⅳ-30组混凝土抗压强度(29.4MPa)相较于J-0基准组(20.4MPa)增大44.1%。综上分析,在冻融循环25~100次时掺Ⅳ型复合微粉混凝土抗压强度均高于基准组,这表明水工混凝土掺Ⅳ型复合微粉能够显著增强其抗冻性,随着冻融循环次数的增加掺20%Ⅳ型复合微粉混凝土的抗压强度波动较小,故研究认为20%是Ⅳ型复合微粉最优掺量。 总体而言,经过冻融循环后未掺复合微粉基准组的抗压强度降幅较大,掺Ⅰ、Ⅱ、Ⅲ、Ⅳ型复合微粉组抗压强度降幅相对较小。工程实践中,应考虑混凝土抗冻性能、强度等要求,经多次试配调整合理选择复合微粉掺量和配比[8-10]。 为评定复合微粉最优掺量的有效性和适用性,试验探讨了水工混凝土掺Ⅰ、Ⅱ、Ⅲ、Ⅳ型复合微粉时的动弹性模量,结合不同冻融循环下动弹性模量的变化幅度判断复合微粉增强抗冻性的作用效应,试验结果如图2所示。 (a)Ⅰ型复合微粉 (b)Ⅱ型复合微粉 由图2(a)可知,不同冻融循环次数下掺Ⅰ-5、Ⅰ-10、Ⅰ-20、Ⅰ-30、Ⅰ-40复合微粉组的最大与最小动弹模量之比依次为2.03、1.78、2.52、1.96、1.49,并以Ⅰ-40复合微粉组的动弹性模量变化幅度最小,这表明随冻融循环次数的增加掺40%Ⅰ型复合微粉混凝土动弹性模量波动较小,具有更优的抗冻性能。 由图2(b)可知,不同冻融循环次数下掺Ⅱ-5、Ⅱ-10、Ⅱ-20、Ⅱ-30、Ⅱ-40复合微粉组的最大与最小动弹模量之比依次为1.51、2.48、10.44、6.69、2.41,并以Ⅱ-5复合微粉组的动弹性模量变化幅度最小,这表明随冻融循环次数的增加掺5%Ⅱ型复合微粉混凝土动弹性模量波动较小,具有更优的抗冻性能。 由图2(c)可知,不同冻融循环次数下掺Ⅲ-5、Ⅲ-10、Ⅲ-20、Ⅲ-30、Ⅲ-40复合微粉组的最大与最小动弹模量之比依次为1.49、1.19、1.37、1.31、1.51,并以Ⅲ-10复合微粉组的动弹性模量变化幅度最小,但通过对比分析可知,各冻融循环次数下Ⅲ-30复合微粉组均高于Ⅲ-10组的动弹性模量,并且Ⅲ-30复合微粉组的动弹性模量变化幅度<Ⅲ-5、Ⅲ-20、Ⅲ-40组,故研究认为抗冻性能更好的是Ⅲ-10复合微粉组试件。 由图2(d)可知,不同冻融循环次数下掺Ⅳ-5、Ⅳ-10、Ⅳ-20、Ⅳ-30、Ⅳ-40复合微粉组的最大与最小动弹模量之比依次为1.61、1.30、1.33、3.41、1.31,并且Ⅳ-10、Ⅳ-20、Ⅳ-40复合微粉组的动弹性模量变化幅度相对较小,鉴于冻融循环过程中Ⅳ-20复合微粉组的动弹性模量较高的情况,研究认为抗冻性能相对较好的是Ⅳ-20复合微粉组试件。 综上分析,动弹性模量与抗压强度试验所确定的水工混凝土Ⅰ、Ⅱ、Ⅲ、Ⅳ型复合微粉最优掺量基本相同,最优掺量依次为40%、5%、30%和20%。工程使用时应考虑混凝土抗冻性能、强度等要求,经多次试配调整合理选择复合微粉掺量和类型。 1)经过冻融循环后未掺复合微粉基准组的抗压强度降幅较大,掺Ⅰ、Ⅱ、Ⅲ、Ⅳ型复合微粉组抗压强度降幅相对较小,且随冻融次数的增加掺复合微粉混凝土的动弹模量和抗压强度波动较小,这表明水工混凝土掺复合微粉能够有效改善其抗冻性能。 2)动弹性模量与抗压强度试验所确定的水工混凝土Ⅰ、Ⅱ、Ⅲ、Ⅳ型复合微粉最优掺量基本相同,最优掺量依次为40%、5%、30%和20%。工程使用时应考虑混凝土抗冻性能、强度等要求,经多次试配调整合理选择复合微粉掺量和类型。2.2 动弹模量试验

3 结 论