纬编双轴向复合材料壳体回弹变形的时间效应研究

李佳楠 姜亚明 杨晨

摘 要:在纬编双轴向复合材料成形过程中,受材料自身性能和工艺条件的影响,会不可避免地出现残余应力及固化变形,从而降低制件的成形精度。在制件的服役期間残余应力的缓慢释放会持续影响着产品的尺寸精度。本文针对纬编双轴向复合材料头盔壳体的回弹变形与时间效应关联问题展开了系统性研究,通过热氧老化来加速实现在服役过程中制件内部残余应力的等效释放,并采用激光扫描技术对元件级到构件级的试样的回弹变形进行表征,刻画制件回弹变形随时间增加的变化情况。结果表明,在制件脱模后的初期,回弹变形量变化明显,随着时间的增加,变形量的增加逐渐放缓,且元件级试样与构件级试样的回弹变形趋势完全一致,本研究可为产品的优化设计提供可靠依据。

关键词:纬编双轴向复合材料; 残余应力; 回弹变形; 热氧老化; 变刚度

中图分类号:TB332 文献标识码:A DOI:10.19452/j.issn1007-5453.2023.07.011

基金项目: 航空科学基金(201829Q2002);天津市自然科学基金(18JCZDJC10020)

随着树脂基复合材料在先进装备上的用量的提高,并逐渐在主承力结构中得到应用,传统的单向层合结构纤维增强树脂基复合材料的层间强度低,抗分层、抗冲击能力差等问题逐渐暴露[1-3]。纬编双轴向复合材料的出现则为上述问题提供了良好的解决方案。纬编双轴向织物的衬纱在层内平行排列,层间由捆绑纱进行连接,在使其纱线的利用率得到最大保障的同时,也为织物提供了优异的成形性,还提高了纬编双轴向复合材料的层间剪切强度,减少了分层现象[4-5]。因此,纬编双轴向织物被广泛应用于具有复杂曲面的复合材料制件中,如航空航天、轨道交通和个体防护装备[6-7]。

然而,在纤维增强树脂基复合材料的加工过程中,受热变形各向异性、化学收缩,以及模具—结构相互作用等因素的影响,制件内部会不可避免地产生残余应力,导致成形完成后其外形通常与模具形状间存在差异,发生固化变形[8-10]。基于目前的研究结果,纤维增强树脂基复合材料的热氧老化机制主要为高温老化和材料氧化导致复合材料性能降解,高温和氧化两种老化机制并不是单独作用的,而是相互耦合的材料在长时间的作用力下产生基体开裂、分层、界面脱黏等退化行为,对性能造成影响。通常,平板制件产生翘曲变形,含曲率构件产生回弹变形。残余应力的释放并不会在制件脱模后瞬间完成,而是在脱模后的较长时间内缓慢释放。在服役期间的复合材料构件残余应力的释放,不仅会导致装配应力的产生从而影响结构强度,还会使构件发生回弹变形从而影响尺寸精度[11-12]。

而日常生活中的热氧老化时间漫长,通常要数年之久,研究跨度漫长且费时费力。因此,为了使复合材料构件在长期服役过程中所暴露的问题能够在短期内进行表征,学者们主要采用加速老化的方法来实现这一过程。

J. C. Grandidier[13]等创建了一种基于“反应—扩散”模型的新型数学模拟的计算方式,研究计算了改变氧气浓度的大小对树脂老化的影响。试验结果表明,氧气的气压能够使聚合物热氧老化的速度加快。K. Moraczewski[14] 等利用天然植物提取物改性聚乳酸并研究了加速老化后复合材料的老化性能,结果表明,与加速老化后的商业化抗氧剂丁基羟基甲苯改性的聚乳酸相比,老化后的聚乳酸/天然植物提取物复合材料的拉伸强度和冲击强度下降较小。而目前的研究中并没有对纺织复合材料服役期间回弹变形的逐步递增进行定量化研究。

综上所述,本研究以高性能复合材料头盔壳体为应用背景,针对制件服役期间残余应力逐渐释放导致回弹变形的问题,采用元件级制件到构件级制件的研究路线,通过加速老化的方式实现回弹变形的快速释放,借助激光扫描仪对制件回弹变形趋势进行了表征,旨在探索元件级制件对构件级制件回弹变形趋势表征的正确性,为缩短产品验证周期和产品优化设计提供试验依据。

1 试验部分

1.1 试样制备

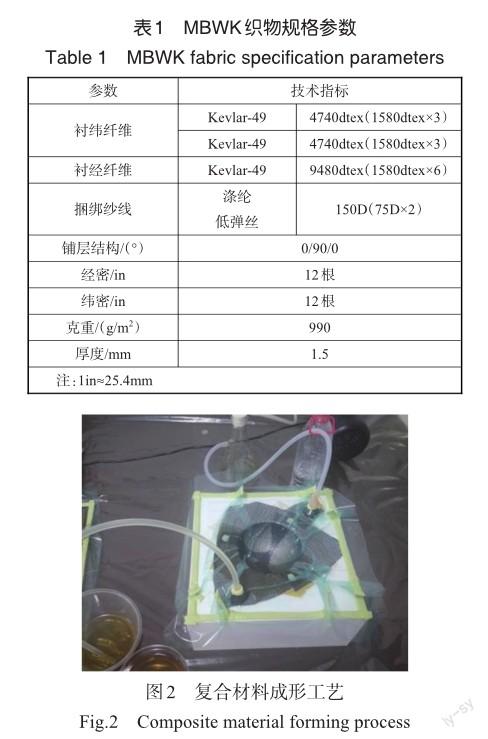

为了系统性地研究复合材料头盔壳体的回弹变形与时间关联情况,本文首先对其元件级试样——半球壳体的回弹变形开展研究。因为半球成形后的预制体局部纤维取向和体积含量均发生了变化,所以同一结构预制体制备的半球形复合材料面内会呈现变刚度的现象,该现象也符合实际生产过程中的真实情况,因此复合材料半球形构件也常被用作元件级试样,通过对其进行试验和仿真分析为复合材料的结构设计和工艺优化提供依据。本研究采用芳纶纬编双轴向织物为增强体,纱线规格为Kevlar-49。MBWK织物由天津工业大学复合材料研究所提供,结构与规格分别如图1和表1所示。乙烯基酯树脂为基体,型号为R-806。

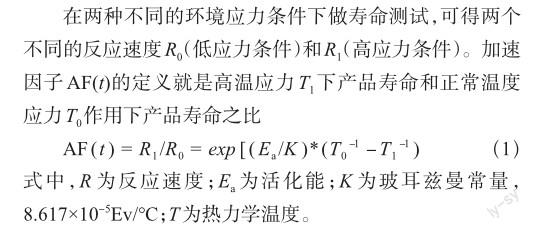

利用气囊袋压成形工艺制备半球壳体,制备过程如图2所示。采用真空袋保证真空条件,树脂从预制体两端进入,充分浸润后多余树脂从真空泵一端软管流出。

半球成形的具体操作工艺为:

(1) MBWK织物裁剪规格为320mm×320mm,脱模布规格分别为两块280mm×160mm、一块270mm×150mm,并去除边缘毛丝,导流网裁剪后规格均为170mm ×180mm,真空袋裁剪规格为400mm×400mm,裁剪完毕后摆放整齐。

(2) 将半球模具置于平整工作台上,用丙酮清理干净,确保模具表面没有灰尘、油污等杂质。在模具上表面四周边缘位置贴上密封胶,上表面剩余部分涂抹脱模剂。

(3) 将织物平铺在模具上,使用小号球体向下压织物,使织物和模具凹槽部分贴合。然后依次铺放三块脱模布,此过程须保证脱模布在球体槽体内平整无起皱,并完全覆盖织物。再依次铺放导流网,三块导流网也须覆盖住织物,以此来保证树脂能够均匀地浸润织物,最后在模具上表面对角位置放置注胶座,一侧作为树脂入口,另一侧作为抽气口,然后进行真空袋封边。

(4) 在止回阀的两端接口缠上密封胶,正面连接硅胶软管,反面透过真空袋插入注胶座中,在转接头的两端缠绕密封胶,正面连接硅胶软管,反面透过真空袋插入注膠座。随后止回阀端的硅胶软管连接锥形瓶和真空泵,使用止流钳夹住转接头端的硅胶管,抽真空,检查气密性。保压3~ 5min,如果气密性完好,进行下一步;如果出现漏气现象,应检查真空袋同模具的密封情况,待密封完好后进行下一步。

(5) 通过转接头一端注入树脂,等待树脂充分浸润织物,灌注完毕后将硅胶软管两端用止流钳封闭,等待固化。

(6) 固化完毕后等模具完全冷却后取出制作好的半球体复合材料,检查表面是否存在缺陷。

薄壳体复合材料的成形是一体成形,工艺流程分为准备、铺层、密封、灌注、固化和后处理6个步骤。

1.2 加速老化试验方法

为了探讨纬编双轴向壳体复合材料变形随时间变化的规律,本文进行了加速热氧老化试验,旨在加速释放脱模后仍储存在复合材料内部的残余应力[15]。研究中热氧老化试验在烘箱中进行,采用高温加速寿命试验模型——阿伦尼斯(Arrhenius)模型进行老化温度设定。

则在加速条件下,实验室高温环境中短时间内的老化效果可以相当于自然环境下长时间的累积效果。

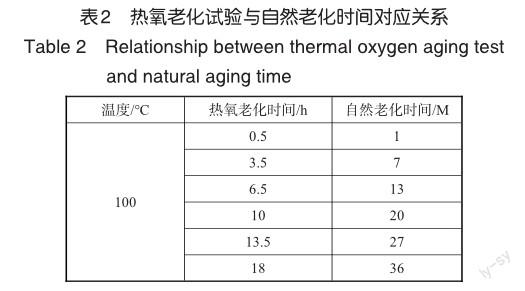

老化温度直接影响人工加速热氧老化试验结果,以天津市全年平均温度15℃为对照,按照复合材料产品一般储存期三年为研究时间。在此时间段内选择6个时间点,分别为1M(月)、7M、13M、20M、27M、36M,根据式(1)计算,当试验温度100℃相对于全年平均温度15℃下的加速系数为1436.55,则对应的热氧老化所需时间见表2[16]。

1.3 回弹变形测量

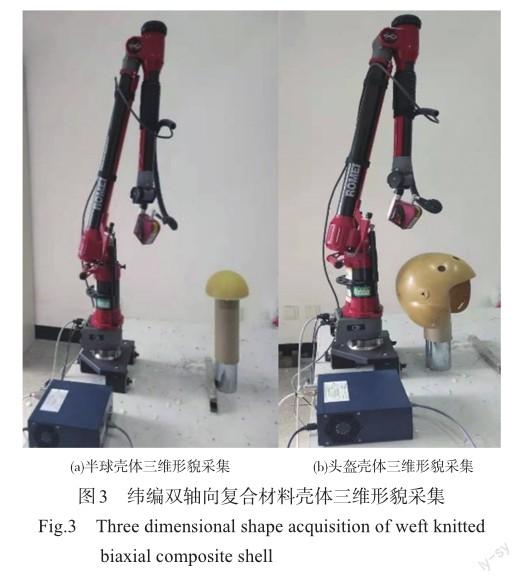

本研究采用HEXAGON三坐标激光扫描仪,对每个阶段加速老化后的半球壳体和头盔壳体的曲面进行扫描,如图3所示。扫描结束后继续加热直至加热时间达到6h。扫描结果通过Geomagic软件进行变形分析。

2 试验结果与分析

2.1 半球壳体回弹变形与时间相关性分析

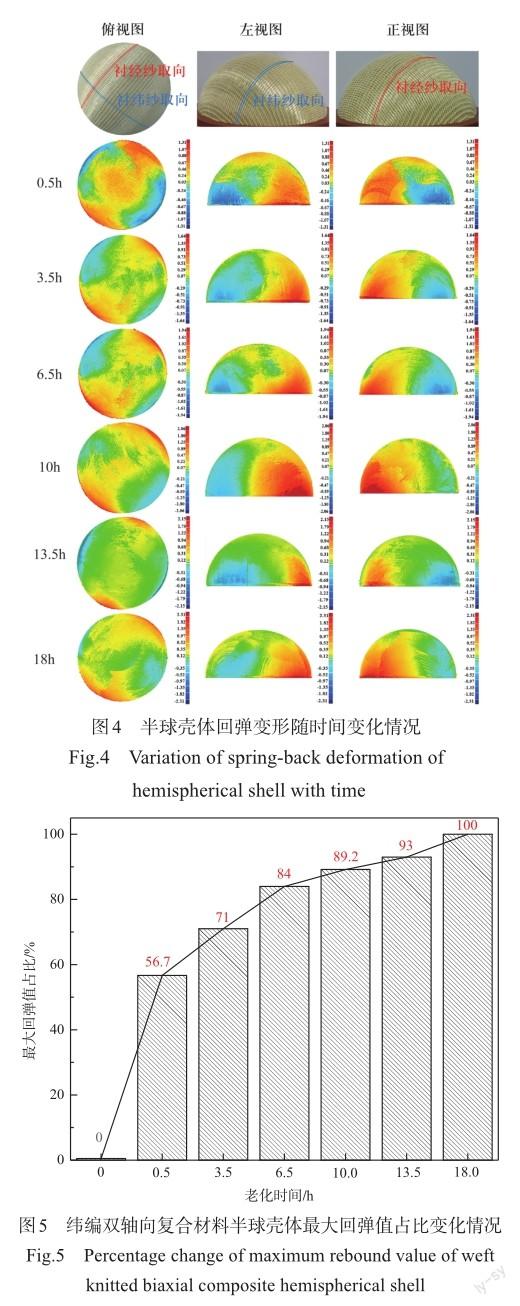

半球壳体复合材料在进行热氧老化试验之后,将采集到的点云数据在Geomagic软件内进行点云球特征拟合,用以分析试样的回弹变形情况,其结果如图4所示。

拟合偏差图中经纬纱取向与视图中预制体经纬纱铺覆取向一致。可以看出,随着老化时间的延长,半球体复合材料的回弹变形量最大值在不断增大。变形趋势为:沿衬经纱方向发生外凸变形,沿衬纬纱方向发生内凹变形。这两个方向上剪切角分布的梯度曲线较为集中,局部纤维体积含量变化较大,变刚度现象明显,因此残余应力在释放时在此区域内产生了较大的面外变形。受自由边界效应的影响,边缘区域变形量大于顶部区域的变形量。

根据半球体复合材料曲面上剪切角区域分布图可以看出,沿不同方向剪切角的差异很大。在0°方向上制件边缘局域,剪切角分布的梯度曲线间隔较小,剪切角变化较大;沿0°方向到±45°方向内,沿半球构件45°方向,从半球顶点到半球边缘,纤维取向产生明显变化;衬经纱和衬纬纱取向夹角越来越小,对应的剪切角不断增加,说明沿着±45°方向剪切变形不断增加。

将各老化时间节点下的最大回弹值除以最终阶段的最大回弹值并汇总于图5中。可以看出,随着老化时间的增加,回弹变形的最大值也在逐渐增加,在0.5h内回弹变形量增速较大,可以得出在脱模后的一个月内是纬编双轴向复合材料壳体发生回弹变形的主要阶段,之后的回弹变形增量逐渐减少,变形增速趋缓。

试样由于内部残余应力释放而引起的变形趋势基本一致,最大翘曲变形产生在半球体复合材料的0°方向,这个方向上剪切角分布的梯度曲线较为集中,局部纤维体积含量变化较大,树脂体积含量随之改变,因此残余应力在释放时在此区域内产生了较大的面外变形。半球体的直径为15cm,由于尺寸效应,翘曲变形表现并不明显,因此作为一种猜想需要在3D薄壳体复合材料上进行验证。

2.2 头盔壳体回弹变形与时间相关性分析

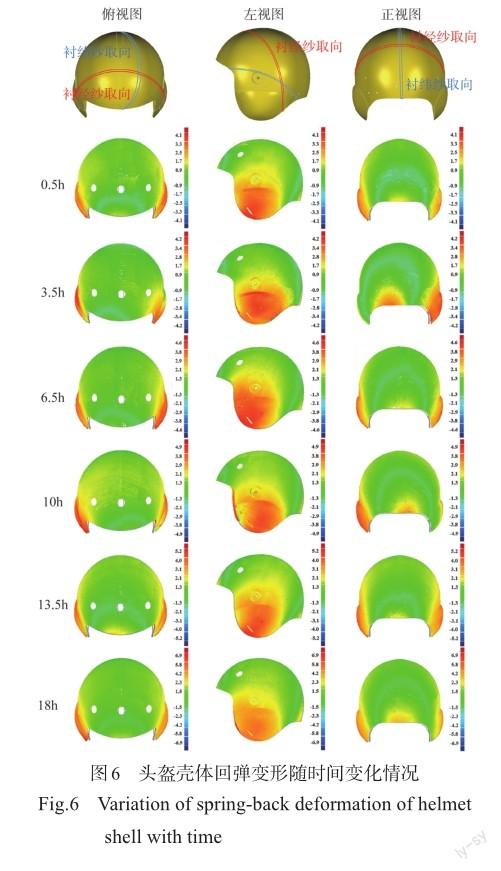

采用与半球壳体相同的加速老化试验方案,对热氧老化处理后的头盔壳体进行激光扫描,采集得到的点云数据通过Geomagic软件进行偏差分析,将各个阶段的偏差分析结果汇总于图6中。可以看出,头盔壳体的回弹变形趋势与半球壳体近似,即沿着衬经纱方向发生“外凸”变形,沿衬纬纱方向发生“内凹”变形。回弹变形量最大区域同样位于剪切角分布梯度线较密集区,且回弹变形主要发生在边缘区域。3D薄壳体复合材料的最大偏差值随着老化时间的延长也在增大,这与半球体复合材料的变形趋势一致。

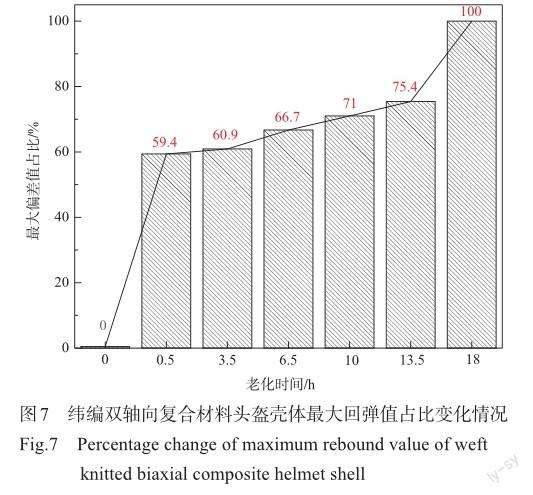

将各老化阶段头盔壳体最大回弹值占比汇总于图7中,可以看出,老化0.5h之后,回弹变形最大值急剧增加,之后随着老化时间的增加,回弹变形量增速逐渐降低。这说明纬编双轴向复合材料头盔壳体在脱模后的前一个月回弹变形最为明显。

3D薄壳体复合材料变形最大的区域集中在双侧约束较小的自由端,对称轴的两端区域也产生了明显的变形,对比3D薄壳体复合材料剪切角分布区域图可以发现,这4个区域内剪切角分布的梯度曲线较为集中,剪切角变化较大,纤维体积含量不匀导致材料局部刚度不一,因此在残余应力释放的过程中,产生的拉弯耦合所形成的弯矩导致了面外变形。由于3D薄壳体复合材料结构,两侧自由端受到的约束力较小,因此在点云数据拟合的结果中显示偏差值最大。

3 结论

本文围绕纬编双轴向复合材料头盔壳体回弹变形与时间效应关联问题,通过加速老化试验,开展了从元件级到构件级的研究,主要结论如下:

(1)纬编双轴向复合材料半球和头盔壳体回弹变形趋势为,沿衬经纱方向发生“外凸”变形,沿衬纬纱方向发生“内凹”变形,受自由边缘效应影响,边缘区域回弹变形量大于壳体中心区域的回弹变形量。

(2)通过加速老化试验来实现复合材料残余应力的释放,从其对复合材料壳体各个阶段的回弹最大变形量的结果可以看出,制件的回弹变形主要发生在脱模后的第一个月内,之后随着时间的增强,回弹变形量增量减少,增速逐渐趋缓。

以上试验结果表明,通过对纬编双轴向复合材料半球壳体这一元件级制件的研究,对考虑变刚度的含复杂曲面的构件级试样残余应力和回弹变形的研究具有重要指导意义。

参考文献

[1]陈利,焦伟,王心淼,等. 三维机织复合材料力学性能研究进展[J]. 材料工程,2020,48(8): 62-72. Chen Li, Jiao Wei, Wang Xinmiao,et al. Research progress on me‐chanical properties of 3D woven composites[J]. Journal of Materi‐als Engineering,2020, 48(8): 62-72. (in Chinese)

[2]项赫,姜亚明,齐业雄,等. 纺织复合材料预制体成形过程无损检测技术研究进展[J]. 复合材料学报,2021,38(4): 1029-1042. Xiang He, Jiang Yaming, Qi Yexiong,et al. Research progress in nondestructive testing technologies for textile composite preform forming process[J]. Acta Materiae Compositae Sinica, 2021, 38(4): 1029-1042. (in Chinese)

[3]王玉,焦亚男,谢军波,等. 纺织复合材料预制体成形过程纤维束摩擦行为研究进展[J]. 摩擦学学报,2022,42(5):874-887. Wang Yu, Jiao Yanan, Xie Junbo,et al. A review of fiber yarn fric‐tion in the forming process of textile composite preforms[J]. Tri‐bology,2022,42(5): 874-887. (in Chinese)

[4]Xiang He, Jiang Yaming, Qi Yexiong,et al. Process-induced dis‐tortions characterization of MBWK fabric reinforced composite helmet shell[J]. Materials, 2020, 13(13):2983.

[5]Li Xiongkui, Bai Shulin. Sheet forming of the multi-layered biaxi‐al weft knitted fabric reinforcement. Part I: On hemispherical sur‐faces[J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(6-7):766-777.

[6]Xiang H, Jiang Y M, Zhou Y Y,et al. Binocular vision-based yarn orientation measurement of biaxial weft-knitted composites[J]. Polymers, 2022, 14(9):1742.

[7]Hasani H, Hassanzadeh S, Abghary M J,et al. Biaxial weft-knitted fabrics as composite reinforcements: A review[J]. Journal of In‐dustrial Textiles, 2017, 46(7):1439-1473.

[8]Zhang Guiming, Wang Jihui, Ni Aiqing,et al. Process-induced de‐formation of L-shaped variable-stiffness composite structures dur‐ing cure[J]. Composite Structures, 2019, 230:111461.

[9]曹景斌,王松,章強.树脂基复合材料湿热压缩性能研究[J].航空科学技术,2020,31(3):47-52. Cao Jingbin, Wang Song, Zhang Qiang. Research on resin com‐posite hydrothermal compressive properties[J]. Aeronautical Sci‐ence & Technology, 2020,31(3):47-52. (in Chinese)

[10]Wang Qi, Li Tong, Yang Xufeng,et al. Prediction and compensa‐tion of process-induced distortions for L-shaped 3D woven com‐posites[J]. Composites Part A: Applied Science and Manufactur‐ing, 2021, 141:106211.

[11]李顶河,郭永刚,孟宪明.复合材料层合结构热压罐固化过程的多物理场-热流固解耦数值求解[J].航空科学技术,2022,33(2):36-45. Li Dinghe, Guo Yonggang, Meng Xianming. Numerical solu‐tion of Multiphysics-thermo- fluid-solid decoupling for the cur‐ing process of composite laminated structure autoclave[J]. Aeronautical Science & Technology, 2022, 33(2): 36-45. (in Chinese)

[12]Ding Anxin, Wang Jihui, Li Shuxin. Understanding process-in‐duced spring-in of L-shaped composite parts using analytical solution[J]. Composite Structures, 2020, 250:112629.

[13]Grandidier J C, Olivier L, Lafarie-Frenot M C, et al. Modeling the pressure dependent solubility in a thermoset resin for simu‐lating pressure accelerated thermo-oxidation tests[J]. Mechan‐ics of Materials, 2015, 84: 44-54.

[14]Moraczewski K, Stepczynska M, Malinowski R,et al. The Ef‐fect of Accelerated Aging on Polylactide Containing Plant Ex‐tracts[J]. Polymers, 2019, 11(4):575.

[15]高超干,周儲伟. 复合材料环境当量等效加速老化试验方法[J]. 工程塑料应用,2020,48(8): 103-107. Gao Chaogan, Zhou Chuwei. Environmental factor equivalent accelerated aging test method for composites[J]. Engineering Plastics Application,2020, 48(8): 103-107. (in Chinese)

[16]杨晨,姜亚明,项赫,等. 热氧老化对纬编双轴向多层衬纱织物增强复合材料力学性能的影响[J]. 复合材料学报,2023,40(1): 96-108. Yang Chen, Jiang Yaming, Xiang He,et al. Effect of thermooxidative aging on the mechanical properties of multi-layered biaxial weft knitted fabric reinforced composites[J]. Acta Materiae Compositae Sinica,2023, 40(1): 96-108. (in Chinese)

Study on Time Effect of Spring-back Deformation of Weft Knitted Biaxial Composites Shell

Li Jianan, Jiang Yaming, Yang Chen

Tiangong University, Tianjin 300387, China

Abstract: In the forming process of weft knitted biaxial composites, due to the influence of the material’s own properties and process conditions, residual stress and curing deformation will inevitably occur, which will reduce the forming accuracy of the parts. Moreover, the slow release of residual stress during the service of the parts will continue to affect the dimensional accuracy of the product. In this paper, the relationship between the spring-back deformation and time effect of the biaxial weft knitted composite helmet shell is systematically studied. The equivalent release of the internal residual stress of the component during service is accelerated by thermal oxygen aging. The spring-back deformation of the sample from the specimen level to the component level is characterized by laser scanning technology, and the change of the spring-back deformation of the parts with the increase of time is depicted. The results show that the spring-back deformation changes obviously at the initial stage after the demoulding of the parts, and the increase of the deformation gradually slows down with the increase of time, and the spring-back deformation trend of the specimen level sample and the component level sample is completely consistent. This study can provide a reliable basis for the optimization design of biaxial weft composite products.

Key Words: weft knitted biaxial composites; residual stress; spring-back deformation; thermal oxygen aging; variable-stiffness