油菜铺膜打孔播种机滚动式割膜打孔装置设计与试验

廖庆喜 裴立民 张青松 王 磊 罗湛程 符明联

(1.华中农业大学工学院,武汉 430070; 2.农业农村部长江中下游农业装备重点实验室,武汉 430070;3.云南省农业科学院经济作物研究所,昆明 650000)

0 引言

我国油菜种植以冬油菜和春油菜为主,春油菜主要分布在新疆、青海、甘肃等北方地区,种植面积约占总面积的15%,干旱和低温冷冻害是影响春油菜生长发育和产量的重要因素[1-2]。油菜铺膜播种技术能有效改善土壤水热条件,提高水分利用效率,具有显著的增产效应[3-4]。油菜铺膜打孔播种机能够一次完成旋耕、开沟播种、铺膜和膜上打孔等多重作业工序,省时省力。滚动式割膜打孔装置作为油菜铺膜打孔播种机的关键装置,其性能对整机作业质量至关重要,在实际工作过程中存在膜孔尺寸偏大和膜孔粘连等问题,影响种子生长发育。

国内外相关学者为提高打孔装置性能,分别从整体结构、驱动方式以及成孔部件结构形式等方面进行了打孔装置的改进设计。整体结构改进方面,石林榕等[5]基于平行转动导杆机构驱动平行四杆机构的原理设计了一种前进速度补偿机构,具有膜孔尺寸较小,且不存在撕膜、挑膜等优点;赵武云等[6]为解决传统穴播器存在撕膜、挑膜、种穴与幼苗错位等问题,基于凸轮-曲柄滑块机构和运动放大机构设计了一种玉米全膜双垄沟直插式穴播机;ISMAIL等[7]基于四杆机构设计了一种膜上打孔机构,通过改变曲柄长度调节入土深度,实现了膜上垂直打孔。驱动方式改进方面,王松林[8]利用空气压缩机产生的高压气体驱动成穴器高速往复运动,有效解决了现有直插式穴播机工作效率低、插入阻力大、撕膜及穴孔与膜孔错位等问题;王平[9]为解决现有玉米成穴机构存在撕膜、刮膜等问题,利用电机给转动导杆提供动力驱动四杆机构设计了一种直插式成穴打孔装置;LAWRENCE等[10]基于控制算法设计了一种气动式打孔装置,能够实现多种作物不同孔距、不同膜孔尺寸的灵活调整,有效解决了膜孔形状不规则等问题。成孔部件结构形式改进方面,廖庆喜等[11]针对传统膜上打孔机构庞大复杂、工作时易撕挑地膜等问题,设计了一种法兰式滚轮与螺纹式圆锥型锥钉组合式结构的打孔装置;侯守印等[12]为解决秸秆纤维基地膜覆膜播种时膜孔尺寸大、形状不规则、播种质量差等问题,设计了一种侧开式滑切破膜精量播种单体;意大利FORIGO公司研制的MODULA JET系列铺膜打孔播种机[13],通过传感器检测种子落种位置,设计了一种电动式圆锥型锥钉打孔装置,解决了撕膜、挑膜以及膜孔与种子错位等问题;韩国Jang Automation Co.,Ltd公司研制的JRSM系列铺膜播种机[14],通过电机驱动刀片绕整机前进方向旋转,避免了与土壤接触,能够在地膜上形成垂直于整机前进方向的一字型膜孔。综上,国内外学者针对膜上打孔装置从不同方面进行了改进设计,但主要集中在玉米、大豆等中大粒径作物,针对油菜铺膜播种的专用膜上打孔装置研究相对较少,尤其对应用滑切原理破膜成孔的滚动式割膜打孔装置研究鲜见报道。

本文结合春油菜种植农艺要求,基于滑切原理设计一种滚动式割膜打孔装置,其主要由打孔装置和仿形机构组成。确定打孔装置和仿形机构结构参数,建立打孔装置运动学模型,分析确定影响膜孔长度的主要因素及其取值范围。运用DEM-MFBD耦合仿真,确定较优参数组合,开展滚动式割膜打孔装置田间试验验证其设计的合理性,以期为油菜铺膜播种割膜打孔装置设计提供参考。

1 总体结构及工作过程

1.1 油菜铺膜播种农艺要求

油菜种子小,顶土能力弱,要求土层深厚、疏松、肥沃,需要深耕细作、精细整地[15]。春油菜种植要求行距为200~250 mm,穴距为100~150 mm,播种深度30~40 mm[16-17]。根据油菜铺膜种植农艺要求,本文设计机具采用8行播种,行距为200 mm,为保证膜边完全被压入土壤,选用宽度为2000 mm、厚度为0.01 mm的银色地膜。膜孔的最小尺寸由每穴种子在种沟的分布范围决定,为抑制杂草生长,最大膜孔尺寸通常小于50 mm[11,18]。本机具所用排种器经台架试验得到沿整机前进方向的种子分布长度大多在30 mm之内,垂直于整机前进方向的种子分布宽度大多在25 mm之内,因此确定膜孔长度为30~50 mm,膜孔宽度为25~50 mm。

1.2 总体结构

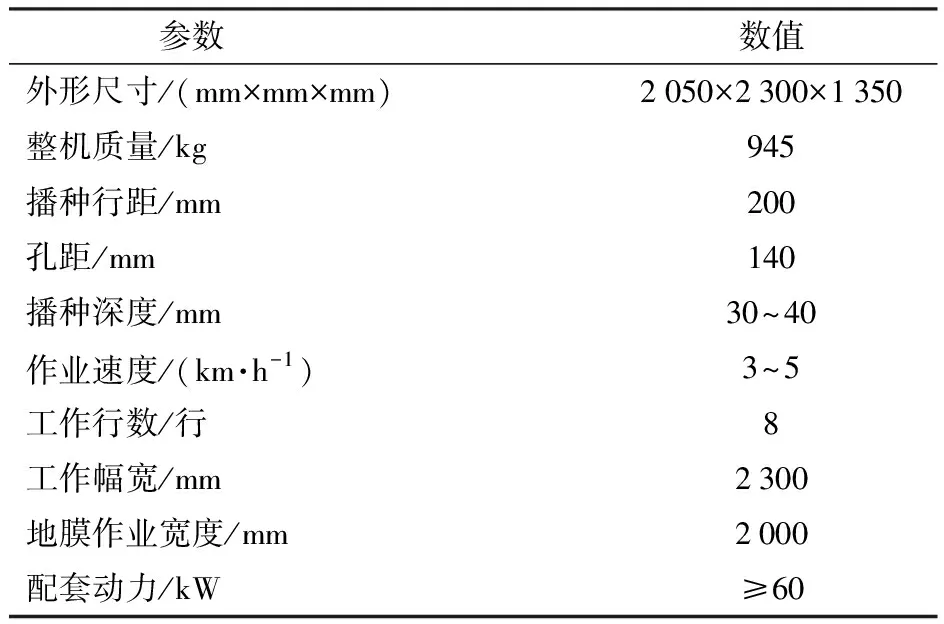

油菜铺膜打孔播种机主要有开沟犁、三点悬挂、旋耕装置、排肥装置、开沟播种装置、铺膜装置、滚动式割膜打孔装置、膜侧覆土装置等组成,可一次完成旋耕、开沟播种、铺膜、膜上打孔等功能。其中滚动式割膜打孔装置为其核心部件,主要由8个等距依次排列的打孔装置和仿形机构组成。油菜铺膜打孔播种机和滚动式割膜打孔装置结构如图1所示,其主要技术参数如表1所示。

表1 主要技术参数

图1 油菜铺膜打孔播种机及滚动式割膜打孔装置结构示意图

1.3 工作过程

油菜铺膜打孔播种机工作过程如图2所示,作业时旋耕装置对施有肥料的地表进行旋耕整地,开沟播种装置在旋耕完成后的种床上开沟播种,铺膜装置将地膜铺设在已播种地面,膜侧覆土装置压膜轮将地膜两侧压紧,膜侧覆土圆盘将侧边土壤填入厢沟镇压两侧膜边,滚动式割膜打孔装置的打孔装置在铺膜种床上连续滚动进行割膜打孔作业。作业时,割膜刀纵向刀片的刀尖扎破地膜,纵向刀片两侧刀刃在逐步进入地膜的过程中沿整机前进方向切割地膜,横向刀片两侧刀刃的刀尖进入地膜后,沿垂直于整机方向切割地膜,直到割膜刀完全离开膜孔,完成割膜打孔作业。膜孔长度即割膜刀纵向刀片在破膜过程中形成沿整机前进方向撕裂地膜的长度;膜孔宽度即割膜刀横向刀片在作业过程中形成垂直于整机前进方向撕裂地膜的长度。

图2 油菜铺膜打孔播种机工作过程图

2 关键部件结构设计与分析

2.1 打孔装置设计与破膜过程

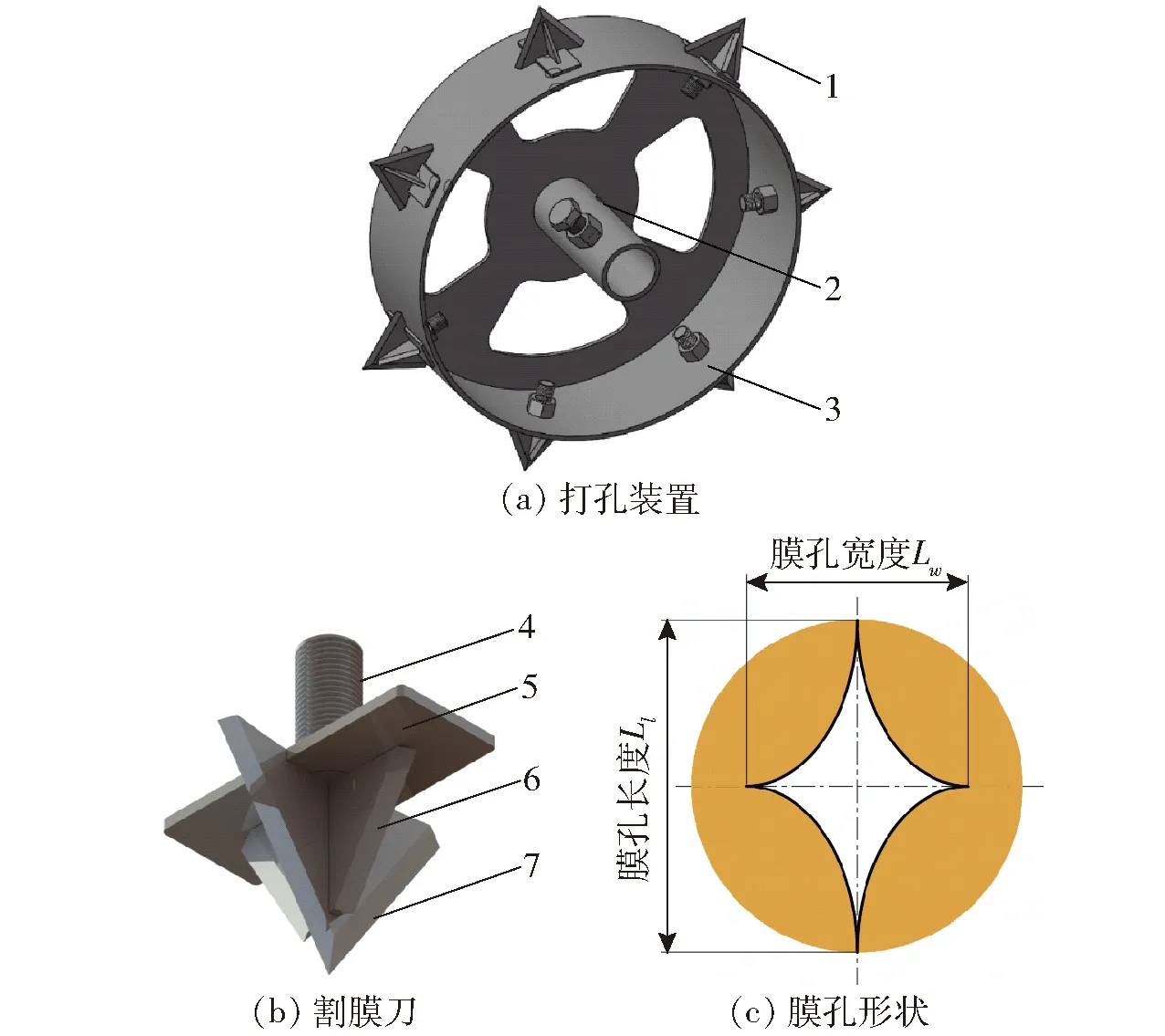

打孔装置主要由打孔滚筒、割膜刀、安装管等组成。割膜刀是打孔装置的核心部件,由焊接螺柱、连接板、纵向刀片(平行整机前进方向)、横向刀片(垂直整机前进方向)等组成,其结构如图3所示。

图3 打孔装置及割膜刀结构示意图

2.1.1打孔装置破膜过程

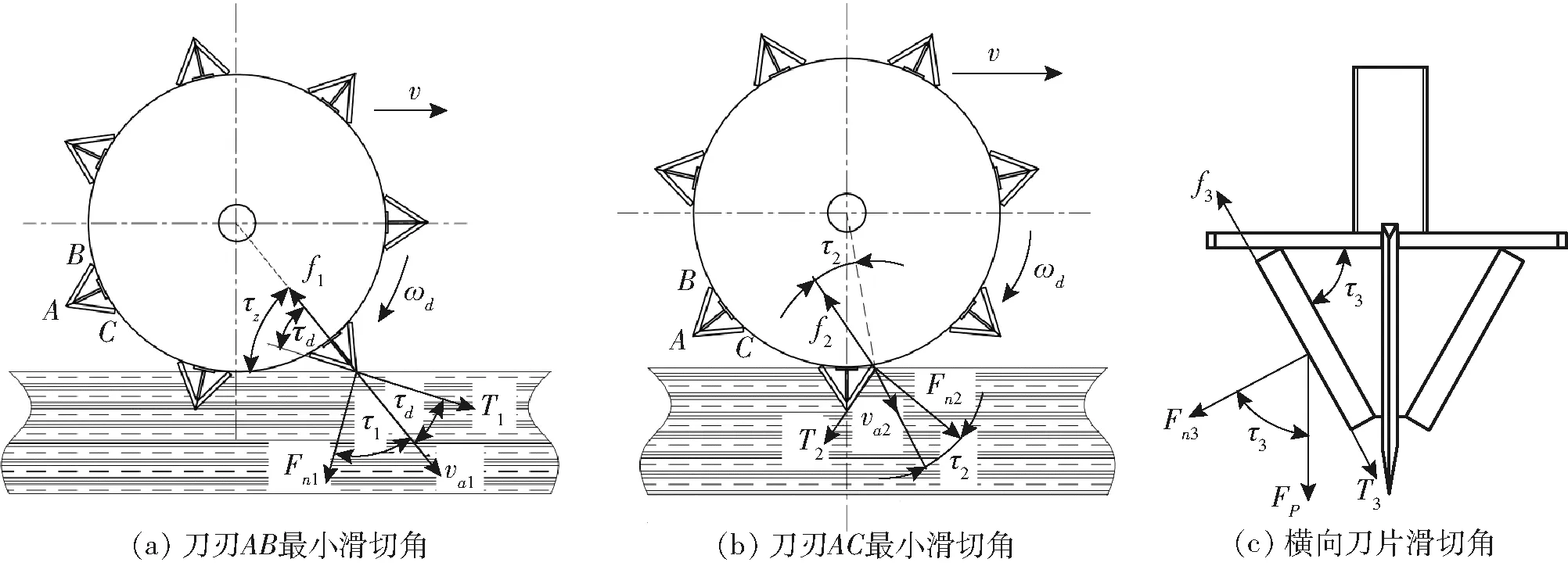

在打孔装置运动过程中,割膜刀纵向刀片对地膜的压力和纵向刀片与地膜接触点的速度随着打孔装置的运动而变化,从而导致割膜刀纵向刀片刀刃AB和AC切割地膜的滑切角变化。为保证割膜刀切割地膜时滑切效果始终存在,对打孔装置破膜过程进行了分析,以确定割膜刀纵向刀片刀刃AB、AC和横向刀片切割地膜时的最小滑切角位置。

打孔装置破膜过程如图4所示,图中Fn1为纵向刀片刀刃AB对地膜压力,Fn2为纵向刀片刀刃AC对地膜压力,τr为纵向刀片刀尖接触地膜时刀尖相对速度与水平面的夹角,τn为纵向刀片刀尖接触地膜时刀尖对地膜压力与水平面夹角,vr、va和ve为纵向刀片刀刃上与地膜接触点的相对速度、绝对速度和牵连速度。绝对速度与刀刃到地膜压力的夹角即为滑切角,其中τ1为刀刃AB与地膜滑切角,τ2为刀刃AC与地膜滑切角。

图4 打孔装置破膜过程图

所设计的打孔装置在牵引力和摩擦阻力的作用下,以直线和旋转的复合运动向前滚动,v为整机前进速度,ωd为打孔装置转动角速度。取打孔装置的单一割膜刀为研究对象,作业时割膜刀纵向刀片刀尖点A先与地膜接触,扎破地膜(图4a),随后在割膜刀运动到最低点的过程中,割膜刀纵向刀片刀刃AB向前下方运动并滑切破膜(图4b),直到纵向刀片关键点B运动到地膜下方。这个过程中τr和τn以打孔装置旋转角度逐渐减小,因此相对速度vr与绝对速度va夹角以及Fn1与va的夹角均逐渐增加,绝对速度由相对速度和牵连速度共同决定,因此相对速度vr与绝对速度va夹角增加角度小于Fn1与va的夹角,即这个过程中刀刃AB与地膜滑切角逐渐增加,当纵向刀片关键点B运动地膜下方到刀尖A运动到最低点,刀刃AB不切割地膜。因此从刀尖A接触地膜到运动到最低点过程中,刀尖刚接触地膜时刀刃AB与地膜滑切角最小。

当刀尖A运动到最低点后(图4c),刀刃AB向后上方运动滑切破膜(图4d),直至完全退出地膜,这个过程中,τ1>90°,滑切一直存在,不需要分析最小滑切角。

割膜刀纵向刀片刀刃AC在刀尖A运动到最低点的过程中,向前下方运动切割地膜(图4e),这个过程中,刀刃AC与地膜滑切角τ2逐渐减小,即刀尖A运动到最低点时,刀刃AC与地膜滑切角最小。当运动到最低点后(图4f),刀刃AC向后上方运动不切割地膜,随机具前进退出地膜(图4d)。

在纵向刀片刀尖点A运动到最低点的过程中,横向刀片切割地膜,运动到最低点后,向后上方运动不切割地膜,横向刀片在作业过程中与地膜的滑切角保持不变。

2.1.2打孔滚筒设计

(1)打孔滚筒直径

打孔装置在割膜打孔的同时通过链传动给窝眼轮排种器提供动力,打孔滚筒直径计算式为

(1)

式中Dg——打孔滚筒直径,mm

S——油菜种植穴距,mm

Zw——窝眼轮型孔数

δ——打孔装置与铺膜地面滑移系数

i——打孔装置与窝眼轮排种器传动比

结合春油菜铺膜播种农艺要求,设计穴距S为140 mm,窝眼轮排种器型孔数Zw为12,设计打孔装置与窝眼轮式排种器传动比为2,打孔装置与铺膜地面滑移系数一般为5%~12%[19],取试验测得值8%,由式(1)计算得出打孔滚筒直径Dg为247.57 mm,取整为250 mm。

打孔滚筒同时起到镇压土壤的作用,而压实效果与打孔滚筒直径有很大相关性。轮径过小镇压效果不明显,同时会导致滑移系数增大,因此打孔滚筒直径不宜过小,一般取200~500 mm为宜[20],经式(1)计算得到的打孔滚筒直径Dg=250 mm可满足设计要求。

(2)打孔滚筒宽度

打孔滚筒宽度应大于开沟器开沟宽度同时小于油菜种植行距,且应便于打孔装置安装与拆卸。油菜铺膜打孔播种机的开沟宽度为40 mm,播种行距为200 mm,本文将打孔滚筒宽度Bw设计为80 mm。

2.1.3割膜刀设计与分析

(1)割膜刀滑切分析

由打孔装置破膜过程分析可知,打孔装置作业时,纵向刀片刀刃AB、AC与地膜的滑切角随着打孔装置的运动而变化,刀刃AB与地膜的滑切角在刀尖刚接触时最小,刀刃AC与地膜滑切角在刀尖运动到最低点时最小;而横向刀片在运动过程中滑切角为定值。为保证割膜刀在运动过程中与地膜间存在滑切效果,即割膜刀刀刃绝对速度方向与刀刃即不平行也不垂直。对刀刃AB、刀刃AC切割地膜滑切角最小时和横向刀片切割破膜时进行受力分析,如图5所示。

图5 割膜刀滑切受力分析图

图5a为刀刃AB切割地膜时的最小滑切角受力分析图,为保证刀刃AB切割地膜时存在滑切,应满足

(2)

式中f1——刀刃AB割膜过程与地膜摩擦力,N

T1——地膜受到刀刃AB的切向力,N

ψ——地膜与刀刃间的摩擦角,(°)

由式(2)化简可得

(3)

图5b为刀刃AC切割地膜时的最小滑切角受力分析图,为使刀刃AC与地膜存在相对滑动,应满足

(4)

式中f2——刀刃AC割膜过程与地膜摩擦力,N

T2——地膜受到刀刃AC切向力,N

由式(4)化简可得

(5)

图5c为横向刀片切割地膜时的滑切角受力分析图,横向刀片与地膜存在滑切应满足

(6)

式中f3——横向刀片割膜过程与地膜摩擦力,N

T3——地膜受到横向刀片切向力,N

τ3——横向刀片与地膜间摩擦角,(°)

由式(6)化简可得

tanτ3>tanψ

(7)

由式(3)、(5)、(7)可知,为保证割膜刀割膜过程中存在滑切效果,则刀刃AB、刀刃AC与地膜的最小滑切角τ1、τ2以及横向刀片与地膜滑切角τ3均大于刀刃与地膜的摩擦角ψ,刀刃与地膜的摩擦因数为0.33[21],对应的摩擦角为18°,因此割膜刀最小滑切角应大于该摩擦角,即大于18°。

(2)割膜刀纵向刀片设计

纵向刀片长度是决定膜孔长度的重要因素,膜孔过大易给杂草滋生提供空间,而膜孔过小则会影响油菜种子生长,其主要参数为纵向刀片长度l、纵向刀片高度h、纵向刀片顶角αz,如图6a所示。本机具所用窝眼轮排种器每穴播种2~4粒,且投种方式为低位投种,投种高度为60 mm,种子弹跳范围较小[22]。经前期台架试验得到窝眼轮排种器投种高度为60 mm时,种子弹跳范围小于30 mm,纵向刀片长度应大于种子弹跳范围,且为抑制杂草生长,膜孔不能过大。纵向刀片近似为三角形,为确保纵向刀片刀尖易于扎破地膜,且在破膜过程中应保证纵向刀片滑切效果存在,即纵向刀片刀刃AB和AC的最小滑切角应大于刀刃与地膜间的摩擦角。结合图5a、5b、6a,纵向刀片相关参数应满足

图6 割膜刀结构参数示意图

(8)

式中Zh——打孔装置下陷深度,mm

τd——纵向刀片刀刃顶角的一半,(°)

R——打孔滚筒半径,mm

下陷深度取5 mm,则由式(8)分析并确定割膜刀纵向刀片长度为30~40 mm,纵向刀片高度为 30~35 mm。

(3)割膜刀横向刀片设计

横向刀片相关参数如图6b所示,横向刀片长度l1是影响膜孔宽度的重要因素,为减小割膜刀作业时阻力,横向刀片长度l1应小于开沟器宽度40 mm;为便于割膜刀纵向刀片刀尖扎破地膜,横向刀片高度h1应小于纵向刀片高度,且在破膜过程中应保证横向刀片滑切效果存在。结合图5c和图6b,横向刀片设计应满足

(9)

其中

式中lt——横向刀片刀刃底部与纵向刀片距离,mm

lh——横向刀片刀刃宽度,mm

lm——刀片厚度,mm

αr——刃口角,(°)

将刀片厚度lm设计为2 mm,刃口角设计为30°,由式(9)综合分析将横向刀片宽度设计为30 mm,横向刀片高度设计为25 mm。

(4)割膜刀数量确定

割膜刀数量主要由油菜播种穴距、打孔滚筒结构参数以及割膜刀纵向刀片高度确定,计算式为

(10)

式中Z——割膜刀数量

其中打孔滚筒直径Dg为250 mm,割膜刀高度为30~35 mm,计算得到Z为6.96~7.18,因此割膜刀数量取7。当割膜刀数量取7时,由式(10)可以得到穴距为139.13~143.62 mm,满足设计要求。

2.1.4打孔装置运动轨迹

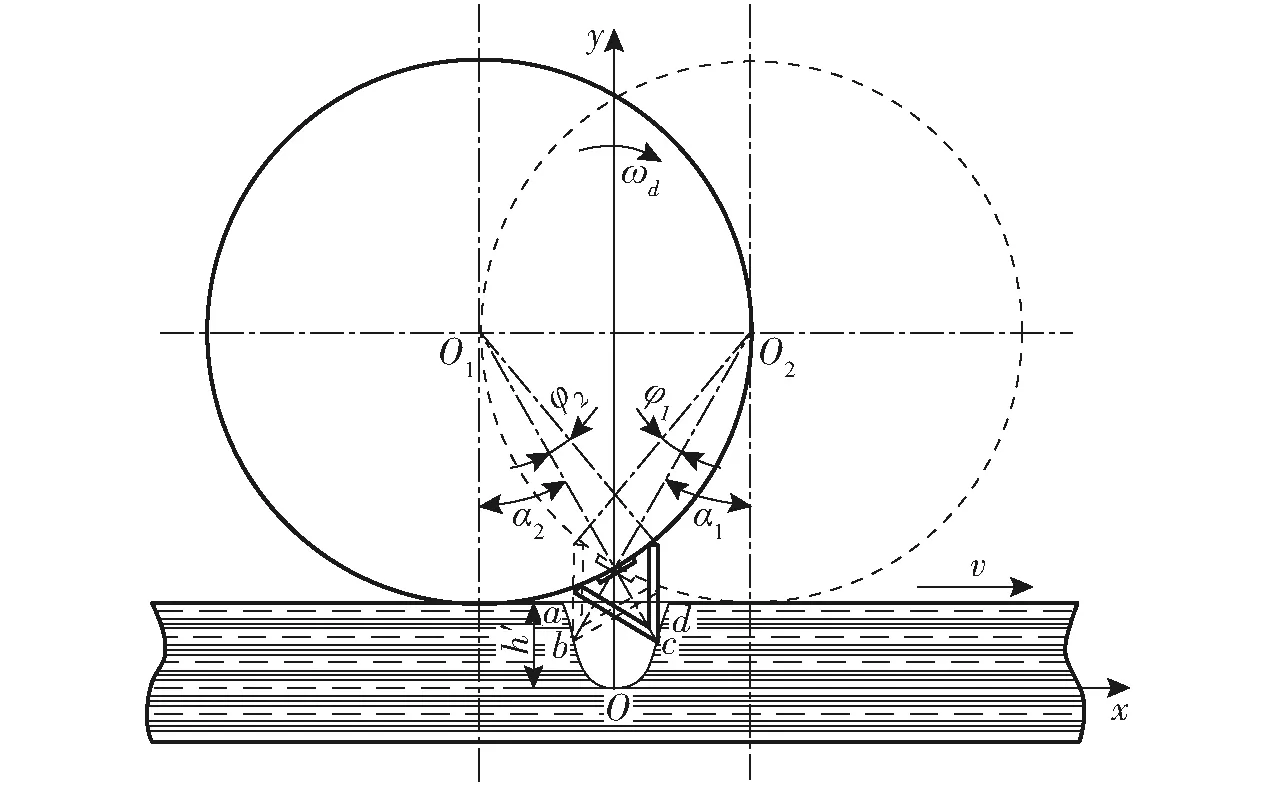

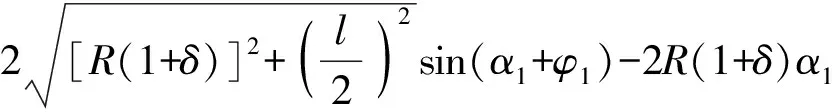

滚动式割膜打孔装置中的8个打孔装置在实际作业过程中运动形式相同,取单一打孔装置为研究对象。在整机前进过程中,打孔装置向前作平面运动,割膜刀连续进入种床上铺设地膜,形成十字型膜孔。膜孔长度和膜孔宽度是衡量割膜刀工作质量的重要指标,前期试验表明膜孔宽度在作业过程中无明显变化,约等于横向刀片宽度;而膜孔长度主要由割膜刀纵向刀片的运动轨迹决定,取打孔装置上单一割膜刀为研究对象,建立如图7所示直角坐标系。

打孔装置运动轨迹参数方程为

(11)

式中Rh——打孔装置中心与割膜刀尖距离,mm

θ——割膜刀上任一点与中心线的夹角,(°)

α——打孔装置转动角度,(°)

t——打孔装置运动时间,s

R0——打孔装置实际滚动半径,mm

r——割膜刀纵向刀片上任一点与打孔装置中心距离,mm

由式(11)得到打孔装置的运动速度方程为

(12)

式中vx——割膜刀上任一点水平方向分速度,km/h

vy——割膜刀上任一点竖直方向分速度,km/h

由打孔装置割膜打孔原理知,割膜刀以摆线轨迹完成破膜打孔,且在余摆线环扣的最大横弦上,存在水平方向上绝对分速度为零的点,此时vx=0,则有

(13)

式中λ——打孔装置运动轨迹的特征参数

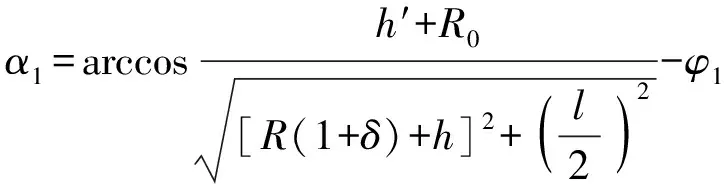

λ是机具前进速度与打孔装置回转速度的比值,其决定了打孔装置运动轨迹,λ的取值分为λ>1、λ=1和λ<1共3种情况[23]。当λ>1时,打孔装置运动轨迹为短摆线;当λ=1时,打孔装置运动轨迹为一般摆线;当λ<1时,打孔装置运动轨迹为长幅旋轮线。易知打孔装置在实际作业中受到重力、仿形装置中弹簧压力等作用力和滑移的影响,打孔装置实际滚动半径R0 2.1.5膜孔尺寸分析 割膜刀纵向刀片所形成的膜孔运动轨迹线可由abOcd轮廓曲线表示,主要包括ab、bc、cd段3部分,如图8所示。其中ab段为纵向刀片刀刃AB运动轨迹线的一部分。ab段的参数方程为 图8 膜孔尺寸分析简图 (14) 式中φ1——纵向刀片关键点B与轴中心O2的连线和纵向刀片中线的夹角,(°) α1——从最低点到离开地膜的过程中纵向刀片转动角度,(°) bc段为纵向刀片刀尖点A形成的运动轨迹线的一部分,其参数方程为 (15) 式中α3——纵向刀片刀尖点A的转动角,(°) cd段为纵向刀片刀刃AC运动轨迹线的一部分,其参数方程为 (16) 其中 (17) 式中φ2——纵向刀片关键点C与轴中心O1的连线和纵向刀片中线的夹角,(°) α2——从刀尖点A开始接触地膜到最低点的过程中纵向刀片转动角,(°) 由图8可知,地膜与膜孔轮廓曲线的交点a和d之间的距离即为理论膜孔长度,主要由纵向刀片关键点B和C的轨迹决定,由式(14)~(17)可得点a和点d的坐标,两点x轴坐标差的绝对值即为膜孔长度理论值Wk,打孔装置的结构和运动轨迹均呈对称性,因此膜孔长度理论值Wk为 Wk=|xd-xa|=2|xd|= (18) 式中h′——纵向刀片刀尖与地面距离,mm 由式(18)可知,膜孔长度主要与纵向刀片长度、纵向刀片高度以及打孔滚筒半径有关。基于打孔装置相关结构参数分析得到膜孔长度理论范围为32.72~47.44 mm,可以满足油菜生长要求。 由于土壤阻力的不同和地形起伏变化等因素影响,打孔装置在作业过程中易造成地膜受力撕裂破损。因此设计仿形机构以保证滚动式割膜打孔装置在作业过程中随地形起伏变化,减小地膜受力,降低地膜破损。 2.2.1仿形机构受力分析 仿形机构对称布置,且在受力平衡时,滚动式割膜打孔装置才能稳定工作[24]。仿形机构在工作过程中受力情况如图9所示。 图9 滚动式割膜打孔装置受力简图 滚动式割膜打孔装置稳定工作时在xy平面上的受力平衡方程为 Fx+f+F2=0 (19) Fy-G-T+F1=0 (20) (F1-G)(l0-h0tanβ)cosβ- Tl0cosβ-F2ly+fH=0 (21) 其中 f=μF1 T=K(X+X0) 式中Fx——机架对仿形杆的水平拉力,N Fy——机架对仿形杆的垂直拉力,N F1——地表对滚动式割膜打孔装置支持力的一半,N F2——机架对弹簧杆的拉力,N f——滚动式割膜打孔装置所受阻力,N μ——打孔装置与地膜滑动摩擦因数 G——滚动式割膜打孔装置总重的一半,N T——仿形弹簧压力,N β——仿形杆牵引角,(°) l0——仿形杆长度,mm ly——固定杆与仿形杆铰接点垂直距离,mm h0——打孔装置中心与弹簧杆铰接点距离,mm K——仿形弹簧刚度,N/m X——仿形弹簧压缩量,mm X0——仿形弹簧初始压缩量,mm H——仿形杆铰接点与地面距离,mm 由式(19)~(21)得到 (22) 由式(22)可知,地表对滚动式割膜打孔装置支持力主要与滚动式割膜打孔装置总重、仿形机构各杆结构参数、弹簧刚度、弹簧初始增量、打孔滚筒直径以及牵引角等因素有关。地表对滚动式割膜打孔装置支持力即滚动式割膜打孔装置对地膜竖直方向的反作用力,作用力过小会影响打孔装置作业效果,且容易出现滑移影响开沟播种装置和铺膜装置作业效果;作用力过大则容易导致地膜破损,影响整机作业质量。 2.2.2仿形机构参数设计 仿形机构结构参数对滚动式割膜打孔装置工作性能有直接的影响。由式(22)可知,在仿形杆铰接点与地面距离H一定时,影响滚动式割膜打孔装置稳定性的主要因素为仿形杆长度l0和仿形杆初始牵引角β0。本文所设计仿形机构为整体仿形,因此仅考虑上仿形量。当仿形杆向上仿形时,其仿形量h1为 h1=H-R-l0sin(β0-β1)-h0cos(β0-β1) (23) 式中β1——仿形杆向上仿形摆角,(°) 由式(23)可知,在仿形量一定的情况下,仿形杆长度l0越大,牵引角变化范围越小,即仿形杆越长打孔装置在越过凸起时摆动越小,打孔装置运行越平稳。 仿形机构的仿形量主要由地表状况和作业性能决定,一般情况下仿形量为80~100 mm[25-27]。滚动式割膜打孔装置在旋耕后地表作业,地表较为平整,因此将仿形量h1设计为80 mm。考虑到整机空间结构和质心位置的影响,仿形机构结构尺寸不能过大,参考《农业机械手册》[28],确定初始牵引角β0为10°,向上仿形摆角设计0°。式(23)中,仿形杆铰接点与地面距离H为310 mm,打孔装置中心与弹簧杆铰接点距离h0为50 mm,计算得到仿形杆长度l0=321.10 mm,取整为320 mm。 油菜铺膜打孔播种机所用窝眼轮排种器投种角γp为0°,油菜种子脱离型孔的投种点位于排种轮的最下方,在投种点处建立直角坐标系,如图10所示,设投种点到种沟的距离(投种高度)为Ht,投种点处油菜种子从离开型孔到落入种沟向前移动的水平距离为x1。 图10 打孔播种过程分析图 投种点处油菜种子的运动方程为 (24) 其中 (25) 式中t1——种子脱离型孔后到种沟的运动时间,s vx1——种子脱离型孔后沿水平方向速度,m/s g——重力加速度,m/s2 ωp——排种盘转动角速度,rad/s dp——排种盘直径,mm 由式(24)、(25)可得 (26) 投种高度Ht为60 mm,整机前进速度v为3~5 km/h,排种盘直径为60 mm,由式(26)可得投种点处油菜种子水平移动距离x1为82~136 mm。 打孔装置中心到排种盘中心的水平距离为x2,为保证膜孔恰好在油菜种子上方,打孔装置中心到排种盘中心的距离为 x2=NS-x1 (27) 式中N——打孔点和落种点间隔穴距数量 基于整机空间布局和装配安装方便,本文选取打孔点和落种点间隔穴距数量N为4,由式(27)可得打孔装置中心到排种盘中心距离为424~478 mm,并经试验确定为460 mm。 在机具作业过程中,打孔装置在铺膜地面土壤的作用下被动旋转,需要采用离散元法进行分析;打孔装置的作业效果可由割膜刀片上关键点的运动轨迹确定,且地膜为柔性体,需要应用多体动力学软件进行分析;而常用的离散元仿真软件与多体动力学软件均无法单独完成上述仿真分析要求。因此采用DEM-MFBD耦合仿真进行相关分析。 在SolidWorks中完成带有转轴的打孔装置和地膜的建模与装配,将装配好的打孔装置和地膜模型转化为x_t格式导入RecurDyn中建立动力学模型。在RecurDyn仿真软件中,使用Library模块将带有转轴的打孔装置材料设定为steel,在Flexible模块中对地膜进行网格划分,选用的网格单元类型为壳单元Shell4(Quad4),基于计算精度和时间的考虑定义最小网格边长为4 mm,划分的网格节点数为114 152、单元个数为114 150,并添加柔性化后地膜的材料属性,如表2所示[11,29-30];通过Boundary Condition将地膜四端固定以更加接近铺膜完成的地膜真实状态;为便于添加接触和导出wall.文件,将地膜通过Patchset创建为片集;在打孔装置和转轴之间添加旋转副,将转轴以Ground为参考系添加为沿x轴方向直线运动的移动副,方向与整机前进速度相同并为转轴移动副添加驱动类型为velocity(time)的驱动函数,其函数表达式为step(time,0,0,0.1,vx),即在0~0.1 s内,转轴与地面移动副的作业速度由0 m/s变化为vx达到预定作业速度;同时将打孔装置与地膜添加接触类型为Geo surface的接触,相关接触参数的设定如表2所示[31-32]。由前文膜孔尺寸分析可知,膜孔长度主要由割膜刀纵向刀片关键点B和C的运动轨迹确定;膜孔孔距由纵向刀片关键点A的运动轨迹确定,即相邻两个割膜刀关键点A的运动轨迹的最低点间的距离即为膜孔孔距。在RecurDyn中Trace模块下将纵向刀片关键点A、B和C标记,并在仿真完成后得到其轨迹曲线,在Matlab中得到相关试验数据。 表2 仿真模型相关参数 将RecurDyn中建立的打孔装置和地膜仿真模型以wall.文件的形式导出,在保证EDEM和RecurDyn耦合接口连接的情况下,通过EDEM中Geometries模块下的Import Geometry from RecurDyn功能将生成的wall.文件导入EDEM。 由于打孔装置作业种床为旋耕后土壤,土壤较为松软、破碎,因此土壤颗粒选取球颗粒建模,其半径设定为6 mm,土壤颗粒-土壤颗粒、土壤颗粒-割膜机构接触模型选择Hertz-Mindlin(no-slip),仿真试验所用参数设置如表2所示[32-33]。结合仿真试验相关要求和计算机性能建立长×宽×高为3 000 mm×300 mm×100 mm的种床模型,耦合仿真模型如图11所示。 图11 耦合仿真模型图 由打孔装置运动分析和膜孔尺寸分析可知,整机前进速度、割膜刀纵向刀片的长度和高度决定其运动轨迹和作业效果,以整机前进速度、纵向刀片长度、纵向刀片高度为试验因素开展仿真试验。 在作业过程中膜孔长度受割膜刀纵向刀片运动轨迹影响,因此以膜孔长度Y1作为打孔装置评价指标;本文设计机具播种穴距为140 mm,为保证膜孔与种穴对应,故以膜孔间距与春油菜播种穴距的差作为评价指标Y2,简称孔距差值。如图12所示,P1、P2之间的距离即为膜孔长度,P3、P4的距离即为膜孔间距。 图12 打孔装置运动轨迹 仿真试验采用三因素三水平回归正交试验方法[34],各试验因素编码如表3所示,共实施17组试验,每组试验重复3次。 表3 试验因素编码 试验方案和结果如表4所示,X1、X2、X3为试验因素编码值,借助Design-Expert 10.0.7软件对试验结果进行二次多项式回归分析和因素方差分析,并分析各因素及其交互作用对试验结果的影响规律。 表4 试验方案与结果 根据试验数据建立膜孔长度Y1、孔距差值Y2和整机前进速度X1、纵向刀片长度X2、纵向刀片高度X3的回归模型 (28) 通过对试验数据的分析和多元回归拟合,膜孔长度和孔距差值方差分析如表5所示。 表5 方差分析 由表5可知,纵向刀片长度与纵向刀片高度交互作用对膜孔长度影响显著,整机前进速度与纵向刀片高度交互作用、整机前进速度与纵向刀片高度交互作用对膜孔长度影响不显著,出现该现象的主要原因是纵向刀片长度决定了纵向刀片刀尖在最低点时的破膜面积,直接影响了膜孔长度尺寸;而纵向刀片长度和纵向刀片高度共同决定了纵向刀片刀尖顶角的大小,在纵向刀片长度一定时,纵向刀片高度增加会减小刀刃顶角,提高刀刃破膜能力。 整机前进速度与纵向刀片高度交互作用对孔距差值影响显著,整机前进速度与纵向刀片长度交互作用、纵向刀片长度与纵向刀片高度交互作用对膜孔长度影响不显著,这主要是因为纵向刀片高度增加会改变刀尖圆周大小,直接影响孔距;而整机前进速度的增大会导致滑移率增加,从而导致孔距差值增加。纵向刀片长度对孔距差值的影响不显著,是由于纵向刀片长度的改变对打孔装置刀尖圆周大小影响较小,且对整机前进速度和滑移率等无明显影响。由前文打孔滚筒直径设计和打孔装置运动分析知,孔距差值主要与打孔装置割膜刀刀尖圆周大小、作业速度以及滑移率等因素有关,因此纵向刀片长度对孔距差值没有显著影响。 基于因素交互作用分析,综合考虑各因素对膜孔长度Y1和孔距差值Y2的影响,利用Design-Expert 10.0.7对试验参数进行优化。由于目前暂无对膜孔大小和割膜机构打孔性能的评价标准,故本文参照文献[11-12]和前期经验进行参数优化。 膜孔过大会给杂草滋生提供空间,而膜孔过小则会影响油菜种子生长[18]。综合考虑将膜孔长度优化范围设计为:35 mm≤Y1≤50 mm。孔距与油菜标准穴距的差值的绝对值越小越符合实际作业要求,本文将孔差值优化范围设计为-5 mm≤Y2≤5 mm。故建立膜孔长度Y1、孔距差值Y2的目标优化函数和约束条件为 (29) 由式(29)求解得,当整机前进速度为3.3 km/h、纵向刀片长度为33.83 mm、纵向刀片高度为30.72 mm时,膜上作业效果较佳,此时膜孔长度为43.91 mm、孔距差值为-0.99 mm。为加工方便,将纵向刀片长度取整为34 mm、纵向刀片高度取整为31 mm。取验证优化后参数,进行仿真验证试验,得到膜孔长度为44.78 mm,孔距差值为0.64 mm,与优化结果基本一致。 为验证仿真得到的较优参数组合在田间作业准确性,于2022年10月23日在华中农业大学现代农业示范基地进行滚动式割膜打孔装置田间试验,如图13所示。试验前测得土壤坚实度为1 831.46 kPa、含水率为16.87%,拖拉机型号为东方红954,以慢2挡开展试验,重复3次。 图13 田间试验 试验参照NY/T 987—2006《铺膜穴播机作业质量》、NY/T 2709—2015《油菜播种机作业质量》以及春油菜铺膜种植农艺要求,选取稳定作业后的20 m作为测量区域。在20 m的测量区域内随机选取100个膜孔,使用游标卡尺(量程0~150 mm)测量膜孔长度,使用钢板尺(量程0~1 000 mm)测量相邻两膜孔中心之间的距离。以膜孔长度、膜孔长度稳定性变异系数、孔距差值以及膜孔孔距误差作为滚动式割膜打孔装置的性能评价指标。其中膜孔长度稳定性变异系数计算公式为 (30) 其中 式中La——膜孔长度平均值,mm n——膜孔数量 Li——第i个膜孔的膜孔长度,mm VL——膜孔长度稳定性变异系数,% 孔距误差计算公式为 (31) 式中Dk——孔距误差,% Si——第i个相邻两膜孔中心点的距离,mm n1——测量孔距数量 田间试验数据测量结果如表6所示。 表6 田间试验结果 由表6可知,膜孔平均长度为43.15 mm,膜孔长度稳定性变异系数为3.86%;平均孔距差值为-1.32 mm,膜孔孔距误差为4.22%,符合相关设计要求。田间试验相关参数指标与仿真试验基本一致,验证了仿真试验结果的准确性,表明了滚动式割膜打孔装置结构设计的合理性。 (1)基于滑切原理设计了一种带有割膜刀的滚动式割膜打孔装置。该装置通过打孔装置的割膜刀周期性进出地膜,形成一系列规则的十字型膜孔。 (2)通过分析打孔装置的运动机理,确定了打孔装置的运动参数方程,并基于打孔装置的运动方程分析确定了影响膜孔长度的因素。基于DEM-MFBD耦合仿真对打孔装置进行了仿真试验,采用三因素三水平回归正交试验方法,分析整机前进速度、纵向刀片长度、纵向刀片高度对膜孔长度的影响。并确定较优参数组合为整机前进速度3.3 km/h、纵向刀片长度34 mm、纵向刀片高度31 mm。 (3)根据设计与仿真优化结果,试制加工样机并进行了田间验证试验。在较优参数组合下,得到膜孔平均长度为43.15 mm,膜孔长度稳定性变异系数为3.86%;平均孔距差值为-1.32 mm,膜孔孔距误差为4.22%,与仿真结果基本一致,滚动式割膜打孔装置的各项性能指标满足设计要求。

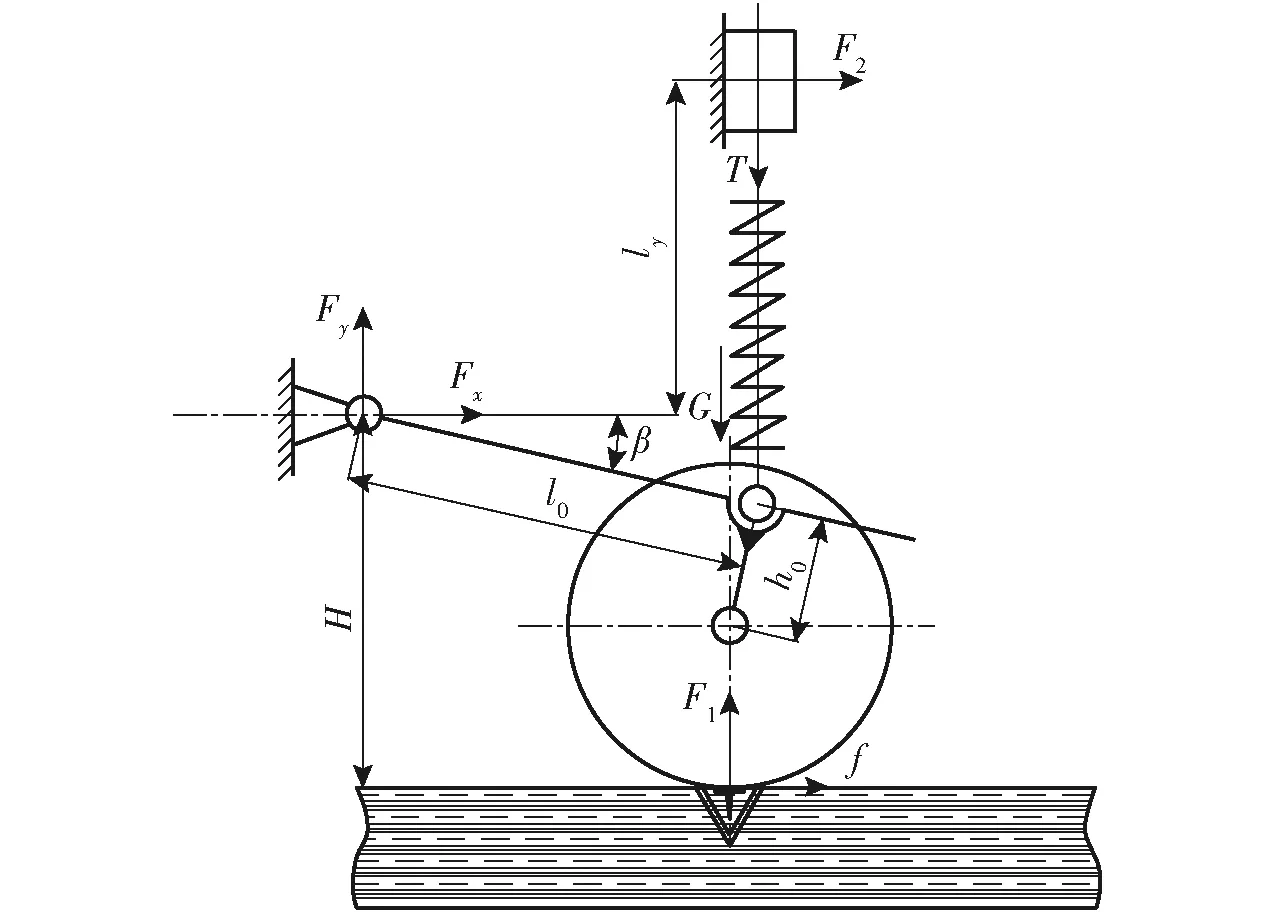

2.2 仿形机构设计

2.3 打孔播种过程分析

3 打孔装置割膜成孔仿真分析

3.1 多体动力学仿真模型

3.2 离散元仿真模型

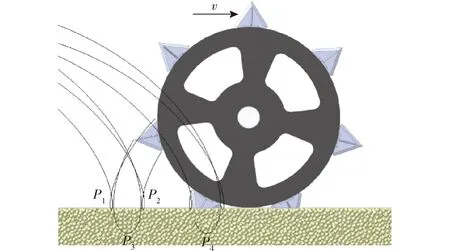

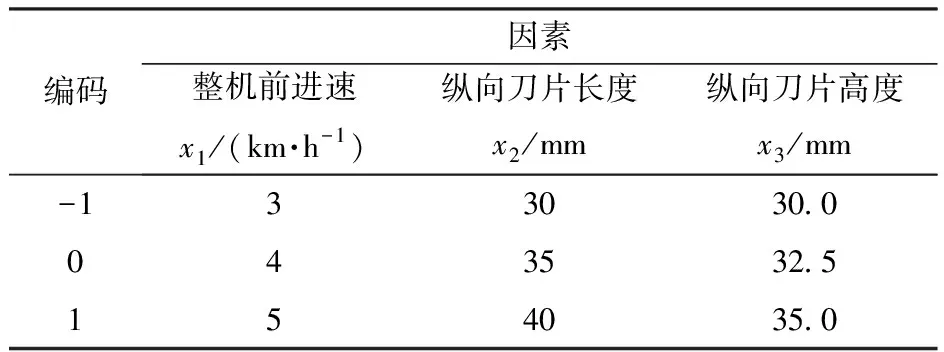

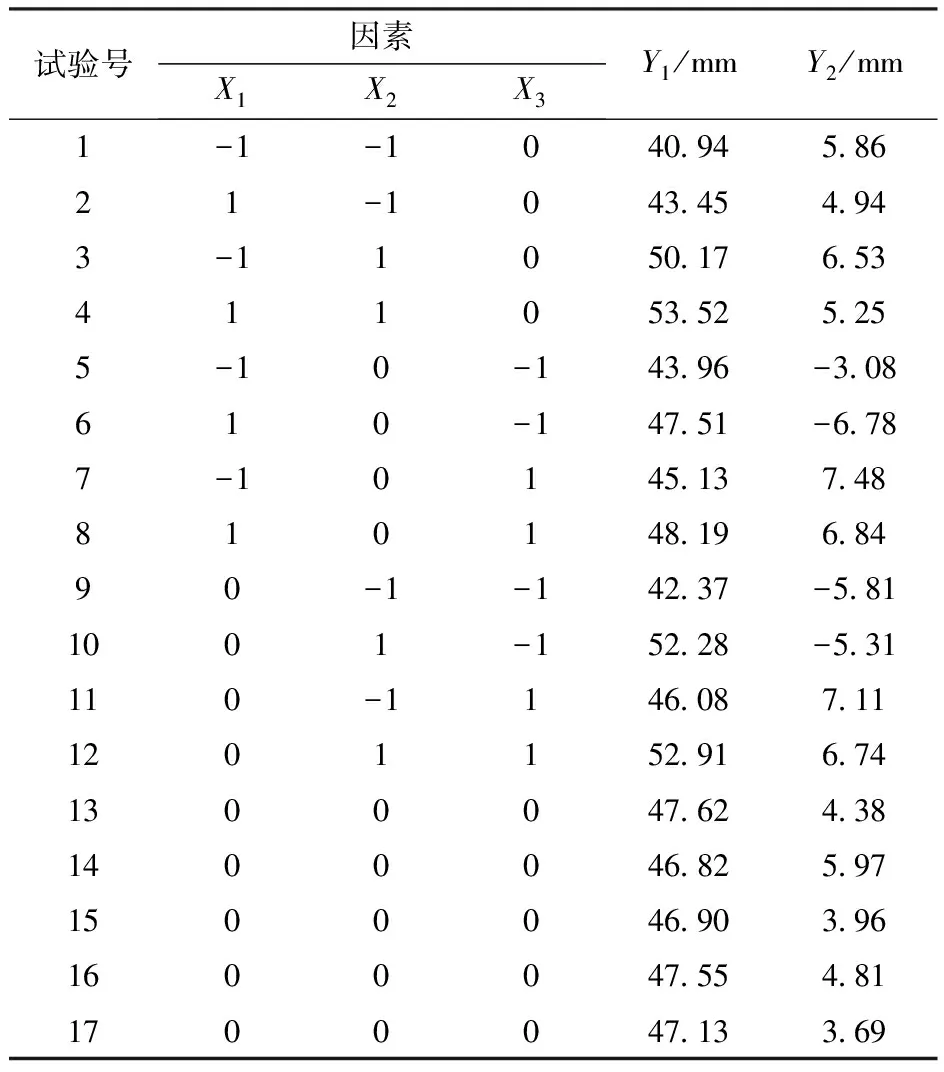

3.3 试验设计

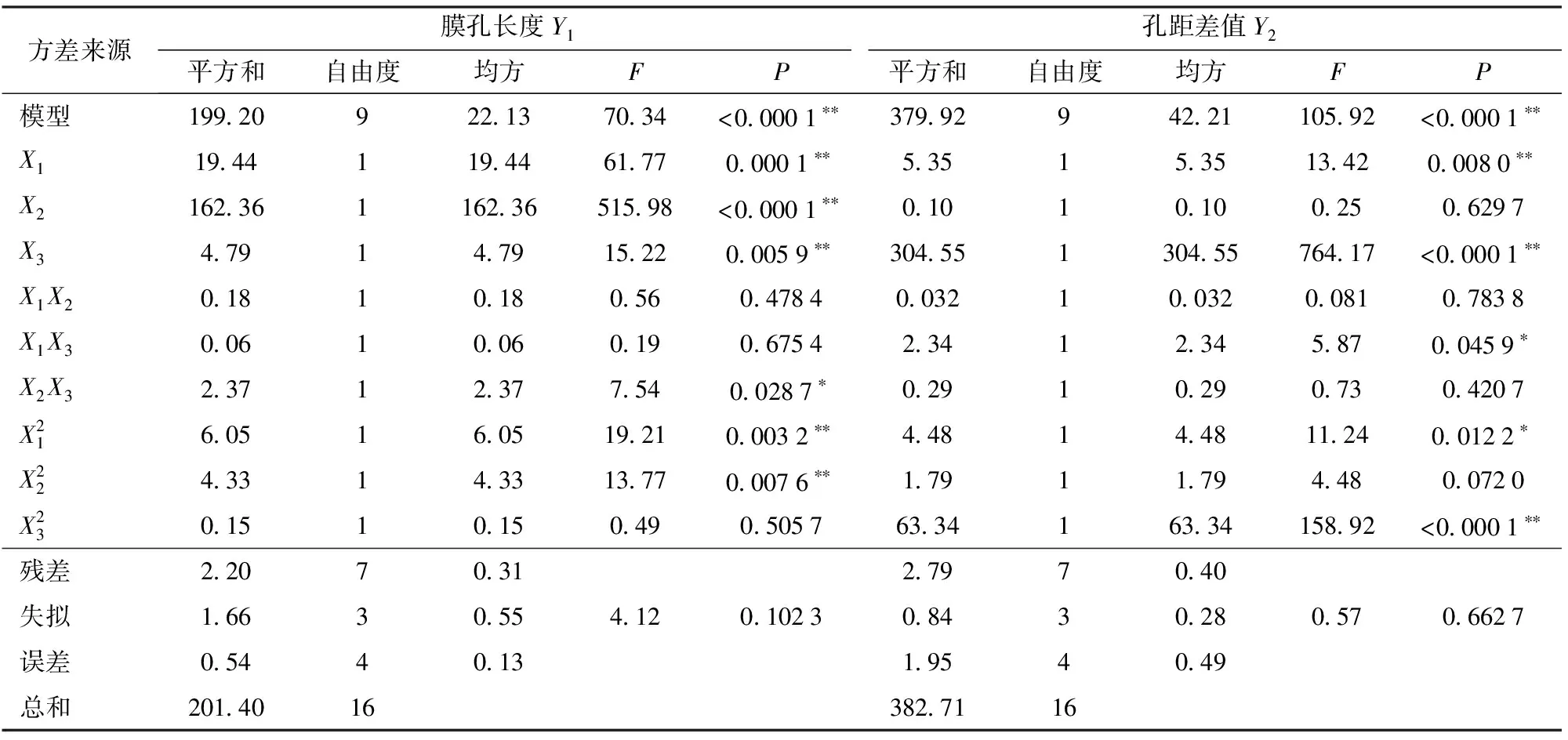

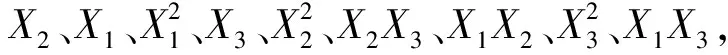

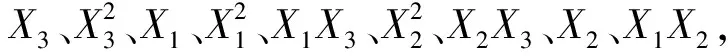

3.4 试验结果与分析

3.5 参数优化设计与试验

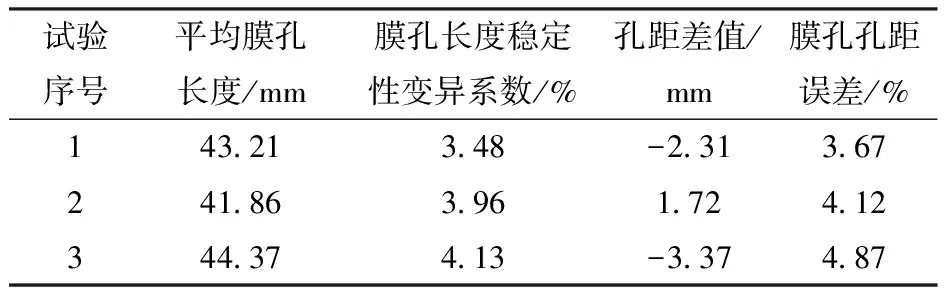

4 田间试验

4.1 试验条件

4.2 试验方法

4.3 试验结果与分析

5 结论