煤矿掘进机的智能化发展与挑战

李 扬

(阳泉煤业集团华越机械有限公司,山西阳泉 045000)

0 引言

2019 年1 月,国家煤炭安全部门发布公告呼吁国内外科研机构和机器人技术公司积极与煤矿企业合作,促进煤矿机器人产业的发展进程,2020 年6 月中国移动联合阳煤和华为合作的首个5G 智能煤矿竣工,也标志着5G+智能化煤矿建设迈出了意义重大的一步。对于综合机械化掘进技术方面,国内国外发展的智能化和无人化程度都较低[1-2]。在连续采煤掘进技术方面,目前美、德、英等国家在已经实现了全遥控控制,但我国起步较晚,国内首台连采机ML340 如图1 所示。在掘锚一体化掘进技术方面,国外的研究领先于国内,国外目前能够实现半自动化水平。

图1 连续采煤机作业线设备

1 目前煤矿掘进机智能化研发应用情况

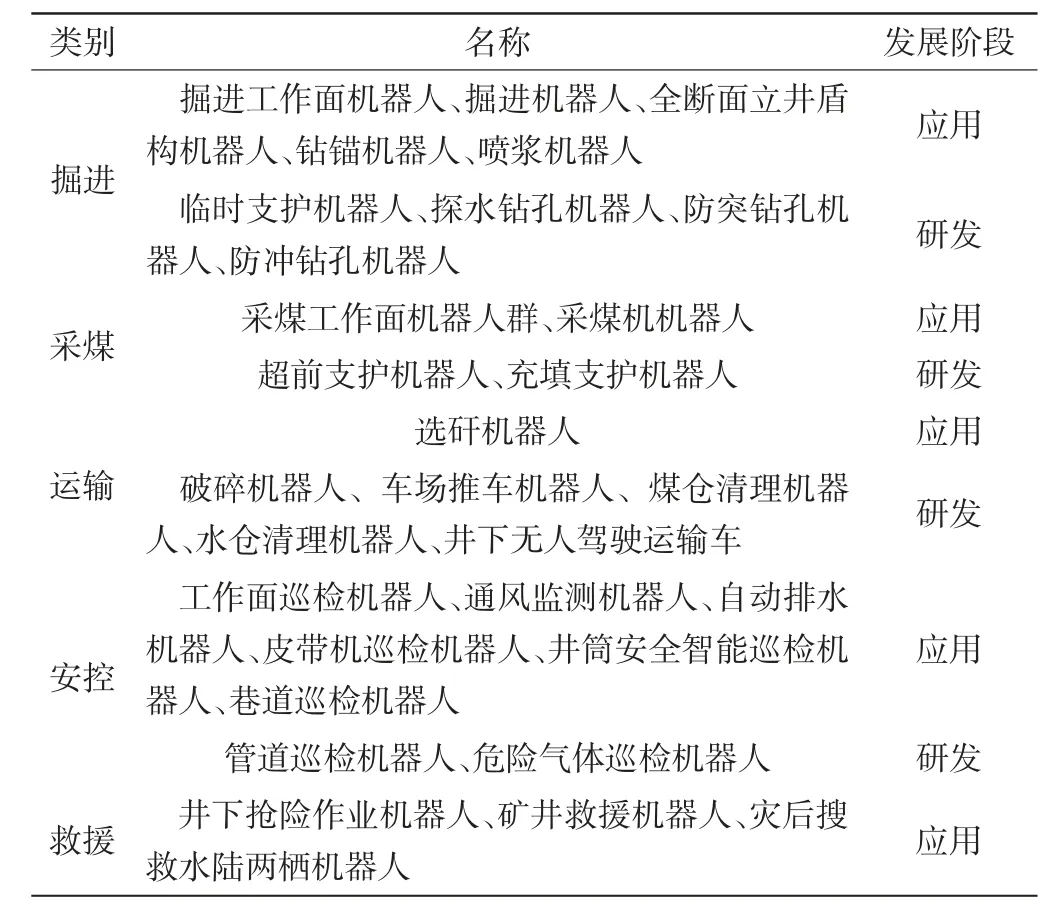

当前随着国家政策的引导,智能化技术在煤矿掘进机中的应用越来越普遍,目前5 种类型的煤矿机器人的研发应用情况如表1 所示。

表1 煤矿机器人研发与应用情况

2 掘进机智能化技术及其特征

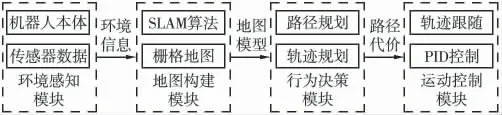

智能化技术广泛应用于掘进机的自动截割系统、操作系统、信息显示系统,可以有效收集掘进机工作过程中的参数数据收集工作,从各个不同工作流程中,实现煤矿截割、装运及行走等各种不同工作环节的智能化控制[3]。智能掘进需要各类机器人精密协同的工作,需要具备以下智能化特征:①环境和自身的状态感知;②行为自主决策;③动作精准执行等。煤矿井下精确自主定位技术目前主要有基于视觉的导航技术、惯性导航技术、室内定位技术、多传感器融合技术等。西安科技大学马宏伟等研究了在煤矿井下无GPS 的环境下,提出了通过激光雷达的SLAM 技术实现机器人的位姿估计和环境地图构建(图2)[4]。

图2 自动驾驶控制系统

(1)煤智能截割技术中煤岩识别是掘进机截割头高度自适应调节的基础,国内学者实现通过振动检测、煤岩灰度值和纹理以及煤岩反射光谱等不同方法进行煤岩识别的理论基础和技术体系。掘进机的自动截割技术直接决定了巷道掘进前进工作面的延续性和完整性。中国矿业大学的王苏彧提出了一种有关纵轴式掘进机记忆截割的控制方法,田劼介绍了掘进机记忆截割控制方法[5]。

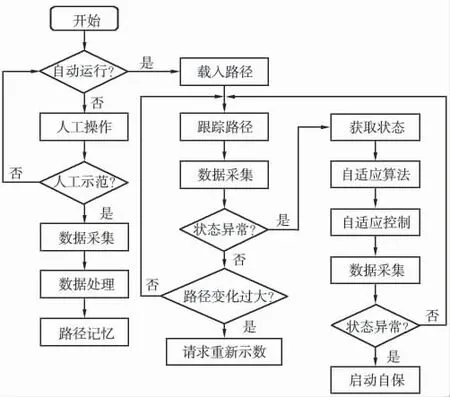

(2)掘进机远程监控技术。煤矿巷道中工作面环境复杂、粉尘严重、劳动量大,安全隐患较多,因此实现掘进施工的无人化离不开远程监控系统,而远程监控系统需要施工环境监控技术和机器自身故障诊断技术。目前我国采用虚拟现实技术构建数字综掘工作面,执行“虚实同步、数据驱动、远程干预、人机协作”的掘进机工作策略,达到了设备远程监控的目的。掘进机的工作环境恶劣,较易发生故障,目前国内在掘进机截割部、截割系统故障诊断问题上已有理论基础和技术(图3~图4)。

图3 掘进机截割路径示意

图4 自动截割控制流程

(3)煤矿掘进装备需要引入机器人技术。掘进机中的液压执行机构是非线性、多输入、多输出系统。随着综掘工作面的自动化水平日新月异,需要将工业机器人控制理念引入进来,在机器的位姿精确测量的前提下,逐步实现煤矿巷道掘进的无人作业目标。

3 煤矿掘进机智能化的机遇与挑战

我国的掘进机技术基础研究很薄弱,需要加强基础科学研究的力度,打好掘进机开发的理论基础,突破关键核心技术,加快实践应用。未来掘进机需要做到个性化,以便于适应各煤矿开采条件和工作环境;要做到智慧化,确保其具备自主运行控制和移动作业能力,将云计算、物联网大数据、5G 传输、人工智能、数字孪生技术应用于煤矿掘进机;要做到标准化,未来煤矿掘进机要进行平台化、系列化、标准化、模块化设计,标准化接口和通信协议,提高维护和换件的便捷性。只有更加智能、高效、便捷,掘进机才能在未来的煤矿掘进机市场领域展现出优势。