架线式工矿电机车制动系统改进与优化

周正伟

(宜春钽铌矿有限公司,江西宜春 336000)

0 引言

架线式工矿电机车是隧道工程或矿场中常用的一种工矿电机车,随着科技的进步与发展,电机车的运输能力不断提高。在运输过程中,电机车的安全与稳定性能直接影响着运输效率。根据实际使用中反映出的问题,发现其中最为突出的问题是制动问题。

从我国矿用电机车制动技术的发展历程来看,目前应用最广泛的是气动制动系统,其主要的制动方式为手摇转盘制动和脚踏气制动。我车间采用的就是通过脚踏阀控制压缩气体牵引刹车瓦进行制动的方式。经长期使用,发现该制动方式易造成司机腿部疲劳,且制动可靠性相对较差,尤其是驻车制动性能表现最差。鉴于此种情况,对架线式电机车的制动系统进行改进和优化迫在眉睫,要求既能保证电机车的运输能力,又要改善其制动能力。

1 现有电机车制动系统

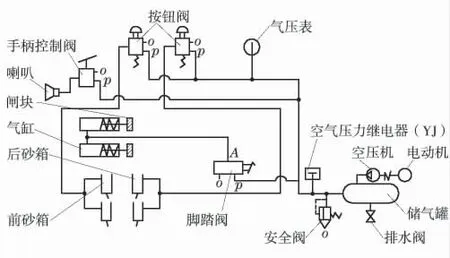

从近年来各矿山、煤山电机车的使用情况来看,目前的架线式电机车制动系统主流采用脚踏气制动(图1),通过司机控制脚踏板带动拉杆,使储气罐中的气体输送至制动气缸,制动气缸通过活塞杆带动刹车瓦进行制动。该制动方式相较于早期的制动圆盘式制动,控制力的大小更灵活,减少了制动对电机车电机、减速箱齿轮等造成的损害。

图1 脚踏气制动气动原理

控制脚踏阀可以做到紧急制动,避免了反接制动损坏机车的状况,可大大减少维修保养费用,并降低机车因制动问题对生产造成的影响。然而,采用该制动结构的电机车进行装矿作业时,因需要频繁地进行点动,易造成操作司机腿部疲劳。且在行进过程中,由于脚踏力度大小难以精准控制,易造成刹车瓦和电机车轮缘磨损严重,遇到紧急情况时下意识地猛踩刹车甚至会造成电机车脱轨的危险情况。此外,在停车作业时,该结构没有驻车制动,只能通过转动手制动圆盘进行驻车制动,该情况在驾驶电机车进行接矿、卸矿作业时,给司机对斗带来了不小的难度,难以准确地进行对斗接矿与卸矿,容易造成矿渣下落至铁路,可能引起矿车脱离轨道等事故。

2 电机车制动系统的优化设计

本次进行改进的制动系统由机械制动、气制动、电制动和感应制动4 个子系统组成。

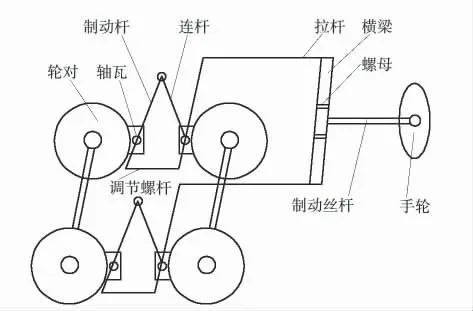

2.1 机械制动

机械制动所采用为老式电机车制动方式,它通过旋转制动手轮带动制动丝杆牵引拉杆,从而带动制动杆使4 个方向的制动轴瓦同时压向4 个车轮进行制动(图2)。其中,顺时针旋转手轮为制动,逆时针旋转为解除制动。为保证解除制动的可靠性,可以调节螺杆调整轴瓦与轮子的间隙,通常范围控制在3~5 mm。机械制动结构简易、维修便捷,但考虑到司机在操作电机车进行制动时行程过大、操作不便,面对紧急情况来不及刹车,遇到突发事件时危险系数较高,所以该种制动方式主要设计用于长时间停产、停车时的制动。

图2 手轮轴瓦制动装置示意

本文对机械制动进行了二次优化。与以往的制动方式不同,原来进行短时间驻车制动时,需要利用制动气缸进行打气,从而达到制动效果。然而在储气罐气压不足或压缩供气系统出现问题时,容易导致刹车不牢靠而使制动效果较差。本套系统在停车时,司机将挡位和行驶方向归零以后,会立即释放制动气缸中的气压,气缸内弹簧随之弹起,制动杆立即顶住两边的刹车瓦,达到停车自动制动效果,避免溜车现象。再次使用时,只需给定行驶方向或将气制动解除开关打开,制动气缸便会通过电磁阀打开阀门,从而松开刹车。此外,当电机车出现故障无法运行、无法打气时,为方便解除刹车,刹车瓦中间连杆设计为可调节式,可以通过旋转中间连杆调节刹车力度,将其调低后便可把电机车拖至维修场所。

2.2 气制动

气制动方式是目前矿用电机车的主流制动方式,本文设计的制动系统也主要以其为主,通过与机械制动相互配合,保证制动性能的可靠性。当驾驶员需要进行制动时,旋转制动旋钮,传给中间继电器一个电信号,电信号通过电磁阀控制制动气缸相对弹簧另一侧的气压,将压缩空气从储气罐注入与弹簧同侧的气缸气室。其中,储气罐气压大小通过压力继电器与风机变频器同时作用,控制储气罐气压在0.4~0.8 MPa,储气罐气压达0.4 MPa后再将空气输送到气室,由气室传导到各个操作控制阀。接着,通过相关操作指令,由各个操作控制阀经由组合三通进入各管路,最后通过制动气缸产生推力,与弹簧一同带动闸瓦进行制动,操作简单、容易维护。此外,气制动与机械制动同时作用,可以有效减少制动距离,面对突发情况也能较快地规避风险。

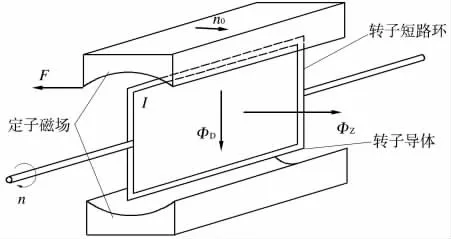

2.3 电制动

矿用变频电机车的电制动由交流电机的发电反馈制动、机车的减速制动以及其他情况下的能耗制动3 个部分组成。工作中的交流电机当变频器的输出频率使电机定子磁场的转速小于电机转子转速时,电机转子获得制动力。电制动原理如图3 所示,当电机在输出牵引力并稳定运行时n0>n,即当电机转子转速小于定子旋转磁场的转速,电机便处于电动状态。此时,如果将变频器的输出频率降低,使电机定子产生的旋转磁场转速小于电机转子的转速。虽然由于机车运行的惯性,电机转子仍基本保持在调频之前的稳定运行转速,但是根据磁场中运动的导体切割磁场磁力线产生的感应电流(右手定则),电机转子导体产生感应电流,并由判断通电导体在磁场中受力方向的左手定则,可知电机转子获得了制动力。

图3 电制动原理

图3 中,n0为定子旋转磁场转速;n 为转子转速;F 为电机转子导体受力;N、S 为定子磁场的磁极;ΦD为定子磁通;ΦZ为转子磁通;I 为转子导体中的电流。

2.4 感应制动

感应制动通过4G LTE 自动创建无线Mesh 网络,电机车在无线Mesh 网络中自动组建无线局域网,并通过调度上位机建立编组握手,实现机车的网络通信。电机车的车载控制系统通过CAN 转以太网设备将机车的控制指令及数据信息(包含编组ID 信息)传入无线局域网。无线局域网的车载控制器通过编组ID 信息自动识别并提取网络中所需的指令及信息,然后根据所收到的指令及信息输出控制命令,并返回相应的数据信息,完成数据交换。

其中,数据交换具体是通过RFID 射频读卡器识别铁路上安装的RFID 无源标签实现的,将信息通过RS485 通信方式告知PLC,PLC 将信号传给CPE,然后通过4G 基站将通信信息传达至机车控制软件。机车控制软件接收信号后,对标签号进行识别并将预设的制动动作,并通过4G 基站传回给CPE。CPE 再次将信号传给PLC,PLC 控制单元进行执行制动,控制电机车进行准确停车。

感应制动的应用前景较广,可以用于机车放矿的精确控制,通过感应制动实现自动放矿精确定位,实现电机车与放矿斗的定点停车。当进行放矿时,通过采用窄射频角RFID 定位技术,它的作用主要是读取安置在铁轨上RFID 卡中的信息,从而定位电机车的位置,实现电机车在关键轨道节点的位置校正。系统根据定位信息自动调整车斗位置,以满足自动放矿的条件。此外,对电机车PLC 程序进行设置,当电机车制动压力不足时,PLC 停止速度给定,并执行减速刹车;当电机车行驶接近隧道尽头,如果司机由于疏忽未进行停车操作,PLC 会立即执行紧急制动;当出现控制电源故障、网络通信中断、机车控制软件意外关闭、电脑断电等突发情况时,PLC 会立即执行紧急制动,避免机车失控造成严重的危害,确保电机车安全、高效运行。

3 结束语

本文介绍了目前架线式工矿电机车的制动方式,分析各制动方式的工作原理和利弊,进而提出电机车制动系统的改进和优化。改进后的制动系统主要包括机械制动、气制动、电制动、感应制动4 个子系统。其中,感应制动对于电机车的自动驾驶有着良好的发展前景,采用的无线Mesh 自组网络,能够实现机车任意编组,而且具有较高通信带宽,能够保证数据的稳定传输,完全适应以后的无人驾驶运输系统,实现了多级保护机制,机车通信中断后系统自动投入相应的保护措施,对于电机车在远程驾驶过程中的各项突发事项进行有效处理,保证生产过程中的安全性和可靠性,降低维护成本。