预接触罐搅拌器A201 故障分析及处理措施

段青国

(陕西延长中煤榆能化公司聚烯烃中心,陕西榆林 718500)

1 预接触罐工艺特点

陕西延长中煤榆能化公司聚烯烃中心PP1(聚丙烯一线)装置采用国产化第二代环管丙烯工艺技术,其工艺特点是:①催化剂在进入环管反应器前,先要进入预接触罐D201,催化剂在这里搅拌被活化;②D201 采用溢流出料的形式,以防止气泡的产生;③预接触罐搅拌器A201 为磁力耦合推进式搅拌器,转速约360 r/min;④轴密封用来自P107A/B 的高压油进行冲洗;⑤高压油要经过限流器Z210 的毛细管冷却、限流、降速,持续均匀地注入D201,以防止催化剂浆料外漏;⑥催化剂浆料含TEAL(三乙基铝)危险介质(图1)。

图1 搅拌器A201 流程示意

搅拌器工作原理:通过马达皮带带动外部永久磁体进行转动;外磁钢体通过磁力线带动封闭在隔离套内的另一组永久磁体及转子作同步旋转,从而无接触、无摩擦地将外部动力传到内部转子;内磁转子与下轴及搅拌桨叶联成一体,实现搅拌的目的。

PP1 装置预接触罐搅拌器930-A-201 为COMER 公司生产的磁力耦合搅拌器,在使用过程中每季度会出现因轴承磨损造成封装磁铁总成与反磁总成磨损报废,每次维修均为采购新A-201预接触罐磁力驱动总成,每年需更换2~3 套,设备采购费用较大。该搅拌器为进口设备,整机、备件单价均高,仅此一台设备年备件耗材超过100 万元,再加上装置停车损失,费用更高。2017—2022 年第三季度,A201 累计检修多达10 次以上(图2)。

图2 搅拌器A201 历年检维修次数统计

该搅拌器故障频发,既影响装置稳定运行,又增加装置检修费用。因此,分析总结该搅拌器故障原因,根据原因实施对策,以降低设备检修频次。

2 搅拌器A201 的故障及维修情况

2.1 故障现象

每次该搅拌器完成检修后投用,搅拌器转速由最低的360 r/min,随着时间的推移转速不断升高,升高到一定转速,搅拌器会出现转速突然下降,剧烈波动,声音异响,严重时皮带打滑、搅拌器停止转动。该搅拌器检修周期一般为3 个月,转速会持续上升,上升15 r/min 左右就需要对该搅拌器进行预防性维修。

2.2 原因分析

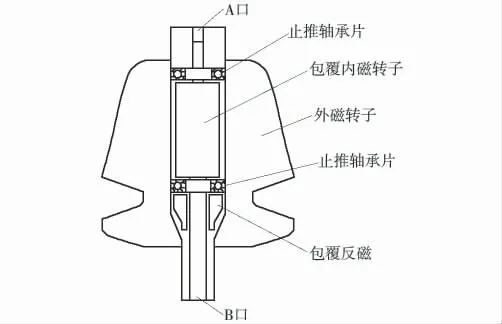

2.2.1 磁力搅拌器结构

搅拌器正常运行状态,电机驱动皮带,皮带带动外磁转子转动,因磁力作用带动包覆内磁转子连续转动,内磁转子轴与搅拌轴连接,从而带动桨叶搅拌。包覆反磁给包覆内磁转子有一定缓冲支撑作用,包覆反磁与包覆内磁转子间安装了类似聚四氟材料的止推轴承垫片,止推轴承片同样安装在内磁转子上部,防止内磁转子包覆的不锈钢皮直接与两端的部件接触。高压冲洗油通过A 口注入,顺着缝隙由B 口流入搅拌罐内(图3)。

图3 磁力耦合式搅拌器

2.2.2 损坏备件情况

在内磁转子与包覆反磁之间,止推轴承最容易损坏,每次检修必须更换。止推轴承片磨损变形,包覆内磁转子与包覆反磁直接接触,内磁转子和反磁转子的包覆材料均为不锈钢材料,不锈钢面与不锈钢面直接接触摩擦(图4)。随着运行时间推移,内磁转子和反磁转子不锈钢皮不断磨损,甚至被磨穿(图5)。

图4 新止推轴承与损坏对比

图5 包覆内磁转子新旧对比

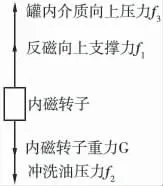

2.2.3 内磁转子受力分析

通过近几年的检修规律发现,搅拌器内磁转子上部推力轴承基本上没有损坏。相反,下部推力轴承变形严重,不能继续使用,每次检修必须更换。

对内磁转子整体受力进行分析,内磁转子所受合力明显向下,包覆反磁部件对内磁转子几乎无向上的缓冲支撑力,止推轴承夹在两者之间,包覆反磁保持静止,内磁转子不停转动,形成摩擦副;止推轴承片受力过大,导致严重变形,从而缩短止推轴承的使用寿命(图6)。假设内磁转子所受合力为F,则F合≈f1+f3-G-f2,其中f1为包覆反磁部件对内磁转子的向上支撑力,内磁转子重力G 固定不变。

图6 内磁转子受力分析

正常运行期间,搅拌罐压力波动较小,f3罐内介质向上压力基本恒定,f3变化忽略。只有变量冲洗油向下压力f2,冲洗油向下压力导致F合波动。高压冲洗油压力增加,f2变大,F合向下,内磁转子与包覆反磁贴紧,摩擦力增大,止推轴承片磨损加快;当高压冲洗油压力下降,f2变小,F合向上,内磁转子与上部止推轴承贴紧,受力增大,上部止推轴承磨损加快。内磁转子下部止推轴承磨损,表明F合向下,因为内外磁频要变化一致,当内磁转子负荷加重,外磁转子需要加快转动速度,才能驱使内磁转子跟着转动,直至摩擦力过大,内磁转子无法转动,外磁转子不能驱动,搅拌器转速迅速降低,搅拌器故障停止工作。

3 应对措施

3.1 冲洗油压力波动

增压油泵P107A/B 提供装置高压油用户较多:催化剂单元计量背压,多处离心泵密封油罐补油,多处机械密封油补油等。其中一个用户补油时将直接导致增压油泵出口压力下降,波动较大。以下两项措施,可最大限度减少高压冲洗油压力波动。

(1)根据操作经验,调整增压油泵P107A/B 出口压力,将P107A/B 启动/停止联锁由5.3~6.3 MPa 调整为5.0~5.6 MPa,出口压力低时两台泵自动启动,出口压力高于设定压力后两台泵联锁停止。目前,该联锁值已调整。

(2)严格控制增压油泵出口补油用户数量,在同一时间最多只能有一个用户,小幅度操作补油手阀。补油期间,中控人员紧盯DCS 油泵出口压力,配合外操,保证冲洗油压力尽量稳定。

3.2 冲洗油限流器Z210 不通畅

增压油泵P107 出口供给搅拌器A201 高压冲洗油,需经过限流器Z210 毛细管限流器冷却限流。如果Z210 不通畅,将导致进入A201 冲洗油压力不稳定,引起f2变化。正常运行期间,如果冲洗油限流器现场流量表显示无量,操作工一般会通过开Z210 冲洗油限流器跨线手阀来调节冲洗油流量,Z210 冲洗油限流器设计目的失效。而高压冲洗油不经过冷却限流作用,则更容易导致冲洗油压力大幅波动。这种非常规操作将导致推力轴承片润滑不稳定,加速止推轴承磨损。搅拌器正常运行期间,限流器跨线手阀应时刻保持关闭,不允许通过该阀调节冲洗油流量。

为排查搅拌器频繁故障的原因,需要拆解原Z210 冲洗油限流器。接仪表风管给限流毛细管通气,查看是否通畅;启动增压油泵,对冲洗油限流器进行打压试漏,查看冷冻水侧有无漏油现象。通过排查得出,限流器毛细管内含有油污杂质,但未发现限流器内漏。用盲板隔离Z210 限流器进出口,关闭限流器跨线手阀,断开A201 的冲洗油管线法兰,启动P107 增压油泵,查看有无白油流出。通过排查得出,限流器跨线手阀无内漏现象。

查阅限流器Z210 设计资料,按照原有技术规格书,新购买同等规格的冲洗油限流器,限流器规格必须包括材料、压力、温度,长、宽、高等,以及内置毛细管材料、内径、长度,耐压、温度等。另外,必须保证新购回限流器能安全使用,且达到原设计的目的。

2022 年7 月装置检修,已更换新购回冲洗油限流器。目前投用,运行效果良好。

3.3 搅拌器转速偏高

与同类装置对标,该预接触罐搅拌器A201 转速偏高:搅拌器通过电机带动减速机实现降速,再通过皮带轮直径大小,实现对搅拌器的二次降速,从而达到合适的转速。测定原皮带轮直径大小和对应转速,计算搅拌器在目标转速和所需要皮带轮直径。原皮带轮直径140 mm 降至120 mm,则A-201 转速由430 r/min降至360 r/min,实现需要的转速。

在保证搅拌效果的前提下,降低搅拌器转速,可以减缓止推轴承磨损,延长止推轴承寿命。2022 年7 月装置检修,已更换新购回皮带轮。目前投用,达到降低转速的目的,目前转速为360 r/min。

4 实施效果

完成所有应对措施,达到了以下效果:

(1)降低增压油泵出口压力联锁值上限,从源头上防止高压冲洗油压力过高;小幅降低增压油泵出口压力联锁值下限,满足高压冲洗油压力最低压力要求,确保高于预接触罐D201 压力,防止压力倒窜。

(2)安装新购买冲洗油限流器,保证增压油泵的密封油连续平稳地注入搅拌器内,实现冲洗、密封作用。

(3)更换皮带轮后,搅拌器转速稳定在360 r/min 左右。并且D201 搅拌器运行正常,催化剂活性正常,环管反应器各项参数均正常。搅拌器已连续稳定运行超3 个月,预计使用寿命至少6 个月以上,超出前几年的平均检修周期,初步达到预期效果。

5 总结

(1)预接触罐搅拌器D201 高压冲洗油压力f2波动,导致内磁转子与包覆反磁摩擦力增大,加重止推轴承片磨损。通过稳定增压油泵出口压力、优化增压油泵压力联锁值的措施,减小f2波动。

(2)冲洗油Z210 限流器毛细管不通畅,冲洗油限流器跨线手阀打开或内漏,引起f2波动,导致推力轴承片受力波动、润滑不稳,轴承磨损加速。通过更换原Z210 冲洗油限流器,保证限流器作用,排除限流器跨线手阀内漏的情况并保持手阀时刻关闭,达到冲洗油限流器的初始设计目的。

(3)搅拌器转速偏高,可通过电机连接的皮带轮直径大小,降低搅拌器转速。在保证搅拌效果的前提下,减慢搅拌器转速,相应地减缓了摩擦,延长推力轴承片使用寿命。