精细化工反应器及车间工艺设计分析

方 飞,张平利,方永豪

(1.江西盛源新材料有限公司,江西赣州 341500;2.濮阳市市政设施管理处,河南濮阳 457000;3.中原工学院,河南郑州 450007)

0 引言

精细化加工的反应过程相对繁琐、复杂,在实际反应中极易出现各种风险。目前,在精细化精密加工生产依然采用传统模式,反应器及车间工艺设计过于单一,创新性不足。基于此,对精细化工反应器及车间工艺设计进行研究,提出相应优化措施,包括创新车间工艺设计、优化厂房空间设计、反应工艺流程设计等,为后续研究工作的开展奠定基础。

1 精细化反应现状

1.1 精细化加工行业概述

精细化加工是当下热门行业之一,精细化产业在发展中逐渐由以往的单一性向多元化转变,从精细化加工模式、精细化架构设计等均体现其科技性,为更精准的精细生产加工奠定基础。精细化加工属于技术密集型产业,在实际生产加工中主要特点为工艺的整体流程较长、单元反应相对较多、原材料相对复杂,并要求整个加工过程严谨控制、科学优化。精细化生产加工的领域应用较广,涉及多学科领域及多种专业技能,如多步合成、分离技术、分析测试、性能筛选、复配技术、剂型研制、商品化加工、应用开发及技术服务等(图1)。

1.2 精细化反应过程较为复杂

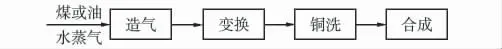

精细化加工的反应过程相对较为复杂。首先在反应过程中会产生高温或高压情况,一旦出现持续高温、高压的状况,会促进更为强烈的波动反应。在反应过程中,所采用的原材料均为有机物,反应过程的复杂性要求对反应器的选择、应用更加科学。只有综合分析产物及反应器应用,才能提升精准性。其化工工艺流程图如图2 所示。

图2 化工工艺流程

1.3 精细化反应条件要求严格

在精细化生产加工中,反应的进行不是单一、片面的简单流程,而需要基于现场环境及技术条件进行合理布局。实际反应进行中的条件因素有:反应工序、温度、湿度、压力等。需要精确地计算反应时间,包括反应物加入时间、反应过程所用时间,精准计算与测量方法可以提高其精确性。在湿度、温度及压力的计算、测量方面,需要采用专业设备。反应材料也相对复杂,对材料的用法及用量均需要严格控制。部分原材料需要存放在特定的环境条件下,否则极易发生变质。如果对原材料把控不严,可能造成发应异常,不仅浪费原材料还会增加运行风险。其工艺流程组成如图3 所示。

图3 工艺流程组成

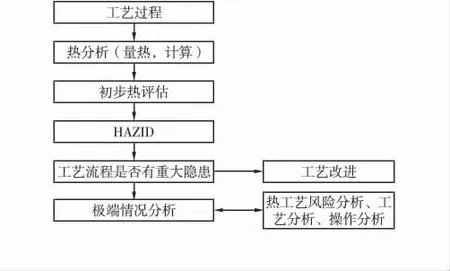

1.4 反应会生成多种副产品

在精细化加工反应中可能产生多种副产品,并可能成为污染源。如果在反应过程中会出现大量的热,选择科学合理的反应器可以有效降低其反应风险。同时,反应生成的副产品可能具有腐蚀性,可能对土壤及水质造成破坏,需要进行二次处理。在反应过程中还可能产生易燃易爆气体,需要在封闭条件下对其进行二次反应,处理、吸收易燃易爆气体,降低安全风险。化工反应风险评估流程如图4 所示。

图4 化工反应风险评估流程

2 化学反应器操作规范与要求

按照反应过程特征、产品需求及物料特性,分析基础工艺条件,选择反应器类型,并选择操作方式,主要以连续性、间歇性等操作方式为主。如果同一生产装置生产多品种或多牌号产品时,采用间歇性操作较为方便。物料反应过程对外供能量或移出热量的需求,需在反应装置上进行适度调整。如果反应要求在催化剂环境下进行,还需注重催化反应方式和催化剂的应用。

2.1 间歇式操作要点

反应过程不是完全连续性或持续性的,也需要一定的间隔时间进行冷却。在实际的反应器操作中,要根据升温过程与添加原料的需求,合理地设置反应时间,注重间歇操作的把控要点,分析复杂反应工序所涉及的各种问题。间歇式操作在于降低持续反应时出现的剧烈波动,该操作方法具有安全性、可靠性等优势。

2.2 连续性操作要点

将原材料不间断、不间歇地投入到反应当中,会提升其效率与质量。但持续性操作需要投入大量的人力、物力成本,在实际操作中需要注重其规范性。目前,针对连续性反应操作的建议有采用人工智能、自动化技术,以增强设备运行的持续性、连续性。

2.3 半连续性操作

半连续性操作以连续性、间歇式操作融合的操作方式为主,部分原材料需一次性注入反应器中,而部分原材料需间歇地投入其中。在实际操作中需在特定的时间进行作业。半连续性操作需要人工干预、人工控制,半连续性操作方式具有间歇式操作和连续性操作两种方式的优点[1]。

3 精细化工反应器及车间工艺设计优化策略

3.1 创新车间工艺设计

精细化反应器及车间工艺设计对加工生产效率、质量影响较大。针对当前车间工艺存在的主要问题,对车间工艺设计进行创新。首先,需提升车间厂房的安全性,在精细化产品加工中,反应的不正常必然会导致风险。在车间设计上,需要提升吸收有害气体及防火、防爆等能力,设置相应的安全保障设施,如消防、应急、急救等保障设施,做好降低风险的一切准备。其次,规范生产反应的合理性、有序性架构设计。根据现场环境,提升车间的各个工序与流程的规范标准,如反应流程、反应器操作等的检测、监测工艺,提升精细化加工的效率[2]。

3.2 优化厂房空间设计

在厂房空间设计中需强调空间的利用率及功能性,空间设计对生产加工过程与整体布局影响很大,也关联反应器使用及精细化加工效率。首先,需要合理设计空间布局,多数精细化加工车间采用T 形设计,便于各个生产单元及加工模块的配置,也有利于人员的风险疏散。其次,在厂房空间上需要注重反应过程,例如发挥性反应区域要远离热反应区域,科学降低风险,避免反应事故的发生。最后,在功能性设计上要强化空间的互动性,为反应器材提供存放空间、检修空间、测试空间等,方便具体工作的开展[3]。

3.3 反应工艺流程设计

在反应工艺流程设计中需考虑多种因素、多种问题,反应工艺流程设计不是单一片面的简单流程,而是科学合理的系统布局。首先,在精细化加工中,要选择科学的反应方式、反应原材料,分析反应过程中可能出现的各种问题。对反应器的功能、参数等进行预先检测,保证反应装置的可靠性。其次,需要全面考虑反应中可能出现的各种副产品、污染源等,并对其进行综合评估。然后,优化反应原材料的存放及运输管理,并制定相应的工作报告、反应计划,降低事故发生的可能性。最后,要对工艺线路、工艺参数的可行性及安全性进行评估,生成安全风险评估报告,稳定加工生产、降低风险事故[4]。

4 结论

综上所述,通过对精细化工反应器及车间工艺设计进行分析,结合行业发展现状,对反应器操作要求及精细化加工步骤进行探究,提出针对性的车间工艺设计优化方案,阐明反应过程中的风险控制要点,主要包括创新车间工艺设计、优化厂房空间设计、反应工艺流程设计等,对后期工作的开展具有促进作用。