一种密闭油罐车卸车系统的研制及应用

孙 刚,芮 晖,张志敏,张 振

(1.中国石油集团渤海石油装备制造有限公司钻采装备销售公司,天津 300280;2.中国石油集团渤海钻探工程有限公司第二钻井工程分公司,河北廊坊 065007;3.中国石油集团渤海石油装备制造有限公司石油机械厂,河北沧州 062550)

0 引言

油田传统卸油过程多采用罐式车倒至卸油台装油口处,随着国家对油品储运的监管更加严格,且依据GB 18564.1—2019《道路运输液体危险货物罐式车辆第1 部分:金属常压罐体技术要求》,油罐车尾部罐体底部需加装卸油紧急切断装置,加装后罐车原有卸油口高度显著降低,现卸油高度远低于原卸油高度,不能将油完全卸净(图1),且原采油厂卸油台多为开放式,罐车尾部放油接管插入卸油台收油口处直接排放,会有大量油气混合物挥发,在风力较小或无风天气时,空气中油气含量有可能达到爆炸值,可能发生卸油爆炸事故,且采取该种工艺,卸油区域内原油滴落多,对周围土地环境造成污染,不满足新环保法要求,且卸油箱体积过大、占地面积多,建设成本高。为此,公司研制密闭自控原油罐车卸车撬。

图1 新旧标准罐车卸油高度比对

1 密闭自控原油罐车卸车撬的研制与特点

该密闭自控原油罐车卸车撬指基于转变传统卸油方法和研究自动化密闭卸油的理念,将解决传统卸油方法中存在的问题作为首要处理问题进行深入研究,同时对传统卸油中油气泄漏挥发问题进行分析,研制出该套装置,该装置是一种将缓冲处理装置、自卸泵、质量流量计、自动控制系统、油气回收系统、管汇系统、撬装底座等集成一套系统的撬装产品。该装置高度集成,阀门、管件、控制单元等集成撬装,现场安装方便。控制系统能够实现远程自动控制。应用于原油处理站、采油厂油库、中转站使用的原油罐车卸车,该撬能够对接油罐车新的卸油高度,满足密闭低位卸油。

经研究分析,该装置确定采取工艺流程为:原油罐车卸油接头→导静电卸油软管→缓冲处理装置→原油缓冲罐→原油卸油泵→质量流量计→采油厂储油罐。

2 卸车撬主装置组成与特点

2.1 缓冲处理装置

装置由集成缓冲罐、过滤单元、管汇、阀件等部件构成。该装置遵循NB/T 47003.1—2009《钢制焊接常压容器》,GB/T 26114—2014《液体过滤用过滤器通用技术规范》等相关标准要求设计制造,装置能够实现气、液、固三相处理;保证卸油的平稳运行、装置密闭;进出料部位设计过滤单元,过滤单元采用抽屉式,滤材采用改性纤维球及核桃壳,方便更换;缓冲罐底部设计法兰式清污口,方便操作人员检修打扫;设计自控液位单元,单元中液位计采取具备远传功能的磁翻板式液位计,该液位计能够满足原油黏稠度高、杂质含量高的特点,能够准确测量装置内液位数据,并远程传输至变频控制器,变频控制器根据液位高低调整卸油泵转速。

2.2 原油卸车泵

因各个工区运来卸油撬的原油种类较多,故运来原油存在黏度高、杂质含量高、成分复杂等特点,且卸油作业过程中存在气、液、固三相介质,根据上述情况优选多种泵后,卸车泵选用凸轮转子泵,该泵采取机械密封,效率高,输送介质可为各种黏稠或含有颗粒物的介质,自吸能力强劲,可在18 s 内形成-8 m 的真空度,且可实现短时间干运转,启动前无需排液和启动前灌液,能够实现气、液、固三相混合输送,可输送各类成分复杂且黏稠度高的介质,具备较高的能效比,其低转速可以使腔内形成真空封闭,从而使输送效率提高,延长使用寿命,且耐磨损性和耐腐蚀性非常强。同时可在线维修,不需拆卸管线,移动泵或电机,方便快捷;结构紧凑,体积较小;该泵与原油缓冲罐通过变频自动控制系统进行联动闭环控制。

2.3 质量流量计

在油田原油开采过程中,采出原油普遍存在气、油、水三相流混合情况,且原油成分含有多种介质、黏度高,科里奥利流量计采用分离器方法,将气、液两相分离,分别测量油、水两相流量,质量流量计可准确测量油水两相混合物的总质量流量,而且不需要采油厂方面再单独进行化验分析液体的含水率,质量流量计在完成油水质量流量计量的同时,能测得油、水两相分别所占比例,从而获得各站原油产油量,同时质量流量计可测量包括液、气、泥浆液等介质,能够满足油田采出液成分复杂、黏稠度高的特点,故选用就地及远程功能的该品牌的质量流量计,可以具备计量单车所卸原油质量,以及油水两相在线监测及分析的能力。

2.4 卸油过程远程自动控制装置

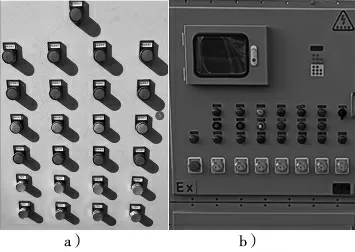

系统电气设备按GB 3836—2003《爆炸性气体环境用电气设备》进行选型。研制密闭自控原油罐车卸车撬的远程自动控制技术是设计密闭卸油装置的特点,系统全过程采用变频器闭环控制,可根据过滤缓冲容器中的液位计传输的液位高低变化信号、水含量高低及卸油进液量大小对卸油泵转速自动调节及关停,从而调节卸油泵的排量,系统可实时监测运行温度,及时启动电伴热加热带系统对缓冲罐、卸油泵、管汇、阀件等进行伴热加温,同时系统监控压力、液位、质量流量、水含量,能够实现异常后即时报警、过载限位保护,同时具备远传功能,能够实现远程传输及控制,方便采油厂控制室对油品运行远程监控,同时该装置也在现场设计人工启动、停止按键,方便现场紧急情况处理,该装置实现卸油过程的自动化、智能化,真正实现采油站油库卸油工作的改进。控制装置操作面板如图2 所示。

图2 控制装置操作面板

2.5 全密闭油气回收装置

传统卸油过程中,卸油口、潜油泵等位置均有油气混合物挥发,存在安全隐患,所以该装置同时设置油气回收装置,装置通过油气回收阀、通气阀、管汇、阀门将原油罐车、卸车撬、原油储罐联通成为一个整体,卸液过程采取密闭无泄漏技术与原油液体上方的气相空间相联通,从而达到油气不外泄、外部空气不进入的全封闭状态,将卸油时运油罐车、卸油箱、储油罐产生的油气混合物通过可承压专用管道及油气回收阀回收至原油罐车内,卸油完毕后罐车内回收的油气混合物运至采油厂指定的专业油气净化回收装置统一处理,每日可减少油气损耗约0.4 t,既满足了密闭卸油时的油气回收的要求,又减少了油气资源的浪费。

3 卸油操作流程

油罐车停放至撬装装置指定位置后,卸油人员连接导静电接地装置,连接油气回收管网,用密闭导静电连接软管与罐车尾部卸油口对接好,手动打开罐车卸油阀,同时按下自控系统卸油按键,打开卸油装置进油阀及电动阀,油品进入过滤缓冲单元,过滤单元处理掉原油中的杂质,随后原油进入缓冲罐,系统通过可远程传输信号液位计检测到液位高度,当系统通过液位计检测到液位高度达到500 mm 时系统自动连锁启动卸油泵,将物料输送至储油罐或系统管线,当液位高度降至300 mm时,变频器控制的电机停机,卸油泵停机,卸液期间同时监控压力、液位、质量流量、水含量,异常时即时报警、启动过载限位保护,卸液完成后,变频器停机、卸油泵停机,系统自动关闭阀门,卸油期间无需人工操作,卸油后拆除卸油管线、油气回收管网及导静电装置。

4 结束语

密闭自控原油罐车卸车撬已在华北油田作业区域投入现场使用,历经近1 年近千次不同种类的油罐车在不同区域的卸车作业,现场试验数据表明该设备满足原油罐车密闭自动控制卸油的要求,达到用户的使用技术要求,取得试验成功。实践表明,该设备能够满足油田野外作业的复杂气候环境,可以有效解决油田卸油生产过程中存在罐车卸油口高度降低卸油不净、卸油时油气挥发的问题,能够替代传统卸油工艺并实现油气回收,每年油气减损约合43 万元,同时该装置实现卸油时卸油量的实时记录、水含量的实时监控,能够实现数据实时远程传输、检测及记录,适合在各大油田推广使用。