基于PSO-PNN与CV-SVM的旋转机械故障诊断研究*

龚永康,李 雯,喻菲菲,杜灿谊,陈国燕,刘利武

(1.广东技术师范大学 汽车与交通工程学院,广东 广州 510665;2.广东技术师范大学 电子与信息学院,广东 广州 510665;3.广东技术师范大学 机电学院,广东 广州 510665)

0 引 言

旋转机械系统是各设备的关键部位,旋转部件的运行状态直接影响整个设备的性能,因此对其进行状态检测和故障诊断具有重要意义。

马增强等人[1]采用谱峭度法从振动信号中检测脉冲信号,该方法可用于在噪声信号中寻找出振动故障发生的频段,具有良好的诊断效果;但该理论的基本假设存在局限性,不适用于机器在变速工作中获得的振动信号。严保康等人[2]提出了一种基于广义S变换的故障信号稀疏特征提取方法,其提高了分解效率;但该方法的系统设计和分解算法较为复杂。牛一捷等人[3]提出了一种基于可调品质因子小波变换的滚动轴承故障诊断方法,大大提高了诊断的准确率;但由于轴承参数具有不确定性,收敛准则没有与应用问题的需求联系起来,在实际应用中存在诊断性能的不确定性。裴红蕾[4]提出了旋转机械故障诊断中的几种熵算法及其变体,其提高了计算效率;但该方法不能进行在线监测,其次,该算法参数设置复杂,应用困难。

PNN方法在增减训练类别时,不需要进行长时间的训练,因此具有较好的样本扩充性[5],只要有充足的样本数据就能快速收敛到贝叶斯分类器,实现任意的非线性逼近性目的,没有局部极小值问题,适用于实时处理问题[6,7]。SVM是一种基于边距的监督学习方法,其在轴承故障诊断等方面有着比较不错的应用效果[8-10],SVM具有坚实的理论基础,其可以在较少的学习样本下取得较好的分类性能[11,12],由于最终的决策函数只由少数的支持向量确定,计算的复杂性取决于支持向量的数目,而不是样本空间的维数,有效地避免了“维数灾难”,不容易出现过拟合现象[13]。

为有效解决旋转机械故障判断困难的问题,笔者以电机传动系统及微型台钻机为研究对象,分别采集两者不同故障状态下的数据,对样本数据进行基础特征分析,得出振动信号幅值和振动信号特征值,并将幅值以及特征值作为诊断模型的输入向量;采用PSO或CV进行参数优化后,PNN和SVM 2种故障诊断模型均能进行旋转机械故障判断工作。

1 PNN与SVM故障诊断模型

1.1 PNN故障诊断模型

PNN的故障识别原理是建立在密度函数的估计和贝叶斯决策理论基础上的。假设有2种已知的故障模式θA、θB,待检测的故障特征样本X=(x1,x2,…xn),网络模型的输入层负责接收故障特征样本X,并传递给模式层,输入层神经元数目和样本向量的维数相等。

模式层神经元的个数等于各个类别训练样本数之和,其作用是计算输入样本j与训练中各个样本类别i的匹配关系(欧氏距离),得到一个标量值[14],标量值输入求和层后,求和层会对同一类的模式层神经元L进行概率估计,概率估计算法如下式所示:

(1)

式中:fi为第i类输出;L为第i类神经元个数;i为样本类别;j为输入样本。

最后,在输出层完成概率密度函数的竞争,完成故障诊断。故障判断方法如下式所示:

hAlAfA(X)>hBlBfB(X),则X∈θA

(2)

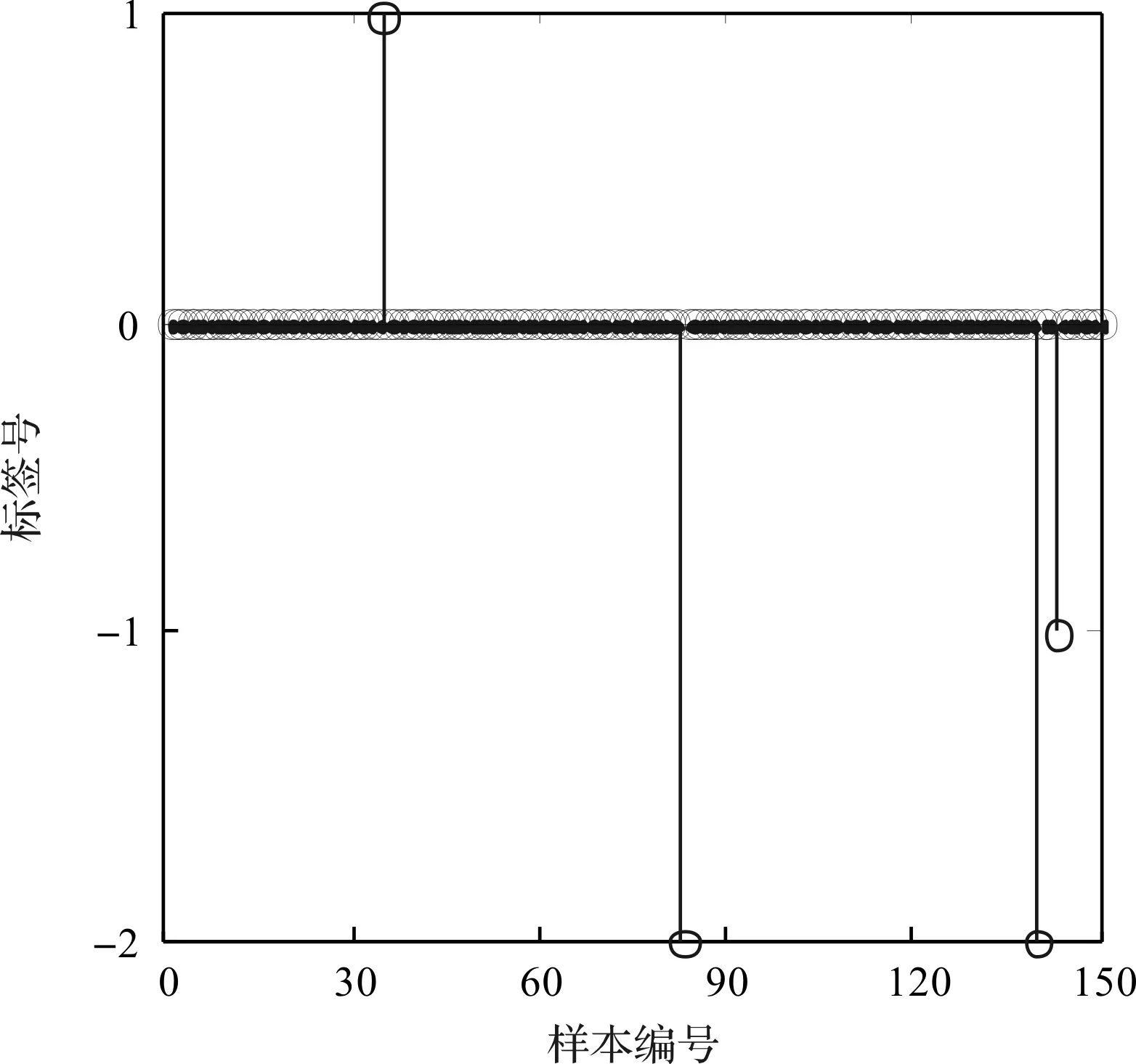

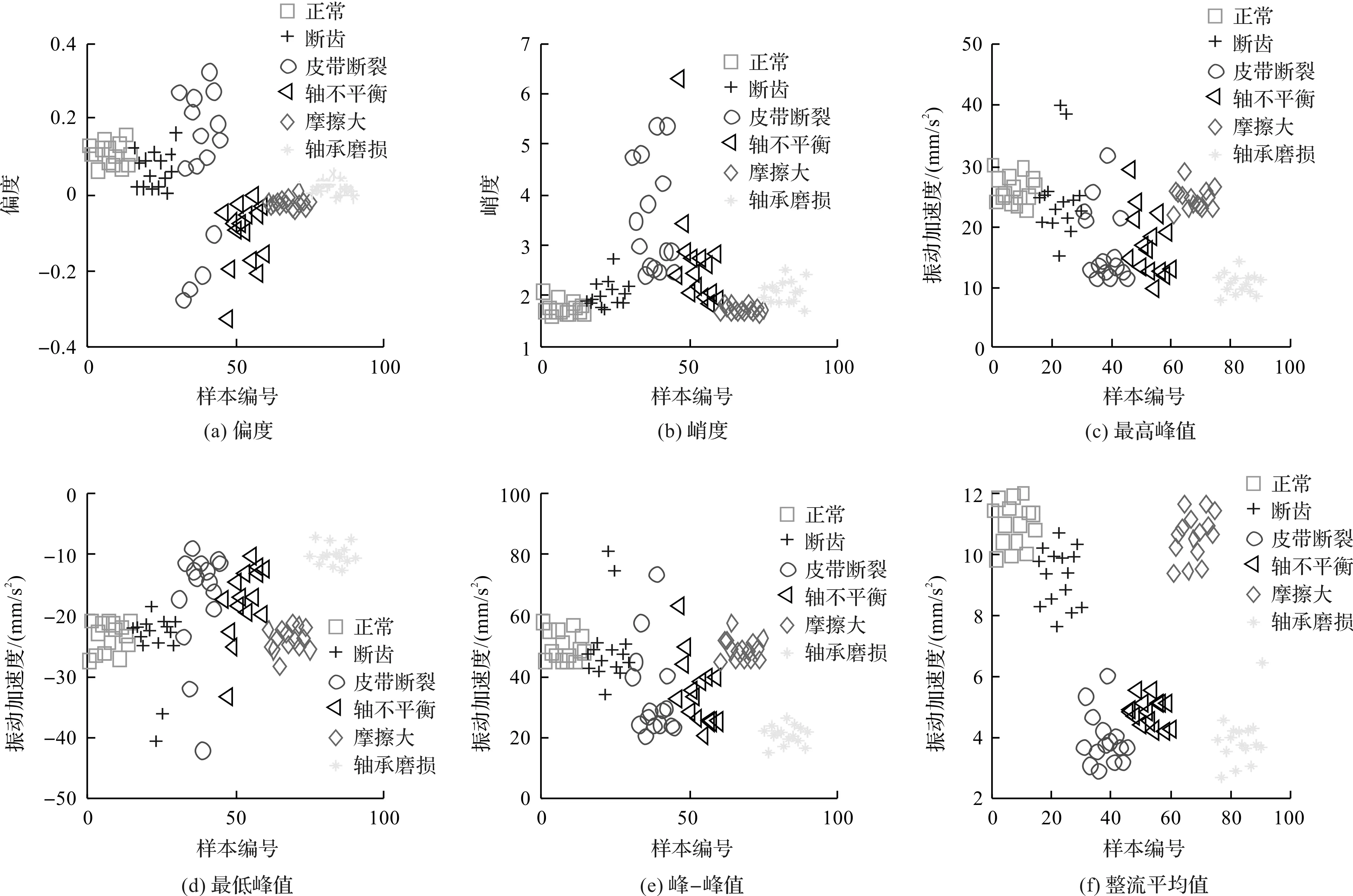

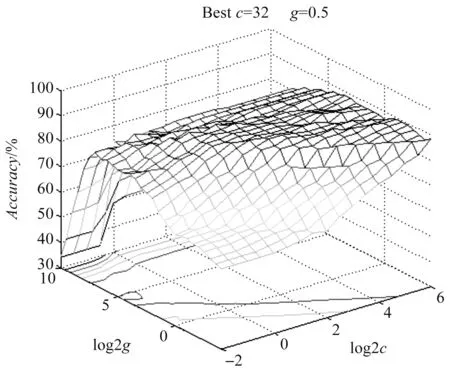

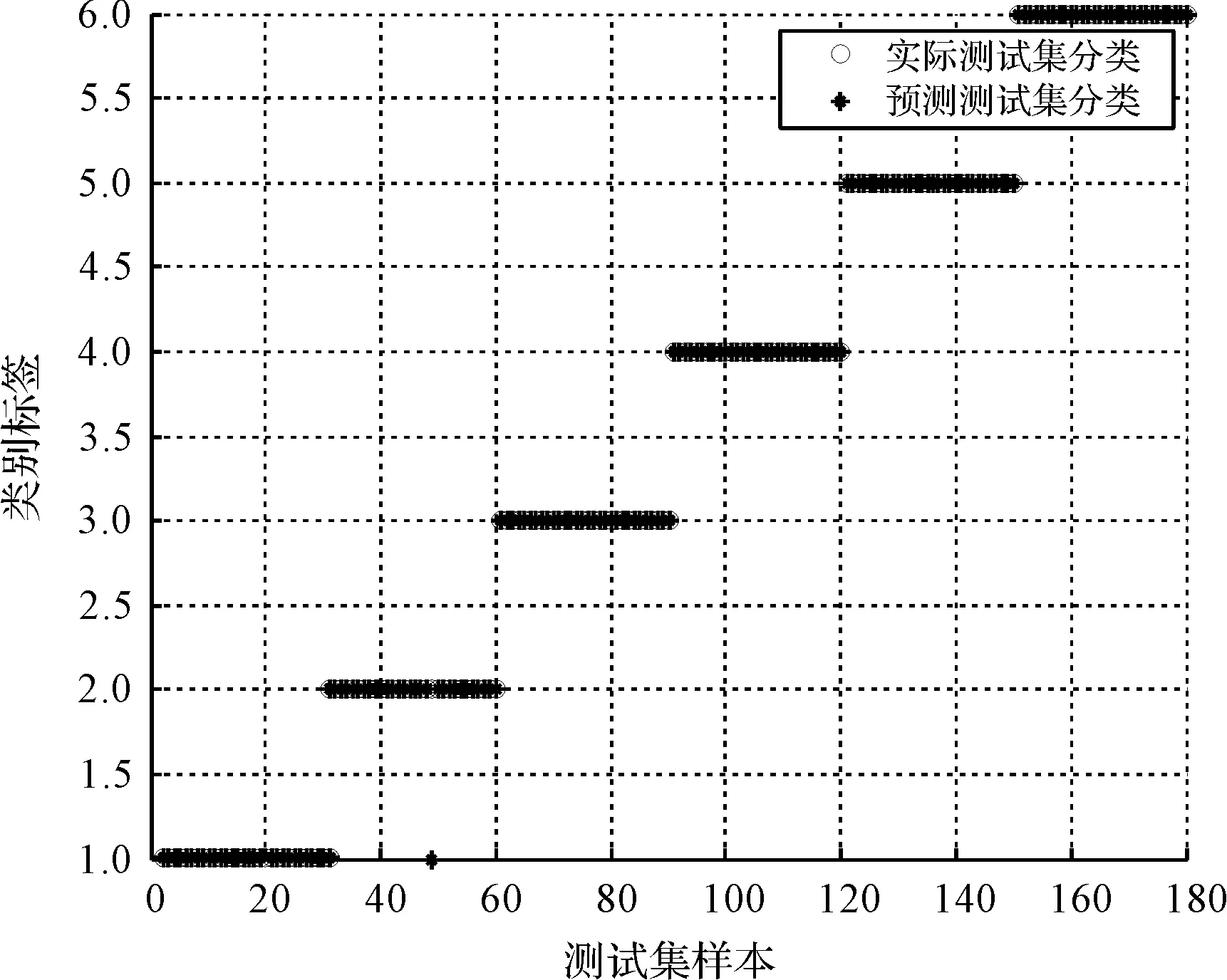

hAlAfA(X) (3) 式中:hA为故障模式θA的先验概率;hB为故障模式θB的先验概率;lA为将本属于θA的故障特征样本X错误地划分到模式θB的代价因子;lB为将本属于θB的故障特征样本X错误地划分到模式θA的代价因子;fA为故障模式θA的概率密度函数;fB为故障模式θB的概率密度函数。 研究者根据现有的故障特征样本求其统计值,从而获得概率密度函数。概率密度函数中包含了平滑因子δ,δ的取值决定了以样本点为中心的钟状曲线的宽度,其直接影响PNN分类的精度[15]。 SVM多用于多分类问题,其主要包括两种模式,即一对多和一对一。笔者选用一对一模式分类,其原理是在每两类不同的训练样本之间采取投票机制,构造一个最优决策面;给定一个测试样本x,综合考虑上述所有k(k-1)/2个分类器,对x所属类别进行判定,如有一个分类器判定x属于第s类,则意味着第s类获得了一票,最后得票数最多的类别就是最终x所属的类别[16]。 采用该方法分类时,可能会出现分类重叠的情况,但不会有不可分的情况出现,虽然分类器数目增多了,但速度却比一对多模式快得多。因此,该试验将采用一对一模式进行故障识别研究。此外,SVM核函数的选择很大程度上确定了故障诊断模型的精度。 笔者的试验数据是基于小容量的非线性故障振动信号样本,选用高斯径向基核函数完成高维空间中的内积运算更为合适。高斯径向基核函数如下式所示: K(x,xi)=exp(-γ‖x-xi‖2),γ>0 (4) 式中:γ为高斯核函数宽度参数。 机械振动测试及其信号分析是监测机器设备工作状况是否稳定正常运转的重要手段,通过建立人工智能模型对旋转机械振动信号与噪声进行分析和识别,可便捷地诊断机器的运行是否出现故障,以及判断故障的严重程度。 2.1.1 样本的制取 此处,笔者主要以电机传动系统为试验对象。 电机传动系统振动信号采集平台如图1所示。 图1 电机传动系统振动信号采集平台 试验系统采用三维加速度传感器采集信号,3个方向X、Y、Z的灵敏度分别为:10.14、10.04、10.17。笔者设置电机传动系统不同部件的故障,采集电机传动系统1 500 r/min转速下6种状态的振动信号,采样率为4 096 Hz。6种状态包括:“正常”“断齿”(2个断点位置基本对称)“皮带断裂”“轴不平衡”“被动轮摩擦大”和“轴承滚珠破损”[17]。 2.1.2 样本特征分析 机械设备在发生故障时,其动态振动信号往往含有大量非线性、非平稳成分[18]。在电机传动系统6种故障状态下的时域振动信号中,“断齿”和“被动轮摩擦大”2种故障的总体振动幅度与“正常”状态相似,但存在明显的降幅波段;“皮带断裂”“轴不平衡状态”以及“轴承磨损”的振动信号较为相似,幅值较“正常”状态都降低了近一半,也存在幅值明显降低和冲击的波段。 在结构复杂的旋转机械中,故障特征信号容易被电机传动系统原有的振动信号淹没。为进一步分析不同故障状态的振动信号特征,笔者对采集到的振动信号进行频谱分析。 电机传动系统故障振动信号的频谱如图2所示。 图2 电机传动系统故障振动信号频谱图 由图2可以看出:各个故障状态振动幅度比“正常”状态低,并在低频段出现更多的小波峰。从时域和频域角度对采集的振动信号样本进行分析后发现,各个状态的时域信号和频域信号都存在特定的状态特征,可以为建立人工智能诊断模型和诊断旋转机械故障提供有效的学习样本。 PNN故障诊断模型主要采用概率密度估计的方法来进行故障状态的识别工作。根据概率密度函数估计公式,平滑因子δ的取值十分关键,采用经验法一般不能精确地获得。因此,笔者利用具有参数寻优功能的PSO对平滑因子δ进行优化,其可提高PNN模型的故障诊断性能和精确度。 2.2.1 PSO参数优化 PSO是一种全局寻优算法,它根据之前搜索出来的最优值,不断地调整搜索策略,能在复杂空间中搜索最优解[19]。 在PSO中,PNN模型的平滑因子δ优化问题的解被看作是搜索空间的1个“粒子”,每个粒子都将在“解空间”中迭代搜索,不断调整自己的位置来搜索新解。在每一次迭代中,粒子将跟踪2个“极值”来更新自己,一个是粒子本身搜索到的最好解Pid,另一个是整个种群目前搜索到的全局最优解Pgd。此外,每个粒子都有一个速度V={Vi1,Vi2,…Vim},当2个最优解都找到后,粒子更新速度如下式所示: Vid=ωVid(t)+η1rand(·)[Pid-Zid(·)]+η2rand(·)[Pid-Zid(·)] (5) Zid(t+1)=Zid(t)+Vid(t+1) (6) 式中:Vid(t+1)为第i个粒子在t+1次迭代中第d维上的速度;ω为惯性权重;η1,η2为加速常数;rand()为0~1之间的随机数。 此外,为使粒子速度不至于过大,可设置速度上限,即当Vid(t+1)>Vmax时,Vid(t+1)=Vmax;Vid(t+1) 适应度值与δ最优值之间的关系是:最小的适应度值所对应δ值为最优解。根据上文采集的电机传动系统故障状态时域振动信号,笔者利用PSO对PNN故障诊断模型的平滑因子δ进行优化。 平滑因子δ的寻优结果如图3所示。 图3 平滑因子δ的寻优过程与适应度进化曲线图 由图3可知:经过100次粒子迭代更新,根据适应度值可判断出,最优的δ值为0.324 4。其相应的适应度值最小,约为2.25,此时的PNN故障诊断模型具有最佳的故障识别效果。 2.2.2 分析与应用实例一 以电机传动系统为例,笔者选取最优平滑因子0.324 4构建PNN故障诊断模型,经过训练,准确率可达100%;将[180×1 000]维度的电机传动系统振动信号样本输入到网络中进行测试,并把6种状态标记为:“正常”-1,“断齿”-2,“皮带断裂”-3,“有负载的轴不平衡”-4,“被动轮摩擦大”-5,“轴承破损”-6。故障识别率可达98.3%,诊断时间为0.272 356 s。 PSO-PNN电机传动系统故障诊断结果误差如图4所示。 图4 PSO-PNN电机传动系统故障诊断结果误差图 由图4可知:“皮带断裂”和“被动轮摩擦大”2种故障状态均出现1次识别错误;“正常”“断齿”“轴不平衡”和“轴承故障”4种状态的测试样本全部识别正确,因为时域信号所包含的干扰因素复杂,而PNN对样本的区分度要求较高,不同状态的振动信号存在相似性,特征点被淹没,导致隐含层权值差别较小,所以个别特征点较弱的样本会出现诊断偏差。 总体上看,PSO-PNN故障诊断模型的故障诊断准确率较好,且诊断时间短。 2.2.3 分析与应用实例二 为了验证PNN模型的精度和稳定性,笔者将另一种常见的旋转机械——台钻机作为试验对象。利用同样的设备采集微型台钻机5种状态的振动信号,标签设置为:“正常”-1、“基座松动”-2、“传送带磨损”-3、“轴承严重磨损”-4。为了测试PNN故障诊断模型的泛化性能,额外增加了1组“复合故障”的振动信号作为测试样本,标签设置为-5。 图5 PSO-PNN台钻机故障诊断结果误差图 由图5可知:台钻机与电机传动系统的诊断结果相似,PSO-PNN模型基本能够识别台钻机的5种故障状态。其中,“传送带磨损”状态有1个别样本被判断为“正常”状态,原因是故障特征点被台钻机原有的振动所淹没;“基座松动”状态中还出现1个样本被误判为“传送带磨损”状态,原因是2种故障的振动信号存在一定的相似性;“复合故障”状态的识别率为93.3%,其中有2组数据分别被判断为“传送带磨损”状态和“轴承严重磨损”状态,原因是复合故障中的其中一种故障的特征较为明显,容易被判断为单一故障状态。总体故障识别准确度可达97.3%,诊断时间为0.235 605 s,可见故障诊断精度和速度都能保持在比较好的水平。 笔者利用PNN对旋转机械的故障振动信号进行诊断,可识别出大部分的故障状态,但对复合故障状态的识别率不算理想。为了进一步提高诊断的精度,笔者尝试利用SVM分类模型对未知故障状态进行预测。 2.3.1 样本的制取与分析 在机械设备工作过程中,经常会用到一些指标来判断设备的运转状况。其中,最常用的指标有峰值、峰峰值、整流平均值、偏度指标、峭度指标等。 以电机传动系统为例,笔者将每0.1 s的振动信号作为一组待提取数据,对6种故障状态的振动时域信号进行特征值的提取。特征样本为:X=[偏度指标峭度指标最高峰值最低峰值峰-峰值整流平均值]。每个状态各提取35组数据,其中15组数据作为训练样本,剩下20组数据作为测试样本(共提取175组样本)。 特征值样本分布如图6所示。 图6 特征值样本分布图 由图6可知,各状态振动信号的偏度值从高到低排列为:“正常”状态、“断齿”状态、“轴承破损”状态、“被动轮摩擦大”、“轴不平衡”状态,而“皮带断裂”状态的偏度值较为分散且跨度大;各个状态的峭度差别不大,“皮带断裂”的峭度相对较高且跨度大;“正常”状态、“断齿”状态和“被动轮摩擦大”状态的整流平均值、峰峰值较为相似,而“皮带断裂”状态、“轴不平衡”状态和“轴承破损”状态的整流平均值、峰峰值也较为相似;“正常”状态的最高峰值最大,而“轴承故障”状态的最高峰值最小;“正常”状态的最低峰值最小,而“轴承故障”状态的最低峰值最大。 2.3.2 CV参数优化 综上所述,对于轴向力产生的压弯荷载,宽跨比对剪力滞系数沿着跨径的纵向分布没有影响,腹板厚度越小,在支点附近产生的剪力滞极值越大。 利用SVM进行分类预测时,通常需要调节2个主要的参数:惩罚参数c和核函数参数g,采用CV可以获得最优的参数组合,得到比较理想的预测分类准确率。 笔者采用K折交叉验证(K-fold cross validation,K-CV)模型将原始数据进行分组。首先,笔者将原始数据平均分成K组,一部分作为训练集,另一部分作为验证集;然后,将每个子集数据分别做一次验证集,其余的K-1组子集数据作为训练集,这样会得到K个模型;最后,将K个模型最终验证集的分类准确率平均数作为该K-CV下分类器的性能指标[20]。 这种方式可有效地避免过学习和欠学习情况发生,且计算时间短,得到的参数优化结果比较理想。 笔者把上文提取的电机传动系统振动信号特征向量输入K-CV模型进行参数寻优,得到的参数寻优等高3D图如图7所示。 图7 CV参数寻优等高3D图 由图7可以看出:经过CV对输入的电动机传动系统故障特征值训练样本进行参数寻优,当惩罚参数c取值为32,核函数参数g取值为0.5时,SVM诊断模型获得最佳的故障诊断性能。 2.3.3 试验分析结果一 针对经过参数优化的CV-SVM模型,笔者进行电机传动系统典型故障状态诊断试验,分别把6种状态的特征向量集标记为:“正常”-1、“断齿”-2、“皮带断裂”-3、“有负载的轴不平衡”-4、“被动轮摩擦大”-5、“轴承破损”-6。 最后得到的CV-SVM电机传动系统故障诊断预测图如图8所示。 图8 CV-SVM电机传动系统故障诊断预测图 图8中,选择180组测试样本进行训练,故障识别准确率达99.4%,诊断时间只需要0.006 840 s,只有“断齿”状态出现了1次识别错误。 除了惩罚参数c和核函数参数g的选取会影响SVM的分类效果,训练样本的表征效果也会影响SVM的模式识别性能。由于“断齿”故障的各个振动信号特征值与正常状态都较为相似,所以容易出现诊断偏差。 总体上看,CV-SVM模型对电机传动系统故障的识别能力很好。 2.3.4 试验分析结果二 为了验证CV-SVM故障诊断模型的故障识别效果,笔者同样提取台钻机5种故障状态的振动信号的特征值作为测试样本进行试验,再次采用K-CV的方法进行c、g参数寻优,并把5种状态的特征向量集标记为:“正常”状态-1、“基座松动”状态-2、“传送带磨损”状态-3、“轴承严重磨损”状态-4、“复合故障”-5。 得出的CV-SVM台钻机故障诊断预测如图9所示。 图9 CV-SVM台钻机故障诊断预测图 图9中,当惩罚参数c取值为22.627 4以及核函数参数g取值为0.25时,诊断结果准确率最佳,150组台钻机特征样本的诊断准确率达98.7%,诊断时间为仅为0.006 818 s。由于“基座松动”状态和“传送带磨损”状态的振动信号特征值存在相似性,个别样本出现了分类重叠的情况,导致分类器在判断时出现2次错误。此外,复合故障状态的识别率可达100%。 由此可见,CV-SVM故障诊断模型不仅可以用于识别被掩盖的细微振动变化特征,还能用于识别多种故障特征混合的振动信号特征。因此,CV-SVM模型具有适应性广、分类精细度高的特点。 对比试验结果发现,PSO-PNN故障诊断模型和CV-SVM故障诊断模型各有优势,都能进行电机传动系统和台转机2种旋转机械的故障状态诊断工作。 为了验证2种故障诊断模型的性能,笔者分别建立反向传播(back propagation,BP)神经网络和径向基函数(radial basis function,RBF)神经网络故障诊断模型,对上文所提取的特征值样本进行故障诊断。 4种故障诊断模型结果对比如表1所示。 表1 4种故障诊断模型结果对比 由表1可知:由于电机传动系统的振动信号的故障表征性较好,所以4种模型对电机传动系统的故障识别率都略高于对台转机的故障识别率。与BP神经网络和RBF神经网络相比,PSO-PNN与CV-SVM在旋转机械故障识别方面具有明显的优势。 在样本选取方面,PSO-PNN不需要人为对振动信号进行再加工,更适合应用于实时监测;而CV-SVM却需要通过对振动信号特征值的提取来构建学习样本,但其识别精度较好,更适合应用于复杂的故障预测工作; 在参数优化方面,采用PSO进行了参数寻优的PNN模型,其准确率提高了约29%;采用CV进行了参数优化的SVM模型,其故障诊断准确率提高了约9%。在诊断速度方面,PSO-PNN和CV-SVM 2种故障诊断模型识别故障的时间都不超过0.3 s,故障诊断的效率高。 由此可见,在实际的旋转机械故障诊断应用中,2种诊断方法可以相互配合,进行更加智能的旋转机械故障诊断工作。利用PSO-PNN可以实时监测出机器是否处于某种故障状态,利用CV-SVM对振动信号特征值进行进一步地诊断,可以检验并确认机械的故障状态,排查是否存在复合故障的情况。若CV-SVM的诊断结果为复合故障,可以增加测试样本的数量,根据PSO-PNN的误判情况筛查出最有可能发生的故障,然后进行故障的排除工作。排除其中一种故障之后,再次利用CV-SVM方法进行故障诊断;若未被诊断为复合故障,则故障排除成功,继续排除另一种存在的故障即可。以此来实现不拆卸机器的智能故障诊断目标。 利用旋转机械振动信号与各故障类型的关系,笔者分别构建了PSO-PNN与CV-SVM的2种人工智能能模型,将采集到的旋转机械故障信号输入到2种不同的人工智能诊断模型中,对多种常见的旋转机械(电机传动系统和台钻机)典型故障进行了诊断,包括多种故障同时发生的复合故障状态。 研究结论如下: 1)采用PSO参数优化后的PNN神经网络模型,且时域信号样本可直接输入模型中对其进行了监测诊断,其识别精度高,适用于旋转机械实时故障监测场景; 2)采用K折交叉验证(K-CV)参数优化的SVM神经网络模型,其具有小样本学习优势,识别精度更高,识别时间更短;但需要提取特征值来构建学习样本,其适用于复杂的旋转机械故障预测判断; 3)相比于BP神经网络和RBF神经网络,PSO-PNN与CV-SVM2种神经网络的识别精度都有着较高的提升。经过PSO参数寻优的PNN模型,其准确率提高了约29%;采用CV进行参数优化的SVM模型,其故障诊断准确率提高了约9%。 笔者后续将对这2种诊断预测方法的样本和参数进行优化,以进一步提高故障识别诊断的准确率和效率;对2种人工智能诊断模型进行完善和推广,以进一步解决旋转机械的复合故障和寿命预测的智能分析等问题。1.2 SVM故障诊断模型

2 PNN与SVM在旋转机械故障诊断中的应用

2.1 样本的制取与分析

2.2 PNN在旋转机械故障诊断中的应用

2.3 SVM在旋转机械故障诊断中的应用

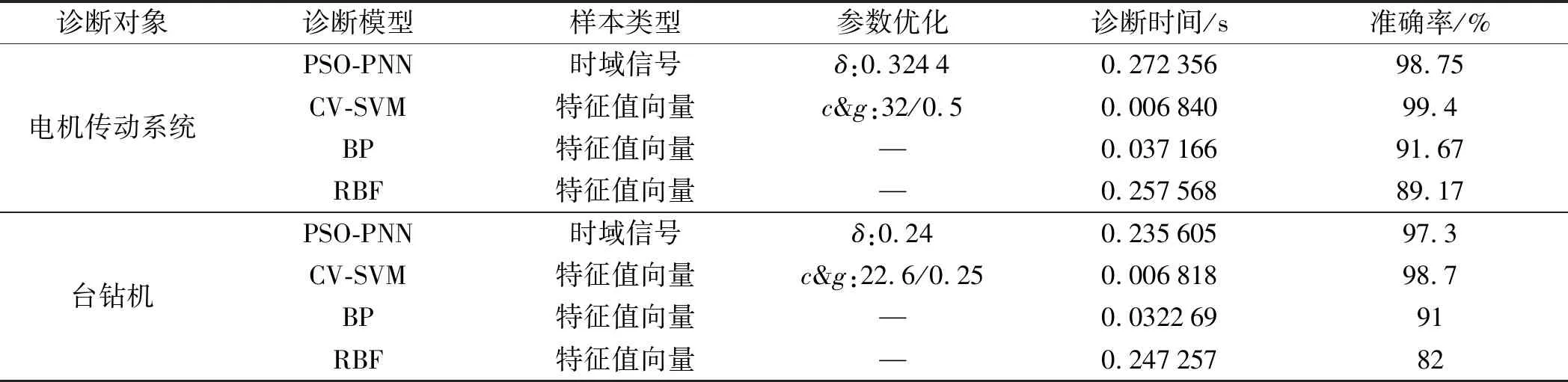

3 试验结果对比分析

4 结束语