浅谈高支模施工技术在建筑工程中的应用

张 蔚

(山西工程科技职业大学工程管理学院,山西 晋中 030619)

0 引言

高支模施工技术在建筑工程中得到了广泛应用,属于建筑工程施工中的代表性技术[1]。高支模施工效果对建筑的质量、美观、耐久性等均有影响,但部分建筑工程的高支模施工技术应用不善,存在质量隐患或安全隐患,常常引起工期延误和成本增加等一系列问题[2-3]。因此,深入探讨高支模施工技术在建筑工程中的应用具有必要性,应重点掌握高支模施工技术的应用要点,明确施工注意事项,以提升高支模施工技术的应用水平。

1 工程概况

某两层建筑工程项目,中心屋顶高度8.77m,由C-D轴间中点向A轴及向F轴呈人字降坡。工程施工中,层高大于4.5m的部分采用高支模。该工程由专业人员设计8.05~8.77m 的高支模板体系,制定规范的施工设计方案,保证高支模施工安全和施工质量。

2 高支模体系的设计

2.1 水平杆的设计

(1)按纵下横上的顺序在立杆底距楼面板200mm的位置设扫地杆,统一沿纵横水平方向以1500mm的步距设置到位。

(2)梁底、最顶步距两水平杆间均增设一道水平杆。

2.2 剪刀撑的设计

2.2.1 竖向剪刀撑的设计

(1)布设位置选择在模板支撑架外侧四周,剪刀撑宽度4~6m,中部纵横向按照自下而上的顺序依次设置,间距取5m。

(2)剪刀撑由钢管搭设成型,沿高支架四周从底部开始依次向顶部设置,与楼面夹角稳定在45°~60°。

(3)剪刀撑的搭接长度不少于1000mm,采取直角扣件搭接的方法;剪刀撑与立杆交接时,用旋转扣件稳定扣至立杆处,维持搭接部位的稳定性;搭接处的扣件不少于3个。

2.2.2 水平剪刀撑的设计

设置在扫地杆和竖向剪刀撑顶部,支模高度>8m时,支架的稳定性下降,在支架中间增设一道水平剪刀撑,用于提升支架的稳定性。

2.2.3 立杆支撑的设计

(1)120mm 厚的楼板:立杆的横距和纵距均为900mm,枋木间距为300mm。

(2)400×900 截面梁:立杆的横向、纵向间距均为900mm,枋木间距400mm;于梁底设一道承重立杆并于立杆处设长度不大于200mm的顶托,全面保证结构稳定。

3 高支模施工技术要点及注意事项

3.1 模板组拼精度控制

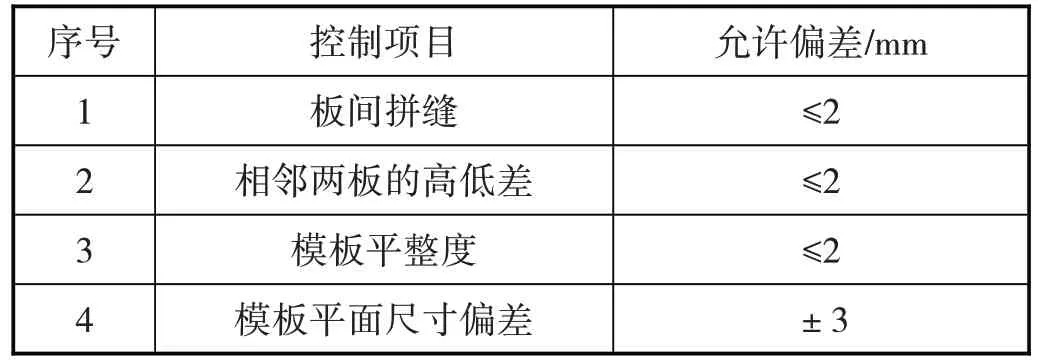

按照模板配板图纸设计尺寸精准拼装模板,作业人员加强对板间拼缝的检测与控制,使相邻两板紧密贴合;两板接头位置用木方压缝,或设置卡子,提升严密性,防止漏浆;模板组拼成型后,用钢丝绑扎竖向钢管和模板。模板组拼精度控制项目及要求如表1所示。

表1 模板组拼控制项目及精度要求

3.2 模板定位

根据定位桩点测放十字交叉控制线,进一步测定各偏轴线500mm 控制线,用经纬仪检测测量放样的准确性。待偏轴控制线通过检验后,测放梁、柱等边线,以便在后续施工中根据此类边线将模板准确安装到位。

(1)标高引测:用水准仪引测板面标高加0.5m控制点,用钢尺引出梁底、板底的标高。楼板模板铺设完成后,用水准仪和钢卷联合检查安装情况。

(2)柱模板标高控制:柱的高度扣除楼板标高,将所得结果与胶合板的高度做对比分析,确定完成柱模板施工所需的整块模板数量以及需要裁剪的模板尺寸,根据计算结果准备足量模板,完成加工作业。楼板新浇筑混凝土固结后,在楼面测放轴线控制线、柱边线,质检员对测量放线结果做全面的复核,确认无误后安排木工进场。

3.3 满堂支架的搭设

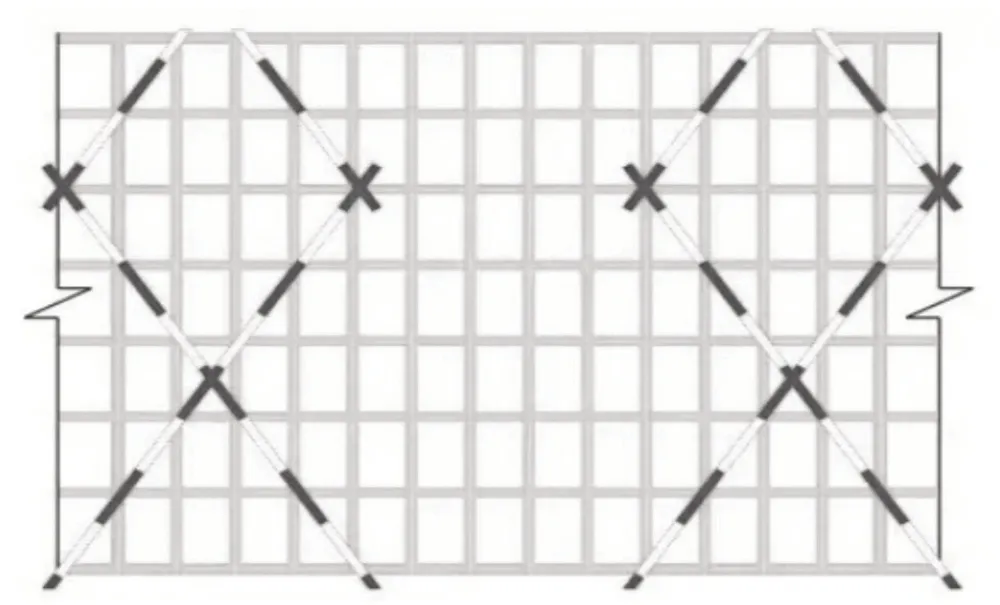

按图纸要求搭设满堂支架和剪刀撑(如图1所示)。立杆按照如下方法设置:取尺寸为300mm×300mm的胶合板垫块,将其置于钢管底部;搭设中间水平拉杆,在距离地面200mm的位置设置扫地杆;根据各层的层高设置立杆的水平牵引杆,中间步距取1500mm,顶部牵引杆设置在梁底下方500mm处;立杆布设到位后,做到位置合理、间距均匀。随后,以标志点为准测放梁底模标高,设置梁底钢管。为提高支撑系统的刚度,在搭设满堂支架时需将其与构造柱和框架柱做刚性连接。剪刀撑沿高支架四周以先低后高的顺序依次布设到位,与楼面的夹角保持在45°~60°。

图1 剪刀撑设置示意图

3.4 柱模的安装

钢筋隐蔽工程验收完成后,以测放的控制线为准封柱模。首先吊装直模板,确认位置无误后上紧柱箍、穿螺栓,维持模板的稳定性,为各面设置斜撑并连接至支架处。条件允许时,封柱模与梁柱接头模板安装同步进行,缩短施工时间。

材料取用方面,柱箍采用钢管,柱截面超过700mm时于中间设穿墙螺杆。根据工程材料循环利用的要求,在穿墙螺杆外套长度与柱穿墙厚度一致的PVC硬塑管,以免因穿墙螺杆出现损伤而无法循环利用。安装时测量穿墙螺杆的位置并精准调节,使所有的穿墙螺杆均在同一垂直线或水平线上。施工完成后,回收穿墙螺杆,修整后继续投入后续的施工中。经多次循环使用后的穿墙螺杆可能有滑丝或其它异常状况,因此使用前详细检查,禁止任何受损的穿墙螺杆被投入使用。

柱边角用合适尺寸的木板条和海绵条封堵,提升严密性,并使成型的楞角具有美观性。板缝用柱模木楞严密封盖,避免混凝土灌注期间漏浆。柱模板安装后,以拉通线的方法检查布设位置。

3.5 梁模的安装

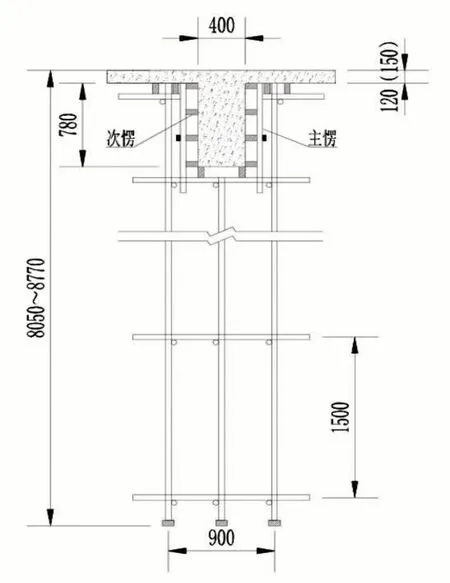

取50mm×100mm×2000mm 方木,根据设计间距依次铺设;随后开始铺设梁底模,调整底模使其与柱头准确对接,随后钉牢;为梁底模设置立挡及支撑,材料采用50mm×100mm 枋木条;准备厚度为18mm、宽约30mm的模板,用于压紧侧模底部;将侧模吊装至指定位置,设置斜杠顶撑用于维持侧模的稳定性。梁高在750mm以上时,于梁的中间位置增设2道Ф16穿墙螺杆,确保即便侧模斜撑的作用力减弱(梁偏高所致)也依然维持稳定。梁跨度超过4m时,按要求在跨中梁底起拱,工程在此方面无明确要求的,根据梁跨度的1/1000~3/1000起拱。主次梁交接时,起拱顺序为先主梁、后次梁。在大梁底模中间增设一排连接排架的立杆,提升梁的稳定性,避免完全下沉、变形等问题。梁模板截面,如图2所示。

图2 梁模板截面示意图

3.6 板模安装

(1)根据横钢管标高控制要求在钢管立柱上弹出控制线,于钢管上铺设方木,拉线检查,判断方木整体是否具有平整性;随后,铺楼面模板,楼板宽度不合模板模数时,根据尺寸关系裁切模板,在梁、柱边做补板处理;楼面模板铺设后,用长度为40mm的铁钉钉牢,板缝用胶带纸粘贴,避免混凝土经由板间缝隙流出。

(2)板模安装的细节多,主要归结为如下几点:

第一,成型钢管排架应横平竖直,各部位尺寸要合理,水平拉撑连通,连接件对排架的加固效果良好。

第二,模板首排次楞木方紧贴柱边模,相邻模板的拼缝宽度控制在2mm 以内,达到2mm 及以上时用腻子封条,提升模板间的严密性。

第三,板模板的起拱量视板跨度L而定,分如下三种情况:L<4m,无需起拱;4m≤L<6m,起拱量取10mm;L≥6m,起拱量取15mm。

第四,板模板施工时,在每根立杆底部设胶合板垫块,下部支撑采用满堂架。为脚手架设置纵、横向扫地杆,具体方法为:纵向扫地杆设置在距离底座上皮不超过200mm的立杆处,用直角扣件予以固定,各纵向扫地杆均与立杆稳定连接;横向扫地杆设在纵向扫地杆下方的立杆处,采用直角扣件进行连接。理论上,立杆所在基础的标高需一致,若局部标高存在偏差,将高处的纵向扫地杆延长至低处并稳定连接至立杆上。支架四周及中间位置均设纵向剪刀撑,统一从底部开始逐步向上进行,每隔4排支架立杆设置一处。

第五,用压刨加工板的纵横格栅,直至各自的规格一致。拉通线找平,要求所有格栅处于相同标高处,期间尤其需要注意的是四周格栅的布设情况。板与格栅用50mm 钉子固定,铺板作业结束后用靠尺检查平整度、用水准仪校正标高,根据检查结果及时调整偏差。模板受损或变形时,随即安排修整,必要时换新。模板铺设到位后,整体需平整,板间接缝严密。经检查确认模板各方面均达标后,清理杂物,均匀涂刷脱模剂。

第六,首根立杆设置在墙根起步350mm的位置,后续根据设计要求以特定的间距依次将支撑支立到位,使各层的立柱支撑位置保持一致。在纵横向水平拉杆施工时,于支撑中间开辟出通道,供施工人员行走。

3.7 施工注意事项

(1)施工人员在布置立杆时需兼顾顶板、主梁、次梁各自支撑立杆的布设位置,采取协调措施,使三者立杆共处相同直线上。必要时适当调节立杆间距,但不可加大间距,仅能调小,否则立杆将在一定程度上丧失支撑作用。

(2)每步距设双向水平杆,要求杆件在x、y 方向的刚度均达标,使水平杆在施工中保持稳定。

(3)施工人员严格按照规范布设水平和竖向的剪刀撑,加固高支模体系。

(4)满堂支撑架底部距基础面200mm 范围内应有双向扫地杆。

(5)立杆接长采取搭接的方法,搭接至少用2 个旋转扣件,搭接长度不少于1m。各扣件的拧紧力矩达到45~65N·m,端部扣件盖板的边缘距杆端至少100mm。

(6)若底部支座坐落至垫层上,应取垫铁和长木跳板,将两者铺设至立杆下部。

(7)板厚>120mm 时,用双扣件对支撑横杆与立杆做连接处理,且要求顶部承载支撑装置采用钢管横杆。

4 高支模体系的拆除

高支模施工完成后,进入拆除环节。拆除细节丰富,隐患多,工程人员必须严格依据规范操作。

(1)混凝土浇捣完成约8d 时,测试混凝土的强度,若实测结果达到设计要求,可进入高支模拆除环节;结果显示混凝土的强度偏低时,推迟拆模时间,禁止在混凝土强度未达标时盲目拆模。

(2)高支模拆除采取分段、分级、分部的方法,根据待拆模板体系的总量进行逐级划分,有条不紊地完成各部分的拆除作业。拆模遵循先浇筑后拆除、后浇筑先拆除的原则,且首先拆除侧梁模板,再进行柱梁模板的拆除。

(3)为高支模拆除搭设作业平台,供施工人员在平台上安全拆模。

(4)拆模作业平台搭设成型后,才可拆除木枋与模板,拆除顺序为“松枋、散板、拆除模板、拆除支架”,所有拆除产生的模板均要被运出施工现场,若未外运模板,则规划在与楼层边缘相距超10m 的区域,堆放整齐,堆放高度不大于1m。禁止在通道口和出口堆放模板,否则将阻碍拆模作业的顺利进行。

(5)严格控制拆模力度,避免建筑结构因拆模而出现损伤。拆模人员注重防护,禁止强制性撬动模板,否则混凝土结构易受损。拆除人员严格听从指挥,按照顺序依次拆除各模板。

(6)高支模体系拆除结束后,全面检查模板,修理变形的模板、破损的模板或存在其它缺陷的模板,剔除无法重复使用的模板;而后,清理模板表面的杂物,根据类别的不同分类存放;由专员管理拆除后的模板,以便在后续工程中重复使用。

5 结束语

综上所述,高支模施工技术在建筑工程中具有举足轻重的地位,妥善应用高支模施工技术有助于保障施工安全、提高施工质量、减少成本。但高支模施工技术的应用细节多,施工单位应根据工程质量要求进行高支模施工方案设计,严格按照高支模施工技术要点以及施工注意事项开展施工,施工完成后要保证高支模拆除的安全。总之,在高支模施工技术的应用过程中,应贯彻全流程质量意识,加强质量检查与控制,确保高支模施工作业的顺利完成。