提高隧道防水层施工质量验收合格率的方法探讨

覃华东

(广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

隧道防水层是隧道防水可靠的基础结构,是防水施工质量控制的关键点。如果隧道防水层施工质量低,防水措施不到位,极易导致隧道发生渗漏,特别是在较大的水压力作用下,有可能造成隧道发生大面积的渗漏。如果隧道建成通车后产生渗漏水,对隧道及行车安全会造成较大危害,而且整治难度大、成本高。因此,如果隧道防水层施工质量高,就能节约成本,产生较好的社会效益和经济效益。做好隧道防水工作十分重要[1]。保证隧道防水层的施工质量,可以有效提高隧道衬砌结构的防水性能,防止出现渗漏水[2]。

上思至防城港公路项目三分部通过对隧道防排水进行内外业施工分析,发现影响防水板施工质量的关键问题是“垫片间距相差大”和“焊缝密实性差”,两者是影响防水层一次验收合格率的症结所在。进而在隧道防水层施工中针对这两个关键问题大胆创新施工方法,并通过实践验证,将隧道防水层施工一次验收合格率提升至95%以上,取得良好效果。

1 工程概况

上防三分部起点位于上思县公正隧道中心桩号ZK23+430(YK23+472)至防城段ZK36+295(YK36+287),全长12.84 km,桥隧比为79.21%。其中桥梁共9座/3.51 km,隧道2.5座/6.66 km,一座互通。隧道防水层施工采用“EVA防水板(1.5 mm厚)+400 g/m2无纺布”规格,以隧道纵向通长进行布设,如图1所示。防水层的施工质量决定着隧道防水工程的成败。

图1 上防三分部隧道防水层施工设计图(cm)

2 防水层施工质量控制关键点

2.1 防水层施工工艺改进前施工质量调查

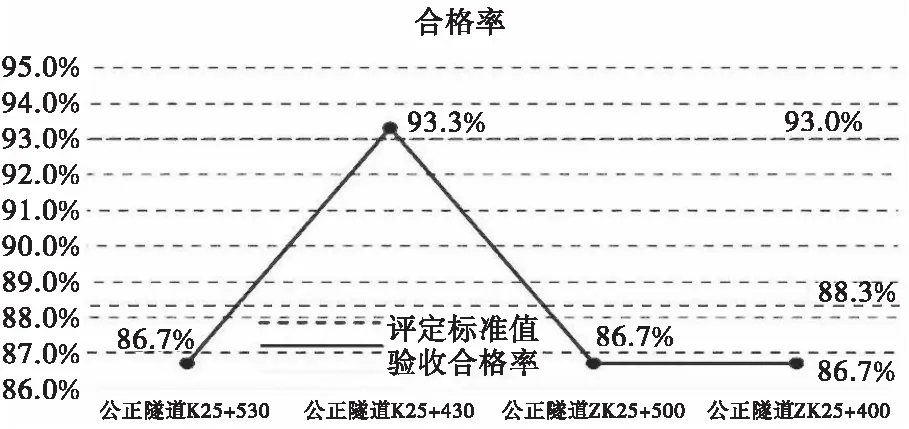

上防三分部隧道防水层采用“EVA防水板(1.5 mm厚)+400 g/m2无纺布”的结构布置,根据《公路工程质量检验评定标准》(JTG F80/1-2017)的要求,隧道防水板实测项目为搭接长度、缝宽及固定点间距和焊缝密实性,过程中使用热熔焊接方法搭接施工。按照该评定标准对工艺改进前的隧道防水板和无纺布的实测项目质量进行了统计调查。共检查了240处,检查结果为:合格212处,不合格28处,合格率仅为88.3%,达不到分项工程验收合格率93%的要求。详见表1及图2。

表1 隧道防水层施工一次验收合格率调查表

图2 隧道防水层施工一次验收合格率曲线图

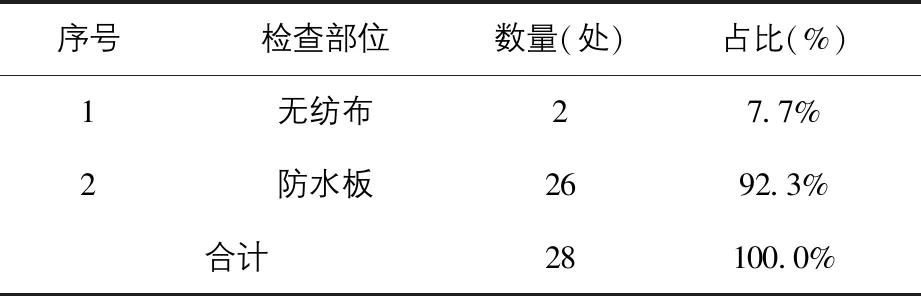

第一步分析:本项目中,隧道防水层施工分为无纺布施工和防水板施工两道工序,针对不同的材料验收进行统计、分析,得出验收质量问题的占比。分析结果如下:防水板施工质量问题在质量问题中高达92.3%,是质量问题出现的主要部分(见表2),进而对防水板施工质量问题进行第二步分析,以明确症结所在。

表2 隧道防水层施工一次验收质量问题占比统计表

第二步分析:通过现场检查防水板搭接长度、防水板缝宽、防水板焊接固定点间距、防水板焊接密实性,发现不合格频率最高的两个项目是“垫片间距相差大”和“焊缝密实性差”,其累计频率已达到80.77%,由此得知影响防水板施工质量的关键问题是“垫片间距相差大”和“焊缝密实性差”,是影响防水层一次验收合格率的症结所在,详见表3。

表3 隧道防水板施工质量问题频数统计表

将隧道防水层施工一次验收合格率提升至95%以上目标设定的依据:

(1)验收合格要求:根据项目施工质量计划,分项工程验收合格率需>93%。

(2)目标值设定的可行性:若把“垫片间距相差大”和“焊缝密实性差”问题解决75%以上,那么合格率将由88.3%提升至95.4%,优于目标值。计算如下:

88.3%+(1-88.3%)×80.77%×75%=95.4%

2.2 产生“垫片间距相差大”和“焊缝密实性差”质量问题的原因分析

针对“垫片间距相差大”和“焊缝密实性差”问题症结进行调查,通过查阅以往施工案例并进行现场调查,从人员、机械、材料、方法、环境等方面进行原因分析,并绘制成关联图如图3所示。

图3 原因分析关联图

由图3可知,共找到10个末端因素:

(1)器具是否未检定。

(2)工人是否缺少教育培训。

(3)责任职责是否划分不够细。

(4)技术交底是否不够详细。

(5)设备是否无合格证书。

(6)设备是否进行正确调试。

(7)是否有相应方案指导施工。

(8)材料是否未进场验收。

(9)是否有奖罚考核。

(10)洞内照明是否充足。

2.2.1 要因排查分析

对末端因素逐条进行要因排查分析,排除非要因,剩下的要因具体情况如下:

(1)技术交底是否不够详细。对技术交底资料调查分析,工人技术交底完成100%,手续齐全,但在检查交底内容时发现技术交底中已编制防水层施工的操作内容,但未细化到具体操作步骤,且交底仅通过文字、PPT形式开展,并未观看相关操作视频,这将影响到技术交底的及时性和准确性。

影响程度判断:进一步对防水层施工工人的施工合格率调查结果显示,隧道防水层操作工的合格率仅41.7%,未达到施工操作要求,在技术交底过程中也未对工人进行操作考核,交底效果不明显,因此技术交底不够详细对症结产生的影响程度大。

结论:要因。

(2)工人是否缺少教育培训。通过对现场爬焊机使用的设备进行调查,发现工人操作使用微波焊接机对垫板进行热熔固定,在使用爬焊机过程中提前进行预热,但是存在着工人选择温度及速率未按最佳状态值而是根据个人使用习惯进行调整使用的问题。

影响程度判断:项目对现场防水层焊接位置进行检查,发现未正确进行调试的爬焊机焊接的稳定性一般,爬焊机的选择温度及爬行速率对焊接的稳定性有影响。为进一步确认焊接密实情况,对现场焊接密实性进行检查,检查发现焊接密实性合格率为75%,从检查结果发现设备未经爬焊正确调试下焊接作业,导致焊接不密实,影响质量,因此设备未正确进行调试对症结影响程度大。

结论:要因。

(3)洞内照明是否充足。检查各隧道洞内施工照明情况,发现隧道施工低压供电,采用220 V三相五线制电力系统,按照要求使用三级配电系统,但在检查使用照明设备过程中发现隧道施工作业地段照明不够充足,不满足照度>50 lx的规范要求。

影响程度判断:进一步确认隧道洞内照度情况,使用经标定的照度计对洞内照度检测,洞内施工平均照度<50 lx,未达到规范允许值,对现场防水层测量、施工造成一定的影响,因此洞内照明不足方面对症结影响程度大。

结论:要因。

通过以上调查分析,找出造成“垫片间距相差大”和“焊缝密实性差”的3个主要原因:

(1)技术交底不够详细。

(2)设备未正确进行调试。

(3)洞内照明不足。

2.2.2 对策方案

针对调查分析阶段所得出的3个要因逐个进行深入研究分析,针对每个要因提出了相应对策方案,整理汇总如表4所示。

表4 对策方案汇总表

2.2.3 对策方案分析评价

经过多角度、多方位考虑,对每个要因的对策分别进行对比分析,并通过组内开会讨论、邀请专家指导、进行试验等方式对对策方案进行评价,根据方案的有效性、可实施性、经济性可靠性和时间性进行评分,确定最优方案,具体见表5。

2.2.4 落实方案

针对确定最优方案,设定目标、指定解决措施,并按照“5W1H”原则编制对策落实表(表6)。

表6 对策落实表

2.3 防水层质量施工创新方法

方法一:加强组织技术交底,提升工人实操水平。

(1)技术交底。项目编制完善了技术交底内容,细化了防水层施工过程中的操作步骤,项目领导分别组织工人开展技术交底,通过PPT展示、操作视频的形式,对防水层操作的流程、注意事项进行了详述,并通过自由发言的方式让工人提出自己的困惑,现场进行解答,帮助工人解除疑惑。

(2)操作考核与现场纠正。项目技术人员在公正隧道防水层施工面对工人进行了防水层操作考核,对工人不正确的操作方式进行纠正,重点对现场工人以下错误做法进行纠正:

①使用爬焊机时,爬焊机爬焊过程中出现了一定的偏位没有及时回正,需要工人及时控制回正,保证防水层的施工质量。

②固定防水层时,防水层卷材绷得太紧,应根据混凝土基面情况留够富余量,确保后续二次模筑混凝土挤压后,防水层与喷射混凝土表面自然密贴。

(3)实施效果验证。上防三分部通过在现场对工人的操作方式进行考核纠正,使工人能够更加直观地了解到不足之处,并加以改正,培训完成后,项目技术员再次对各隧道的防水层工人操作方式进行了调查,发现经过培训后考核合格率提升至100%,达到预期效果。

方法二:通过防水层焊接试验进行设备调试。

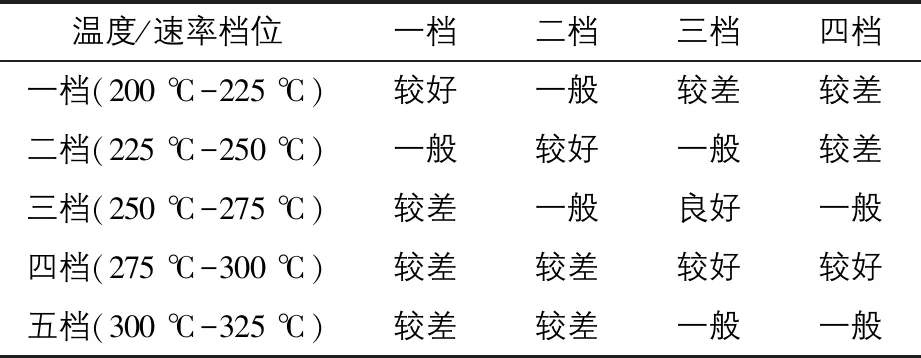

(1)设备调试。项目技术员负责检查爬焊机设备调试情况,在确保焊接质量的情况下,对爬焊机的温度和速度档位进行调试。已知进场防水层标准厚度为1.5 mm,爬焊机试验选取一些防水层窄料进行试验,爬焊机试验温度调整在200 ℃~350 ℃,每25 ℃分为一档。

(2)实施效果验证。对爬焊机进行不同温度的焊接效果进行调试,试验结果见后页表7。

表7 爬焊机温度-速度焊接质量调查表

由表7爬焊机的试验结果可以看出,爬焊机在温度处于第三档位、速率处于第三档位范围时,防水层焊接质量合格率为良好,可以在保证防水层焊接质量的情况下达到爬焊速率最大化,后续防水层施工按照此参数进行设置焊接,可达到预期效果。

方法三:使用规范要求的光源照明。

(1)使用符合要求的灯具。项目技术员对各隧道施工点进行了光照亮度的检查,对于照度不足的地方在其前后和防水层铺挂台车上更换、增加了符合使用要求的灯具,如表8所示。

表8 各隧道照度测试统计表(lx)

(2)灯具照度检测。项目技术员在要求队伍增加灯具达到要求的照度后重新对隧道防水层照度检测,更换、增加灯具数量,现场照度检测合格率已达到100%,满足了隧道施工的照度要求。

(3)实施效果验证。通过增加符合要求的灯具,并经过技术员的复查,现场照度已经100%满足设计规范的要求,达到了预期效果。

2.4 防水层施工工艺改进效果

2.4.1 实施前后对比

在实施阶段,项目部对防水层施工质量进行随机抽检,合格率为95.8%,大于设定目标值95.0%。对防水层施工质量问题的统计结果详见表9。

表9 隧道防水层施工一次验收合格率调查表

活动前后隧道防水层施工质量问题对比见图4。

图4 活动前后隧道防水层施工质量问题对比柱状图

通过图4可知,“垫片间距相差大”“焊缝密实性差”已从实施前的关键问题变成实施后的次要问题,说明该技术活动效果明显,得到较好提高。经检查,隧道防水层施工一次验收合格率提高至95.8%,高于活动前制定的目标值95.0%,活动目标值得到了较好的实现。

2.4.2 经济效益

通过实践证明,该项目提高了防水层施工效率,节约了设备及人工费,避免了材料浪费和工期延误,取得很好的经济效益。

公正隧道每段防水层宽度为3 m、每版浇筑15 m,焊接一版施工平均能节约时间约3 h,上防三分部隧道单洞在实践过程中3个月共进尺150 m,隧道左右洞防水层施工进洞总长为300 m,节约工日、节约资金的计算公式如下:

节约工日=节约小时/工日小时数=3×(300/15)÷8=7.5工日

节约资金:

人工费=工人数量(人)×每日工资(元/工日)×节约工期(工日)

材料费=节省材料(个)×材料单价(元/个)

计算结果如表10所示。

表10 资金节约计算表

3 结语

隧道防水层施工分为无纺布施工和防水板施工两道工序,针对这两道工序质量问题的统计、分析,发现防水板施工质量问题在防水层施工的质量问题中占比较大,是产生防水层质量问题的关键因素。通过对内外业进行施工分析,发现影响防水板施工质量的关键问题是“垫片间距相差大”和“焊缝密实性差”。针对“垫片间距相差大”和“焊缝密实性差”问题产生的症结进行调查,确定了技术交底不够详细、设备未正确进行调试、洞内照明不足3个影响防水板施工质量的技术要因。针对这3个技术要因,提出多个对策方案,并进行分析评价,确定了最优方案。根据最优方案进一步明确目标,制定解决措施,并在实际操作中认真落实,从而显著提高了隧道防水层施工质量一次验收合格率,保证了隧道防水层的施工质量,节约了工期和资金,取得了良好的经济效益、技术效益及社会效益。