综采面采空区瓦斯治理技术的研究

贾璐璐

(山西兰花科技创业股份有限公司唐安煤矿分公司,山西晋城 048400)

当前我国的煤矿开采深度不断增大,再加上煤矿开采不断实现集约化建设,在开采环节中瓦斯涌出量日益增多,所以造成很多瓦斯隐患,极大地影响煤矿开采的安全性。就当前的煤矿瓦斯涌出情况分析发现,很多都是采空区瓦斯的情况。因此,应用综采工作面采空区瓦斯综合治理技术分析,对于提升煤矿开采的安全性产生积极的意义。

1 工程概况

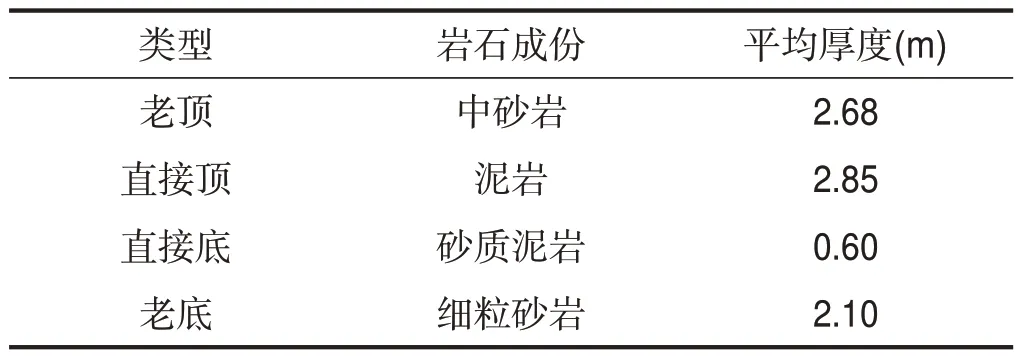

某矿区内7号综采工作面的年产量为6Mt,设计为抽出式通风的中央并列通风式。矿井的主要技术参数如下:进风量为23503m3/min,回风量为23841m3/min;整个矿井的通风负压为2950Pa。经过现场勘察分析发现,需要开采的煤层平均厚度为6.24m,走向长度为825.2m,全部选择应用长壁式综合机械化开采的方法,在工作面顶板使用的是一次全高全部垮落法,采高为3.6m,放煤高度是2.17m。经过对现场探测分析发现,该煤层内的工作面平均瓦斯含量是9.7m3/t,具体情况可见表1。经过对该煤层进行瓦斯抽采,确定其浓度在25%~40%之间。

表1 7号煤层工作面底板情况

2 综采工作面采空区瓦斯涌出规律

2.1 规律

综采工作面采空区包含多个结构部分,有上覆岩层垮落、残煤等,包含多种孔隙结构部分。经过分析该面的实际情况,采空区内矸石、煤整体等组成压实度气流速度有着较大的差异,且风压存在着很大的变化。回采作业中新鲜风流从进风巷进入到巷道内,有些受到污染的风会经过回风巷排放出去,这种情况下,会将部分瓦斯带出去,并且可以通入到工作面内。经过对工作面的开采状况分析,发现采空区浅部整体性较差,漏风的问题较为严重,且有部分出现紊流的情况,受到压差的持续影响,整体会随着风向移动。采空区后部范围内,整体处于层流的状态,并且移动速度比较缓慢。

在回采的环节,采空区瓦斯主要是如下几个来源:其一,没有及时采出而残留的煤炭导致内部有瓦斯材料,并且在开采逐步进行时,瓦斯量不断减少。其二,顶板与周围煤岩内的瓦斯比较多。其三,回采环节,有些落煤瓦斯会随着风进入到采空区。其四,煤壁瓦斯进入到采空区,因为现场开采为全煤巷道,采空区暴露的情况下,容易有部分瓦斯进入。

2.2 采空区瓦斯危害

经过理论分析,了解到煤矿开采的实际情况,综采工作面内采空区瓦斯有下述危害:

(1)采空区内的空气压力一般是1 个大气压左右,因为回采环节,瓦斯会持续进入到采空区,内部压力会升高,采空区瓦斯会持续性进入到工作区,而采空区内会不断地有瓦斯涌入,进而形成“瓦斯库”,只要是受到压力作用,就会涌出到工作面,影响人们的安全。

(2)要想提高作业现场的安全性,应该给作业现场持续性通入新鲜空气稀释瓦斯浓度,也能减小粉尘的浓度,营造出良好作业环境。系统供风环节,因为漏风的影响,有些风流进入到采空区,而有些风流通过工作面流向风侧,采空区风流与工作面在上隅角汇合,从而导致该位置上瓦斯浓度升高,容易引发较为严重的危害。

(3)采空区瓦斯因为大气压的持续性变化影响,造成现场的采空区体积出现了很大的变化,最终把浓度较高的瓦斯气体引入到工作面上。在工作面的瓦斯浓度较高的情况下,人员进入到内部容易出现窒息现象,遇明火会发生爆炸,极大地危害人们的生命健康安全,对于现场的开采正常进行也造成不利影响。

3 综采工作面瓦斯综合治理技术应用

3.1 瓦斯抽采现状分析

在本次采矿作业中7 号煤层的工作面应用的是永久抽采瓦斯系统完成抽采作业。在这种抽采方式应用时,效果比较差,造成采空区出现瓦斯浓度比较高的情况,对于工作面正常运行的效果带来不利的影响。根据了解目前的7号煤层工作面的具体情况,掌握处理技术,分析总结影响因素。其一,目前的瓦斯治理的方法中抽采系统内的瓦斯支管长度间隔距离在120m以上,且每一条瓦斯支管所产生的抽采作用力较小,造成抽采量不足,影响后续工作的开展。其二,技术人员掌握了现场瓦斯移动的规律,并且进行模拟分析,了解该现场瓦斯作业面出现了分层的情况,这一现象是造成抽采效果比较差的主要原因。其三,在瓦斯抽采的环节,制定的工作方案随着综采工作面推进速度匹配,实施抽采负压作业,其实际应用的负压较低,所以造成抽采的效果比较差,根本无法达到使用的需要,工作效果难以提高。

3.2 瓦斯综合治理技术应用

分析目前的抽采方案,了解到抽采效果较差,煤矿生产环节容易导致瓦斯涌出量过大,对于人们生命安全、煤矿开采作业的进行产生极为不利的影响。因此,在现场工作面进行抽采作业的基础之下,通过使用高位钻的方式进行综合性治理,以规避不利因素。分析该煤层的工作面条件,按照图1 设置高位钻孔抽采方案。

图1 高位钻孔布置示意图

工作面高位钻孔的参数如表2所示。

表2 7号煤层所属工作面高位钻孔参数(部分)

为了全面提升抽采的质量和效率,把高位钻孔设置在工作面顶部;为了尽量地规避漏风问题,减小漏风量,在临近工作面密闭部位上不进行瓦斯抽采;为了预防抽采环节负压过低的情况,可以结合实际需要增大抽采负压。该项目通过设置高位钻孔抽采的方式,发现整个工作面内瓦斯浓度减小,涌出量也在降低,每日煤炭产量提升约23.9%;经过现场探测结果发现,工作面回流瓦斯浓度在0.5%左右,上隅角瓦斯浓度约为0.6%。

4 综采工作面采空区瓦斯综合治理技术要点

4.1 内错尾巷埋管抽放技术要点

应用这一施工技术后,把尾巷设置在回风巷道的内侧,方向与回风巷保持平行的状态,沿着煤层顶板开展巷道掘进,并且将回风巷与尾巷设置多条联络的巷道,根据需要设置抽放管道,并且将其安装到尾巷中并在管道终端与采空区连接,进而可以设置形成整体通风巷道。针对于进风巷道的风流,有些是进入到工作面上的,还有些进入到回风巷内,并且基本上都抽入到回风巷内,还有些通过采空区排放出去,降低瓦斯浓度,并且全部都排放到巷道内,再进入到工作面回风巷道中。在本次设置的环节,一般来说,内错巷道回风巷的间距保持在12m左右,在设置吸风口环节,沿着工作面走向布置,然后进入到煤壁采空区,并且深度超过5m。同时,为了更好地消除上隅角瓦斯的问题,在设置吸风口的环节,也就是在工作面上隅角部位从底板高出5m左右,具体设置如图2所示。

图2 内错巷埋管瓦斯布置图

在本次研究中应用该巷道设置方式,不仅把尾巷设置在工作面煤层上部,同时外错尾巷中的煤柱少了1个,会极大地影响煤矿开采效率。对于进入到采空区内的各个尾巷,随着工作面不断的推进运行,并未在具体的采空范围内形成瓦斯积聚的空间。但是就当前的抽采效率分析,因为内错尾巷设计选择使用锚网支护作业形式,巷道维护作业量较大,且回采环节有足够的重视度,促进开采效果和质量的提升。

4.2 顶板走向长钻孔抽放技术要点

在煤层顶板通过使用长钻方式抽放作业,对于现场的采空区瓦斯处理产生较好的效果。分析现场的具体情况,本次应用的工作面回风巷内侧煤层顶板方向实施瓦斯排放孔钻进设计,并且迎着工作面进行推进作业。在工作面开采逐步深入的情况下,逐步地进入到终孔部位后,把钻孔作业的工作重点放在采空区上部的裂隙带内。因此,在本次开采作业的环节,要及时进行采空区、裂隙等位置上的抽采作业。根据现场的抽采工作需要,在钻场内布置有4~5个扇形钻孔,终孔间隔距离设定在5m左右,终孔与回风巷保持3~23m的距离,和顶板有15m的距离。为了保证抽采质量合格,本次抽采作业增大钻孔作业直径,将其调整为9cm。在工作面开采不断深入的情况下,在达到终孔部位后,技术人员应该进行瓦斯的抽放作业,并且在煤层顶板上持续性的垮落,这种情况下裂隙日益增多,煤层、岩层内的瓦斯量会持续增大,快速地释放到空间中抽采的质量也会得到提升。在进入到钻场的作业后,8号钻场并不能投入使用,发挥出7号场的作用,进而在整个系统内形成循环替代系统,以满足正常的使用需要。

4.3 地面钻井抽放技术要点

在本次地面钻井方式设置中其作用就是要稳定采矿作业范围,保证抽采瓦斯工作顺利的进行。在工作面开采日益进行之下,地层结构受到较大的扰动作用,并开始进行钻孔搭设施工,然后开展进行采动区域残余煤层、岩层内储存大量瓦斯抽采。回采作业时,自开切眼时开张工作,采动裂隙不断的扩大,尤其是采空区的中部,裂隙的问题变得日益严重,在逐步使得采空区达到规定范围内,裂隙以稳定的状态存在,并且在采空区的周边会不断地形成采动裂隙发育区,这样就会形成“O”型圈。因此,在对于本次的抽采作业中按照“O”型理论,在工作面巷道有25~85m 的区间内钻孔作业即可。

4.4 隔离挡墙施工技术

整个工作面不断向前推进作业的情况下,利用设置隔离挡墙的方式能够加强瓦斯治理,促进工作效果的全面提升。有些区域内发现瓦斯浓度升高的情况,通过分析可以确定,其主要是因为采空区瓦斯所造成的。因此,为了避免产生严重的影响,每向前推进1m的距离,工作人员就要在现场的工作面回风巷道、运输巷道内设置厚度为0.5m的隔离挡墙,促进密封性的提升,还要在巷道顶部掏槽处理,并落实封闭施工,促进密封性提升。因此,可以有效地减小瓦斯涌出量,可以有效地预防现场施工中出现采空区安全事故,保障安全性。

5 结语

瓦斯是煤矿开采环节危害性严重的气体,对于人们的生命健康安全产生严重的影响,也是威胁煤矿开采顺利实施的关键性要素。本文以实际案例为出发点,了解到采空区瓦斯抽采工作中的问题,并且结合实际情况制定出合理的应对措施。通过结合实际情况做出改进和调整,技术人员分析现场各个方面的因素,结合实际情况总结出切实可行的瓦斯治理技术,并且应用到煤矿开采实践中提高采矿的安全性与稳定性,为我国煤矿事业的高质量发展奠定基础。