水轮机备品修复加工数字化车间管理的探索与实践

黄长久

(国网四川省电力公司映秀湾水力发电总厂,四川 都江堰 611830)

1 引言

近年来,建设数字化智能水电厂是国内众多水电厂的发展方向。作为发电企业,为保障水轮发电机组的可靠运行,对水轮发电机组的检修和备品修复加工必不可少,创建水轮机备品修复加工数字化车间管理成为了主攻方向之一,也是势在必行。

水轮机备品修复加工车间是电网企业中少有的制造车间,更是少之又少的水电产品修复加工车间。在修复加工的过程中,其核心就是通过车间生产将被冲蚀破坏了的水轮机备品转化为修旧如新的新产品——这就是生产性转化,车间在这个过程中处于非常重要的位置,水轮机备品修复加工车间是将不满足尺寸、外观、质量要求的各种水轮机备品按照设计图纸转变为新备品的主要场所,是决定生产效率与备品质量的重要环节。

2 构建柔性适应性的生产组织架构

通过构建数字化环境下的水轮机备品修复加工车间生产管理组织架构,如图1 所示,建立人员、材料和数控加工设备之间的相互协作机制、信息传递机制、质量过程管控机制,修复加工都在数字化车间管理的统一系统框架下进行统筹安排。

图1 数字化车间建设

2.1 创建水轮机备品修复质量管理体系

水轮机备品修复加工车间各岗位、各设备都统筹于生产组织架构下管理,以高效高质生产为核心,人、机、料、法、环、测各环节相互融合,基于统筹的管理,使管理者能够做到“看得见,说得清,做得对”[1],实现了水轮机备品修复加工过程的敏捷、高效、高质、协同的精细化生产质量管理体系[2]。主要包括加工设备管理体系、生产计划管理体系、仓库物流管理体系、品质质检管理体系、安全生产管理体系和生产现场管理体系。

水轮机备品修复加工数字化车间是直接进行生产活动的单位,其质量管理必须具体明确,依据质量管理的计划、组织、控制职能等要求,结合备品修复加工生产特点,构建完善的质量控制流程与质量预警机制,使得备品修复加工质量可控;通过对工作地点、内容、工作负责人、风险等级、作业类型和危险管控措施的日管控,实现对备品修复加工车间的生产全过程管理可控。

2.2 优化数控加工模式下的人力资源配置

实施专业化班组建设,提升多班组高效协同配合能力,车间根据专业设置了5 个班组,班组设置如图2 所示。随着水轮机备品修复加工项目数量的增多、劳动强度与日俱增,质检标准的不断提高,受项目周期、人员数量、技能水平的限制,都不能靠单个班组自行完成。采用水轮机备品修复加工多班组协同配合工作的模式,按照专业化多工种形式进行班组建设,建立了高效性、系统性、精益化的管理模式,在安全、效率、质量等方面都有很大程度的提高。

图2 车间班组设置结构图

2.3 加强全员绩效管理,完善激励约束机制

水轮机备品修复加工车间采用全员绩效管理,绩效管理体系科学化、规范化和系统化,充分调动了员工积极性,持续提高员工工作业绩。采用目标任务制和工作积分制两种激励方式,目标任务制是通过目标任务、减项指标以及综合评价等考核内容进行量化评价的考核制度;工时积分制同价计酬是以标准工时为度量单位,以单位耗时为计量基础,确认工时积分,工时积分核算成绩效工资作为绩效激励[3]。建立了绩效管理积分同价计酬工时积分标准定额库,工作项目分为备品一级分类(修复备件项目分类)、二级分类(工序分类)、三级分类(工种分类),具体的计时方法有标准定额法、实录工时法和协商评估法,以站间系数和质量系数(良好、合格、降级使用、不合格)两种系数适应性协调绩效激励机制。

3 构?建工件数字化设计数据库

针对水轮机备品修复加工生产特点,以现有数字化设备为基础,优化工艺工序流程,全方位搭建工件模型3D 数据库和NC 程序数据库的水轮机备品修复数字化生产设计数据库,在修复加工全周期的设计阶段实现数字化[4]。深度调研水轮机过流部件备品修复主要客户群——岷江流域内水电站水轮机过流部件设计参数情况发现,主要存在设计图纸数字化程度薄弱、因制造厂家技术壁垒导致设计数据缺失以及各客户过流部件备品形式结构差异大等问题,导致水轮机过流部件备品修复加工与水轮机过流部件新品制造存在较大差异。为解决客户设备情况差异大、标准化程度低的现实问题,构建多渠道工件设计数据库显得尤为迫切。

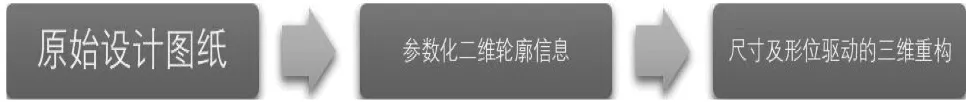

3.1 基于正向建模的CAD/CAM 工件信息数字化采集

针对客户可提供完整二维设计图纸的相关部件如水轮机导叶、顶盖及底环等部件,运用交互式计算机辅助设计软件平台对相关工件进行数字化设计和造型复现。首先,进行二维草图绘制,向CAD 平台完成工件参数化约束的二维轮廓信息传递。随后运用先进的三维建模、网格曲面重构技术建立尺寸及形位约束驱动的三维模型,如图3 所示。

图3 正向建模数字化采集

图4 逆向工程数字化采集

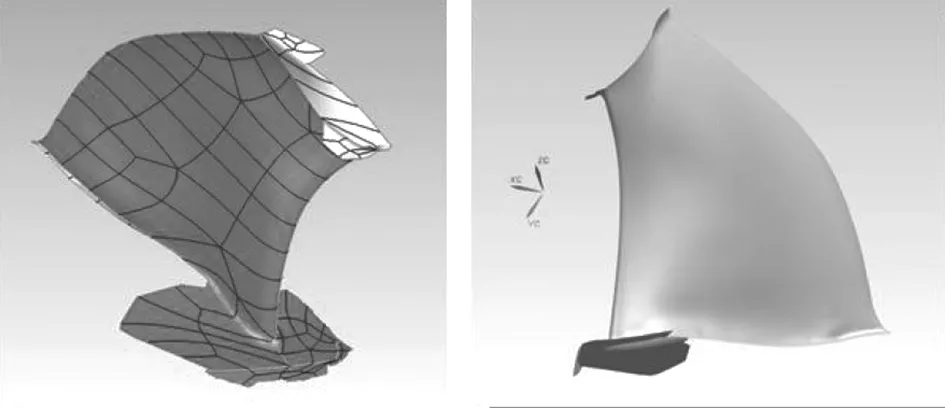

3.2 基于逆向工程的实体工件信息数字化采集

针对客户因制造厂家技术壁垒等原因无法提供完整的可用于三维重构的二维设计数据等情况,例如水轮机转轮3D 模型,需要运用逆向建模技术,通过3D 扫描设备获取实物样件表面或内腔数据,输入逆向反求软件中进行处理和三维重构,在计算机上逆向求出实物样件的设计模型。处理数据的流程包括点阶段、多边形阶段、形状阶段等[5]。

3.3 创建模块化与在线审批的NC 程序数据库

水轮机备品修复加工中,涉及到数量繁多的内外圆车削加工、规则曲面与自由曲面的铣削加工等工序。完整的NC 数控程序编制流程包括从三维建模、工序制定、加工参数优选、刀路生成、动态仿真、防碰撞检测到程序输出[6]。面对备品修复加工对象的非标准特性,如果每次加工都从零开始编制NC程序,将极大降低加工效率,影响数控设备生产力的充分释放。通过对主要加工工序如:导叶轴颈车削、导叶止水面铣削、导叶自由曲面铣削进行模块化分解,在工件无法实现标准化流水线加工的情况下,分解工序,模块化创建NC 程序,建立可修改并反复调用的程序块,并组建程序数据库。

通过水电厂备品修复NC 数控加工信息化管理,创建了部件修复加工的数控程序库,包括导叶自动编程/止水面和顶盖、底环、转轮等手工编程等常用程序,并进行信息化管理,可进一步优化生产流程,提高工作效率,保障加工质量。

3.4 构建动、静态信息结合的刀具管理数据库

随着柔性制造系统在备品修复中的落地应用,种类、规格及数量繁多的刀具是数字化车间的重要生产资源。通过构建刀具管理数据库,提高刀具利用率,降低库存量,减少制造成本,以动态信息与静态信息相结合的方式进行数据构建。其中静态信息主要实现对刀具名称、类型、型号、规格、主参数、材质等基本参数的集约管理,动态信息主要针对刀具数量、状态(库存中、报废、借出中)等动态信息的实时跟踪。合理控制车间刀具库存与成本,为车间生产调度计划的排产提供车间刀具资源的相应约束信息,避免车间刀具准备计划和生产计划脱节。

4 搭建信息化项目管理平台

4.1 形成以可视化排产系统为核心的生产调度信息管理

搭建信息化可视化的生产项目管理平台,实现了生产执行和数据共享,使水轮机备品修复加工车间的生产过程透明化。车间内所有项目相关信息全部在大屏幕上显示,确保与备品车间的实际环境相对应,如图5 中的项目信息所示,实现了待修复电站顶盖当前状态、检测记录、设备信息、人员信息等影响生产的制约因素的信息采集、随处共享和可视分析。同时备品修复加工质量得到提高,大部分质量数据实现记录可视化,质量管控实现流程化管理。可随时查询该顶盖在每个节点的检测记录和质量状态。通过顶盖质量档案,实现生产有记录、质检有流程、信息可追溯[7]。

图5 水轮机备品修复加工车间生产项目管理平台

4.2 形成以基于模型的作业指导书为核心的工艺信息管理

面向数字化车间的工艺文件信息化管理的关键是要对工艺信息进行数字化,形成计算机可识别、可复用并相互关联的数据及文件体系[8]。从数据特点来看,工艺数据可分为结构化的工艺数据和非结构化的工艺文件。例如:水轮机备品堆焊作业中的焊条型号、焊接电流、极性接法、焊接层数等数据和水轮机备品车削加工中的刀具型号、刀具角度、吃刀量、进给量、主轴转速以及刀具圆角大小等参数均为典型的结构化工艺数据;而可视化的三维工艺指导手册、加工工艺卡是现场加工中不可或缺的非结构化指导性工艺文档[9]。

统一工件结构化工艺数据的存储格式,建立工件与工艺数据的一一映射关系,通过对水轮机备品工件的设计属性、工件结构、装配信息进行重新组织,重新构建工件的工艺结构树,实现工件结构化工艺数据的集中存储、浏览与调用。针对水轮机备品修复中工艺文档数量大、需流程化审签、版本多等方面的管理难点。通过构建基于可控权限的共享云文档、数字化工艺工序卡生成平台的非结构化工艺文档编制和流转体系[10]。对数控设备的运行状态进行实时监测、并采集数据,数控设备的数据包括机床的开机、关机、报警、主轴转速、进给量、加工开始与结束时间等信息。当设备发生报警时,系统能够实时显示,并且统计报警机床名称、次数、时间。对故障报警原因进行分析,并将信息推送给车间管理人员[11]。通过打通机械设备数据采集堵点,奠定实时数据分析基础。

5 结论

通过探索水轮机备品修复加工数字化车间新模式,有效保证了水轮机备品修复加工质量,提高了工作效率,大大缩减备品修复加工时间。车间生产组织高效协同、车间生产过程实时可控、车间生产可追溯、车间生产可视化,提高了水轮机备品修复加工的质量,实现了柔性自动化加工,以及信息化共享过程,促进了车间综合价值的提升。

通过质量管理创新,为水轮机过流部件修复加工业务的提质增效取得了显著的成效。

参考文献:

[1] 刘书伦,申玉霞.机械加工行业数字化车间的开发与研究[J].科技创新与应用,2019(31):99-100,104.

[2] 黄伟.水轮机核心零部件制造数字化车间总体设计及关键技术研究[D].重庆:重庆大学,2019.

[3] 孙砚辉.数字化车间信息安全机制的研究与实现[D].沈阳:中国科学院沈阳计算技术研究所,2017.

[4] 聂志,冷晟,叶文华,等.基于物联网技术的数字化车间制造数据采集与管理[J].机械制造与自动化,2015,44(4):98-101.

[5] 李隆昌.数字化车间刀具管理系统研究与开发[D].重庆:重庆大学,2015.

[6] 杨俊涛.面向数字化车间的质量管理研究及系统开发[D].沈阳:沈阳理工大学,2015.

[7] 聂志.基于物联网的数字化车间制造过程数据采集与管理研究[D].南京:南京航空航天大学,2014.

[8] 郧彦辉,董凯.工艺数字化智能化:智能制造发展关键[J].中国工业和信息化,2022(1):36-38.

[9] LUDBROOK F,MICHALIKOVA K F,MUSOVA Z,et al. Business Models for Sustainable Innovationin Industry 4.0:Smart Manufacturing Processes, Digitalization of Production Systems, and Data-driven Decision Making[J].Journal of Self-Governance and Management Economics,2019,7(3):21-26.

[10] DIXIT S, STEFANSKA A. Digitisation of contemporary fabrication processes in the AEC sector[J].Materials Today:Proceedings,2022,56:1882-1885.

[11] 高舒凯,毕果.适用于智能制造的数控机床全信息监控系统[J].厦门大学学报(自然科学版),2022,61(6):1090-1096.