P 对Cu-Co 合金组织与性能的影响

冯亚雷, 刘 平, 陈小红, 周洪雷, 付少利

(上海理工大学 材料与化学学院, 上海 200093)

纯铜导电性高,但强度偏低,不能广泛应用于多数导电器件。铜合金具有优异的导电性、导热性和耐腐蚀性[1],主要用于工业机械制造和触头材料等领域。目前已开发出的铜基引线框架材料[2]主要有Cu-Ni 系[3]、Cu-Fe 系、Cu-Cr 系[4]、Cu-Ag 系和Cu-Co 系等,其中Cu-Ag 系合金强度和耐热性能不佳,Cu-Mg 合金导电性能[5]略差,Cu-Sn 合金难以实现大规模生产[6]。在Cu-Cr 合金熔炼过程中,Cr 元素极其易烧损氧化[7]。Cu-Co 基合金综合了Cu 和Co 的性能,不但具有高导电性和高导热性,且耐高温、耐腐蚀和耐磨耗性能佳,因此经常被用来做触头材料[8]和巨磁材料。随着工业的发展,二元合金已经不能满足当前的发展要求,为了同时提高合金的强度和导电率,有研究者[9]尝试以Cu-Co 系二元合金为基础,通过添加微量第3 种元素来获得更好的性能。

根据研究,Be 的加入可以使得Cu-Co-Be 合金有更好的时效强化效果[10],但目前使用的Cu-Co-Be 合金[11]绝大多数局限于Be 高含量合金,生产成本高价格昂贵,且Be 对人体有一定的危害性,其开发和应用受到了极大限制。

P 成本较低,虽然有降低铜合金导电性和导热性的特点[12],但是P 的存在可以提高熔体的流动性[13],同时也能够提高合金的抗软化程度[14],这对铜合金的力学性能特别是焊接性能有着非常良好的影响,所以P 是铜合金的宝贵添加元素[13]。

本文通过真空高频感应熔炼技术制备含不同质量分数P 的Cu-Co-P 合金,结合固溶—冷轧—时效处理工艺,研究其对Cu-Co-P 合金组织与性能的影响,获得导电率、维氏硬度等综合性能良好匹配的合金,同时也能保持合金的抗拉强度,为材料的大规模工业量产提供技术支撑。

1 实验材料及方法

以高纯度电解铜、Cu-14P 中间合金和纯Co 颗粒为原料,在真空高频感应熔炼炉中进行高温熔炼。熔炼前先将计算好的原料进行干燥,并在铸造模具底部喷入适当的超高温脱模剂。开始熔炼前将纯电解铜放入石墨坩埚中,升温至坩埚内液体流动均匀且完全熔化后将顶部料斗中的Cu-14P 中间合金旋转流入坩埚中制成Cu-Co-P 合金。

熔炼完成后浇铸成直径为80 mm 的圆铸锭,利用砂轮切割机切除铸锭顶部和底部不完整部分,将中间分割成厚度为10 mm 的圆形平板试样。对试样进行维氏硬度和导电率的测量。将试样进行960 ℃保温1 h 固溶处理后立即水淬,对水淬后的试样进行变形量为30%和80%的冷轧处理,冷轧后的试样再进行400、450、500、550、600 ℃保温1 h时效处理。在400~600 ℃内任取6 个温度对时效后的试样进行保温退火1 h,分别测量其维氏硬度以确定抗软化温度。

本实验首先利用Optima7000DV 型电感耦合等离子发射光谱仪(inductively coupled plasma emission spectrometer,ICP)对所熔炼出的3 种P 不同质量分数的Cu-Co-P 合金进行化学成分测试,测得的合金实际成分如表1 所示。实验过程中用HX-1000TM/LCD 型维氏硬度计和涡流导电仪分别对不同处理状态下合金的维氏硬度和导电率进行测量。维氏硬度测试时,加载时间设置为10 s,加载量为200 g,为了减小误差,对同一个样品测5 次并取平均值。

表1 Cu-Co-P 合金化学成分(质量分数/%)Tab.1 Chemical composition of the Cu-Co-P alloy(mass fraction/%)

变形量的计算公式为:

式中:η为变形量;A0为试样冷变形前截面的厚度;A1为试样冷变形后截面的厚度。

合金的导电率的计算公式为:

式中:ρ是合金的导电率;ρpho是声子引起的散射电阻率;ρdis是由位错引起的散射电阻率;ρint是由界面引起的散射电阻率;ρimp是由杂质引起的散射电阻率;ρpsf是由沉淀引起的散射电阻率。由界面引起的散射电阻率和由杂质引起的散射电阻率对合金的导电率影响较大。

2 结果与讨论

2.1 Cu-Co-P 合金铸态和固溶态时的导电率和维氏硬度

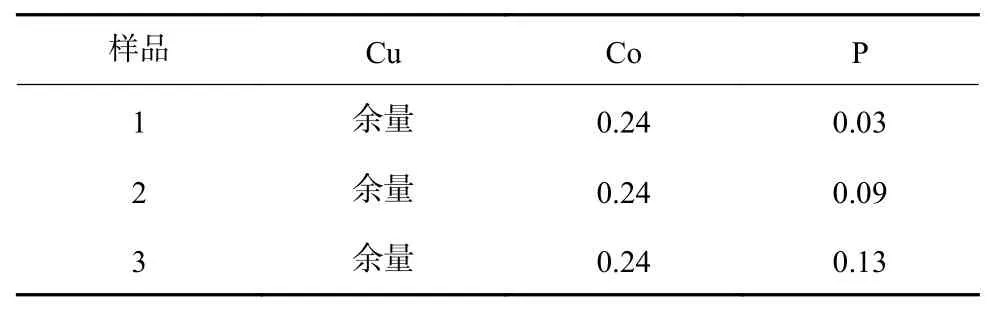

图1为Cu-0.24Co-0.03P 合金、Cu-0.24Co-0.09P合金和Cu-0.24Co-0.13P 合金在铸态时的导电率和维氏硬度。由图1 可知,Cu-0.24Co-0.03P 合金、Cu-0.24Co-0.09P 合金和Cu-0.24Co-0.13P 合金在铸态时的导电率分别为50.8、49.0、47.0 %IACS,维氏硬度分别为93.1、110.2、115.0。在室温下P 元素在铜中的溶解度小于质量分数0.6%,故可认为P 完全溶解于铜基体中。随着P 质量分数的增加,固溶于基体中的P 也会增加,对电子的散射作用增大[15],从而导电率会有略微的下降,维氏硬度有一定程度的提高。

图1 不同P 质量分数的Cu-Co-P 合金铸态时的导电率和维氏硬度Fig.1 Electrical conductivity and Vickers hardness of ascast Cu-Co-P alloys with different mass fractions of P

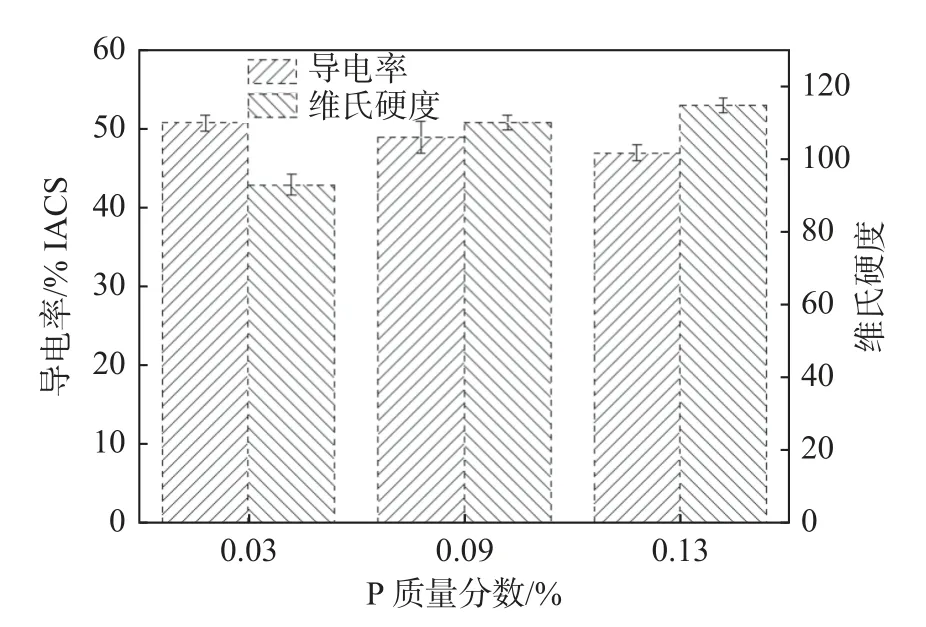

图2为Cu-0.24Co-0.03P 合金、Cu-0.24Co-0.09P合金和Cu-0.24Co-0.13P 合金在固溶状态下的导电率和维氏硬度。由图2 可知,Cu-0.24Co-0.03P 合金、Cu-0.24Co-0.09P 合金和Cu-0.24Co-0.13P 合金在固溶态时的导电率分别为45.0、42.0、40.0 %IACS,维氏硬度分别为51.0、55.0、59.0。比较图1 和图2 可知,固溶态的合金维氏硬度有大幅度降低,导电率有所下降。这是因为一部分未完全溶解于基体中的Co 和P 经过固溶处理后完全溶解,增大了溶质原子对电子的散射作用,使合金导电率下降。

图2 不同P 质量分数的Cu-Co-P 合金固溶态时的导电率和维氏硬度Fig.2 Electrical conductivities and Vickers hardnesses of solid-solution Cu-Co-P alloys with different mass fractions of P

2.2 时效温度对Cu-Co-P 合金性能的影响

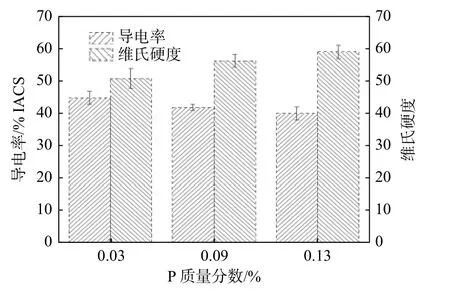

图3表示Cu-Co-P 合金在变形量为30%的冷变形下时效温度对其维氏硬度和导电率的影响。在550 ℃时效1 h 后,Cu-0.24Co-0.03P 合金、Cu-0.24Co-0.09P 合金和Cu-0.24Co-0.13P 合金导电率达到了最大值,分别为63.0、71.0、68.0 %IACS,此时3 种合金所对应的维氏硬度分别为121.0、128.0、133.0。随着时效温度的继续升高,导电率略微下降,维氏硬度明显降低,此时合金处于过时效阶段[16]。合金经过固溶和冷变形后,力学性能和组织形态都发生了变化,同时伴随着时效温度的变化,合金组织发生了回复、再结晶和饱和固溶体分解过程,从而改变了合金的维氏硬度。

图3 不同时效温度下变形量30%的Cu-Co-P 合金的导电率和维氏硬度Fig.3 Electrical conductivities and Vickers hardnesses of Cu-Co-P alloys with 30% deformation at different aging temperatures

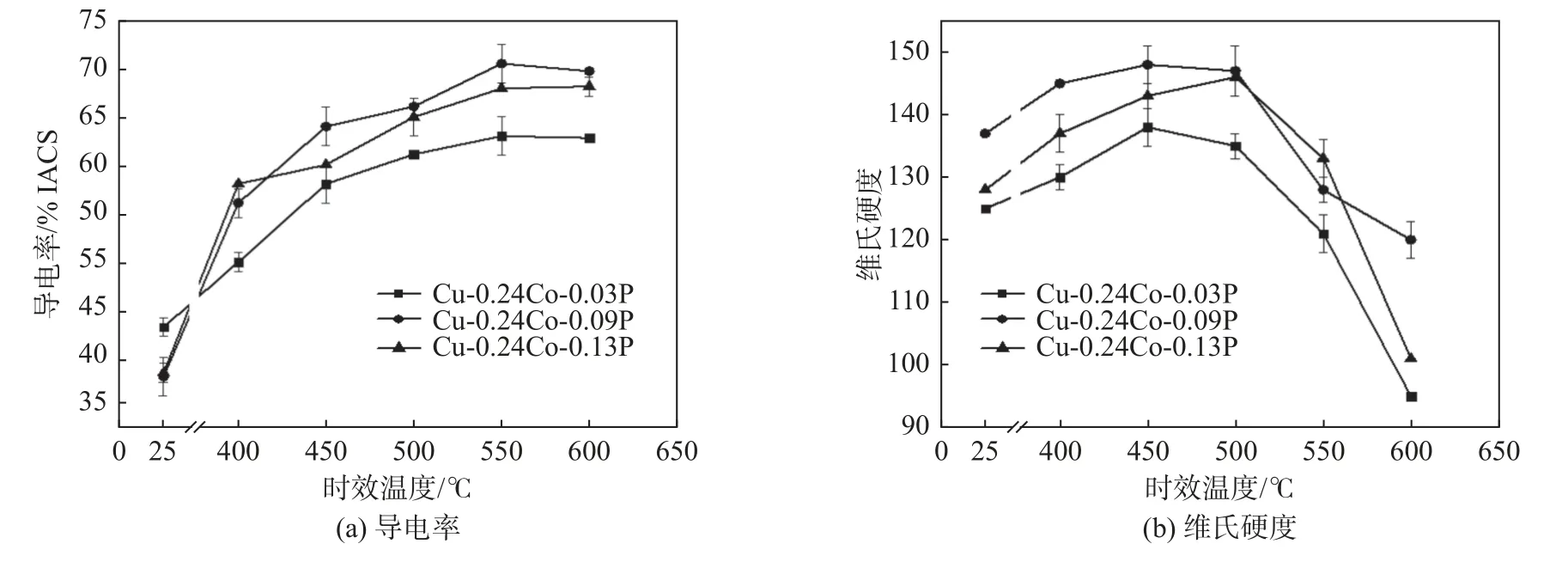

图4表示Cu-Co-P 合金在变形量为80%的冷变形下,不同时效温度对合金维氏硬度和导电率的影响。在500 ℃时效1 h 后,Cu-0.24Co-0.03P 合金、Cu-0.24Co-0.09P 合金和Cu-0.24Co-0.13P 合金导电率达到了最大值,分别为61.0、72.0、69.0 %IACS,此时Cu-0.24Co-0.09P 合金的维氏硬度达到了最大值,为151.0,Cu-0.24Co-0.03P 合金和Cu-0.24Co-0.13P合金分别在550 ℃和450 ℃时效1 h 后维氏硬度达到了最大值,分别为144.0 和150.0。在450~550 ℃条件下进行时效处理时,随着温度不断提高,基体中固溶原子的扩散能力就越强[14]。Cu-Co-P 合金经过塑性变形,产生越来越多的位错,位错相互交织缠结在一起,进一步又影响了位错的运动,合金的维氏硬度也随之增加。随着位错数量越来越多,进一步增强了对电子的散射作用,故导电率先升高后略微下降,Cu-0.24Co-0.09P 合金在时效温度500 ℃时导电率达到最大值72.0 %IACS,此时对应的维氏硬度为151.0。

2.3 Cu-Co-P 合金的抗拉强度和抗软化温度

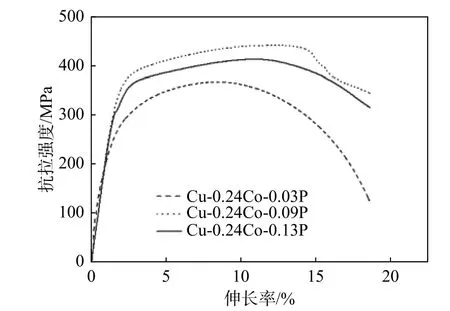

图5表示Cu-Co-P 合金在960 ℃固溶1 h,再经变形量为80%的冷变形,然后500 ℃时效1 h 后的抗拉强度。从图5 中可知,合金中随着含P 质量分数的增加,其抗拉强度有所提升,当P 质量分数超过0.09%时,抗拉强度呈现出一定的降低,这主要是由于加入P 后形成了不均匀分布的金属间化合物,以及增加脆性的氧化夹杂造成的[17]。Cu-0.24Co-0.09P 抗拉强度达到了444 MPa,伸长率为18.0 %。

图5 时效态Cu-Co-P 合金拉伸曲线Fig. 5 Tensile curves of Cu-Co-P alloys at aging state

图6表示时效态Cu-Co-P 合金的退火温度与维氏硬度的曲线图。Cu-0.24Co-0.03P、Cu-0.24Co-0.09P和Cu-0.24Co-0.13P 合金在500 ℃/1 h 时效处理后的维氏硬度分别为141、151、149,此时合金的综合性能较好,选取性能最佳的3 种合金进行抗软化温度测定。如图6 所示,随着温度的逐渐提高,3 种合金的维氏硬度均有下降,当温度超过450 ℃时,硬度下降趋势最大。Cu-0.24Co-0.03P、Cu-0.24Co-0.09P和Cu-0.24Co-0.13P 合金的抗软化温度分别为470、542 、505 ℃。

2.4 Cu-Co-P 合金的组织分析

图7表示Cu-Co-P 合金在不同工艺状态下的金相图。铸态时,由于合金经熔炼后浇铸过程中受温度和浇铸速度的影响,在凝固过程中造成了枝晶主干的稳态生长和侧向分枝的非稳态萌生。经过固溶处理后,偏析消除,合金中的晶界晶粒比较明显,晶粒明显长大,大约600 μm,晶粒的长大往往伴随着合金硬度的降低,因此固溶后合金的维氏硬度也有所降低。通过固溶后晶体内部第二相减少,溶质原子固溶于基体中,增加了对电子的散射作用,使合金的导电率降低。合金经过变形量80%的冷变形后,由于受到较大的冷变形后,合金组织样貌改变,表现出比较明显的方向性,晶粒被拉长,晶界发生破碎[18]。

图7 Cu-Co-P 合金在不同工艺状态下的金相图Fig.7 Metallographic images of Cu-Co-P alloys under different process conditions

图8为Cu-Co-P 合金经过固溶处理,80%冷变形加工,时效500 ℃/1 h 后的拉伸断口形貌。由图8可明显看出,Cu-Co-P 合金具有典型的韧性断裂特征,韧窝相对均匀。合金组织中有空洞或者缺陷的部位是材料最为薄弱的部位,拉伸实验中该部位相对较容易断裂。当P 质量分数为0.03%时,韧窝数量相对较少,随着P 质量分数增加到0.09%时,合金的抗拉强度达到444 MPa,伸长率达到18%,此时韧窝也随之增多,深度也更加明显,其拉伸性能也变的更好。当P 质量分数为0.13%时,韧窝有一定程度的减少,这主要是因为经过固溶时效处理后,析出的部分弥散粒子存在于铜合金基体中导致合金的塑性降低,伸长率也随之降低。

3 结 论

通过真空熔炼炉制备出Cu-0.24Co-0.03P、Cu-0.24Co-0.09P 和Cu-0.24Co-0.13P 3 种含不同P 质量分数的Cu-Co-P 合金,通过固溶处理—变形量30%和80%冷变形处理—时效处理,研究了不同P 质量分数对Cu-Co-P 合金组织和性能的影响,研究表明:

(1)随着时效温度的升高,Cu-Co-P 合金的导电率先缓慢增加到峰值后略微下降,维氏硬度先增加到一定值后缓慢下降,这是过时效的原因。在500 ℃/1 h 时效处理后的维氏硬度分别为144、151、150,导电率分别为61、72、69 %IACS。抗软化温度分别为470、542、505 ℃。

(2)随着P 质量分数的增加,Cu-Co-P 合金的抗拉强度有所增加,当含P 质量分数为0.09%时,抗拉强度达到最大值444 MPa,此时伸长率为18%。当含P 质量分数超过0.09%达到0.13%时,此时抗拉强度有所降低,降至420 MPa。

(3)含不同P 质量分数的Cu-Co-P 合金的组织有所不同,经固溶后,合金晶粒分布明显且变大,冷变形后晶粒被拉长,呈具有方向性的纤维状。Cu-Co-P 合金具有典型的韧性断裂特征,韧窝相对均匀。Cu-0.24Co-0.09P 合金具有较好的综合性能。