某油田酸化油处理工艺比选及现场应用

任广欣 李 堆 孙 彪 侯建平 李士通 张 鹏

(中国石油化工股份有限公司 西北油田分公司采油二厂,新疆 巴音郭楞蒙古自治州 841600)

某油田主力油藏为奥陶系碳酸盐型稠油油藏,其超过75%的开发井需要经酸化处理后才能投产[1]。经过油井酸化储层改造后,初期的返排液易与泥浆、酸化压裂液及其处理剂等残留混合,形成乳化严重、不易处理的乳化原油,即所谓的酸化油。酸化油因破乳难度大,无法直接进入联合站稠油系统。前期对其采用热化学沉降工艺单独处理,但因其组成复杂,乳化因素众多,导致处理效果不理想,难以达到外销合格标准,只能通过掺混进入掺稀混配系统。因“增储上产”的需要,油井开发力度大幅增加,酸化油产量已超过掺稀系统消化能力,严重影响稠油系统正常运行。作者通过分析本油田酸化油破乳影响因素,研究应用于酸化油的破乳脱水工艺,实现酸化油资源化利用,提升该油田地面集输系统的运行稳定性,对于解决油田后期增产上产的瓶颈性问题具有积极的意义。

1 酸化油破乳脱水影响因素

油井在经过压裂酸化作业后会排出一部分酸化液,酸化液会与地层中的脂肪酸盐、原油中的沥青质、胶质、石蜡等表面活性物质和水湿性的颗粒相混合,使原油中的水微粒表面形成稳定的界面膜,产生W/O型乳状液[2]。除此之外,新井开采过程中可能存在泥浆漏失的情况,漏失的泥浆、地层中的泥沙、黏土、硅石等细小固体颗粒也会增强油水界面膜的稳定性,加大油水分离难度[3,4]。这些含酸化残酸与固体微粒的酸化油,组分复杂,乳化影响因素众多,需探索分析破乳脱水的主要影响因素,为后续脱水工艺方法比选提供支撑。

1.1 pH影响

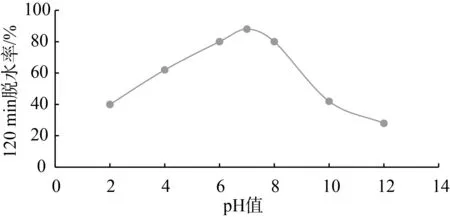

酸化液在进入乳状液体系中时会改变乳状液水相的pH,从而影响油水界面膜的强度,进而影响酸化油的破乳脱水。李恩清等[5]对胜利油田海上酸化油研究表明,pH值对油水界面膜的强度、迁移速度起到了至关重要的作用。如图1所示,当乳状液中的水相处于酸性或碱性状态时,脱水率较低;当pH值在6~8时,脱水效果最佳。说明原油乳状液油水界面的稳定性与天然乳化剂的酸碱性官能团有关,无论过酸还是过碱都会导致相应的官能团活性增加,从而影响原油破乳脱水效率。陈武等[6]研究发现,当pH值低于5时,原油破乳脱水速度显著降低,无清晰油水界面,底部水层颜色发黄,但随pH值升高,脱水效果好转,分析其原因为乳状液中的氢离子会激活原油中的环烷酸[7],而环烷酸作为乳化剂会导致界面膜强度增加,影响破乳效果。

图1 pH值对原油脱水的影响[5]Fig. 1 Effect of pH on dehydration of crude oil

1.2 酸化淤渣影响

1.2.1 酸化淤渣的产生来源

酸化残液进入原油体系后会产生反应生成酸化淤渣。李建强[8]认为酸化淤渣是因为原油中胶体分散系的动力稳定性、电力稳定性、空间稳定性被破坏后,原油中的胶质与H+的酸化效应导致相对分子质量较小的胶质聚结生成大分子颗粒,从而使油水界面膜的稳定性大大增加。李恩清等[5]通过对某油田酸化原油的研究得出胶质是酸化淤渣的主要前身物,其产生原因可能为胶质和沥青质与含Fe3+的盐酸发生吸附和积聚现象。对于酸化淤渣的防治,田宫伟等[9]研制的DS461防酸化淤渣剂在某油田应用的防淤渣率达98%。

对本油田进站原油进行组分分析,其胶质、沥青质占比分别是20.2%、21.21%。用5 g含Fe3+的15%盐酸在80 ℃的条件下与进站原油反应4 h,其生成的酸化淤渣量超过原油质量的5%,说明本油田存在严重的酸化淤渣现象。再对原油中的沥青质、胶质和提取酸化淤渣进行红外光谱和核磁谱图分析,得出本油田酸化淤渣的主要来源为胶质。

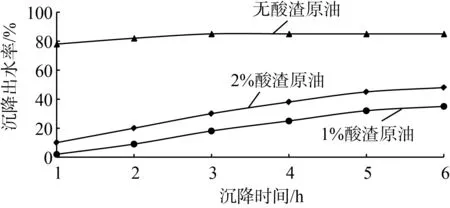

1.2.2 酸化淤渣对原油破乳脱水影响性实验

为探明酸化淤渣对原油破乳脱水的影响,提取酸化淤渣干燥后碾磨成粉末状,再分别按0%、1%、2%配入进站原油中,通过测量原油脱水效率从而判断酸化淤渣的影响。实验结果如图2所示,酸化淤渣加入后原油脱水速率显著降低,较未添加酸化淤渣的平行样,破乳脱水效率下降一半,且油水界面不清,出现挂壁现象,底层水颜色变为黄黑色。可以得出结论,酸化淤渣是酸化油难处理的影响因素之一。

图2 酸化淤渣对原油脱水的影响Fig. 2 Effect of acidified sludge on dehydration of crude oil

1.3 酸化液化学影响

本油田酸化作业使用的药剂种类繁多,组成复杂,主要可分为压裂液和酸液两大体系。其中压裂液包括多种添加剂,如稠化剂、交联剂、杀菌剂、破乳剂等;酸液体系主要包含盐酸、氢氟酸、铁离子稳定剂、黏土稳定剂等。除此之外,本油田原油硫化氢含量高,在管道输送过程中管线腐蚀会有铁离子的产生,并且铁离子与盐酸共存时会产生酸化淤渣,因此铁离子的影响也必须作为考察因素。

李恩清等[5]通过破乳实验得到:(1)脱水效率随盐酸加入量的增加而减低,当盐酸含量达到6%时,脱水异常困难,因此盐酸是酸化油难处理的因素之一。(2)氢氟酸对酸化油破乳脱水未见明显影响,氢氟酸不是酸化油难处理的因素之一。(3)通过添加三氯化铁,酸化油脱水效率未见明显变化,说明铁离子不是酸化油难处理的影响因素。(4)油田助剂中助排剂、稠化剂、缓蚀剂会导致酸化油脱水困难,互溶剂有防止油水乳化的功能,对酸化油处理有利。

2 酸化油破乳脱水理论及方法

2.1 酸化油脱水理论基础

水相在原油中的存在形式主要有游离态和乳化态两种。游离态水相的脱出符合Stokes定律,而乳化态因油水界面上存在一层致密的界面膜,从而改变了原油与自由水之间的界面张力,乳状液中的水相能自然稳定地存在于油相之中,难以通过重力等因素自然分离。酸化油脱水的研究需要明确其破乳机理和油水分离沉降规律。

酸油乳化因素众多,目前破乳机理的研究尚未形成统一意见,现主流理论包括以下几种:顶替置换机理、絮凝-聚结机理、反离子机理、反相作用机理。

顶替置换机理认为,乳状液能够稳定存在是因为其界面膜稳定性较强,通过破乳剂将天然乳化剂从油水界面膜中置换出来,从而降低界面膜的张力、弹性等稳定性能,最终在外力的作用下使其破裂,从而分离出游离水[10]。

反相作用机理认为,当破乳剂加注至混合相后,原油乳状液发生了相的转变,在转相瞬间,水滴会失去界面膜的保护,从而脱离出来,并且破乳剂还会与乳化剂形成络合物,从而降低乳化强度。

絮凝-聚结机理认为,大相对分子质量的破乳剂可以将乳状液中的水滴微粒积聚,从而形成较大水滴,而较大水滴的界面膜更为薄弱,从而实现乳化态向游离态的转变。

反离子机理认为,油水界面膜上的乳化剂具有同种电性,若加入电性相反的破乳剂可以降低油水界面膜的电性,从而减少界面膜上乳化剂之间的范德华力,进而减少界面膜的强度,达到破乳目的[11]。

酸化油破乳后乳化水变为游离态水,其分离遵循Stokes定律,方程式为

式中:u为颗粒分离速度,m·s-1;g为分离加速度,m·s-2;ρw为水的密度,kg·m-3;ρo为颗粒密度,kg·m-3;dw为颗粒直径,m;μ为原油的动力黏度,Pa·s。

由上式可知,油水分离的速度与分离加速度、两相密度差、微粒颗粒直径的平方成正比,与原油的动力黏度成反比,而原油的动力黏度与温度有关,当温度升高,黏度降低,因此分离速度与温度成正相关。

2.2 酸化油破乳脱水工艺

2.2.1 热化学破乳+重力沉降分离

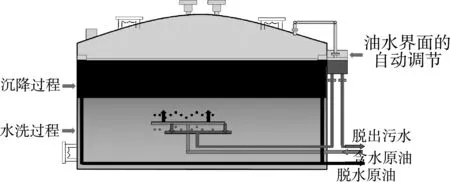

热化学破乳是通过对原油提温来增加破乳药剂的活性,降低原油的黏度,从而提高破乳效果和油水分离速率。原油中的水相在破乳剂的作用下由乳化态转变为游离态,游离态的水在重力的作用下会下沉,最终将采出液分为上部油层和下部水层,达到油水分离的目的,如图3所示。该方法应用范围广泛,设备简单、易操作,但对于高黏度、乳化性质复杂、油水密度差较小的原油,其分离效果不佳,难以达到合格标准[12]。

图3 重力沉降原理示意图Fig. 3 Schematic diagram of gravity settlement principle

2.2.2 热化学破乳+离心分离脱水

对于酸化油一类的强乳化原油,常规处理方法难以适用。该方法在提温药剂破乳的基础上将传统工艺的重力沉降改为离心破乳分离。离心破乳利用油相和水相的密度差,人为添加一个离心力,由于水的密度比油大,因此水相产生摆脱乳化膜包裹状态的趋势,从而达到破乳的目的,并从油中分离出来。目前常用的离心工艺主要有卧螺和碟片两种,卧螺离心机分离精细度较差,一般用于粗分离。

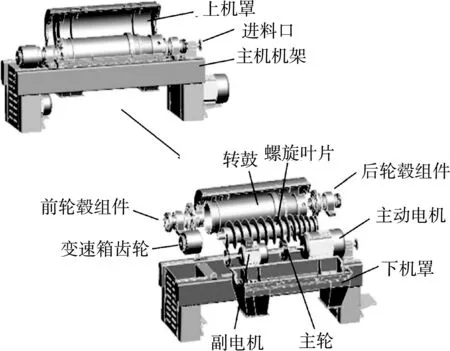

卧螺离心机结构如图4所示,通过转鼓产生离心力,使液体进入转鼓空腔,在离心力的作用下,比重较大的固相物料附着到转鼓壁上,从离心机圆锥转鼓的小端出渣口推出。而比重轻的液相(油、水)则从圆柱端的溢流口排出,如此连续不断地工作,达到连续分离的目的[13]。

图4 卧螺离心机结构示意图[14]Fig. 4 Horizontal screw centrifuge structure diagram

碟片离心机结构如图5所示,转鼓高速转动产生离心力,带动物料在旋转过程中实现分散相油、水液滴与连续相水、油相的分离。水从重相出口流出,油从轻相出口流出,物料中的渣相从转鼓渣相出口即排渣口离开设备,实现分离的目的[15]。

2.2.3 水洗除杂+热化学破乳+高频聚结破乳分离

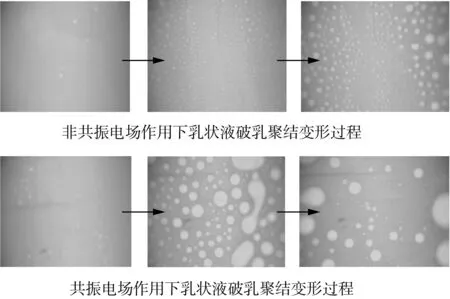

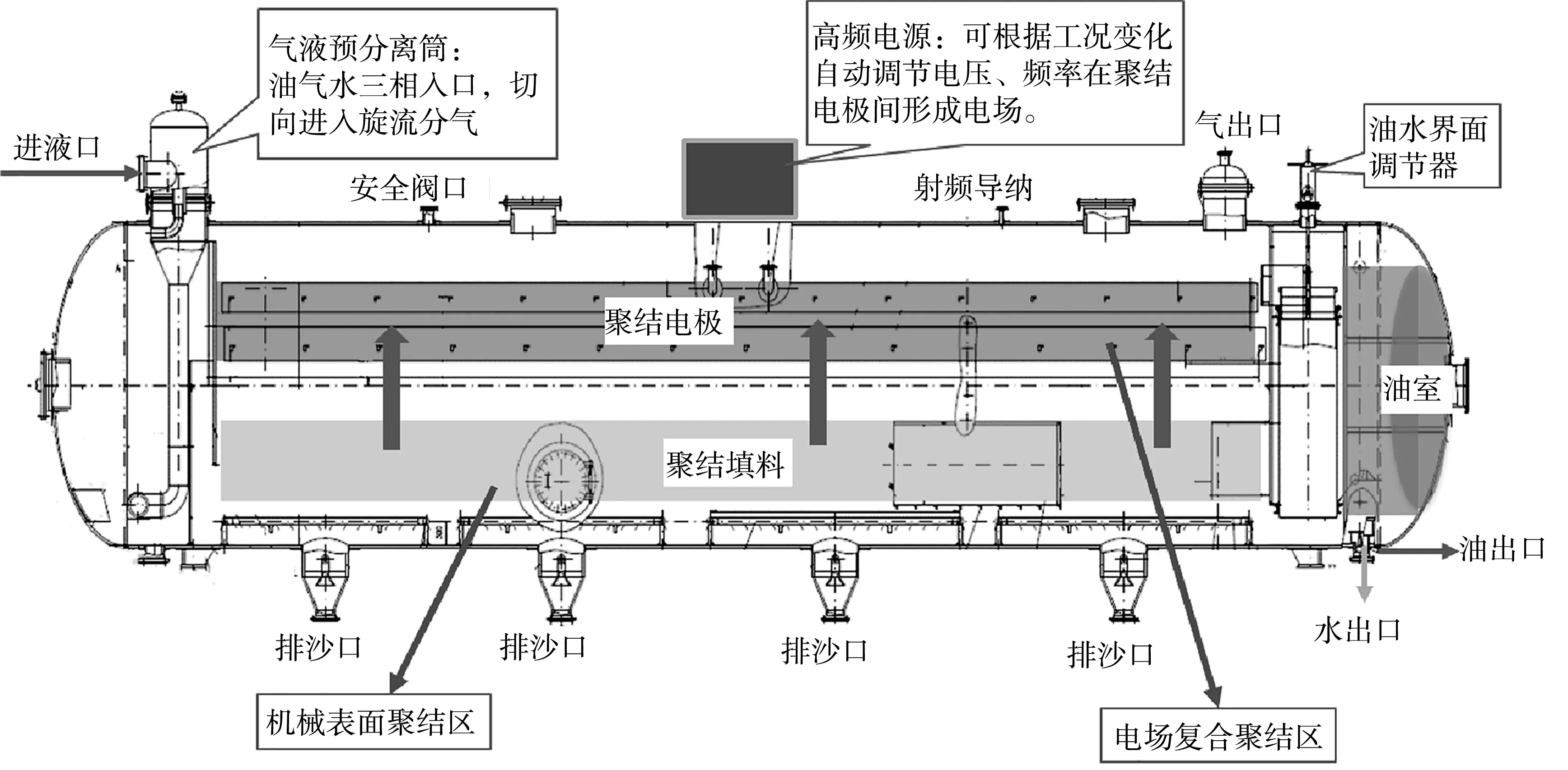

水洗工艺常用于原油脱水,能够有效脱除多种固体颗粒杂质及多余药剂,提高破乳效率。高频聚结破乳是根据原油乳状液的击穿伏秒特性,通过调整高频脉冲的频率和占空比(脉冲时间),在击穿形成前关闭脉冲输出,这样既可在电极间加较高的电场又可避免短路击穿,建立起稳定的聚结脱水电场。同时通过调整电极结构,使电极提供电场同时还具有表面聚结功能,电极的布置方式可缩短水滴的沉降距离,实现高效破乳的目的。高频聚结电场作用下乳状液破乳聚结如图6所示。

图6 高频聚结破乳过程图Fig. 6 Diagram of high frequency coalescence demulsification process

高频聚结装置结构如图7所示,油水混合液进入机械表面聚结区后快速分层,形成的高含水原油以错流方式进入机械聚结区快速聚结,脱除大水珠。机械聚结区原油上浮进入高频电场聚结区,在电场及表面聚结双重作用下,可部分破乳并使小水滴快速振荡碰撞聚结成大水滴,特殊的电极结构及布置可使水滴汇于电极表面并顺表面进入水相。分出的污水进入水处理区,先上后下、先逆后顺的填料结构及流场方式可将水中浮油聚结并留在水层上部,快速净化水质。

图7 高频聚结分离器结构示意图Fig. 7 Structure diagram of high frequency coalescence separator

3 实验开展及效果评价

根据酸化油破乳脱水影响因素,研制新型破乳药剂,并对破乳脱水工艺在本油田某联合站组织三次酸化油现场处理实验,对各工艺现场适用性进行了评价,为后期规模化工程建设提供实验支撑。

3.1 室内脱水实验

3.1.1 SD型药剂室内实验

离心法酸化油处理选用SD型药剂,该药剂主要由多嵌段聚醚类及甜菜碱类水溶性表面活性剂复合而成,为两性离子类药剂,具有抗强酸碱能力强、使用环境宽泛的特点。

作用机理主要包括3个方面:一是可显著降低酸化油油水界面张力,实现彻底破乳;二是可以加速水的聚集,实现快速、彻底破乳;三是易于聚集油、固界面,改善固渣界面亲水亲油特性,从而快速实现固渣上油的解吸附。

实验时采用自来水作为稀释介质,处理药剂加入量为3 000 mg·L-1,实验配比按照V自来水∶V酸化油=1∶4,实验温度80 ℃,实验中先加入药剂反应1 h,然后使用离心机在2 200 r·min-1下离心分离5 min,实验结果如表1所示,部分药剂可将酸化油含水率降至0.4%以下。

表1 SD型药剂评价表Tab. 1 SD drug evaluation form

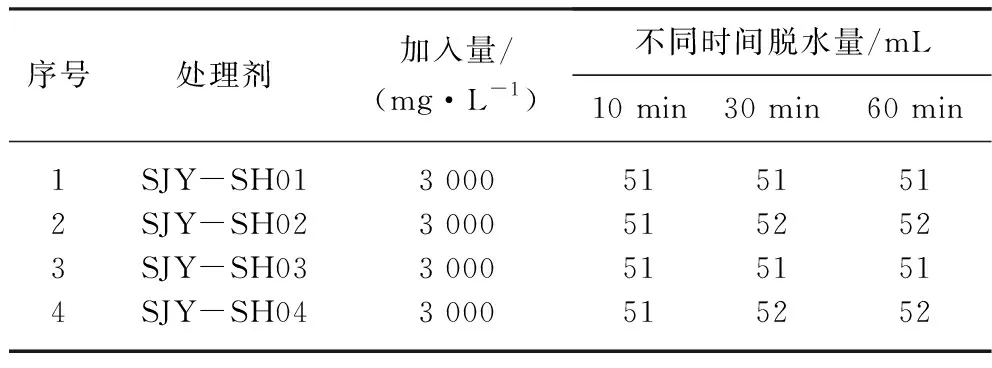

3.1.2 SJY-SH系列药剂室内脱水实验

SJY-SH系列药剂组成主要包括缓冲中和剂、高效破稳剂、酸化淤渣溶解剂、多重乳化破乳剂。其中缓冲中和剂用以中和残酸,调整pH;高效破稳剂破坏酸化油稳定体系,提高破乳效率;酸化淤渣溶解剂通过将酸化淤渣溶解降低界面膜的强度;多重乳化破乳剂依靠大分子双亲结构实现多重乳化液的快速破乳。

实验时使用本油田二联外输水作为水洗介质,SJT-SH型处理剂加入量为3 000 mg·L-1,实验温度80 ℃,实验配比按照V外输污水∶V酸化油=1∶1,其中酸化油含水24.9%,实验结果如表2所示。静态沉降1 h 可将酸化油中的含水率降至1.16%~1.65%。

表2 SJY-SH效果评价Tab. 2 Effect evaluation of SJY-SH

3.2 现场实验

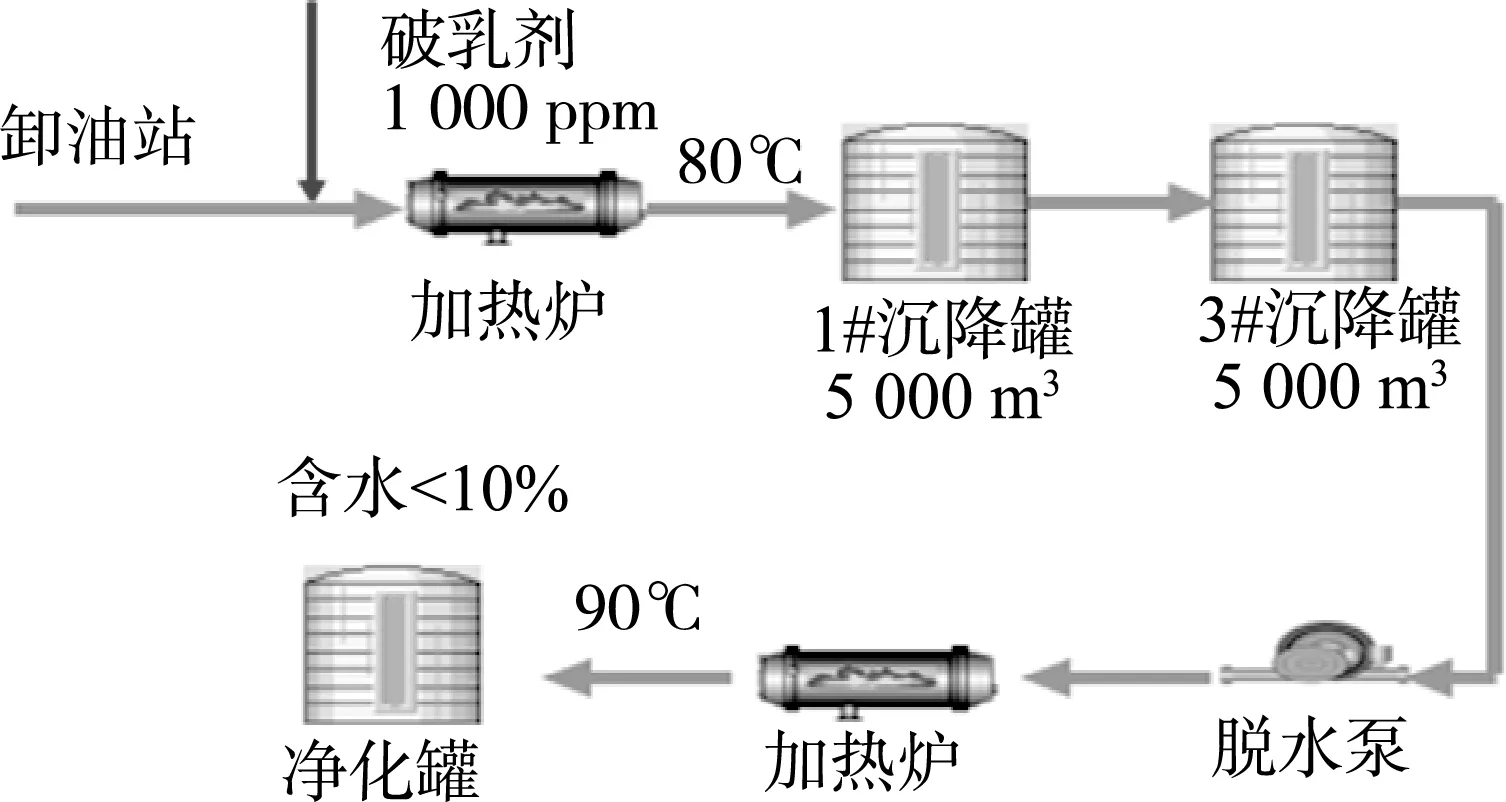

3.2.1 热化学沉降实验及效果评价

热化学沉降工艺为联合站原有处理工艺(如图8所示),其采用“两级沉降水洗+热化学脱水+净化罐沉降”。卸油站所卸酸化油经加热、加药后提温至80 ℃ 后,进入一次沉降罐沉降脱水,一次沉降罐溢流至二次沉降罐,在经提升泵增压、加热炉提温至90 ℃后,进入净化罐静态沉降分离。从长期运行结果来看,该工艺在进站混合液含水30%的基础上,经过三级沉降脱水,脱水时间长达30 d,含水仅能降至7%,且无下降趋势,远远低于原油外销标准,因此该工艺无法适应现有酸化油处理要求。

图8 热化学沉降工艺示意图Fig. 8 Diagram of thermo-chemical settling process

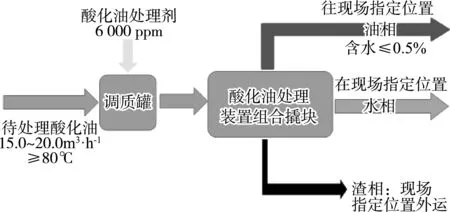

3.2.2 热化学+离心法酸油处理实验及效果评价

该工艺的现场实验共开展两个批次,工艺流程如图9所示,卸油站所卸酸化油经加热提温至80 ℃,由增压泵输送至酸化油处理装置,与相应酸化油处理剂混合调制后,进入调质缓冲罐反应、缓冲,再由供液泵输送至预处理装置进行粗分离,后泵送至精分离装置一级,分离出处理后油相,输至现场指定位置。精分离一级分离装置分离出的水相压入后续精分离装置,进行水相深度分级脱固和污水净化处理,分离出的渣相收集外运。其中粗分离装置选用卧螺离心分离机,精分离装置选用碟片离心分离机。现场实验开展为期一个月的连续运行测试,处理量218 m3·d-1,综合含水率稳定且<0.5%,满足外销要求(如图10所示)。但在运行过程中该工艺存在4个方面的问题:(1)运行期间设备故障率相对较高,在装置运行的30 d内,单台设备故障时间共计22 d。(2)实验期间机械分离油泥量较大,不符合环保发展的要求。(3)该工艺所需动设备多且要求精密度高,需安排较多岗位人员现场跟踪运行状态。(4)设备进口物料品质要求较高,实验初期,直接处理卸油站所卸酸化油,因其含水波动较大,无法达到连续外销要求,后采用两罐互倒,静态供应的供油模式,含水量才逐渐趋于稳定。

图9 离心工艺流程示意图Fig. 9 Centrifugal process flow diagram

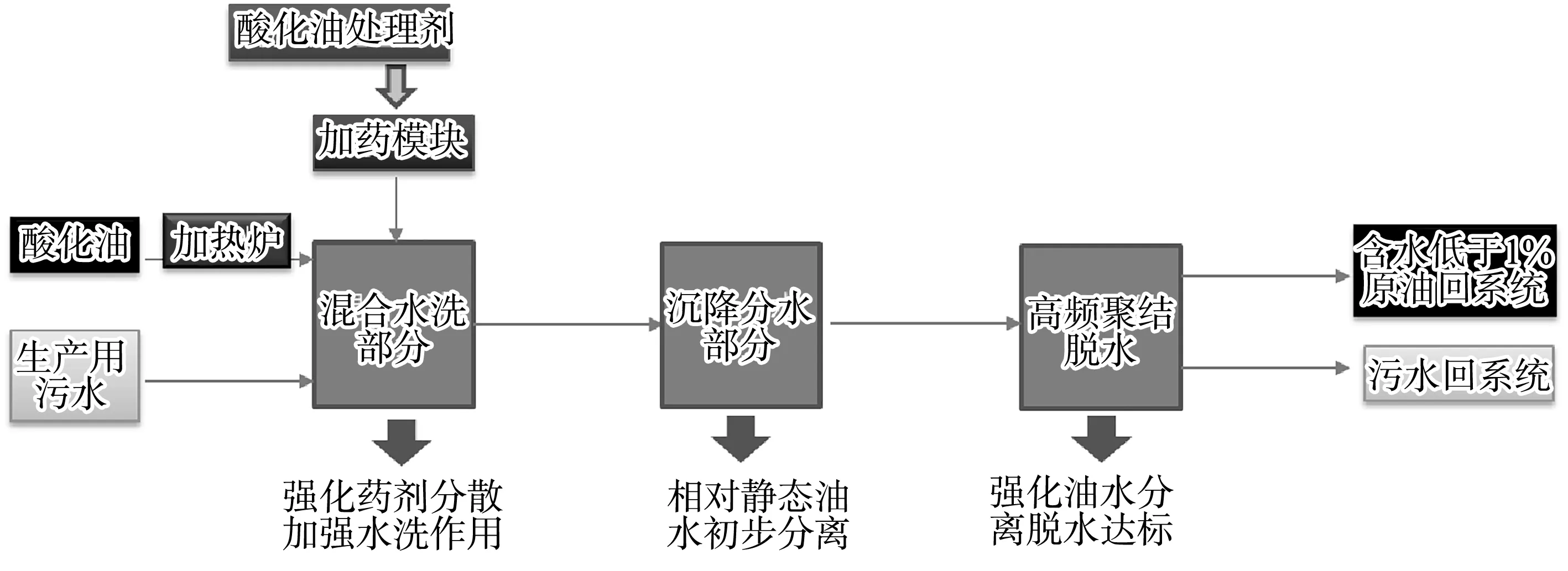

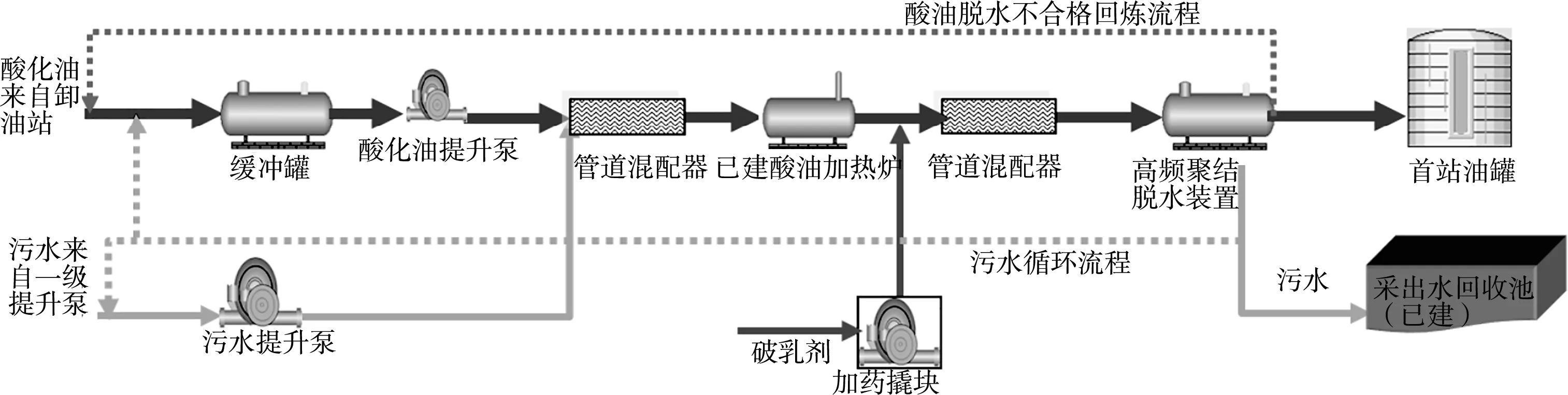

3.2.3 热化学+高频聚结脱水酸油处理及效果评价

为验证该工艺对酸化油处理的实际效果,建立如图11所示实验处理流程。站内污水与酸化油卸油站输送来的酸化油在加热炉前混合,经加热炉加热至80~90 ℃进入酸化油混合水洗,进入过程中加入处理剂,加入量为3 000 mg·L-1,经沉降和高频聚结后合格原油回原油罐,污水回污水系统。

图11 高频聚结工艺流程示意图Fig. 11 Schematic diagram of high frequency coalescence process

实验开展48 h连续处理,实验过程平稳无异常,实验中每2 h取样化验,并统计实验结果,如图12所示。根据实验结果可知,该工艺能够将含水率30%的酸化油处理至含水率1%以下,无油泥等附加废物产生。运行过程中该工艺存在3个方面的问题:(1)因实验装置自动化程度不足,无法检验装置长时间连续运行的稳定性,导致实验时间仅为48 h。(2)实验中为保证出口油品含水指标,将高频电脱处理腔油水界面控制在最低位置,导致外排污水含油率较高。(3)出口油品含水率指标不稳定,波动较为频繁且难以降至0.4%以下。

图12 高频聚结工艺实验结果Fig. 12 Experimental results of high frequency coalescence technology

4 工程应用情况

4.1 酸化油处理工程简述

本油田结合现场运行情况,在现场实验的基础上,选择“热化学+高频聚结脱水”工艺进行工程建设,力求实现日处理酸化油600 t,其工艺流程如图13所示。含水酸化油进入二号联后,先进入进站缓冲罐缓冲,再经提升泵提升,后进入一级管道混配器入口。污水经污水提升泵再提升后也进入管道混配器入口,二号联未处理的污水与进站酸化油按液量1∶1配比,进入一级混配器搅拌混合,再进入酸化油加热炉加热至80~85 ℃,再加入破乳剂4 000 mg·L-1,进入二级管道混配器进行再次搅拌混合。经过水洗加药充分搅拌混合后的酸化油进入高频聚结脱水装置进行脱水,脱水后净化酸化油进入已建净化油罐储存。

图13 酸化油处理工程流程示意图Fig. 13 Acidified oil treatment engineering flow diagram

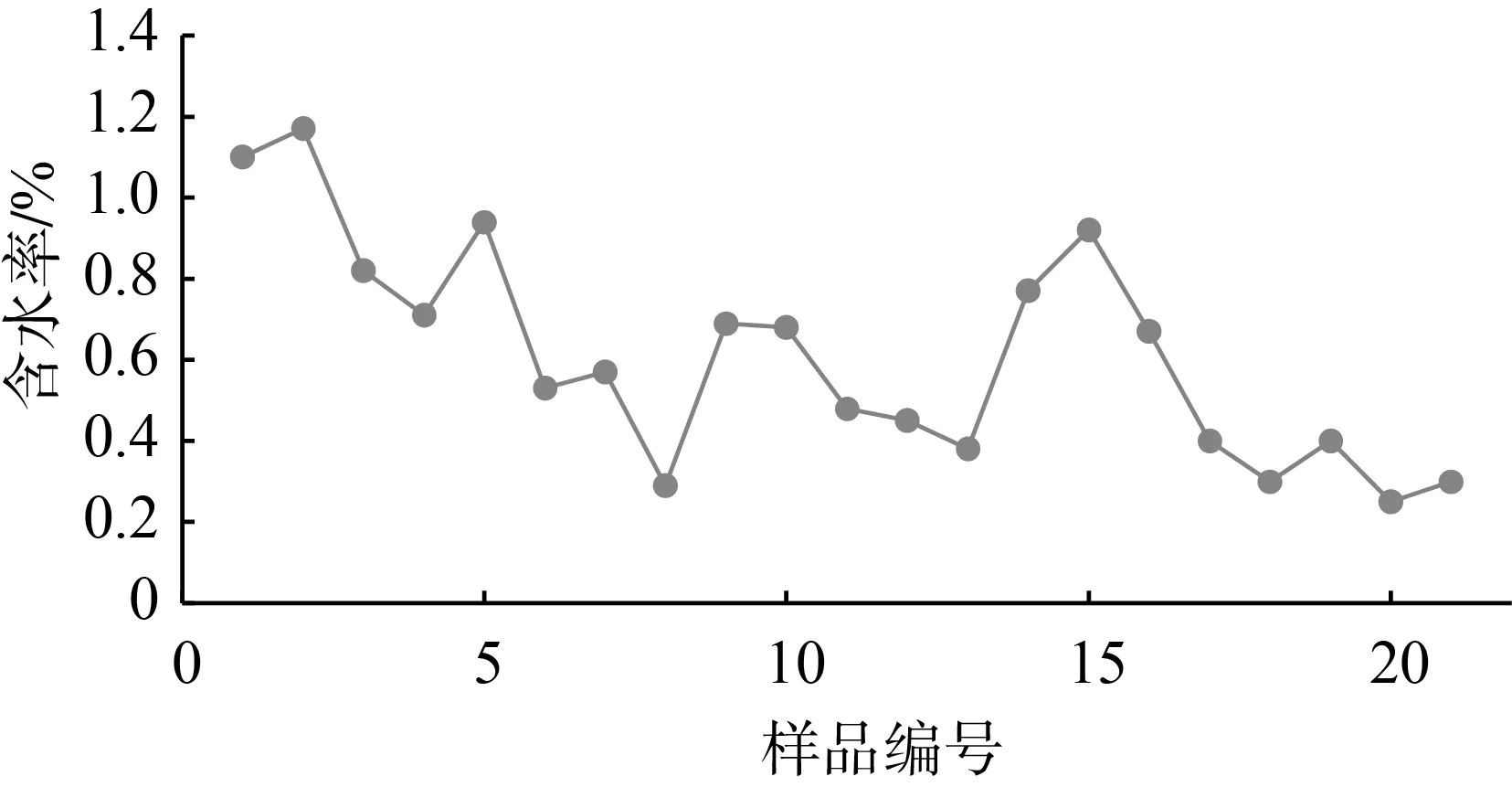

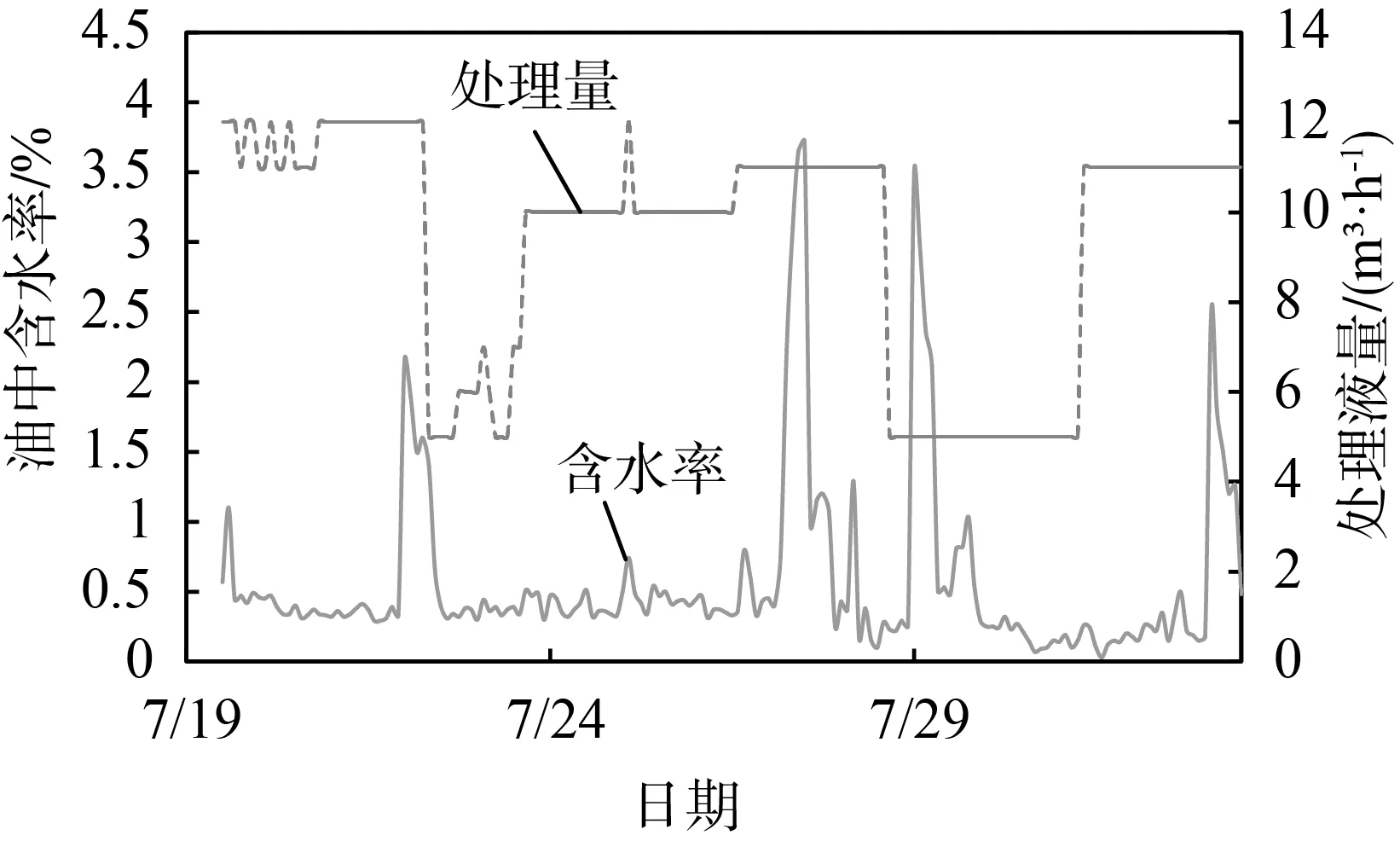

4.2 运行效果评价

该工程投运后,合格油含水率如图14所示。在试运行期间,产品含水率在0.15%~3.72%频繁波动,产品质量稳定性较差,易出现异常波动的现象,但综合含水率0.58%,能够满足设计要求。在处理液量上因前端卸油站来油较少,无法检验其最大处理性能。

图14 酸化油处理工程处理后油中含水变化趋势Fig. 14 Variation trend of water content in treated oil after acidified oil treatment engineering

在现场运行上,该工艺全部采用全自动化控制,现场岗位仅需配置2人负责药剂加注及关键节点参数巡检,且在日常运行过程中无设备堵塞等异常情况发生,与离心工艺相比,无频繁机械拆解清洗,现场卫生环境干净无油污,符合绿色企业构建的相关要求。

4.3 应用及推广情况

该工程自投产之日起运行情况良好,处理后综合含水率低于1%,符合设计标准。由于新工艺的投用,释放原有酸化油处理系统占用罐容10 000 m3,显著降低稠油系统运行负荷。

5 结论

影响酸化油破乳脱水的主要因素包括pH值、酸化淤渣、酸化液、固体颗粒、胶质沥青质等。pH值在6~8时破乳脱水效果最佳,过酸或过碱均会影响破乳脱水效率;酸化淤渣的产生与原油中的胶质、H+的浓度有关,酸化淤渣会严重影响酸化油破乳脱水效率;酸化液中盐酸、助排剂、稠化剂、缓蚀剂对破乳效率有不利影响,氢氟酸、Fe3+对其影响不大;互溶剂对酸化油处理起到有利影响。

原油破乳脱水的工艺主要包括热化学破乳+重力沉降工艺、热化学破乳+离心分离工艺、水洗除杂+热化学破乳+高频聚结破乳分离工艺。3种工艺都有各自的适用范围,重力沉降只适用于乳化程度较轻且处理量较大的原油体系,破乳脱水效果较差且占用库容较大;离心分离工艺适用于处理量小、脱水深度要求高、固体颗粒、酸化淤渣多的原油体系,其处理后原油含水率能降至0.4%以下,且质量稳定性较高,但因其设备精密度要求高,在面对强腐蚀工作条件时故障率较高,运行维护相对困难;水洗除杂+热化学破乳+高频聚结破乳分离工艺破乳脱水深度逊于热化学破乳+离心分离工艺,优于热化学破乳+重力沉降工艺,产品综合含水率能降至1%以下,但产品含水稳定性较差,除此之外该工艺动设备较少,日常运行维护难度低,所需岗位人员较少,较离心工艺而言更适用于含水要求不高的规模工业化应用。

实际应用推广时,可根据不同油田酸化油实际情况及应用目标对工艺进行优选,从而实现安全环保达标,经济最优。将习近平总书记端牢能源饭碗的嘱托牢记于心,不断推进技术进步,优化工艺,坚定不移保障产品质量,切实提升企业油气资源供应保障能力,为祖国能源安全现代化进程贡献力量。