过程安全信息管理研究

张 哲 陶富云 张玉涛

中海油安全技术服务有限公司 天津 300457

1 化工企业在过程安全信息方面存在的问题

随着我国化工产品的不断发展,化工产品的种类越来越多,工艺也越来越复杂,化工产品及化工工艺包括聚合物、特制特性产品、制药、石油化工及衍生物产品和无机化学物质。一些化学物质可能对人体或环境有潜在的有害影响,甚至可能是易燃易爆的,容易导致灾难性事故[1]。过程安全信息管理需要关注的问题有:安全设施文档资料缺失、化学品危害档案不完善、P&ID图纸没有及时更新、除P&ID图纸以外的过程安全信息文档准确度差、设备数据表更新不及时、查找过程安全信息困难、电气/危险场所划分图不准确、设备标识不规范、工艺图纸格式缺乏规范要求(导致图纸格式不一致)、过程安全信息文件缺乏管控。这就对过程安全信息管理有了特殊的要求,因此,需要改进过程安全信息管理,确保我们能够识别和理解工艺设施的危害,及时发现安全隐患,采取正确有效的措施,避免安全生产事故的发生[2]。

2 过程安全管理方面存在的典型问题分析

2.1 安全设施文档资料缺失

安全设施能起到保护工艺流程安全的作用。有一些安全设施能预防安全事故的发生,如安全阀、爆破片、液位报警、温度报警、压力报警和工艺系统联锁等。一旦发生安全事故,有些安全设施能起到减轻安全事故后果的作用,如围堰、可燃和有毒气体检测系统、防爆墙等[3]。安全设施是保障化工企业安全的关键设施,要具有很高的可靠性,当一个安全设施的关键信息出现问题时,企业的管理层应进行纠正[4]。

2.2 化学品危害档案不完善

化工企业经常处理、储存和加工大量的有害物质。目前行业中相关企业的主流做法是要求化学品生产单位提供化学品说明书(MSDS),里面明确了该化学品的物理性质、化学性质、危害性和可采取的安全措施。但是部分化工企业中存在化学品信息不完善的情况,导致现场工人不清楚化学品的危害,也不知道不同化学品之间的潜在反应,很容易造成安全事故[5]。

2.3 P&ID图纸没有及时更新

企业应有指定的工作流程和必要的预算来保持P&ID图纸的更新。一些企业存在着多年未严格执行变更管理,工艺流程改变后却没有更新P&ID图纸,导致P&ID图纸与现场设施的工艺流程存在差异,这些不准确的P&ID图纸会导致潜在的工艺操作风险,企业相关人员应定期检查P&ID图纸。

2.4 除P&ID图纸以外的过程安全信息文档准确度差

不准确的过程安全信息文档可能导致设计、操作和维修人员的工作出现差错,譬如计划控制工程师基于不正确的信息进行备件,维修人员基于错误的信息,安装了不符合现场工艺要求的备件,可能造成工艺系统发生安全生产事故。

2.5 设备数据表更新不及时

设备数据表的数据应准确无误。当现场设备发生变更时,设备数据表未及时更新,将导致设备数据信息错误,无法给设备匹配正确的备件,影响设备维保,造成设备失效,从而引发安全生产事故。

2.6 查找过程安全信息困难

过程安全信息(PSI)经常来自于工程部门,PSI文件也存放在这些部门,但是PSI信息的主要使用者是操作部门,不会每天使用,只有需要时才会用。一旦装置发生工艺安全事件,留给现场生产操作人员的处理时间有限,很多操作人员可能无法及时使用这些过程安全信息,将会为安全生产造成灾难性事故。

2.7 电气/危险场所划分图不准确

电气/危险场所划分图用于配备不同防爆等级的电气设备,它们将用于工厂的特定区域。电气/危险场所划分图是从燃料释放的角度审查火灾的危害,并基于可燃物的潜在风险来确定电气元件的防爆等级。当电气/危险场所划分图不准确时,将导致现场人员在划定的危险区域安装或使用防爆等级不满足要求的电气设备,将点火源引入工艺区,造成潜在火灾爆炸隐患。

2.8 设备标识不规范

设备标识对于任何企业的安全管理程序都是非常重要的,如果设备没有清晰准确的标识,将导致现场人员不便于将相似设备区分,可能造成错误的操作。

2.9 工艺图纸格式缺乏规范要求,导致图纸格式不一致

当企业出现工艺图纸格式不一致时,则代表着该企业对工艺图纸格式缺乏规范要求,并且允许外部组织使用他们各自的格式,这将导致图纸质量不统一,影响识图效率,可能导致图纸部分的工艺信息不全,不利于工艺安全管理。

2.10 过程安全信息文件缺乏管控

很多企业缺乏对过程安全信息文档控制的有效管理。当收到新的图纸和数据表后,没有及时作废旧图纸及相关数据表信息,过程安全信息文件管理混乱,可能导致工作人员在工作中出现错误。

3 过程安全信息问题的解决方法

3.1 构建适合企业自身的过程安全信息库

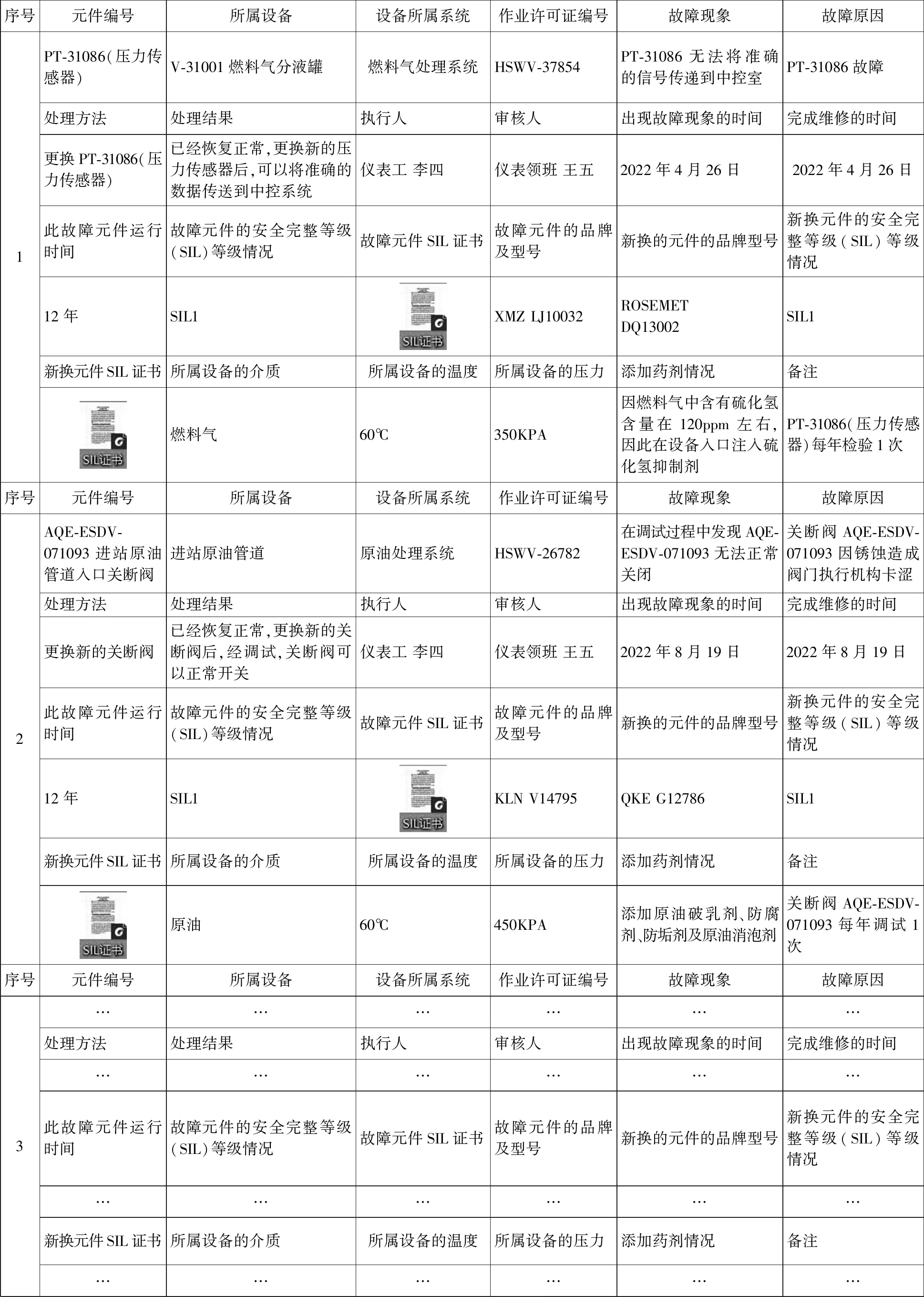

针对以上过程安全信息方面的问题,可以通过构建过程安全信息库解决,利用信息化手段管理关键的过程安全信息。由于新建、改建、扩建的生产装置竣工资料由工程部门负责,可以由工程部门负责过程安全信息库的建设、维护和更新工作,将过程安全信息按照种类划分出多个模块(图1),以便于对过程安全信息进行分类管理,实际搭建时可根据现场实际情况对逐个模块进行细化。如在检验记录资料中包括紧急关断系统、基本过程控制系统、火气系统、安全阀/爆破片等安全设施,这些工艺信息管理中需要明确元件名称、所属设备、最近一次检验日期、检验到期日期以及以往检验记录等数据(表1);如设备出现异常时,现场人员在进行维修后,应填写维修记录台账,在维修记录台账中应明确设备编号、设备名称、设备所属系统、作业许可证编号、故障现象、故障原因、处理方法、处理结果、执行人、审核人等信息(表2);如在生产运营过程中还会涉及设备检修或配合其他作业,需要修改逻辑控制器程序,仪表专业人员需要将修改情况记录在逻辑控制器程序修改台账(表3)中,逻辑控制器程序修改台账的主要内容包括被修改程序名称、信号名称、修改后涉及工艺流程位置、修改前的状态、修改后的状态、修改原因、修改人、修改时间、审核人等信息。

表1 安全设施检验资料信息

表2 维修记录台账

表3 逻辑控制器程序修改台账

图1 过程安全信息库模块

3.2 定期进行过程安全信息检查

建议每年由专人进行过程安全信息定期检查,通过对安全设施文档资料的检查确保安全仪表系统(SIS)所属部件(传感器、逻辑控制器、执行机构)、安全阀等安全设施均在有效的检验周期内;通过对化学品危害档案的检查来保证MSDS与现场使用化学药剂的一致性;通过对P&ID图纸的检查来识别图纸与现场工艺流程是否一致;及时检查设备数据信息,发现参数有误后及时纠正;对现场设备进行检查并及时纠正设备标识、电气/危险场所划分存在的问题。

3.3 加强过程安全信息(PSI)培训及考核

加强PSI培训有助于操作人员通过正确的方式获取过程安全信息,当PSI系统出现漏洞时操作人员可以了解如何进行弥补。培训内容包括文档管理系统的使用方法、设备标识和挂牌的意义、MSDS、化工过程原理、工艺流程相关危害风险、工艺参数(温度、流量、压力、液位等)安全上下限、安全控制的基本要求等内容,以便于提高企业员工的安全意识,增强员工的安全履职能力。对企业员工进行上岗考核,经过考核合格后方可上岗。

当PSI发生变化时,企业要及时更新培训内容,对企业员工及承包商等相关人员进行培训。

结语

PSI是过程安全管理的重要环节,PSI的要求取决于技术、危害种类,工艺和设备复杂程度,对外部资源的依赖程度和当地法规的要求。PSI可以确保我们能识别和理解工艺危害。PSI记载着安全设计、运行和维护、工艺设施退役的合理依据,应确保每个员工可以方便地获取过化学品性质和库存、操作参数、设备设计参数和相关功能的最新文档,以便现场开展过程安全管理工作。