某车型前照灯高度调节问题分析及改善

周斌 刘珩

【摘 要】前照灯是汽车上重要的功能件和外观件,为了驾驶的便捷和安全,汽车前照灯必须为驾驶员提供各种适应路况的光区,正是因为如此汽车前照灯也有着较为复杂的内部运动结构。本文聚焦某乘用车在刚刚量产时发现的左右前照灯调节动作不一致问题进行分析,首先对所有可能造成此问题的因素进行分析和验证,确认要因后再提出针对性的改善方案,在验证改善方案时,又发现压合深度需要进一步优化,最后确定最优的压合深度后前照灯高度调节问题得到了解决。此问题的解决不仅有效地降低了工厂产线的品质成本,还提升了品质改善小组的个人能力,为类似问题提供了有效的改善流程,为后续产品设计积累了经验。

【关键词】前照灯高度调节;电机卡滞;品质改善

中图分类号:U463.65 文献标志码:A 文章编号:1003-8639( 2023 )09-0081-03

Analysis and Improvement of Headlamp Height Adjustment Problem for a Certain Vehicle Model

ZHOU Bin,LIU Heng

(Wuhan Institute of Shipbuilding Technology College of Shipping and Ocean Engineering,Wuhan 430050,China)

【Abstract】Headlights is an important parts,in order to drive safety,it must provide a variety of light area,it means headlights also have a complex internal motion structure. This paper focuses on the analysis of the inconsistency of headlamp adjustment movements found in the beginning of mass production.After confirming the cause,targeted improvement plans were proposed,and the pressing depth was further optimized. Finally,the problem of headlight height adjustment was solved after determining the optimal pressing depth. Effectively reducing the quality cost of the factory's production line,providing an effective improvement process for similar problems,and accumulating experience for subsequent product design.

【Key words】headlamp height adjustment;adjustment motor stuck;quality improvement

作者简介

周斌(1986—),男,工程师,硕士,研究方向为新能源汽车;刘珩(1990—),女,讲师,硕士。

1 引言

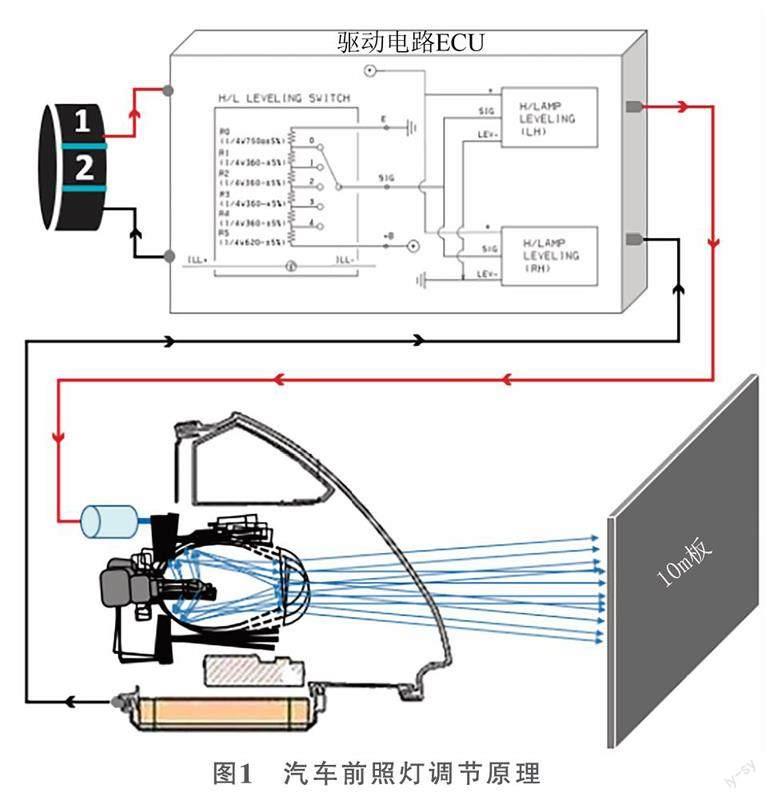

汽车前照灯不仅起着照明的作用,随着近年来日间行车灯和前照灯的逐渐集成,其对行车安全的重要性也得到了极大地提升。同时前照灯在汽车整体造型和品牌塑造上也起着至关重要的作用,一款好的前照灯能让整车“颜值”提升不少。因此一款好的车辆前照灯,不只是汽车上一个重要的功能件,也是提升汽车整体商品竞争力的工艺品。由于汽车行业整体技术水平的发展,汽车前照灯的功能也不断的丰富,其中前照灯的高度调节功能是最重要和最基本的,这是为了在汽车行驶过程中获取最佳的灯光照射范围。要实现这个功能,前照灯就必须具有相应的运动机构、电机和控制系统(图1)。这些部件的存在使得前照灯系统变得更具复杂性,从品质管控的角度来看,发生不良的概率也更高。

2 前照灯高度调节问题描述

某车型在投产后持续接到产线反馈前照灯高度调节不良问题(表1)。该问题表现出的情况为:拨动前照灯调节按钮,左右前照灯调节的动作不一致,导致最终灯光的光型不符合要求。针对此问题,最高峰时不良率达到0.5%,意味着当天ppm为5000,遠超过全年100ppm的目标值。并且返修一台车辆的时间约为30min,造成了额外的品质成本。因为返修车灯还要拆除前保险杠,还会进一步衍生前保险杠的品质风险,因此消除此问题迫在眉睫。

通过对不良件的拆解,有两种情况会造成左右前照灯调节动作不一致:①滑块球头从透镜组固定座内脱出;②调节电机球头从滑块座内脱出。两者都会导致调节电机动作无法带动透镜组分总成上下转动,致使前照灯调节功能失效,如图2所示。

针对上述不良,品质改善小组采取了FTA分析法,提取7个可能会导致滑块球头和电机球头脱出的因素,详见表2。

为了在这7个因素中进一步找到前照灯高度调节问题的要因,品质改善小组有针对性地制定了测试计划并进行测试。

针对透镜组调节过程阻力大因素,测量装配时的运行阻力,经多次测试后发现运行阻力均在标准范围4N以内,故此因素为非要因。

为了确认球头与固定座卡接力小因素,经测量调节电机球头拉脱力均远大于标准规格60N,这是因为调节电机球头为非椭圆形状且球头带限位台阶。但是测量球头与透镜组固定座时,发现拉脱力在60N左右浮动,不满足标准规格,故球头与透镜组固定座拉脱力不足是要因。

针对透镜组调节至极限位置受力脱出,将多个样本的透镜组以固定销为中心转动,实物确认各个方位调整至极限情况下仍有余量未发生球头脱出情况,故此条为非要因。

为了验证球头与固定座尺寸配合精度,测量球头座球头直径与透镜组固定座尺寸和配合均满足尺寸要求,故此条为非要因。

针对调节电机初始位置不正确因素,经供应商协助,在监控供应商产线时多次发现调节电机装配前未复位,导致部分电机球头伸出距离过短,无法压到球头座内(图3),故此因素是要因。

在前照灯组装过程中,需要压合螺杆将滑块球头压入透镜组中,如图4所示。在供应商配合下,发现透镜组压合螺杆现有行程61.2mm是设定不足的,透镜组球头座不能有效压入滑块球头内,故此因素是要因。

最后,针对压合过程中灯壳变形因素,调查供应商产线,发现调节电机与支撑顶杆存在3.5mm間隙,透镜组在压合过程中灯壳缺少支撑受力而变形导致球头未能压入,故此因素为要因。

综上所述,此车型前照灯高度调节不良问题的要因是球头与固定座卡接力小、电机初始位置不正确、透镜组压合深度不足和压合过程中灯壳变形这4点。

3 前照灯高度调节问题的改善方案

为了改善前照灯高度调节问题,根据上文的要因分析,品质改善小组联合供应商制定了相应的对策。

1)对策1:为了改善球头与固定座卡接力小的问题,滑块球头形状优化,配合处由椭圆形改为平面,增加限位,限位台阶球头宽度0.8mm,如图5所示。优化后,经测量球头拉脱力在130N左右,对比优化前约60N的拉脱力,增加了近100%,完全符合标准规格。

2)对策2:电机球头压合前增加一道电机球头检测工序,以确保压合前球头伸出的长度一致,确保压合时的一致性;同时供应商在压合工装上再增加电机复位传感器,如图6所示,如有未复位电机出现设备报警且零件无法取出,经过多次恶意测试,验证此防错设备的可靠性为100%。

3)对策3:调整压合深度,根据多次测试及验证将原有的压合螺杆的行程由61.2mm改为63.6mm,确保球头压合到位,如图7所示。

4)对策4:调节电机顶杆上调消除间隙增加支撑,消除压合过程中灯壳的变形,如图8所示。

上述对策实施后,经过改善件试装确认,连续2周无前照灯调节不良发生,说明上述的改善措施是有效的。但在12月1日和12月3日又各有1例前照灯调节不良现象偶发,拆解不良件确认为此次前照灯调节不良的发生并非球头脱落导致不良,而是调节电机卡死导致(图9)。

4 电机卡滞问题的改善方案

针对前照灯调节电机卡滞问题,品质改善小组再次进行了FTA分析,并对各个因素再次进行了逐一排查。通过对人、机、料、法、环等方面的因素再次进行全面分析,初步推测电机卡滞问题是上文所述对策3中压合螺杆设置的行程略长,从而在压合球头时,前照灯调节电机的调节齿轮脱出,最终导致了调节电机卡滞故障出现,如表3所示。

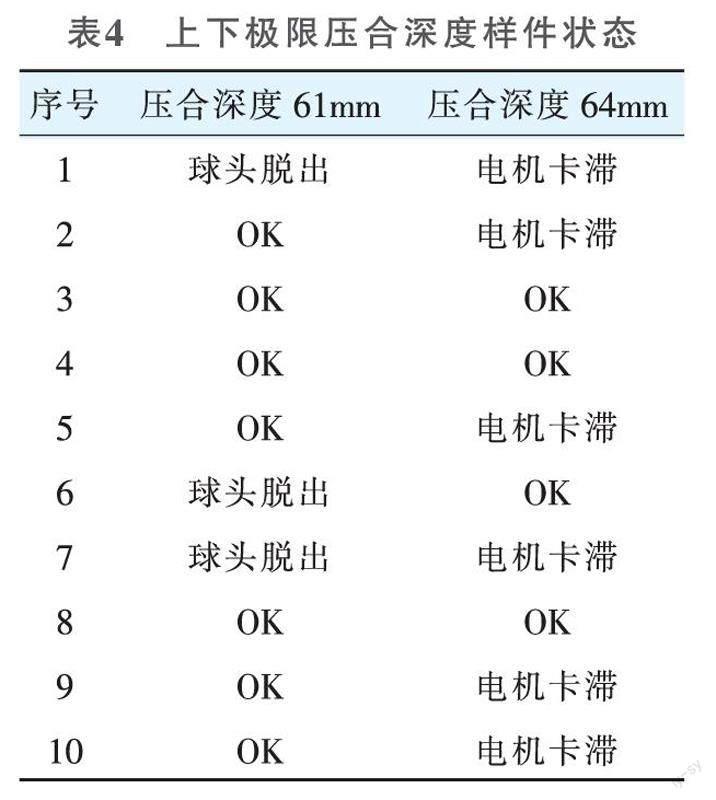

为了进一步验证结论的正确性,在供应商的配合下,将压合螺杆高度调整至下限61mm与上限64mm分别进行各10套样件测试,结果发现在压合螺杆行程为61mm时存在3例球头未压进情况,在压合螺杆行程为64mm时存在6例调节电机齿轮脱出或压坏,调节电机卡滞,如表4所示。与初步的推测一致,故确定此因素为电机卡滞的要因。

由于调节电机卡滞故障,是对策3改善后压合螺杆行程变长引起的,那么为了消除此问题就需要找到最佳的压合行程,既不能行程过短,保证球头压合到位,又不能行程过长,保证调节电机压合过程中不损坏。因此需要对产品进行小批量验证,通过安排供应商的生产计划,以50件为一组,在62mm和63mm中,每间隔0.1mm设置一组采样,经过小批量试制,发现在压合螺杆行程为62.1mm时球头脱出和电机卡滞问题的不良率均为0,最终将压合螺杆行程设置为62.1mm。从生产线反馈的信息来看此对策实施后,前照灯调节功能故障再无反馈。

经过1个月的实际生产验证后,已确认对策是有效的,为了进一步防止该问题再发生,要求将供应商的作业指导书、检查基准书、工艺流程图、设备维护点检台账等相关的生产文件都做了相应的修改,将此故障更新到产品的P-FEMA中,相关作业人员也完成培训,通过上述措施进一步巩固改善效果,对改善进行标准化管理。

5 结束语

通过本次品质改善活动,最直观的收益是减少了工厂的品质成本,按改善前平均不良率0.5%,前照灯单价1000元,返工耗时0.5h,工时费150元/h来计算,此改善每月可为工厂节省品质成本3.03万元人民币。

同时,此次品质改善活动也锻炼了品质改善小组,使他们的个人能力都得到了提升,此次改善也为后续相关品质问题的解决提供了宝贵的方式方法。为同类品质问题积累了经验和数据,避免再次出现相同问题。

参考文献:

[1] 杨利君,赵宇. 汽车车灯技术与造型发展浅析[J]. 汽车实用技术,2019(24):226-228.

[2] 张越,宋佳玲,陆一凡. 汽车前照灯的发展与应用[J]. 光源与照明,2021(11):45-47.

[3] 陈秀华,聂鼎涛. 浅谈某品牌汽车T11大灯装配的质量控制[J]. 企业技术开发,2012,31(10):70-72.

[4] 孙天宇. 基于国产汽车关键零部件质量改善的整车质量改进[J]. 时代汽车,2020(7):122-123.

[5] 李彩娟. 某车型座椅异响的原因分析及改善措施[J]. 汽车实用技术,2022,47(23):154-159.

[6] 余志生. 汽车理论(第5版)[M]. 北京:机械工业出版社,2010.

(编辑 杨凯麟)