浅析汽车电气集成系统测试研究

刘晓军 李俊岭

【摘 要】汽车电气集成系统测试是电气系统开发的重要环节,可以及时发现汽车在设计研发中的风险问题,提高产品品质。本文主要介绍汽车电气系统测试流程及测试内容,为从事相关技术的行业人员提供参考依据。

【关键词】电气集成系統;电气功能测试;硬件在环测试(HIL);网络测试;诊断测试;电磁兼容

中图分类号:U467.526 文献标志码:A 文章编号:1003-8639( 2023 )09-0070-04

Research and Application of Automobile Electrical Integration System Test

LIU Xiaojun,LI Junling

(Jianghuai Automotive Co.,Ltd.,Hefei 230601,China)

【Abstract】The test of automotive electrical integration system is an important part of the development of electrical system,which can find the risk problems in the design and development of automobiles in time and improve the quality of products.This paper mainly introduces the test process and content of automotive electrical system,which provides a reference for personnel engaged in relevant technical industries.

【Key words】electrical integration system test;electrical function test;hardware-in -the-loop(HIL);network test;diagnosis test;EMC

伴随着汽车智能化水平的日益发展,汽车电气集成系统设计复杂程度也在不断加深。为了提高汽车产品品质,电气集成测试已经成为汽车设计开发的一个重要环节。汽车电气集成系统测试主要分为五大方面:电气功能测试、电源管理测试、网络测试、诊断测试、电磁兼容测试。其中电源管理测试又分为起动系统测试、电平衡测试、静态电流测试、电器负载与短路测试、失效模式与搭铁性能测试。本文主要对上述几种测试内容进行基本阐述,从而给汽车电气集成开发人员提供参考依据,用于规避设计开发中存在问题的风险。

1 电气功能测试

电气功能测试分为硬件在环(HIL)台架测试和整车电气功能测试。HIL台架测试主要是在台架上搭载整车相关的电气零部件,通过模拟外围传感器和执行器来检测整个电气功能是否正常,同时也可以注入故障模式来检测零部件是否符合预期的要求。应用MATLAB/Simulink实现建模,通过测试机柜主处理器、I/O板卡、内部设备调理电路将仿真模型与控制器相连,同时在上位机上通过调整各个参数来模拟极端工况,验证控制器的正确性。整车电气功能测试主要是在实车上进行电气功能验证。整车电气功能测试包括:①电源分配系统测试,测试用电器在整车电源工作模式是否与设计状态一致,例如在点火开关LOCK挡、ACC挡、ON挡、START挡下电器件工作模式;②电气功能控制逻辑测试,包括零部件自身子系统测试层级以及零部件与零部件之间的电气集成系统层级的测试。

以江淮某款车型为例,电气功能控制逻辑测试按整车域来划分测试。动力域测试主要是发动机控制单元、变速器控制单元、电子转向和制动策略功能测试。车身域测试包括车身附件电子类的功能测试。信息娱乐域测试包括仪表和音响、空调的功能测试。智能驾驶域功能测试包括自适应巡航、车道偏离、车道保持类等功能测试。通过电气功能测试,验证用电器在相关逻辑测试中是否与电气功能规范相符合。

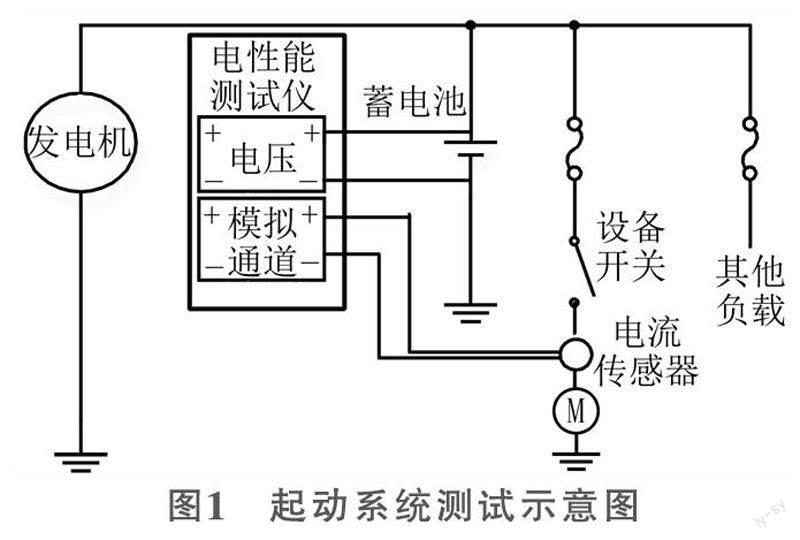

2 起动系统测试

起动系统测试是指接通车辆点火开关,起动发动机,测量起动电流、电压以及蓄电池正极到起动机B+的电压降变化。通过图1测试示意图进行数据采集,以江淮某款车型起动采集数据(表1)为例,通过对采集的数据进行分析,从而判断对蓄电池、起动机、线束线径设计选型是否合理。

1)蓄电池容量能否满足启动要求。容量过高会造成成本浪费,容量过低会降低蓄电池的使用寿命。

2)线束选型验证。线径选型过大会造成成本浪费,选择过小会加剧线束的老化和烧蚀风险。

3)启动回路的压降验证。导线压降值过大会导致启动困难,设计则需要考虑重新布置线束走向,尽量减少线束长度,同时优化线束端子的压接工艺。

3 电平衡测试

电平衡测试是指发动机在运行情况下,整车电气系统用电和需求是否能保持平衡,使蓄电池电量维持在合理的水平,延长蓄电池的使用寿命和确保车辆电器件正常工作。电平衡测试试验一般在转毂试验室,模拟夏季高温环境下,车辆分别在怠速工况和NEDC工况下开启车辆相关的用电设备。以江淮某款车型为例,参考表2,包括开启远近光灯、危险警告灯、音响、空调、位置灯及室内灯,验证电平衡试验。通过测量发电机发电电流、整车电气系统用电电流、蓄电池充放电状态等数据来验证发电机的发电能力是否满足整车用电设备使用要求以及发电机和蓄电池之间的选型是否合理。图2为江淮某款车型电平衡测试数据。

4 静态电流测试

静态电流测试是指车辆点火开关在OFF挡时,测量挂接在蓄电池常电下用电器消耗的电流,见图3。通过合理控制汽车电量消耗,才能确保蓄电池不会亏电。一般要求车辆静置停放42天仍能正常启动。根据各个车型蓄电池的选型不同,静态电流限值也不一样。静态电流检测常用的方法主要有:万用表检测法、电流钳检测法、电性能检测采集设备检测法。静态电流测试一般分为3个阶段:第1阶段车辆熄火后,点火开关在OFF挡后,此阶段电量消耗大,大约过2~3min进入第2阶段轻度休眠阶段,此阶段用电设备消耗电流急剧下降,第3阶段大约过10min后进入深度休眠阶段,用电设备静态电流达到一个最低状态。通过静态电流值测量,验证整车蓄电池容量值是否满足整车电量使用要求。

5 电器负载与短路测试

电器负载测试分为单负载测试和全负载测试。单负载测试主要测试电器件单个负载电压、电流以及持续时间。全负载测试主要是测试熔断丝下所有负载打开后的电压、电流及持续时间。通过负载测试,验证熔断丝是否合理,对原有熔断丝理论设计值进行验证修正。图4为某车型负载电器负载值统计。短路测试分为绝对短路测试和部分短路测试。绝对短路测试模拟用电器线束回路完全与车身短路搭铁的场景,此种情况下一般短路电流非常大,熔断丝一般都可熔断。部分短路测试模拟用电器线束回路间歇性与车身短路搭铁测试场景,一般在用电器接插件处加载熔断丝额定容量的1.35倍和2倍的电流来模拟部分短路测试。在短路测试过程中需要记录熔断丝的熔断时间。图5为某车型短路测试值统计。通过短路测试,验证熔断丝与导线匹配是否合理。

6 失效模式与搭铁性能测试

失效模式测试是指熔断丝失效或者搭铁失效后,整车用电器是否还存在潜藏电路。测试这些潜藏电路是否会影响车辆功能方面的安全。如果存在影响车辆电器件功能使用安全,则需要在电气原理设计上进行规避。另外还要考虑潜藏电路中的导线是否能承受相关的潜藏电流。如果不能承受,则通过更改线径等方法进行优化。搭铁测试是对搭铁性能进行测试,验证整车上各个搭铁点搭铁阻值。一般采用毫欧表或者搭铁电阻仪进行测量。测量时,断开蓄电池负极后再测量蓄电池负极桩头到搭铁点之间的电阻值。对于搭铁阻值偏大的搭铁点通过对电器搭铁点位置、搭铁螺栓性、搭铁端子等方面进行优化。

7 网络测试

网络测试主要包括网络管理测试、物理层测试以及数据链路层测试。目前江淮汽车网络管理为OSEK直接网络管理。OSEK直接网络管理采用逻辑环策略管理车上各个ECU节点工作、休眠唤醒、错误模式之间的转换。网络管理测试包括唤醒网络测试、休眠网络测试、多节点建环网络测试、新增节点建环网络测试、节点丢失建环测试、Bus off测试。图6为江淮某车型网络管理测试用例报告。物理层测试包括各个CAN网络波形图幅值、斜率、CAN高和CAN低短路測试、CAN高与CAN低过压和欠压测试。数据链路层测试包括帧周期测试、报文长度测试、报文重发能力测试、消息传输类型测试。

8 诊断测试

诊断测试基于诊断协议ISO 14229(UDS),通过CANdelaStudio编写的数据库,同时配合CANoe来调用相关数据库中的数据对ECU进行诊断。图7为某车型诊断测试用例报告。在协议层上,通过Diva自动化测试软件,测试控制器能否读取或写入相关的DID以及记录DTC故障码是否完善。在功能层面上,通过调用测试机柜板卡进行模拟相关的错误,例如测试控制器电源短路、电源断路、电压过高、电压过低,通过上位机发送指令读取相关的DTC信息是否与控制器诊断规范一致。在EOL下线诊断测试中,下线检测仪能正确写入ECU相关信息,如零部件图号、软件版本、生产日期等。另外对控制器进行标定学习以及控制器I/O口模拟输入/输出执行是否正确。售后服务市场,相关DID和DTC能否正确读取。

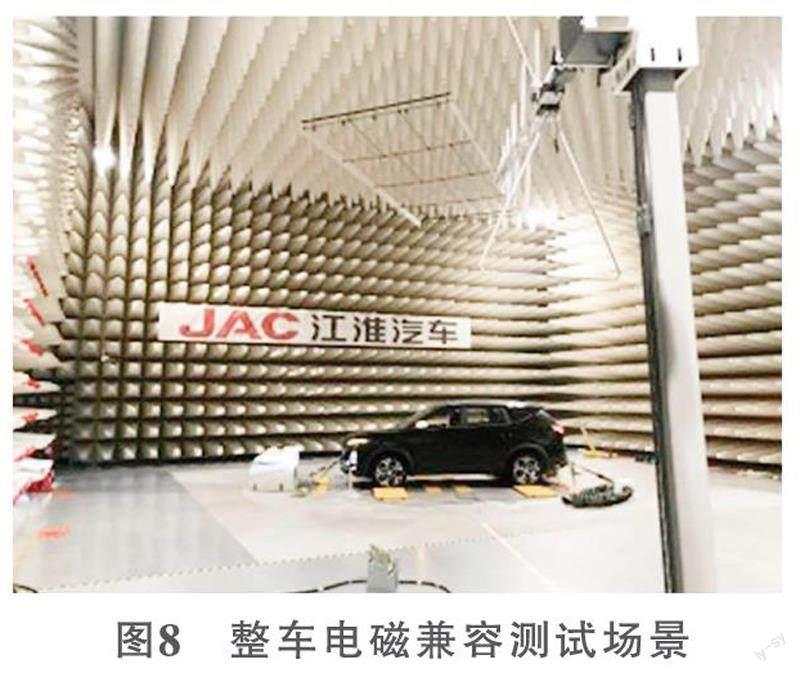

9 电磁兼容测试

电磁兼容测试研究汽车各个电器件在同一电磁环境下是否都能正常工作,主要包括两方面内容:EMI——电子设备对其它电子设备的干扰,EMS——电子设备抵抗外界干扰的能力。电磁兼容试验包括零部件和整车试验。零部件测试包括静电放电抗扰试验、辐射发射、沿电源线的传导发射、信号线传导发射、自由场抗扰、BCI抗扰、电源线瞬态传导抗扰、信号线瞬态抗扰。整车测试包括整车辐射发射、整车自由场抗扰、整车BCI抗扰、整车静电放电、保护车载接收机的辐射发射。图8为整车电磁兼容测试场景图。

10 结束语

总之,通过本文对电气系统集成测试的介绍,使电气集成设计开发人员对相关的测试流程和方法有了基本了解。未来随着汽车电子电器集成化进一步发展,电气集成系统测试也会越来越自动化和全面化。电气系统集成测试将会一直贯穿着整车电子电器开发始末,在提高汽车电气系统集成开发中起到积极的作用。

参考文献:

[1] 曹稷. 汽车电子电器系统集成测试[J].汽车世界,2019(11):17.

[2] 李怀友. 汽车电动尾门控制器EMI测试与设计优化研究[J]. 汽车世界,2020(5):4-6.

[3] 唐华亮,方红萍,谢斌. 汽车仪表网络管理一致性测试系统设计[J]. 仪表技术与传感器,2019(2):66-71.

[4] 袁中胜,杨曦. 汽车12V低压电源系统选型设计与分析[J]. 汽车电器,2019(12):26-30.

[5] 沈海洋,崔振亚,徐川程. 浅谈汽车静态电流管控方法[J]. 汽车电器,2020(3):60-62.

[6] 叶金飞. 汽车线束安全测试研究[J]. 汽车零部件,2019(3):65-68.

[7] 田鑫. 基于HIL的车用电机控制器故障保护策略测试[J]. 电机与控制应用,2019,46(11):82-87.

(编辑 杨 景)