矿用抑尘剂对不同粒径煤尘的润湿性能影响

赵奕博,王 康,徐 磊,王海龙

(1.陕西煤业新型能源科技股份有限公司科研中心分公司,陕西 西安 710100;2.陕西煤业化工技术研究院有限责任公司,陕西 西安 710100;3.陕西新能联慧科技有限公司,陕西 西安 710100;4.西安陕煤新能源科技有限公司,陕西 西安 710014)

0 引言

煤矿井下生产过程中,大量细微煤尘随着采掘设备的作业而产生。煤尘不仅会引发矿工尘肺病,而且会加速设备的磨损,甚至存在爆炸危险[1]。由于煤自身特殊的理化性质及井下复杂的作业环境,传统的降尘技术受限较大[2]。为解决煤尘超限及难以沉降问题,国内外众多学者开发各类抑尘剂以适应不同作业环境的降、除尘需要[3-6]。WU等[7]研制出一种环保生物除尘剂,通过风蚀耐性试验确定了有效除尘成分最佳比例,证明EIPC技术对露天煤矿煤尘防治具有重要意义。张江石、WANG等[8-9]以正交试验为基础,通过对多种表面活性剂进行性能优选,复配得到最佳的抑尘剂配方,并对抑尘剂的降尘效率及安全性进行分析。王振宇、SUN等[10-11]以淀粉为主要原料,与表面活性剂、无机盐和粘结剂等进行复配,得到适用于井下润湿沉积粉尘的复合型抑尘剂,并探究其作用性能。王和堂等[12]通过优化微生物发酵工艺,利用枯草芽孢杆菌发酵合成可降解的生物抑尘剂BDS,并进行性能试验。

现有研究主要集中在对表面活性剂的选择和复配[13-15],缺乏能够直接指导现场,针对抑尘剂最佳使用浓度及对不同类型、不同粒径煤尘润湿效果的研究。鉴于此,选取曹家滩、张家峁、凉水井、小纪汗和象山煤矿的煤样,进行表面张力、沉降及保湿性试验,优化矿用抑尘剂最佳使用工况,为现场提供有价值的数据参考。

1 抑尘剂制备

1.1 试验原理

表面活性剂对煤尘具有良好的捕捉、润湿作用,被润湿的煤尘会团聚沉降。其中非离子型表面活性剂在溶液中不以离子形式存在,不易受外界环境干扰,稳定性较强,其亲水基之间无静电排斥力且在气、液界面的排列比离子型表面活性剂更紧密,故在同一浓度下,非离子型表面活性剂有更低的表面张力[16]。非离子型表面活性剂的相容性较好,离子型-非离子型表面活性剂的复配会对混合体系产生协同效应,由于吸附平衡,会进一步降低混合体系的临界胶束浓度[17]。无机盐无水氯化钙是良好的干燥剂,将其按一定比例加入表面活性剂中,当表面活性剂溶液润湿煤尘后,其中的氯化钙会通过吸收空气中的水分来增强表面活性剂的保湿性和抗蒸发性,使沉降的煤尘被长时间润湿,避免水分快速蒸发造成二次扬尘[18]。

1.2 原料

主要选取4种原料用于分析试验。即,壬基酚聚氧乙烯醚中活性物≥99%,化学纯,山东淄博海杰化工有限公司;曲拉通为化学纯,国药集团化学试剂有限公司;无水氯化钙为分析纯,含量≥96%,国药集团化学试剂有限公司;自制蒸馏水。

1.3 制备过程

为得到质量浓度为10%的抑尘剂溶液,将盛有100 mL蒸馏水的烧杯置于磁力搅拌器上,加热至40 ℃左右。称取9.8 g壬基酚聚氧乙烯醚和1.2 g曲拉通于烧杯中,调节磁力搅拌器至适宜转速,恒温搅拌2 h。待壬基酚聚氧乙烯醚和曲拉通完全溶解后,在室温下静置30 min,使体系温度降至室温并维持稳定。再加入0.11 g无水氯化钙搅拌5 min制成目标溶液。

2 试验方案

2.1 表面张力试验

将抑尘剂分别制备质量浓度为0.01%、0.02%、0.03%、0.05%、0.08%、0.1%、0.3%、1%、2%、3%的样品溶液。利用密度计测得蒸馏水的密度,用游标卡尺测量屈氏粘力管外径。利用滴重法对已知表面张力的蒸馏水进行测定,根据式(1)及哈金斯校正因子表迭代计算(插值法),得到屈氏粘力管的精确半径r。同法测得样品溶液每滴重量和密度,由式(1)即可求得样品表面张力。

2πrσf=mg

(1)

(2)

式中,r为屈氏粘力管半径,cm;σ为表面张力,mN/m,常温下蒸馏水的表面张力为72.8 mN/m;f为哈金斯校正因子;m为每滴液滴质量(测量3次取平均值),g;g为重力加速度,0.981 m/s2;V为每滴液体的体积,cm3。

2.2 沉降试验

选取曹家滩、张家峁、凉水井、小纪汗和象山煤矿5个矿井的煤尘样品,分别利用标准筛筛分制备粒径为38.5~80 μm、80~160 μm、160~315 μm的煤尘进行沉降试验。

利用精度为0.001 g的分析天平,称取0.1 g不同粒径的煤尘,使其自然下落在快速定性滤纸上形成圆锥体。将50 mL不同浓度的抑尘剂溶液置于烧杯,用铁丝环将盛有煤尘的快速定性滤纸托于贴近抑尘剂溶液表面的同一高度。用秒表记录从滤纸接触液面至煤尘全部沉底所需时间,超过300 s未完全沉降即认为该浓度抑尘剂的润湿性能差,每组试验重复3次,为消除试验结果带来的误差,取3次试验平均值进行分析。

2.3 保湿性试验

抑尘剂溶液的保湿性能主要依靠其中无机盐的吸湿作用,改变抑尘剂溶液中无机盐含量,可直接调节抑尘剂溶液润湿煤尘后的保湿时间和抗蒸发性能。改变抑尘剂溶液中无机盐含量为溶质的0%、0.04%、0.06%、0.11%、0.22%、0.55%。称取1 g粒径为80~160 μm的煤尘于烧杯中,再称取4 g上述浓度的抑尘剂溶液并将煤尘完全润湿,记录烧杯质量。将全部样品统一置于同一环境室温下,每隔一段时间记录烧杯重量,利用式(3)计算其样品失水率。

η=(m0-mi)/m0×100%

(3)

式中,η为失水率,%;m0为初始样品质量,g;mi为第i小时后样品质量,g。

3 试验结果分析

3.1 表面张力分析

表面张力是表征抑尘剂溶液润湿性能的重要指标之一,由于气-液面蒸发,液体表面分子比液体内部稀疏,分子间距变大,分子间相互作用表现为引力,使液面具有一定程度的抗拉伸性。抑尘剂溶液浓度直接影响着水分子表面张力被破坏程度,抑尘剂不同浓度时表面张力如图1所示。

图1 抑尘剂不同浓度时表面张力

由图1可知,随着抑尘剂溶液质量浓度的上升,表面张力呈现先下降后平稳的趋势。当质量浓度达到0.1%时,表面张力为37.06 mN/m,继续升高浓度,表面张力基本保持不变,表明抑尘剂溶液达到临界胶束浓度(CMC)。这说明,若只考虑表面张力的影响,该抑尘剂溶液在使用过程中,质量浓度为0.1%左右时,保证润湿效果较好的同时成本较低。

3.2 沉降时间分析

沉降时间是验证抑尘剂能否有效降尘的主要标准之一。采用沉降法测定煤尘的沉降时间,沉降时间越短,则说明其润湿效果越好。选择曹家滩煤矿80~160 μm粒径的煤样进行试验,确定最佳稀释浓度后,对5个煤矿共15个粒径的煤尘样品进行验证,抑尘剂不同浓度时沉降时间和不同煤尘粒径的沉降时间分别如图2、3所示。

图2 抑尘剂不同浓度时沉降时间

由图2可知,对于同一粒径煤尘而言,抑尘剂溶液浓度越大,沉降所需时间越短,润湿效果越好。当抑尘剂溶液浓度为0.1%左右时,沉降时间为18 s,继续增加抑尘剂溶液浓度,煤尘沉降速率降幅缓慢。综合抑尘剂溶液表面张力和沉降时间,确定抑尘剂使用浓度为0.1%。

图3为0.1%浓度抑尘剂对不同粒径煤尘沉降试验结果。由图3可知,抑尘剂溶液浓度为0.1%时,对各煤矿、较大粒径范围的煤尘沉降时间在4至23 s内。随着煤尘粒径的增大,沉降时间显著缩短。试验结果说明浓度为0.1%的抑尘剂溶液在具备较好润湿作用的同时也具备较高的普适性,便于大规模工业制备和推广。

图3 抑尘剂0.1%质量浓度下不同煤尘粒径的沉降时间

3.3 保湿性分析

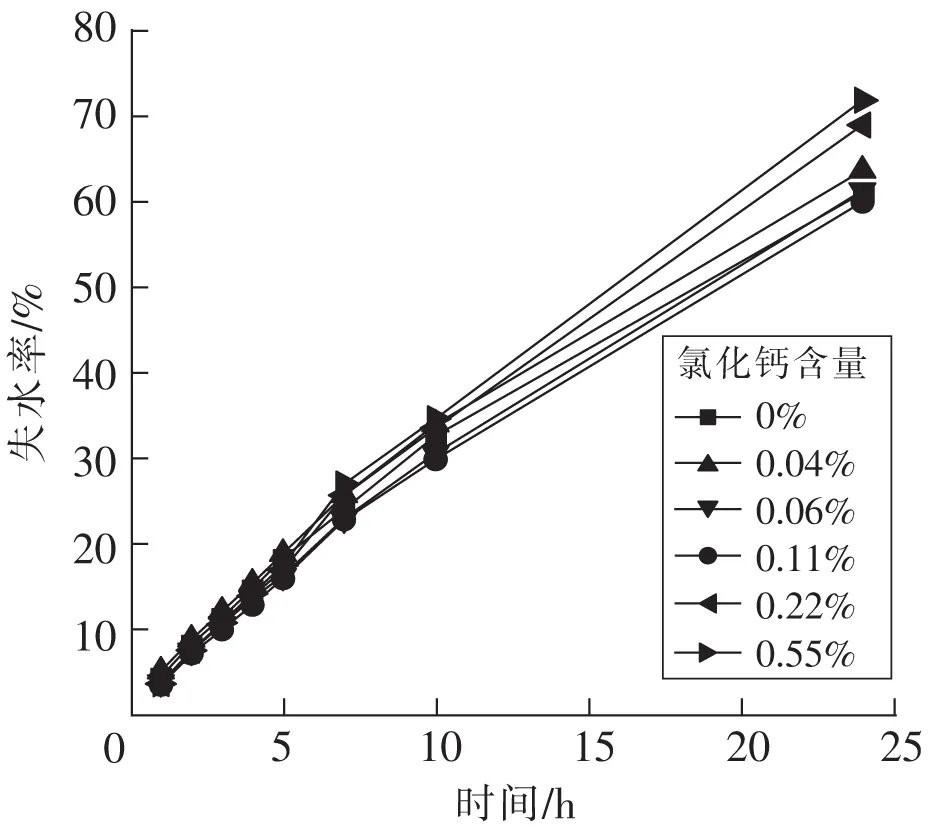

要强化抑尘剂溶液对煤矿井下工作面抑尘效果,应具有一定的保湿性能,可以避免溶液快速蒸发后造成二次扬尘。为了增强矿用抑尘剂的保湿性能,本试验通过改变无机盐氯化钙的含量,在一定程度上控制抑尘剂的保湿性。在室温环境下,测量了6种不同氯化钙添加含量对抑尘剂失水率的影响,依据研究经验和试验结果,选取如下6种浓度梯度,分别为0%、0.04%、0.06%、0.11%、0.22%和0.55%,抑尘剂在室温下氯化钙不同含量时失水率测量结果如图4所示。

图4 室温下氯化钙不同含量时失水率

由图4可知,随着抑尘剂中无机盐氯化钙含量的增加,被润湿煤尘的失水率呈现先减小后增加的趋势。当氯化钙含量为溶质的0.11%时,在各时间段的失水率均最低,保湿效果显著,在放置时间超过24 h后,含水率基本可维持在40%左右,被润湿煤尘的含水率最大相差29.64%。此外,考虑到抑尘剂应用场景的高湿环境可能会对添加剂含量和失水率效果存在潜在影响,故又在高湿(湿度≥90%)环境下,对4种浓度氯化钙含量添加剂进行了失水率试验,试验结果如图5所示。

由图5可知,高湿环境下被润湿煤尘失水率变化与正常湿度下一致。当氯化钙含量为溶质的0.11%时,被润湿煤尘表现出吸湿现象,重量不减反增,3 h后润湿煤尘的蒸发与吸湿达到平衡状态。其余样品在4 h后达到平衡,重量不再出现变化。综上试验结果考虑,抑尘剂使用浓度为0.1%,氯化钙占溶质的最佳比重为0.11%。

4 结论

(1)随着浓度的升高,抑尘剂溶液表面张力先减小后趋于稳定,当抑尘剂浓度为0.1%时达到临界胶束浓度。

(2)抑尘剂浓度越高,煤尘粒径越大,沉降所需时间越短。15种煤尘样品所表现出的沉降效果随时间变化的趋势相同,在抑尘剂溶液浓度为0.1%时,煤尘沉降时间被控制在4~23 s内。

(3)随着无机盐氯化钙含量升高,抑尘剂的保湿性能呈现先增强后减小。当氯化钙含量为溶质的0.11%时,抑尘剂溶液作用于煤尘时的保湿性能最佳,在室温高湿环境下表现出良好的吸湿性和抗蒸发性。