市政排污管道清理机器人结构设计与分析

黄 瑞,张敬修,王 鹏,余晓奥,毕 薇

(合肥经济学院 工学院,安徽 合肥 230031)

当前,随着城镇化人口日益增多,生活垃圾的排放也日益增多[1]。固体垃圾一般都是通过垃圾装运车辆统一搬运,而生活污水垃圾则是通过排污管道排放。随着使用时间的增长,市政排污管道内壁会附着大量污物。需要经常对排污管道内壁上的污物进行清理,否则将影响市政排污管道的正常使用,严重时则可能造成排污管道堵塞,这将给城市污水排放带来安全隐患[2]。因此为了提高排污管道的使用效率和寿命,需要对管道进行定期清理[3]。

通过调研国内管道清理的方法,总结现在的管道清理具有以下问题:(1)当前的管道清理常需要人工配合作业[4],对于细长的市政排污管道,人工清理不便[5];(2)人工配合作业进行排污管道内壁清理时,没有专用的刮刀对管道内壁上的污物进行刮除。因此,市政排污管道清理机器人的设计,对于推动排污管道清理方式的升级具有至关重要的意义[6]。

1 研究内容与安装要求

本设计以排污管道机械清理替代人工清理为主要目标,重点研究行走装置、剪切装置、排污装置等管道清理的关键部位,以便设计出一种市政排污管道清理机器人。

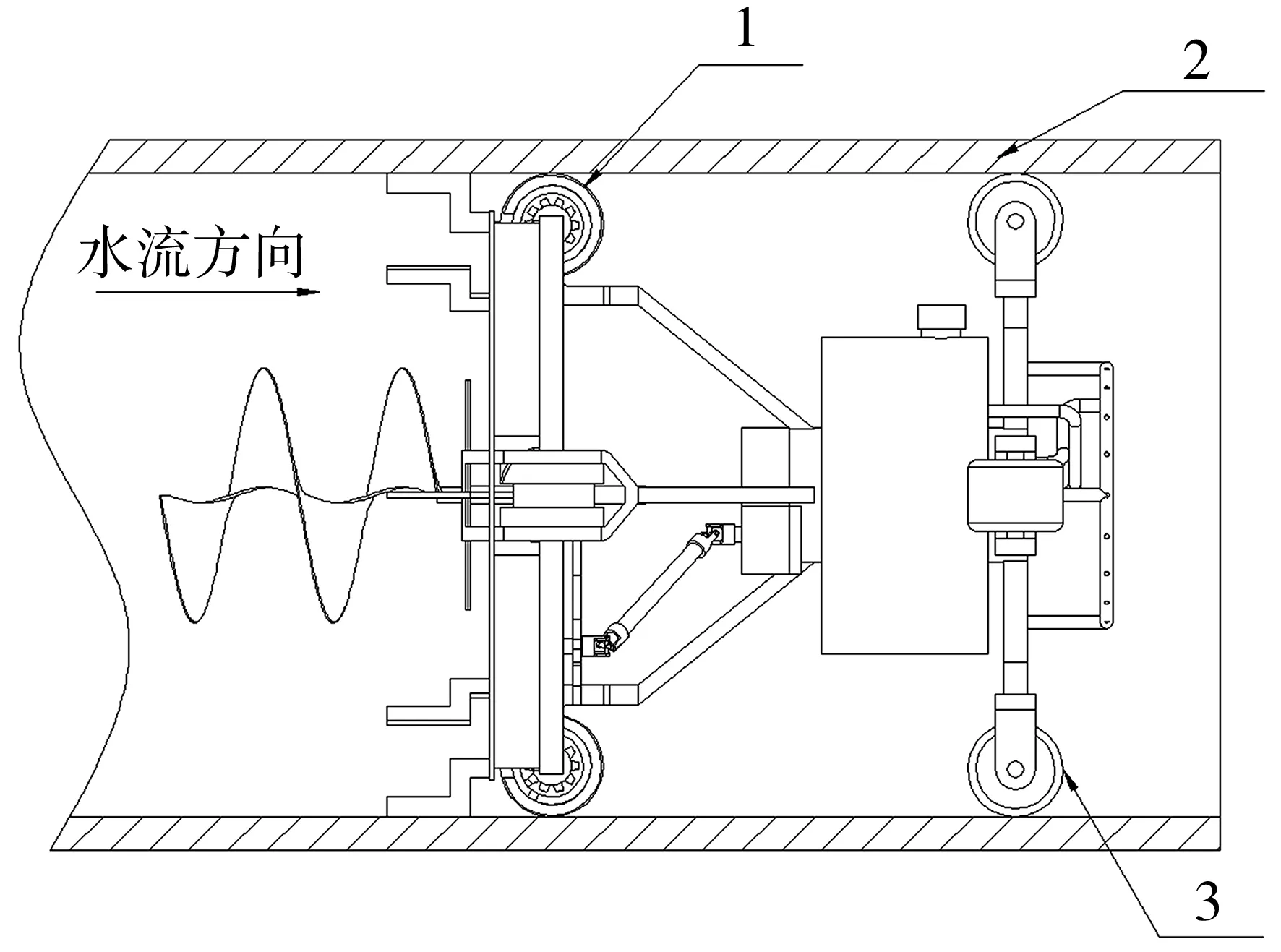

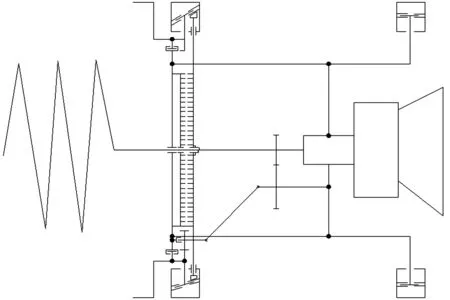

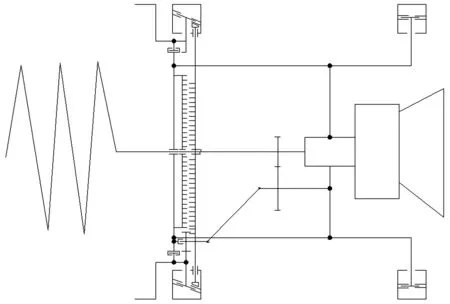

传统的市政排污管道清理都是人工利用水枪进行清理[7],但对于小型管道,人工清理极不方便[8]。为方便排污管道内水流排出,安装时将管道机器人逆着水流放入管道中,并且从旋转机构到冲洗机构的方向为水流方向,前行走轮和后行走轮均与管道的内壁紧贴,Z形刮刀也与管道的内壁贴合。管道清理机器人的安装示意图,如图1所示。

1.前行走轮;2.管道;3.后行走轮。图1 管道清理机器人的安装示意图

2 管道清理机器人机械结构总成

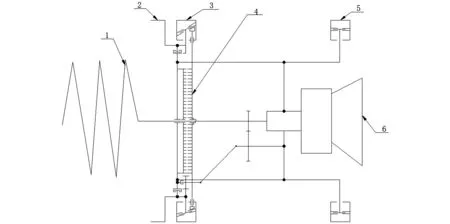

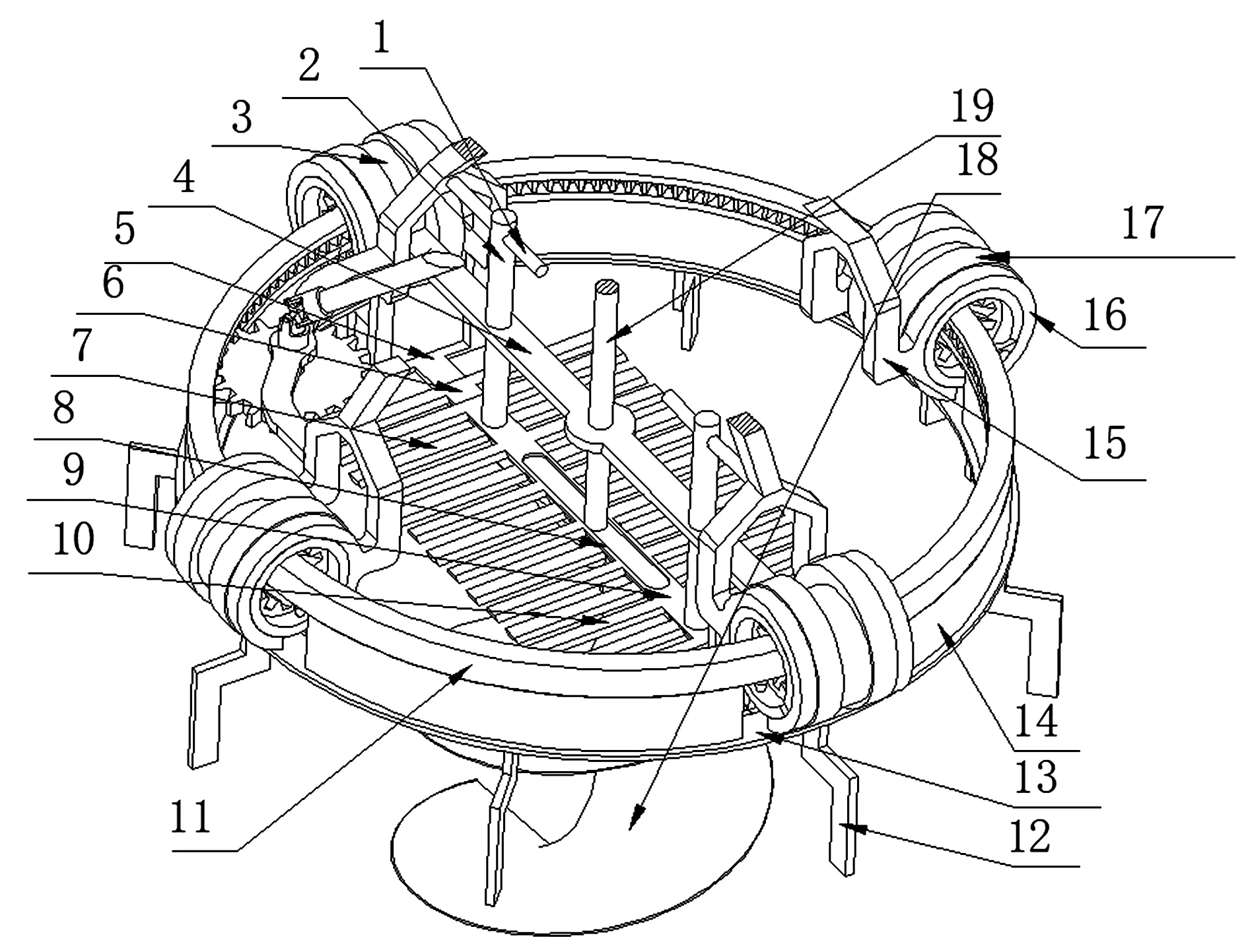

本文设计市政排污管道内径为700mm的内径清理机器人,该管道清理机器人包括行走装置、剪切装置、排污装置、刮壁装置和冲洗装置。管道清理机器人机构运动简图,如图2所示。

1.排污装置;2.刮壁装置;3.前行走轮;4.剪切装置;5.后行走轮;6.冲洗装置。图2 管道清理机器人机构运动简图

2.1 行走装置

行走装置是管道清理机器人可以满足灵活运动的关键装置。行走装置的设计是否满足结构要求,直接影响到管道清理机器人运动的灵活性。管道清理机器人需要在管道内侧壁运动。管道内侧壁不同于平整的地面,所以行走装置的行走轮要设计为圆周布局,并且在所有的行走轮中,需要一部分设计为主动轮,另一部分设计为从动轮。

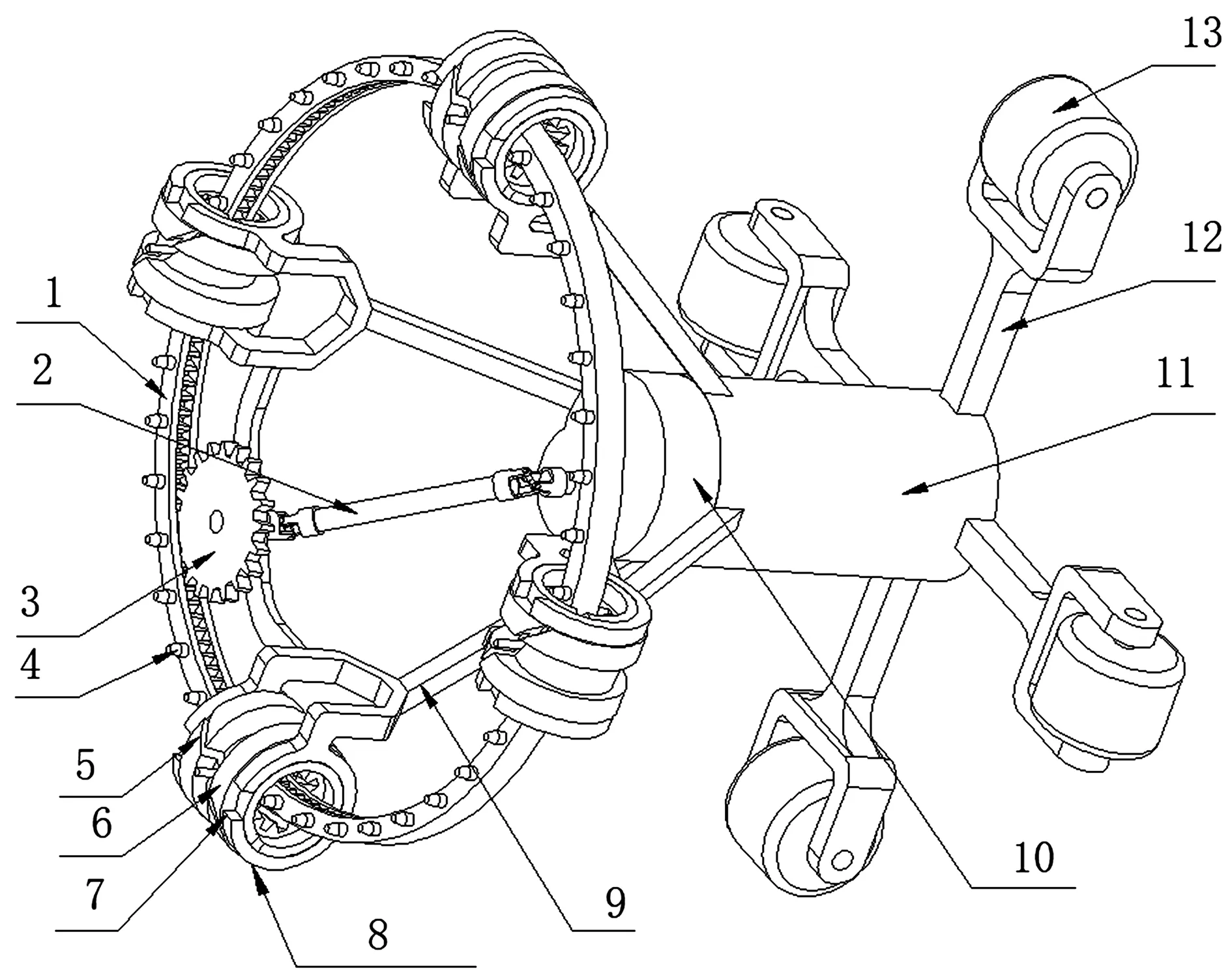

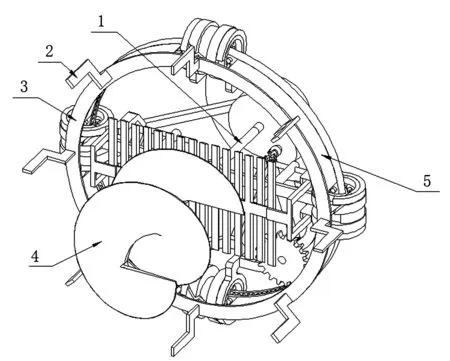

行走装置包括架主体、驱动环、前行走轮与后行走轮。架主体的前端有四个前轮架。四个前轮架通过第一套环分别安装四个前行走轮。前行走轮两端面段的转动可以带动管道清理机器人在管道内的移动。架主体的后端通过后轮架安装有四个后行走轮。机器人的两相对前行走轮的相距直径为700mm,前行走轮与后行走轮相距为500mm,前轮架与后轮架的材料选用Q235。驱动环直径为600mm,高度为100mm。架主体直径为180mm,高度为540mm,驱动环与架主体材料都为合金钢20CrMnTi。行走装置机械结构,如图3所示。

1.驱动环;2.双十字头万向节;3.第二齿轮;4.驱动柱;5.斜沟槽;6.前行走轮;7.第一开口;8.第一套环;9.前轮架;10.壳体;11.架主体;12.后轮架;13.后行走轮。图3 行走装置机械结构

2.2 剪切装置

管道机器人在管道内部工作时,管道内部可能会有一些碎小的垃圾。当遇到碎小垃圾时,需要对碎小垃圾进行分解,这样才便于从管道内部利用水流排出。所以管道机器人的内部需要设计剪切装置。

剪切装置包括第一刀具、第二刀具、驱动板和导向杆等。第一刀具与第二刀具都有15个刀片,且相互贴合。两刀具相互作用,可剪切管道中的碎小垃圾,实现剪切功能。剪切装置安装在驱动环的中间部位。第一刀具总体长度为500mm,宽度为300mm。第一刀片与第二刀片的刃口锋利,为满足具有良好的强度、韧性和耐磨性,刀片的材料选用65Mn钢材料。刀片刃口位置要进行淬火与回火热处理,硬度为HRC75。剪切装置机械结构,如图4所示。

1.导向杆;2.连接杆;3.第二套环;4.驱动板;5.固定架;6.第一刀具;7.第二套环;8.长通槽;9.第二刀具;10.第二刀片;11.驱动环;12.Z形刮刀;13.环片;14.弧形保护板;15.前轮架;16.第一套环;17.前行走轮;18.无轴螺旋叶;19.第三转轴。图4 剪切装置机械结构

2.3 排污装置

管道清理机器人在管道内部进行清理工作时,管道内部可能会堵塞一些泥土等碎屑垃圾。若管道清理机器人只设计有剪切装置,则管道内部堵塞的泥土等碎屑垃圾可能会阻碍管道清理机器人的移动。此时需要设计排污装置,以便于对管道内部堵塞的泥土等碎屑垃圾进行排出,实现管道清理机器人的移动。

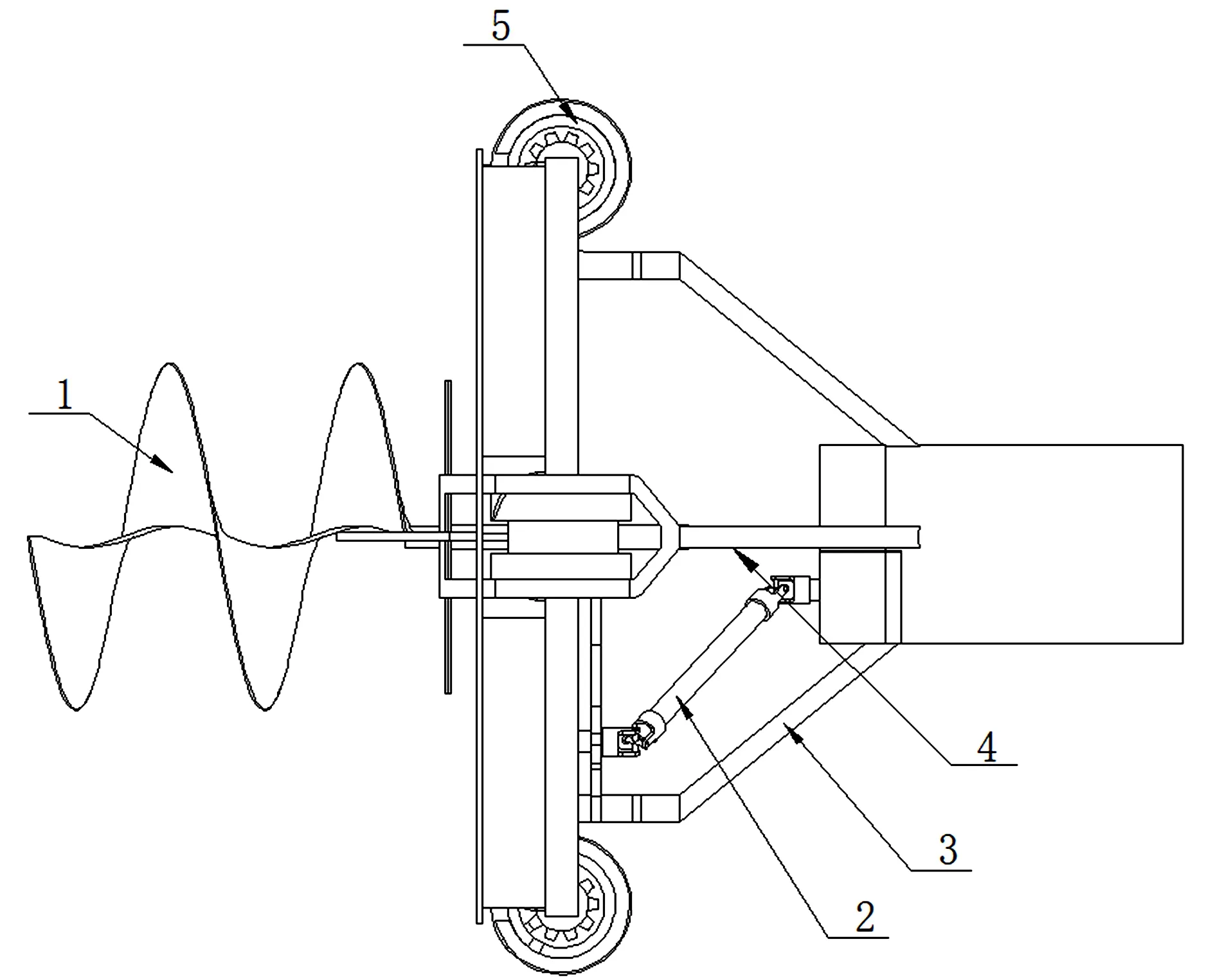

排污装置包括螺旋刀片和中间转轴。中间转轴的顶部有螺旋刀片,螺旋刀片的刃口锋利,为满足螺旋刀片具有良好的强度和韧性,螺旋刀片的材料选用65Mn钢材料。螺旋刀片刃口位置要进行淬火与回火热处理,硬度为HRC75。电机的输出轴通过分动器与中间转轴,从而可以带动螺旋刀片做旋转运动,最终可以进行管道内部的排污。在排污过程中,体积较大的碎屑垃圾可以排到剪切装置中,从而也便于剪切装置工作。螺旋刀片长度为400mm,直径为300mm。排污装置机械结构,如图5所示。

1.螺旋刀片;2.双十字头万向节;3.前轮架;4.中间转轴;5.前行走轮。图5 排污装置机械结构

2.4 刮壁装置

管道清理机器人在管道内部进行清理工作时,管道内壁会黏贴一些泥土类垃圾。排污装置与剪切装置都无法清除管道内壁黏贴的泥土类垃圾,所以需要设计刮壁装置,以便实现对管道内部黏贴的泥土类垃圾进行刮削清理。

刮壁装置包括Z形刮刀、环片和弧形保护板。环片前端侧的圆周方向固定安装有8个Z形刮刀。刮壁装置的机械结构,如图6所示。

1.转轴;2.Z形刮刀;3.环片;4.螺旋刀片;5.弧形保护板。图6 刮壁装置机械结构

2.5 冲洗装置

管道内壁容易黏贴尘土,若尘土颗粒很小,刮壁装置不能完全刮去管道内壁的尘土,而且排污装置排出的垃圾必须要利用水流进行排出。所以管道清理机器人需要设计冲洗装置,以便对管道内壁的微粒尘土进行冲洗清理,也便于管道内部垃圾利用水流进行排出。

冲洗装置包括水泵、水箱、环形水管和喷水孔。环形水管的圆周方向有20个喷水孔,喷水孔的口部正向于管道内壁。管道清理机器人工作时,通过水泵运转,环形水管的喷水孔喷出的水流会正向于管道内壁喷出,从而可以实现冲洗装置的对管道内壁冲洗的功能。水箱直径为360mm,高度为200mm,材料为Q235。冲洗装置机械结构,如图7所示。

2.6 管道清理机器人机械结构总成

管道清理机器人行走装置的前轮架上有剪切装置,管道清理机器人行走装置的驱动环上有刮壁装置。中间转轴上有排污装置,管道清理机器人行走装置的架主体外环侧和后轮架上安装有冲洗装置。用solidworks软件绘制出管道清理机器人各个部件三维结构,并进行装配。管道机器人机械结构总成,如图8所示。

3 运动功能分析

3.1 行走

在使用时,将管道清理机器人逆着水流放入管道中,并且从排污装置到冲洗装置的方向为水流方向。前行走轮和后行走轮均与管道的内壁紧贴,电机通过传动部件带动前行走轮发生转动,可以使前行走轮连续转动,从而管道清理机器人可以前进。

3.2 刮壁

管道清理机器人工作时,Z形刮刀与管道的内壁贴合。在机器人前进的过程中驱动环通过延长柱带动环片和Z形刮刀转动。通过Z形刮刀可以将管道的内壁上附着的污物刮掉。

3.3 剪切

在管道机器人前进的过程中,驱动环通过前行走轮的偏心结构带动驱动板发生上下和前后的移动。当驱动板上下移动时,驱动板沿着连接杆运动。当驱动板前后移动时,连接杆沿着导向杆运动。从而两个刀片可以产生剪切效果,可以剪切顺着水流而来的污物,防止污物积累而堵住管道。机器人剪切运动,如图9所示。

(a)机器人剪切运动前

(b)机器人剪切运动后图9 机器人剪切运动

3.4 排污

管道清理机器人工作时,电机可以通过传动部件带动螺旋刀片转动,将前方的污物向着中部方向传送,以更好地进行剪切。排污装置可以对管道内部堵塞的污物等碎屑垃圾进行排出,实现管道清理机器人的移动。

3.5 冲洗

在管道清理机器人前进的过程中,水泵将水箱内部的清洁液吸入,从喷水孔喷出。由于环形水管的圆周方向设计有20个喷水孔,喷水孔的口部正对于管道内壁,所以从喷水孔喷出水流射向已经被Z形刮刀刮除污物过的管道的内壁,以对内壁进一步进行清洁,以降低污物附着的可能。

4 ADAMS仿真分析

4.1 虚拟样机建立

本文利用ADAMS虚拟仿真软件,对市政排污管道清理机器人在进行排污工作中的运动学和动力学仿真。首先将管道清理机器人创建虚拟样机,将机器人螺钉、垫片、轴承等碎小零件进行简化处理后,将SolidWorks中的三维模型保留主体部件导入ADAMS中。再设置工作环境、质量属性等,进行运动学和动力学仿真分析,验证所创建模型的合理性。

4.2 机器人十字头万向节运动学仿真

为保证管道机器人双十字头万向节的强度校核,对常用材料进行对比分析,最终选取管道机器人双十字头万向节材料为45钢,再进行正火处理,正火温度为870℃。弹性模量为20600MPa,泊松比为0.285,质量密度为7850kg/m。

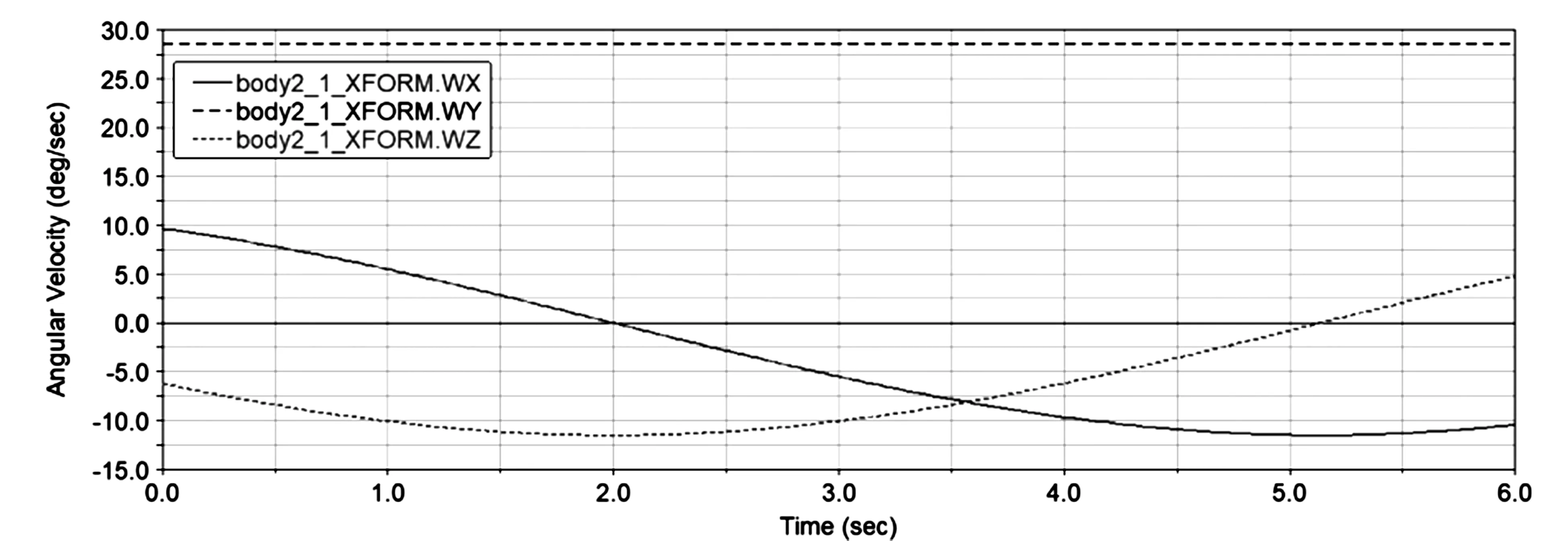

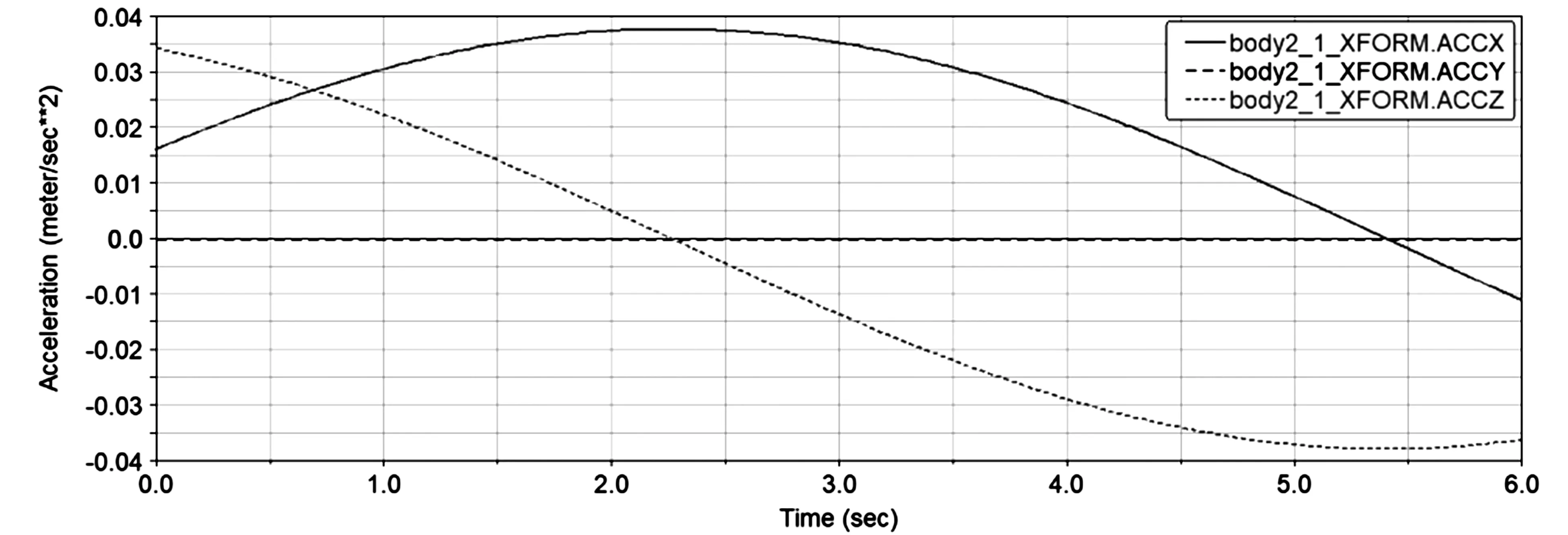

双十字头万向节作为管道机器人的核心部件,可以实现转轴之间变角度传递运动与动力。双十字头万向节速度与加速度波动性的大小直接影响机器人传动的稳定性与传动效果。双十字头万向节速度图,如图10所示。双十字头万向节加速度图,如图11所示。从仿真结果可以得出,管道机器人执行管道排污清理任务时,双十字头万向节速度和加速度曲线展现为平滑和连续状态。说明在机器人在进行管道排污清理作业时,其运动不会出现抖动的情况,所以保证了排污管道机器人运动的平稳性。

图10 双十字头万向节速度图

图11 双十字头万向节加速度图

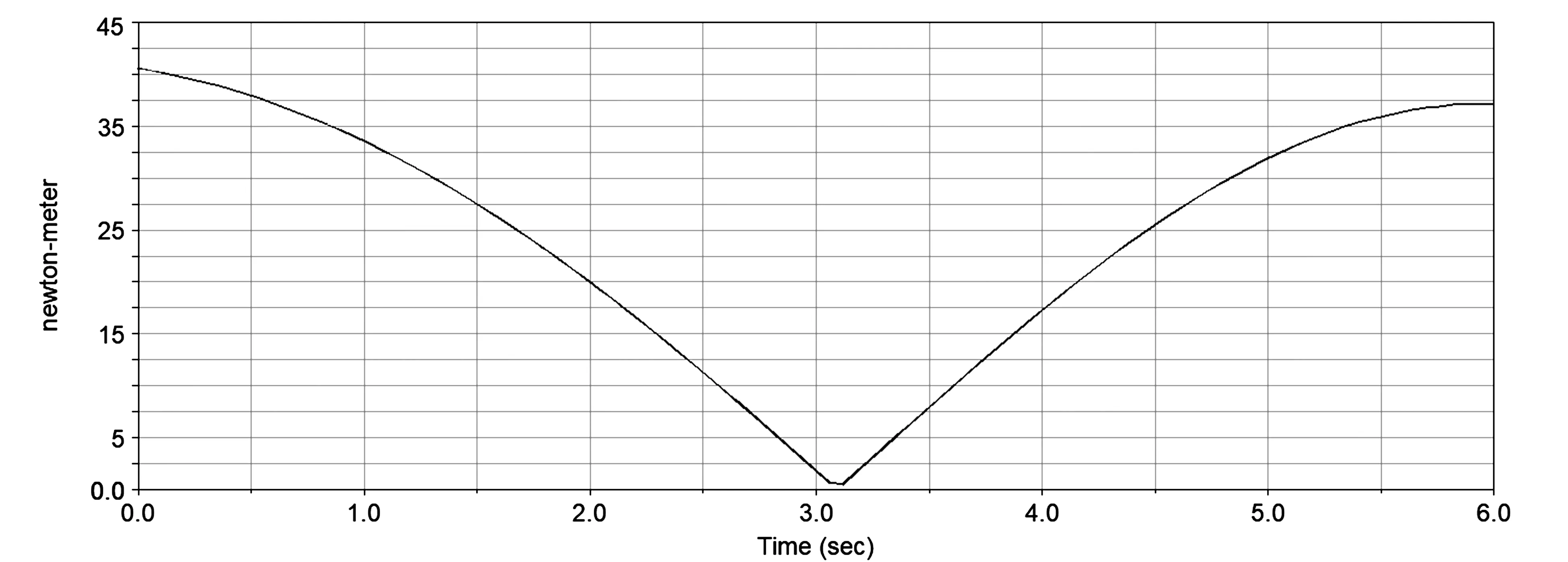

第一转轴作为双十字头万向节动力输入部件,对其进行动力学分析很重要。图12是对第一转轴进行动力学分析后输出的扭矩图,可以根据该数据进行电机选型。在0~3.1S内,扭矩由41N·m降低为0,3.1S~6S内,再由0上升到37.5N·m。

图12 第一转轴扭矩图

由第一转轴进行动力学分析后输出的扭矩图可知,扭矩的最大值为41N·m,将数据代入电机驱动力矩计算公式T=M/iη进行计算,传动效率η取0.9,T为电机输出扭矩,M为第一转轴力矩最大值,i为减速比。分析对比各类型电机型号,所以最后选择130ST-15015A型伺服电机。

5 有限元分析

5.1 Z形刮刀受力分析

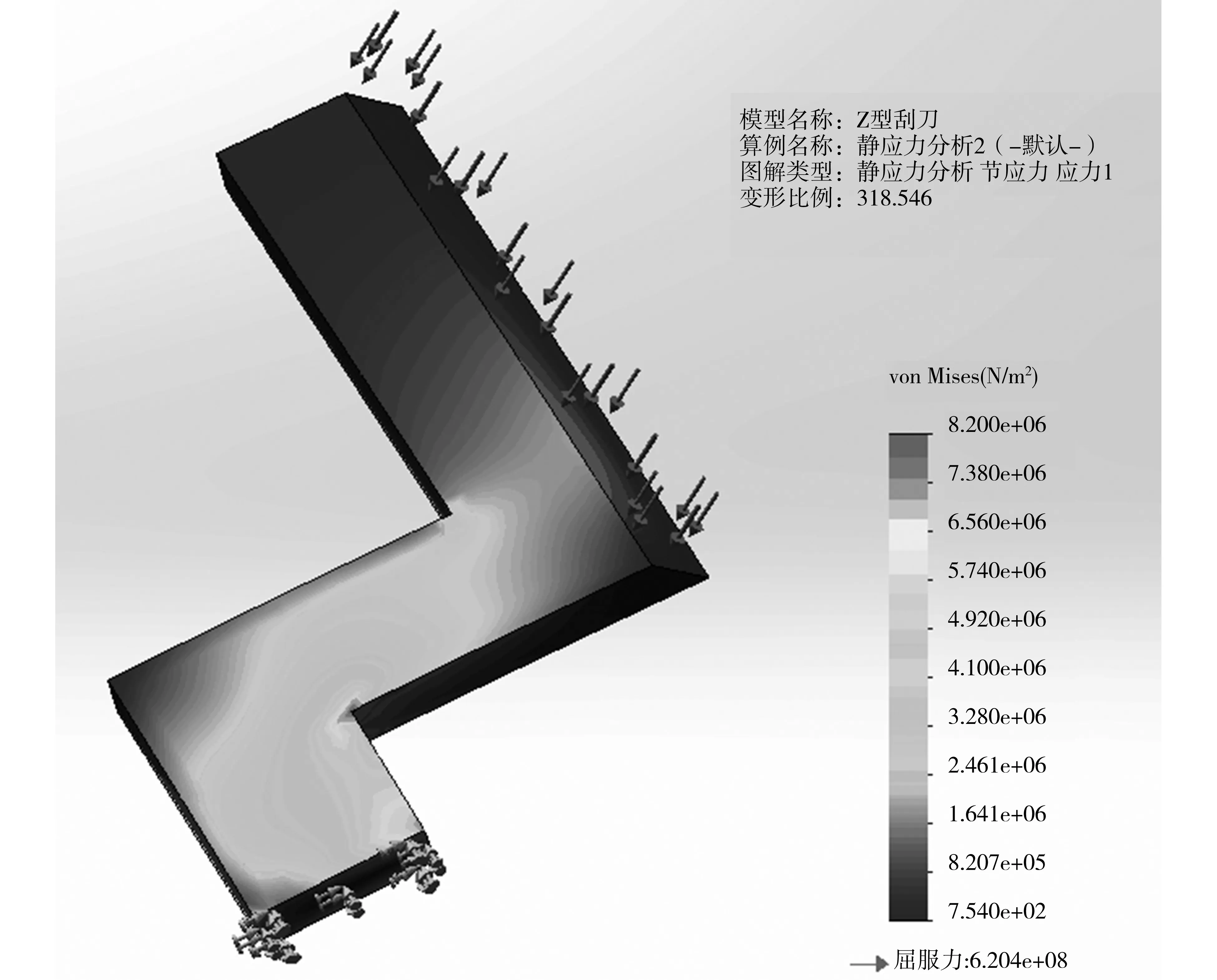

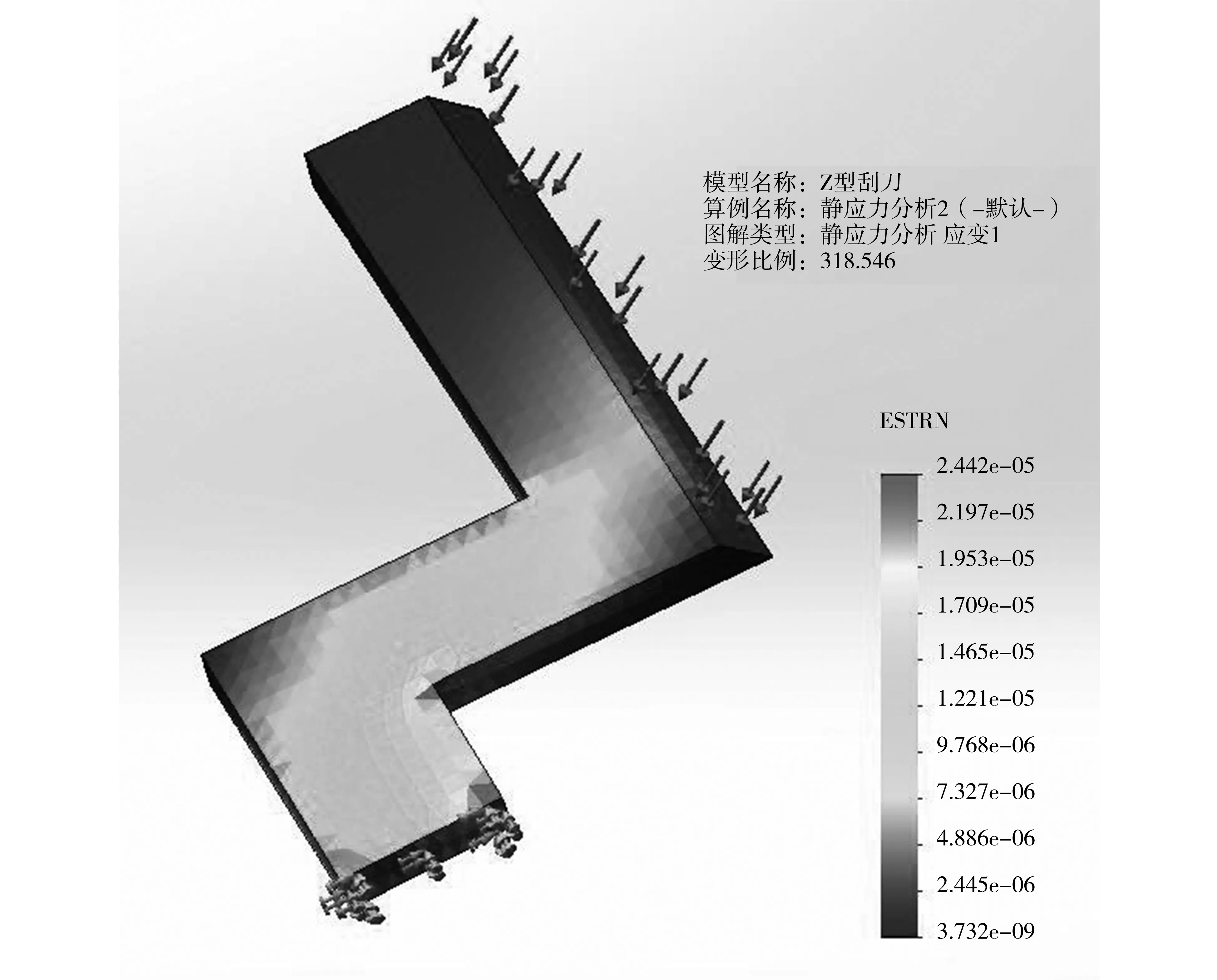

本管道清理机器人在进行管道清理工作中,刮壁装置的核心部件为Z形刮刀,Z形刮刀工作稳定性的好坏直接影响到管道清理的质量,因此需要对刮壁装置中的Z形刮刀进行有限元分析。Z形刮刀的刃口锋利,为满足Z形刮刀具有良好的强度和韧性,Z形刮刀的材料选用65Mn钢材料。Z形刮刀刃口位置要进行淬火与回火热处理,硬度为HRC75。该材料的泊松比为0.32,Z形刮刀材料的屈服强度为620MPa。Z形刮刀的刃口长度为100mm,刃口宽度为30mm。在SolidWorks Simulation软件中打开刮壁装置中的Z形刮刀三维模型。设置节点数与单元数,添加材料特征与约束。环片前端侧的圆周方向固定安装有8个Z形刮刀,考虑管道清理机器人移动的速度较慢。由于Z形刮刀的刃口长度为50mm,所以在直径为700mm的排污管道内侧,Z形刮刀转动360°,最大的刮壁面积为刃口长度与排污管道周长的乘积,为1.099×105mm2。正常情况下,内侧附着污泥的厚度为20mm。选取管道内侧附着污泥的动塑比为0.48Pa/(mPa·s),泥浆塑性粘度的上限1516.5mPa·s,算出动切力为727.93Pa,最终8个Z形刮刀每移动步距时所受到的阻力为80N,则其中一个Z形刮刀所受到的阻力为10N,对Z形刮刀进行有限元分析。Z形刮刀刃口的楔形端侧为刮壁工作的一侧,刮刀短杆的端面与环片固定。所以将刮刀短杆的端面设置约束,刮刀刃口的楔形端侧设置载荷10N。Z形刮刀应力分布云图,如图13所示。Z形刮刀应变分布云,如图14所示。

图13 Z形刮刀应力分布云图

图14 Z形刮刀应变分布云

Z形刮刀最大应力为后端侧的内直角的部位,应力最大值为8.2MPa,Z形刮刀的刃口处应力较小,可以忽略。Z形刮刀的材料选用65Mn钢材料,该材料的屈服强度为620MPa,Z形刮刀应力最大值远小于该材料的屈服强度,所以设计的Z形刮刀的应力满足设计要求。Z形刮刀最大应变在后端侧的内直角的部位和后端面顶部,最大应变为2.442×10-5mm,Z形刮刀的刃口处应变较小,所以Z形刮刀应变满足要求。

5.2 机器人机架模态分析

模态分析的对象为管道清理机器人机架,该机架为架主体、前轮架与后轮架焊接总成。现对管道清理机器人机架进行4阶模态分析,得到管道清理机器人机架的各阶振型及频率。机器人机架1-4阶振型图,如图15-图18所示。

图15 机器人机架1阶振型图

图16 机器人机架2阶振型图

图17 机器人机架3阶振型图

图18 机器人机架4阶振型图

机器人机架的第1阶振型,频率为41.095Hz,振动幅度最大处为上端前轮架和左端前轮架的最顶部。机器人机架的第2阶振型,频率为41.425Hz,振动幅度最大处为右端前轮架的最顶部。机器人机架的第3阶振型,频率为41.443Hz,振动幅度最大处为上端前轮架的最顶部。机器人机架的第4阶振型,频率为41.583Hz,振动幅度最大处为下端前轮架的最顶部。

6 结论

设计了一种市政排污管道清理机器人,对行走装置、剪切装置、刮壁装置、排污装置和冲洗装置等进行了机械结构设计,完成了各部件的三维建模并装配成管道清理机器人。利用ADAMS虚拟仿真软件对管道机器人进行仿真分析,得出机器人双十字头万向节的速度与加速度曲线,实验结果显示该机器人的速度与加速度曲线光滑连续,没有任何断点与突变点,表明该机器人运动平稳,具有良好的运动学性能。根据ADAMS仿真结果确定电动机的选型,对传动轴进行理论设计计算,最终确定直径。分别对Z形刮刀和机架进行了有限元分析和模态分析,验证了设计的合理性。该研究为市政排污管道清理机器人的设计制造提供了理论和方法依据。