2 700 TEU集装箱船轴系干坞校中工艺

石雷 万超 付蒙 窦上明 李堃

摘 要:本文叙述一种船舶轴系干坞校中的工艺方法。根据施工现场收集到的数据进行分析,验证了坞内进行轴系校中与连轴的可操作性,缩短了船舶出坞/下水后在码头的主机轴系施工周期,具有良好的经济效益。

关键词:箱货船;干坞;轴系校中;数据测量分析

中圖分类号:U664.4 文献标识码:A

Alignment Process of Shafting for 2 700 TEU Container Ship at Dry Dock

SHI Lei, WAN Chao, FU Meng, DOU Shangming, LI Kun

( CSSC Huangpu Wenchong Shipbuilding Co., Ltd., Guangzhou 511464 )

Abstract: This paper describes a method of marine shafting alignment process at dry dock. Based on the analysis of the data collected from the construction site, the operability of shafting calibration and connecting in dock is verified, which shortens the construction period of the main engine shafting at wharf after ship undocking/launching, and brings good economic benefits to the shipyard.

Key words: container ship; dry dock; shafting alignment; data measurement and analysis

1 前言

近年来各大船厂承接的散货船及集装箱船越来越多,轴系施工周期较长,严重制约了船舶码头系泊周期,如何优化施工顺序、改进施工工艺、缩短轴系施工周期显得非常重要。我们将船舶下水后的部份工作前移至船坞内施工,经过翻阅资料、整理施工工艺、梳理以往建造产品的轴系校中数据,认为将轴系校中连轴工序前移至船坞内施工是可行的,也是目前缩短码头船舶轴系施工周期的最好选择。

2 干坞轴系校中方法

船舶干坞轴系校中,即是在船舶下水前完成轴系校中工作,按照轴系校中计算书,完成螺旋桨0%浸没状态轴系校中,并通过对比船舶出坞/下水前后轴系数据变化,分析干坞轴系校中是否满足轴系安装工艺的要求。

本文以某型2 700 TEU集装箱1#船为例,通过以下几个节点对干坞轴系校中进行验证:

(1)按照轴系校中计算书,进行螺旋桨0%浸没状态轴系校中,并提交船东、船检验收;

(2)坞内轴系校中报验后,用工装螺栓连轴;

(3)坞内安装轴系测量标杆,并完成数据收集;

(4)监测船舶下水后主机、轴系数据变化,并完成数据收集;

(5)船舶出坞/下水前后数据验证,并获得船东、船检认可;

(6)正式连轴,同时完成主机负荷调整及环氧浇注;

(7)试航验证。

3 干坞轴系校中验证过程及分析

3.1 螺旋桨0%浸没状态轴系校中

船坞内艉轴安装工作结束后,将中间轴吊装到位,主机吊装进舱,根据轴系校中模型中Temp Support位置制作临时托轴架基座,将托轴架固定在基座上,然后将中间轴放在托轴架上,通过调整前后托轴架的高低左右位置,使尾轴法兰与中间轴后法兰的Gap和Sag数据符合图纸要求;调整完成后,用油顶调整主机的高低和左右,使中间轴前法兰与主机飞轮端法兰的Gap和Sag符合设计图纸要求。

测量结果:中间轴与螺旋桨轴的连接法兰处的开口GAP1为-0.302 mm(上开口),偏移(SAG1)为0.181 mm;中间轴与主机输出端法兰的开口(GAP2)为1.109 mm(下开口),偏移(SAG2)为0.180 mm,提交船东、船检验收。见图1所示。

3.2 工装螺栓连轴安装

根据轴系原则工艺和设计图纸,首制船在干坞内进行轴系校中,同时采用工装螺栓将轴系临时连接起来;清洁中间轴、螺旋桨轴、主机飞轮端法兰面,调整托轴架使中间轴前法兰与主机飞轮端法兰同心同轴,盘动主机使主机飞轮端法兰与中间轴前法兰螺栓孔编号一一对应,用工装螺栓将中间轴法兰端面拉贴并打紧工装螺栓;再次盘车使中间轴后法兰与尾轴法兰螺栓孔位置一一对应,清洁螺栓孔和法兰端面,使用4颗工装螺栓连接中间轴与螺旋桨轴法兰,4颗工装螺栓将中间轴与主机飞轮端法兰连接起来,使轴系形成一个完整整体。

3.3 测量杆安装

(1)制作安装测量标杆

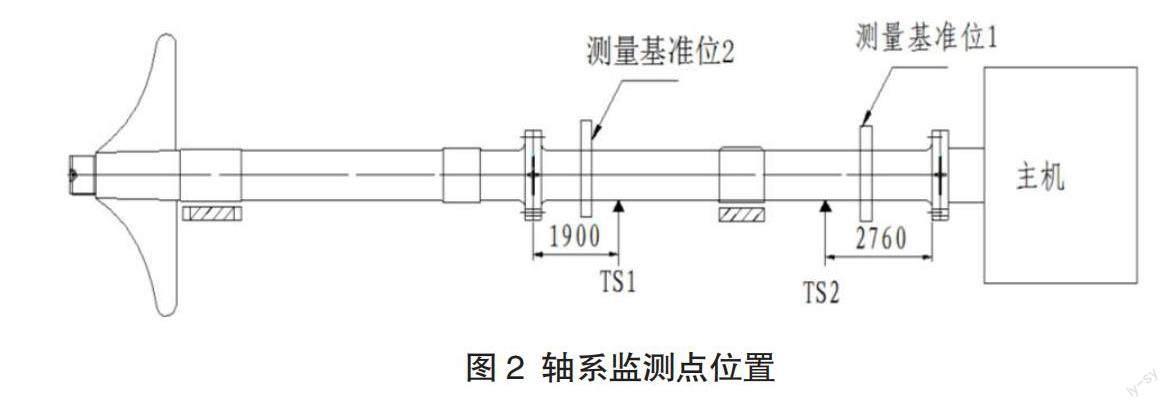

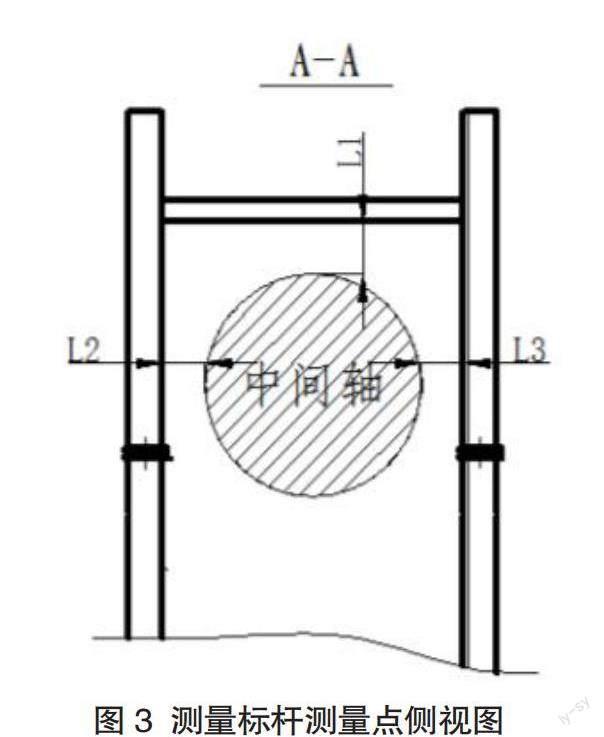

监测船舶下水后主机及轴系位置的变化。若变化满足原始设计要求,则进行坞内轴系校中连轴工作;若变化超过设计范围,则需重新收集相关资料,分析坞内连轴工作的可行性,并对试验参数进行重新设计,如图2和图3所示。

(2)安装中间轴承

按照设计图纸要求安装中间轴承,通过调整顶升顶丝、前后左右顶丝,使中间轴承左右间隙为安装总间隙的 40%~60%,底部不允许有间隙,前后位置在设计图纸要求范围内,外壳前后端面内圆与中间轴外圆间隙符合要求;全部数据符合设计图纸要求后,将中间轴承用頂丝及工装螺栓临时固定好,防止轴系下水过程产生位移,同时测量轴承间隙,用于分析下水后船体变形造成中间轴的位移变化。

3.4 船舶下水后主机、轴系数据变化

考虑船舶下水后船体应力释放造成的船体结构变形对轴系校中的影响,需要采取完整的数据监测措施,监控船体结构变形对主机、中间轴位置的影响,监测主机和轴系位置的变化对校中数据的影响。

在轴系校中连轴后,按施工工艺及设计图纸要求,按图2所示轴系监测点位置制作测量标杆,在测量标杆和中间轴上做好标记点,在船舶下水前测量两个测量标杆上标记点的距离,便于以后数据分析。

测量主机前后4个角主机底座与船体基座的距离,根据测量数据加工尺寸为200x200的钢制垫块,将钢垫块放入主机底座下测量数据的位置,并将钢制垫块固定牢靠,每个垫块位置用主机厂家配制的地脚螺栓将主机固定在船体基座上;测量主机垫片位置处主机与船体基座的距离,并将测量点做好标记,同时测量主机左右与船体结构的距离;在主机侧撑与主机本体底座之间做好标记点,测量标记点的距离。

船舶出坞/下水后静置48小时后,调整船舶浮态,使螺旋桨浸没50%,按上述步骤和标记位置测量中间轴测量标杆上各个点的距离,同时测量主机4个角垫块位置的距离、主机左右侧撑标记点位置的距离,并做好数据记录。

3.5 船舶下水后数据变化分析

(1)通过测量船舶下水前后中间轴与测量标杆、主机与船体之间的距离,得到两组数据,对比两组数据的变化,能够直观的看出主机、中间轴位置变化,判断出船舶下水后船体结构应力释放造成的船体变形对轴系校中结果的影响,如果数据变化误差在±0.05 mm,则认为船舶下水后的船体变形对轴系校中没有影响。

(2)如下水前后测量数据变化超过允许的误差范围,则不符合要求,需要拆除临时连轴工装螺栓,保持主机位置不变,脱开中间轴和尾轴,调整中间轴使中间轴法兰与主机飞轮端法兰的Gap和Sag在工艺要求范围内;同时测量尾轴与中间轴法兰的Gap和Sag。对这两组数据进行分析,看是否同时满足船舶在螺旋桨浸没0%或者50%状态下的Gap和Sag的要求。如果满足轴系校中计算书的要求,则继续调整好中间轴,使中间轴前后法兰的Gap和Sag符合计算书要求,提交船东、船检认可,同时将主机位置变化数据提供船东、船检参考,适当修改监控数据的允许误差,作为下次坞内轴系校中试验的参考数据。

(3)如果通过调节中间轴、中间轴前后法兰的的Gap和Sag依然无法满足校中计算书的要求,说明船舶下水后,船体结构的应力释放对主机结构和轴系位置影响较大,试验失败。

(4)以尾轴法兰为基准调整中间轴,使中间轴后法兰的Gap和Sag符合要求;再以中间轴前法兰为基准调整主机,使主机飞轮端法兰的Gap和Sag符合要求,提交船东、船检,检验合格后进行轴系连轴工作,同时测量主机前后四个角垫块位置距离数据、测量主机前后左右侧撑与主机基座的距离、测量中间轴标杆上标记点的距离,对比船舶下水前的测量数据,分析主机、中间轴位置变化的大小和变化趋势,为下次试验做好数据支撑。

以某型2 700 TEU集装箱1#船下水前后中间轴与测量标杆、主机与船体之间的距离数据测量值进行对比,下水前后数据变化小于0.05 mm,从而可以说明坞内轴系对中方案是完全可行的,见图4所示。

4 干坞轴系校中验证结果

某2 700 TEU集装箱1#船首次进行干坞轴系校中,通过对比下水前后数据和船舶航行试验验证,试验数据符合船舶轴系安装质量要求,主机轴系负荷、开档均在设计范围内。

在2 700 TEU集装箱1#船试验成功后,后续船推广试验成果,在1 900 TEU集装箱系列船、85 K系列船全面实施,取得非常好的效果,得到船东、船检的一致好评,缩短了船舶建造周期,为实现快速交船奠定了基础。

提前在干坞进行轴系校中,能大大缩短下水后主机轴系的施工周期,将原来船舶出坞后主机轴系安装周期为20天,缩短至11天,提效成果显著,同时还能提高舾装完整性。

5 结论

通过实验产品船下水前后测量的数据,可以得出结论:船舶下水后船体变形对主机和轴系的位置变化影响不大,船舶下水前后数据对比满足设计要求。实验产品船在坞内轴系校中连轴成功,随即开始安装轴系连轴螺栓,同型号后续船在坞内轴系校中后直接进行轴系连轴工作。首制船试验成功后,同型号的系列船将在船坞内直接进行轴系校中连轴工作,将研究成果推广应用。

轴系干坞校中与连轴工艺研究及应用,具有很高的可操作性、实用性,有利于缩短船舶轴系施工周期,缩短船舶建造周期,提高企业的竞争力,具有广阔的推广前景。该研究成果可以应用在大部分商货船上,为造船业的快速发展提供动力。

参考文献

[1] 杨承参,施润华.船舶动力装置[M].上海交通大学出版社,1996.

[2] 高鹗,任文江.船舶动力装置设计[M].上海交通大学出版社,1996.

[3] 许宝森,谢荣.船舶动力装置安装工艺[M].北京:人民交通出版社,2007.

[4] 周继良,邹鸿钧.船舶轴系校中原理及其应用[M].北京:人民交通出版社,1985.