某大型综合资源调查船直叶桨推进器基座安装工艺研究

程坤 侯涛 孙晶鑫 杨汪权 李伟洪

摘 要:直叶桨推进器结构较大、安装精度高,其基座加工和安装是整个推进器最核心的工序。本文通过改装加工铣床、改进加工工艺、利用高差法等先进的工艺技术,实现直叶桨基座平面度达到0.1mm等安装技术要求,对直叶桨推进器等大型船舶设备的加工和安装具有一定的指导意义。

关键词:直叶桨推进器;基座安装;高差法;铣床改装

中图分类号:U671.91+1 文献标识码:A

Research on Installation Process of Straight Blade Propeller Base of a Large-scale Comprehensive Resource Survey Ship

CHENG Kun, HOU Tao, SUN Jingxin, YANG Wangquan, LI Weihong

( CSSC Huangpu Wenchong Shipbuilding Co., Ltd., Guangzhou 510715 )

Abstract: The Straight blade propeller has large structure and high installation accuracy, among which base machining and installation is the most basic and core process of the whole propeller. In this paper, by modifying the milling machine, improving the processing technology, and using advanced technology such as the height difference method, the installation technical requirements of the straight blade propeller base plane can reach the flatness of 0.1mm, which has certain guiding significance for the processing and installation of large ship equipment such as straight blade propeller.

Key words: straight blade propeller; base installation; height difference method; milling machine modification

1 前言

直叶桨推进器因其弥补了螺旋桨推进器在低航速下船舶推力和推进器扭力不足所导致的控制性能下降明显等缺陷,正逐步取代传统螺旋桨推进器应用于海洋科考类船舶。2019年由广州某船厂建造的大洋综合资源调查船,采用了目前全球最先进、马力最大的直叶桨推进装置(VSP)作为动力系统推进器。该套装置由机舱两台功率巨大的柴油发电机组发电,电流通过变频器传递到交流推进电机驱动直叶桨运行。

推进装置基座是直叶桨将扭力转化为船舶推力的重要船体部件,其不但承担着整个船舶的推力作用,还对该基座要求极高的水平面精度。在直叶桨整个安装过程中,推进器基座的定位、安装和安装面加工等工序,是整个安装过程的重点和难点,也是该装置能否发挥其最大能效的核心所在。本文对推进装置基座的定位、基座面板的加工以及一些新工艺和工装的改进等展开研究。

2 项目概述

某大型综合资源调查船,为一艘集多学科、多功能、多技术手段为一体,满足无限航区要求,以大洋多种资源探查为主,同时兼顾相关深海多学科研究需求的综合资源调查船(见图1)。该船采用两套最先进的直叶桨推进装置(见图2),其核心部分由变频器、交流推进电机、连接轴和推进器执行机构组成:主发电机产生的电流,经由变频器变频整流传递到推进电机转化为扭力,再由推进电机通过连接轴传递到直叶桨的执行机构形成对船舶的推力,最终完成由化学能转化为电能,再由电能转化为动能的全过程。

本项目施工的重点在于执行机构基座的定位加工:基座由直径大于4 m的钢制圆环及和圆环连接的筒体两部分组成,基座圆环宽度为240 mm、厚度为50 mm,两套推进装置左、右舷对称布置于船艉;直叶桨安装面在横向与水平面夹角 6.8°,纵向偏角为0°;直叶桨安装在基座上(见图3),要求平面定位误差值小于3 mm、高度误差小于3 mm、安装角度偏差不大于 0.15°、基座面總体平面度误差控制在0.2 mm;基座加工过程中,由于受焊接应力变形、平面铣床加工震动、船体结构变形等因素影响,要确保如此高的加工精度是十分困难的。

3 直叶桨基座定位

直叶桨基座为圆形(共2个),左右对称分布。基座由面板与筒体构成,加工后中心坐标为FR6,距舯3850 mm,H=4 602 mm(基座上表面);直叶桨基座的安装面法兰上平面横向与水平面夹角为 6.8°,纵向无偏角,角度偏差不大于 0.15°。

船体外板与基座面板上表面要求平行,两个面的夹角公差为±0.1°,以保证直叶桨安装后不与船体外板相碰,基座区域船体外板外表面到基座面板上表面的高度为748±5 mm。

3.1 基座定位安装方法

3.1.1基座的定位基准线

(1)在 301 分段与主船体焊接报验合格后,船体专业向轮机专业提供合格的船体舯线、FR6线及 BL 基线,作为直叶桨围井安装采用的船体基准;

(2)如图4所示,轮机专业根据船体专业提供的基准线,按直叶桨实际安装面中心坐标、筒体中心线、轴向辅助线和横向辅助线等位置(坐标误差值允许范围±3 mm)做出几个拉线靶点,拉出直叶桨基座筒体中心线、轴向辅助检查线、横向辅助检查线,并提交所拉基准线的正确性报验,作为直叶桨基座定位基准线。移交船体专业进行基座定位。

3.1.2 基座的定位方法

(1)根据所拉筒体中心线定位直叶桨基座,要求筒体定位后筒体中心线与基座筒体下表面交点到筒体下端内孔各半径距离相等、筒体中心线与基座上表面交点到基座上表面内孔各半径距离相等,保证基座面板上表面向下量取25 mm产生的截面(基座加工到位的面,此时面板理论45 mm厚)中心坐标为:FR6、距舯3850 mm、H=46 02 mm、定位误差值小于3 mm(见图5),控制筒体中心与所拉筒体中心线同心度在3 mm以内;

(2)船体外板与基座面板上表面要平行,两个面的夹角公差为±0.1°;基座区域船体外板表面到基座面板上表面的高度748±5 mm,以保证直叶桨安装后不与船体外板相碰;基座面板设计厚度45 mm、下料厚度70 mm,局部最小厚度不小于40~45 mm,最大厚度不超过55 mm,以确保螺栓长度足够。因此,定位基座时按图6进行定位,要求基座区域船体外板内表面到基座面板上表面理论距离为757±3 mm;在筒体上法兰数据定位及筒体四周结构与船体焊接完成后,以筒体法兰上表面为基准校准外板,保证高度数据满足要求;

(3)基座的安装面法兰上平面横向与水平理论夹角为 6.8°,施工操作难度大。为此,通过采用拉设横向辅助线和纵向辅助线交叉形成测量基准面,对基座法兰上表面数据进行定位和监测数据,通过测量基座横向内边高度差进行定位,其原理如图7所示。

为了方便角度测量,采用测量高度差(代替测角度)的方法进行定位。要求基座面板左右分中线与横向辅助线投影线重合;即横向辅助线上挂线锤吊点与基座左右分中洋冲点重合;要求基座近中内侧面板内孔边距离辅助线垂直距离1 395 mm,基座近舷侧面板内孔边距离辅助线垂直距离919 mm,误差值小于3 mm;要求这两点高度差值为476 mm,误差小于3 mm。

4 基座加工工艺工装优化

4.1 基座平面加工难点

基座安装面要求φ4 020 mm,平面总体平面度控制在0.2 mm,其中 3 个直叶桨安装螺栓密集区上平面平面度控制在±0.1 mm,其他区域上平面平面度最大不超过 0.3 mm。

4.2 加工设备选型

基座最大加工直径为Ф42 60 mm,基座平面度要求在螺栓密集区域±0.1 mm,整体平面度要求0.3 mm以内。通过对加工设备进行选型分析,其中XCCX405便携式法兰端面车床除了加工直径不满足基座加工直径,其他参数都满足基座的加工要求。

XCCX405便携式法兰端面车床,是根据现场加工需要而研发的一种功能非常强大的机床,由主机部分、底座部分、刀臂部分、进给箱、车刀架、配重等组成,见图8所示。

XCCX405便携式法兰端面车床针对不同的零件尺寸和安装空间,可分别采用内支撑和落地式两种安装方式。该机床由伺服电机驱动,可以实现加工过程的无级调速和自动进给。

4.3 铣床改装

XCCX405便携式法兰端面车床和XCCX400便携式法兰端面车床,加工直径最大只有4 000 mm,基座最大加工直径为Ф4 260 mm,这两台车床都无法满足Ф4260 mm的加工要求。

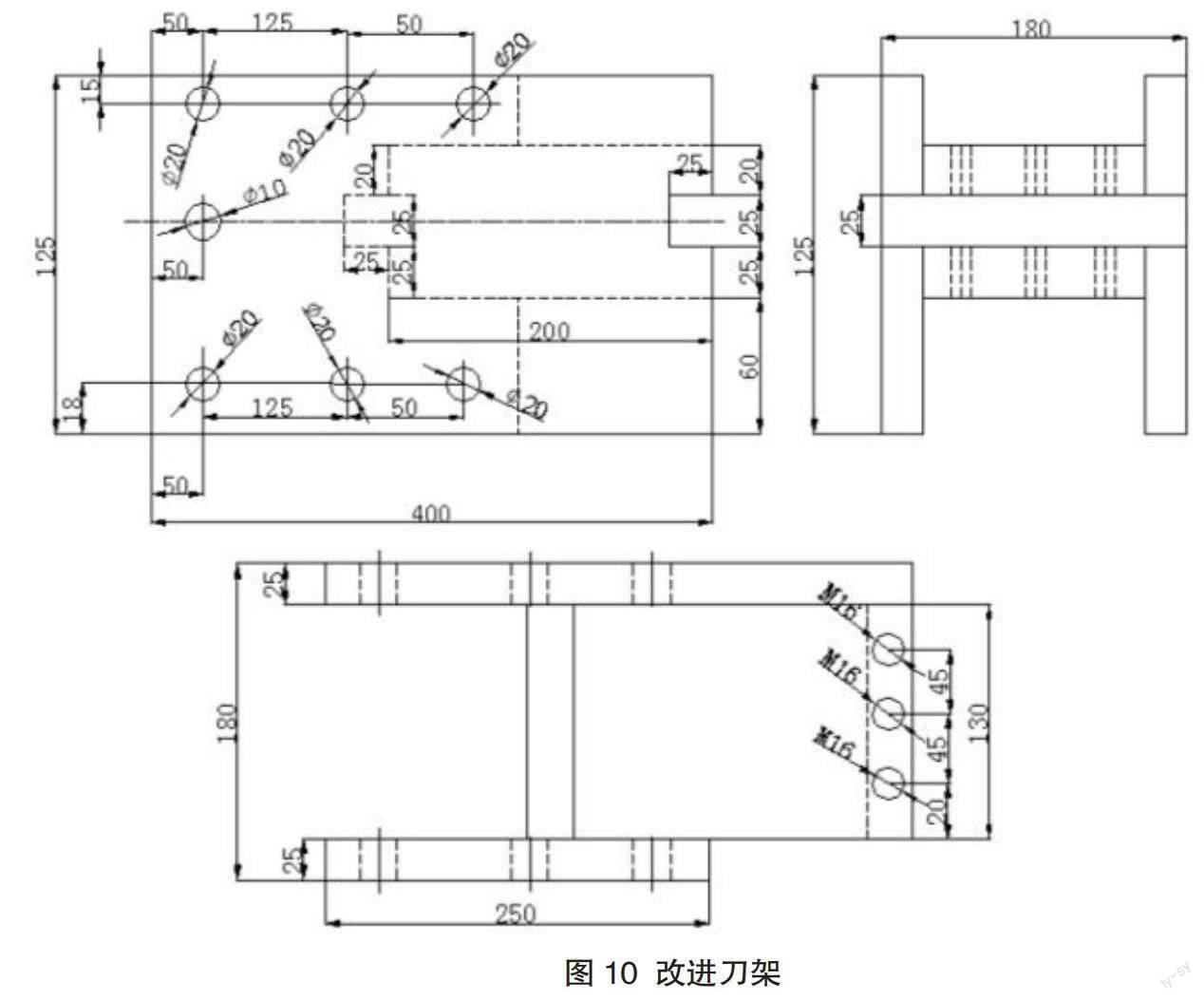

根据刀架和刀壁结构和直叶桨周围的船体结构,在保证既能扩大加工直径又能保证在旋转时不与直叶桨周围结构相碰的条件下,我们进行了新刀架的设计与制作,根据不同刀架形式制作了两种刀架(见图9)。

(1)XCCX405便携式法兰端面车床延长刀架

刀架延长150 mm、车削直径由Φ4000 mm变为Φ4300 mm,如图10所示。

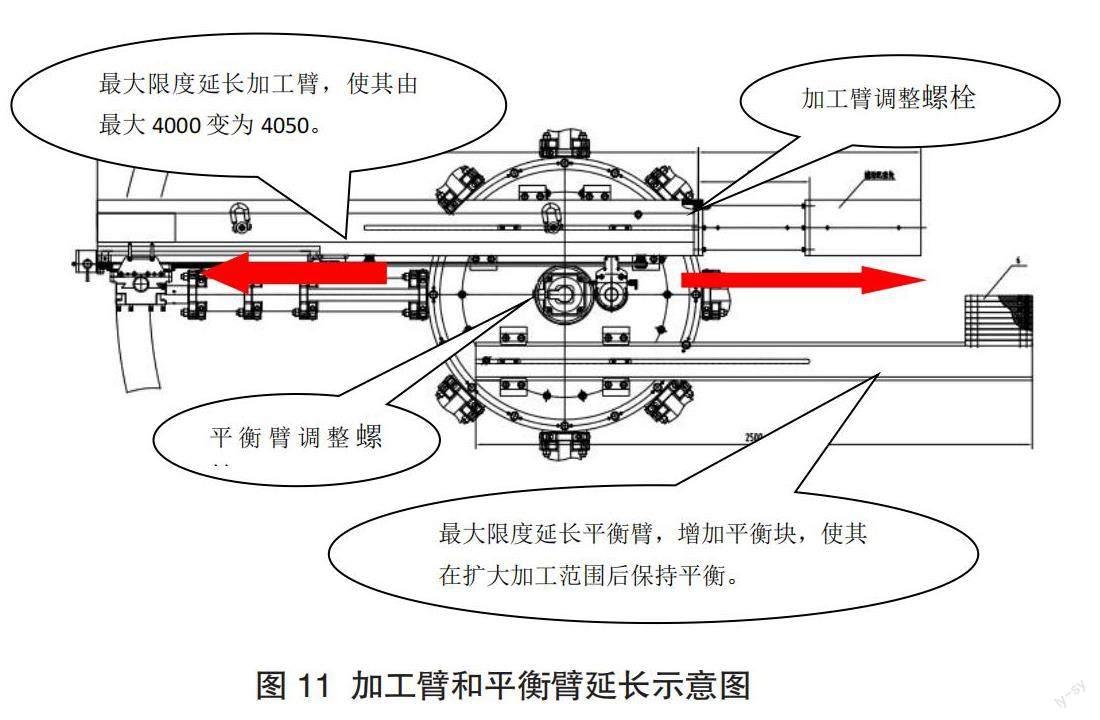

通过最大限度调整加工臂,同时最大限度延长平衡臂,增加平衡块,使其在扩大加工范围后保持平衡,见图11所示。

通过调整加工臂后,加工范围为Φ4 050 mm、铣盘直径160 mm,铣削直径为4 050 mm+160 mm,整个加工能力变为Φ4 210 mm,但还是无法满足Φ4260 mm的要求。为了解决这个问题,我们通过购置Φ250 mm大铣盘,使其加工能力达到Φ4 300 mm,实现对平面的铣削加工,保证其加工质量,见图12所示。

4.4 加工方法

为了控制基座制作变形、焊接变形、定位偏差,基座留有25 mm余量进行加工;为了提高工作效率,保证安装精度,车削为点接触,加工时切削量最大可达2~3 mm,加工时间短,效率高;但是震动较大,加工效果很難满足要求,只适合于粗加工。

采用铣床加工时,加工方式是面加工,加工范围宽,加工时间长,周切削量超过0.5 mm时就切削不动,振动大,效果不好;当切削量小于0.5 mm时,加工效果好,适用于精加工。

对25 mm余量采用两边同时加工,先用车刀粗加工,加工到还有5 mm余量时切换铣刀进行铣削精加工,这种方式加工周期和用一台完全铣削比较,周期由27天缩短到7天。

5 效果验证评估

5.1 基座定位安装效果

通过采用高差法,将抽象的很难测量的基座的安装面法兰上平面横向与水平夹角 6.8°,转化成施工现场直观的高度差,降低了安装难度,便于对基座法兰上表面数据进行定位和监测,既保证了精度也提高了效率,基座定位各项数据满足图纸工艺要求,得到船东、船检和厂家认可。

5.2 平面加工效果

通过改进加工工艺和改装加工铣床,平面精度实际达到0.1 mm, 安装质量得到保证,得到船东、船检和厂家认可;采用两台同时加工,在不影响加工质量的前提下,用先车后铣的方式缩短了加工周期,提高了安装效率;同时使平面铣床加工能力,由Φ4000 mm提高到Φ4300 mm,不用购置新设备就可以实现对直径不超过Φ4300 mm的平面加工。

6 结论

直叶桨推进器结构较大,安装精度要求高,其基座安装和加工是整个推进器安装最核心的工序。本文针对直叶桨基座定位难、加工精度高等问题,通过采用两线相交形成基准测量面实现对基座定位和数据测量采集;通过三线法实现对基座的定位和数据监控,其中两线交点的投影点实现对基座中线点的把握,并且采用高差法将角度控制转换成高差控制,使控制变得更有效;一条筒体线实现对直叶桨筒体的同心度偏差控制,最终实现直叶桨基座的高精度定位和加工;在基座加工上,合理选用并改装加工设备,主要采用先车后铣,实现直叶桨基座平面达到平面度0.1 mm高精度安装要求。本文对直叶桨推进器等大型船舶设备基座的安装和加工,具有一定的借鉴和指导意义,具体船型的设备基座有不同参数,可进行适当调整实现其基座定位和加工。